Производство полиэтилена при низком давлении

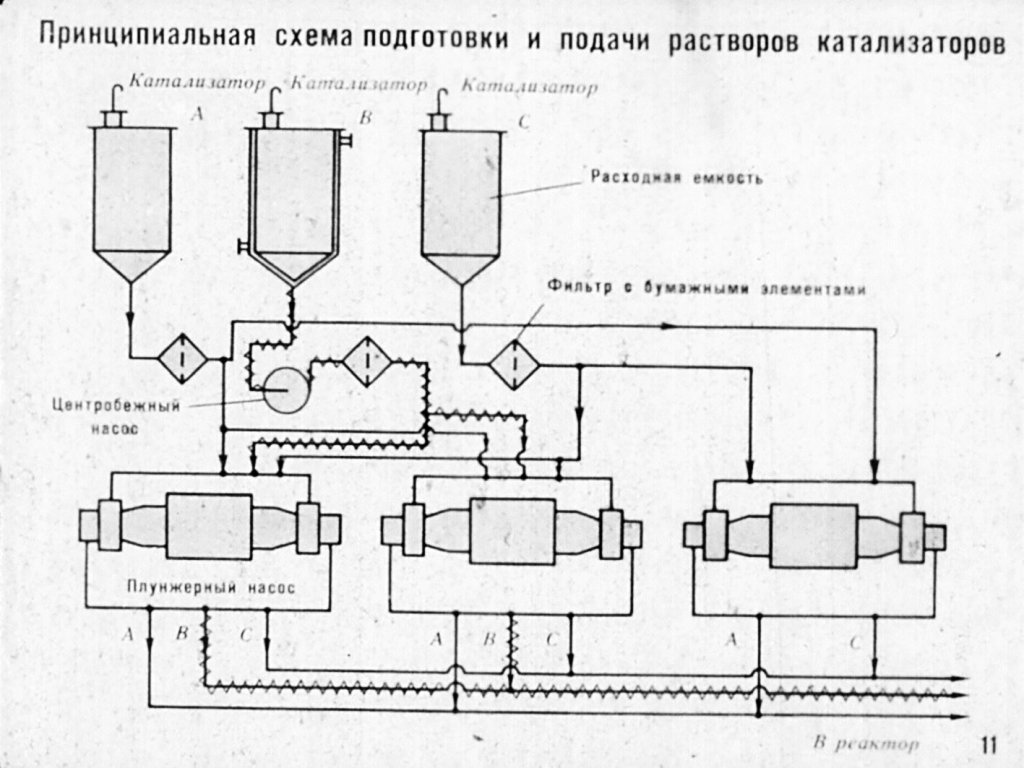

Половина из всех производимых в мире полиэтиленов приходится на ПЭВП, получаемого при низком давлении. В настоящее время для производства ПЭВП используют два основных метода — суспензионный и газофазный.По суспензионному метода полимеризацию ведут в присутствии катализаторов Циглера-Натты. Катализаторы Циглера-Натты – комплексные металлоорганические соединения, состоящие из четыреххлористого титана и алкилов алюминия (триэтил- и триизобутилалюминия, диэтилалюминийхлорида). Они образуются при сливании растворов компонентов (в алифатических, ароматических и циклоалифатических углеводородах). Присутствие влаги и воздуха способствуют разрушению катализатора и даже его загоранию. Смешивание компонентов сопровождается

химическими реакциями, одна из которых приводит к восстановлению четыреххлористого титана до треххлористого титана за счет взаимодействия с димером триалкилалюминия по уравнению: А12(С2Н5)6 + TiCl4 → A12C12(C2H5)4 + TiCl2(C2H5)2TiCl2(C2H5)2 + TiCl4 → 2TiCl3C2H5 (3. 11)2TiCl3C2H5 → 2TiCl3 + C4h20

11)2TiCl3C2H5 → 2TiCl3 + C4h20

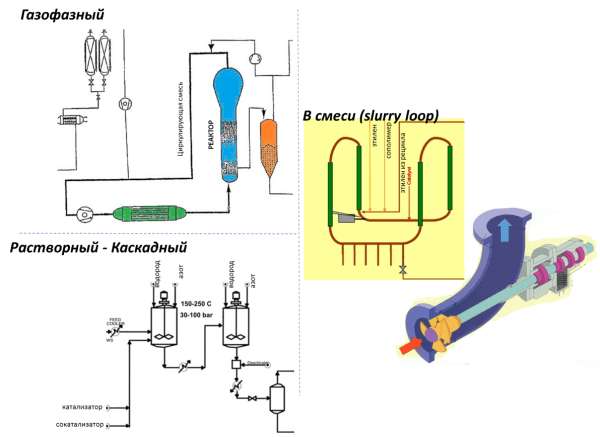

Аппаратное оформление.По суспензионному методу ПЭВП получают в среде органического растворителя (гексан, бензин и др.) в присутствии катализаторов Циглера-Натты в реакторе объемом 10-40 м3, который представляет собой вертикальный цилиндрический аппарат из нержавеющей стали, в нижней части которого расположено барботирующее устройство. Перемешивание реакционной массы проводится этиленом, подаваемым через барботеры. При этом часть этилена растворяется в бензине и превращается в полимер под влиянием катализатора.

Реакционный аппарат для получения ПЭ по газофазному методу представляет собой стальную вертикальную емкость. Например, реактор, установленный на одном из отечественных предприятий имеет диаметр 4,4 м и объем 540 м3. Верхняя часть реактора расширена до 7,3 м, что предотвращает унос образовавшихся частиц полимера за счет уменьшения давления газового потока. В нижней части реактора расположена газораспределительная плита с отверстиями. Поток циркуляционного газа (этилен, если необходимо – сомономер, а также азот и водород) непрерывно подается через распределительную решетку. Температура циркуляционного газа регулируется автоматически. Подача газа в реактор осуществляется через компрессор. Для охлаждения выходящего из реактора газа устанавливают холодильник воздушного охлаждения. Охлажденный до 30-85 °С циркуляционный газ смешивается со свежим этиленом и после добавления необходимого количества водорода вновь подается в реактор.

Поток циркуляционного газа (этилен, если необходимо – сомономер, а также азот и водород) непрерывно подается через распределительную решетку. Температура циркуляционного газа регулируется автоматически. Подача газа в реактор осуществляется через компрессор. Для охлаждения выходящего из реактора газа устанавливают холодильник воздушного охлаждения. Охлажденный до 30-85 °С циркуляционный газ смешивается со свежим этиленом и после добавления необходимого количества водорода вновь подается в реактор.

Условия процесса. ПЭВП при низком давлении по суспензионному методу получают полимеризацией этилена в органическом растворителе непрерывным методом при давлении 0,15-0,5 МПа и температуре 70-80 ºС в присутствии катализаторов Циглера-Натты до степени конверсии этилена 98%. Скорость полимеризации этилена и свойства получаемого ПЭ зависят от концентрации и активности катализатора, температуры и давления процесса. Оптимальная температура полимеризации 70-80 °С; при дальнейшем ее повышении резко снижается скорость процесса из-за разложения катализатора. Увеличение давления выше 0,5 МПа приводит к значительному ускорению процесса, что затрудняет теплосъем и поддержание заданного режима.

Увеличение давления выше 0,5 МПа приводит к значительному ускорению процесса, что затрудняет теплосъем и поддержание заданного режима.

о газофазному методу полимеризацию этилена проводят в газовой фазе при низком давлении с использованием металлорганических катализаторов на носителях. Наиболее часто применяют катализаторов на основе соединений хрома, например, хромтитанфторсодержащий катализатор, получаемый последовательным нанесением на пористый порошкообразный силикагель триоксида хрома, тетраизопропоксититана и кремнефторида алюминия с последующим прокаливанием на воздухе при 750-850 ºС. Выход полимера с 1 г катализатора (при температуре полимеризации 85-95 ºС, давлении 2,15 МПа) составляет от 2,2 до 20 кг. Процесс полимеризации ведут при температуре 90-115 °С, давлении 2,1 МПа, расходе циркуляционного газа 475 • 103 – 624 • 103 кг/ч до степени конверсии этилена 97%.

Стадии. Технологический процесс производства ПЭНД суспензионным способом состоит из следующих основных стадий:

приготовление катализатора,

полимеризация этилена,

выделение, промывка и сушка порошка полимера.

Технологические процессы получения ПЭНД могут несколько различаться по рецептурам, технологическим режимам. Приведем описание одной из наиболее известных технологий.

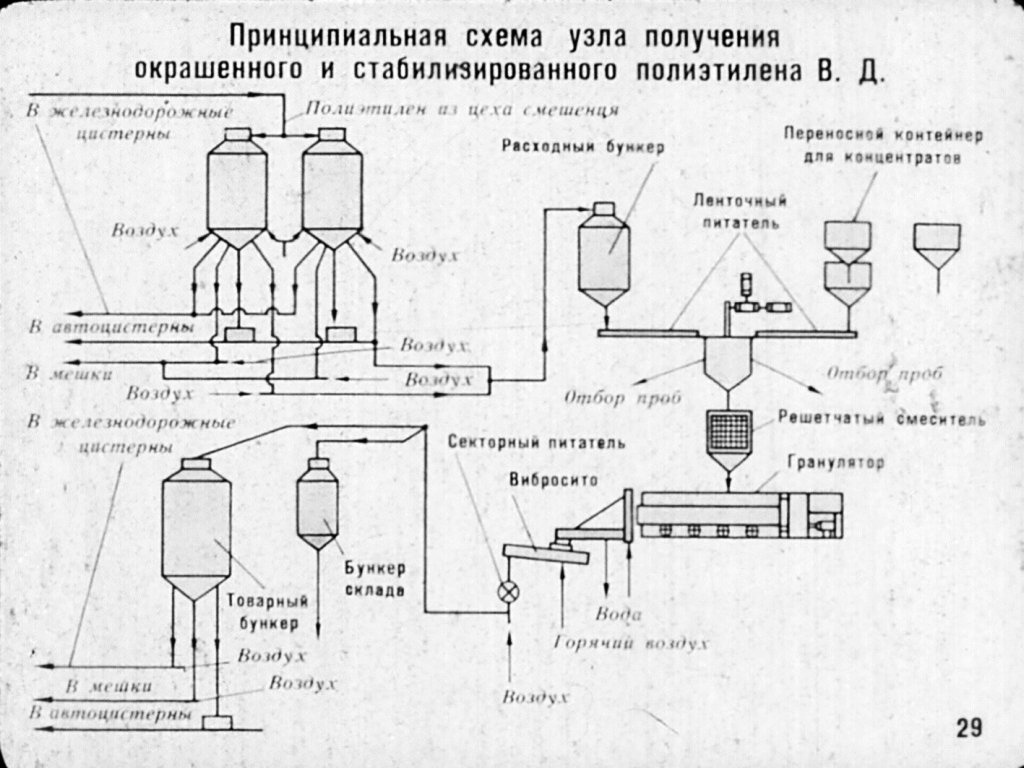

Описание технологического процесса.Суспензионный способ.Катализаторный комплекс А1(С2Н5)2С1•TiCl4 приготавливают смешением растворов диэтилалюминийхлорида и тетрахлорида титана в бензине, подаваемых в смеситель 1 при 20-25 °С. Его выдерживают в течение 15 мин, а затем разбавляют бензином до концентрации 1 г/л в разбавителе 2. Готовая суспензия катализатора поступает в промежуточную емкость 3, откуда дозирующими насосами непрерывно подается в реактор 4. Туда же непрерывно вводится смесь этилена с водородом (регулятором молекулярной массы). Полимеризацию проводят при 70-80 °С и давлении 0,15-0,2 МПа. Конверсия этилена достигает 98 %. Концентрация полиэтилена в суспензии в бензине составляет примерно 100 г/л. Производительность реактора 55-60 кг/м3*ч (рис. 1).

Рис. 1 – Схема производства полиэтилена высокой плотности при низком давлении в присутствии четыреххлористого титана и диэтилалюминийхлорида: 1 – смеситель; 2 – разбавитель; 3 – промежуточная емкость; 4 – реактор; 5,7,9 – центрифуги непрерывного действия; 6,8 – аппараты для промывки; 10 – сушилка.

теплота реакции полимеризации этилена отводится из верхней части реактора путем испарения бензина и уноса части этилена. Пары бензина, охлажденные и сконденсированные в скруббере с помощью холодного бензина, возвращаются снизу в реактор 4, а охлажденный этилен подается вместе со свежим этиленом. Количество подаваемого свежего этилена определяется давлением в реакторе, которое поддерживают в пределах 0,15-0,2 МПа.

Суспензия ПЭ в бензине из реактора 4 поступает на центрифугу непрерывного действия 5. Отжатый полимер переводят в аппарат 6, в котором при 50-70 °С и перемешивании мешалкой со скоростью вращения 1,5 об/с обрабатывают смесью изопропилового спирта с бензином в целях разложения остатка катализатора.

Суспензию ПЭ вновь центрифугируют в центрифуге 7. Спиртобензиновую смесь после нейтрализации направляют на регенерацию, а пасту ПЭ промывают в аппарате 8 свежей порцией спиртобензиновой смеси. Окончательную промывку проводят в центрифуге 9. Отмытый порошок ПЭ сушат горячим азотом в «кипящем» слое в сушилке 10 до содержания летучих не более 0,2 % и затем подают на «усреднение» и гранулирование.

Для регулирования показателя текучести расплава и молекулярной массы полимера в реакционную среду вводят водород, простые эфиры и другие добавки.

Воспроизводимость процесса обеспечивается автоматическим регулированием постоянства состава и структуры катализатора, а также концентрации раствора и температуры реакции. В этом процессе наряду с высокомолекулярным ПЭ образуется часть низкомолекулярного полимера (до 10 %), так называемого воска, который растворяется в бензине.

Регенерация бензина или смеси бензина с изопропиловым спиртом заключается в отделении от мелких частичек ПЭ, нейтрализации соляной кислоты, отгонке летучих (бензина, изопропилового спирта), их разделении и сушке.

При низком давлении по указанной технологической схеме получают и сополимеры этилена с пропиленом, содержащие 1-10% (мол.) второго компонента.

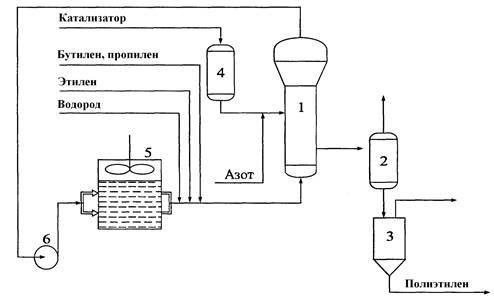

По одной из используемых газофазных технологических схем этилен или его смесь с сомономером непрерывно подается в реактор с псевдоожиженным слоем мелкодисперсного полимера. По этому методу полимеризацию проводят в вертикальном цилиндрическом реакторе 1, в который сквозь перфорированную плиту подают этилен (рис. 3.7). Скорость подачи этилена регулируют так, чтобы поддерживать частички катализатора и полимера в зависшем состоянии (псевдосжиженый слой). Для отвода тепла реакции используют большое количество этилена, из которого лишь небольшое количество полимеризуется. Непрореагировавший этилен направляют в воздушный холодильник 5 и в дальнейшем возвращают в процесс. Катализатор в реакторе 1 оседает на частички полимера, который предотвращает вынесение его из аппарата 1 и оказывает содействие увеличению размеров частичек ПЭНД. Для получения полиэтилена с заданной молекулярной массой в полимеризатор подают водород, а для изменения плотности — бутилен и пропилен. Полиэтилен из нижней части реактора циклически, через каждых 6 мин отводят в отделитель 2. Конверсия этилена составляет порядка 97%. В аппарате 2 отделяют от полимера этилен и направляют ПЭНД в емкость 3.

По этому методу полимеризацию проводят в вертикальном цилиндрическом реакторе 1, в который сквозь перфорированную плиту подают этилен (рис. 3.7). Скорость подачи этилена регулируют так, чтобы поддерживать частички катализатора и полимера в зависшем состоянии (псевдосжиженый слой). Для отвода тепла реакции используют большое количество этилена, из которого лишь небольшое количество полимеризуется. Непрореагировавший этилен направляют в воздушный холодильник 5 и в дальнейшем возвращают в процесс. Катализатор в реакторе 1 оседает на частички полимера, который предотвращает вынесение его из аппарата 1 и оказывает содействие увеличению размеров частичек ПЭНД. Для получения полиэтилена с заданной молекулярной массой в полимеризатор подают водород, а для изменения плотности — бутилен и пропилен. Полиэтилен из нижней части реактора циклически, через каждых 6 мин отводят в отделитель 2. Конверсия этилена составляет порядка 97%. В аппарате 2 отделяют от полимера этилен и направляют ПЭНД в емкость 3. После продувки полимера азотом в аппарате 3 он поступает на стабилизацию и грануляцию. На завершающей стадии процесса синтеза к полимеру добавляют стабилизаторы, антистатики и другие добавки в соответствии с рецептурой, отвечающей конкретной марке полимера.

После продувки полимера азотом в аппарате 3 он поступает на стабилизацию и грануляцию. На завершающей стадии процесса синтеза к полимеру добавляют стабилизаторы, антистатики и другие добавки в соответствии с рецептурой, отвечающей конкретной марке полимера.

Рис. 2 – Технологическая схема производства ПЕНД в газовой фазе: 1 – реактор-полимеризатор; 2 – отделитель; 3 – емкость для продувки; 4 – емкость для катализатора; 5 – воздушный холодильник; 6 – циркуляционный компрессор.

Особенности полимеризации при низком давлении. Суспензионный метод. Особенностью полимеризации этилена при низком давлении является образование полимера в присутствии катализаторов, активность которых зависит от мольного соотношения триэтилалюминия и четыреххлористого титана. Выбор мольного соотношения компонентов катализатора определяется требованиями, предъявляемыми к физико-механическим свойствам полимера. Для получения ПЭ с молекулярной массой 70 000-350 000, который может перерабатываться методами экструзии и литья под давлением при 200-260 °С, соотношение триэтилалюминия и четыреххлористого титана должно находиться в пределах от 1:1 до 1:2. При отношении выше 1:1 получается ПЭ, с трудом подвергающийся экструзии, а при отношениях ниже 1:2 ПЭ становится низкомолекулярным.

При отношении выше 1:1 получается ПЭ, с трудом подвергающийся экструзии, а при отношениях ниже 1:2 ПЭ становится низкомолекулярным.

Полимеризация этилена в присутствии катализаторов Циглера-Натты, несмотря на ряд положительных сторон, все же обладает существенными недостатками:

· огнеопасность,

· невозможность регенерации применяемого катализатора,

· необходимость тщательного удаления следов катализатора, снижающих свето-, термостойкость и диэлектрические свойства ПЭ,

· применяются большие количества бензина и изопропилового спирта, регенерация которых является многостадийной и сложной.

Газофазным методом получают ПЭ в виде гомополимера или сополимера с небольшими добавками второго мономера. Отличительной особенностью процесса является то, что использование различных каталитических систем позволяет получать полимер с различной шириной молекулярно-массового распределения, различными молекулярной массой и показателем текучести расплава (ПТР в пределах от 0,2 до 60 г/10 мин), с более широким, чем у суспензионного ПЭ, диапазоном по плотности (от 943 до 965 кг/м3). По теплофизическим свойствам, химической стойкости ПЭ, полученный газофазным методом, аналогичен ПЭ, получаемому суспензионным методом.

По теплофизическим свойствам, химической стойкости ПЭ, полученный газофазным методом, аналогичен ПЭ, получаемому суспензионным методом.

В современных производствах ПЭВП выпускается главным образом в виде гранул и используется как для непосредственного производства широкого ассортимента изделий, так и для получения различных композиционных пластмасс со специальными свойствами.

Разновидностями ПЭВП являются полиэтилен сверхвысокой молекулярной массы (ПЭСВММ), у которого молекулярная масса составляет порядка 1 000 000 г/моль.

Для получения СВМПЭ наиболее широко используют катализаторы циглеровского типа, в частности высокоактивные нанесенные на носитель катализаторы циглеровского типа. Существенное влияние на молекулярную массу и морфологию СВМПЭ оказывают также условия проведения процесса полимеризации, в частности температура полимеризации. При использовании нанесенных катализаторов циглеровского типа для получения СВМПЭ полимеризацию этилена обычно проводят при температурах не выше 70 oC. Описан способ получения СВМПЭ на нанесенном катализаторе, являющемся продуктом взаимодействия дихлорида магния (носитель) с тетраалкоксидом титана, кремнийорганическим соединением и трихлоридом алюминия. Известен способ получения порошка СВМПЭ со сверхтонким размером частиц (средний размер частиц менее 80 мкм). Для этого используют катализатор, получаемый взаимодействием раствора комплекса хлорида магния со спиртом с тетрахлоридом титана в присутствии этилбензоата. Молекулярная масса полиэтилена заметно увеличивается при снижении температуры полимеризации, поэтому для получения СВМПЭ с молекулярной массой более 3•106 необходимо проводить полимеризацию при достаточно низких температурах в области 40-60 oC.

Описан способ получения СВМПЭ на нанесенном катализаторе, являющемся продуктом взаимодействия дихлорида магния (носитель) с тетраалкоксидом титана, кремнийорганическим соединением и трихлоридом алюминия. Известен способ получения порошка СВМПЭ со сверхтонким размером частиц (средний размер частиц менее 80 мкм). Для этого используют катализатор, получаемый взаимодействием раствора комплекса хлорида магния со спиртом с тетрахлоридом титана в присутствии этилбензоата. Молекулярная масса полиэтилена заметно увеличивается при снижении температуры полимеризации, поэтому для получения СВМПЭ с молекулярной массой более 3•106 необходимо проводить полимеризацию при достаточно низких температурах в области 40-60 oC.

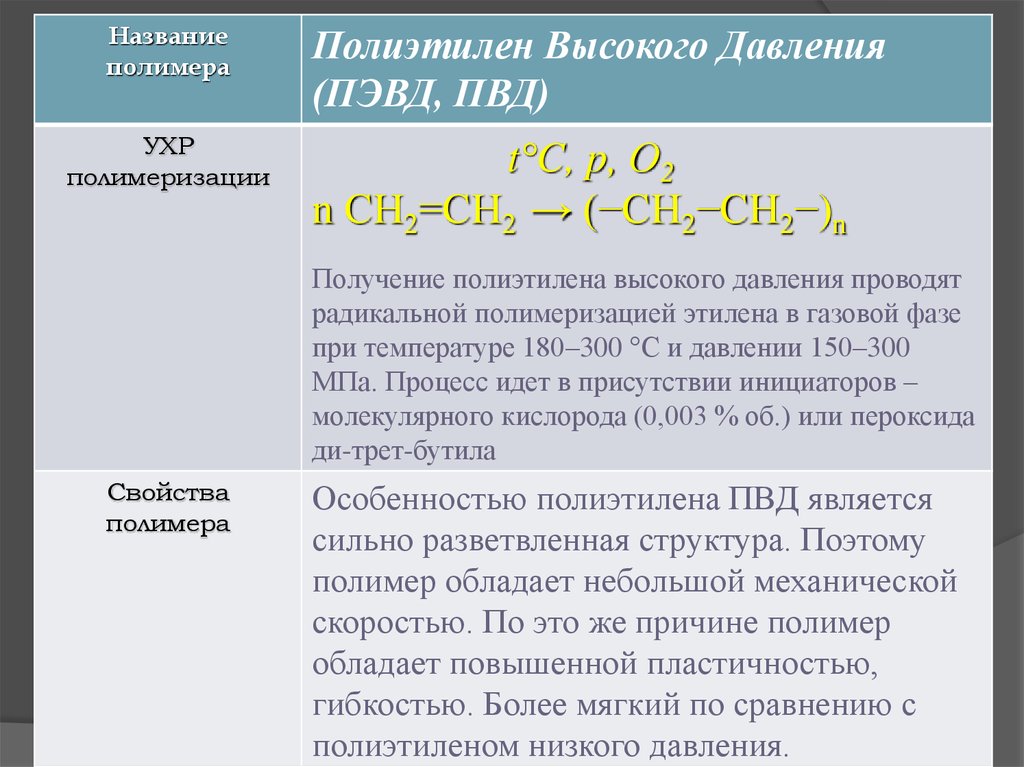

Производство полиэтилена низкого давления (высокой плотности) в жидкой фазе и газовой фазе

Молекулярная масса

полиэтилена, получаемого по классическому

способу полимеризации этилена при

высоком давлении, не превышает 500 000.

Это объясняется высокой скоростью

обрыва растущих макроцепей при реакциях

их рекомбинации и диспропорционирования,

небольшим временем жизни полимерных

радикалов в условиях синтеза полиэтилена

(200 – 300 0С,

100 – 400 МПа).

Комплексные металлоорганические катализаторы позволяют проводить полимеризацию этилена при низких давлениях и получать полиэтилен с более высокой молекулярной массой и степенью полимеризации.

В макромолекулах, полученных по данному методу, содержится меньшее по сравнению с полиэтиленом высокого давления количество коротких боковых ответвлений. Макромолекулы полиэтилена низкого давления также содержат ненасыщенные связи.

В общем виде к

катализаторам Циглера-Натта относятся

комплексные металлоорганические

системы, образуемые взаимодействием

двух или более компонентов, одним из

которых является соединение переходного

металла IV

– VIII

групп Периодической системы (обычно

титана), вторым – органическое соединение

металла главных подгрупп I

– III

групп (обычно алюминия). Общим для таких

систем является наличие химической

связи между атомами переходного металла

и углерода. В процессе полимеризации

этилена различие каталитических систем

проявляется как в их различной активности,

так и в получении полимеров с различными

молекулярно-массовыми характеристиками.

Общим для таких

систем является наличие химической

связи между атомами переходного металла

и углерода. В процессе полимеризации

этилена различие каталитических систем

проявляется как в их различной активности,

так и в получении полимеров с различными

молекулярно-массовыми характеристиками.

Разработка каталитических систем, обладающих необходимой активностью и селективностью, проводится на основании механизма их действия: строения активных центров (АЦ), роли каждого компонента каталитического комплекса, места роста макроцепей, механизма их обрыва.

Образование АЦ со связью металл-углерод происходит в результате взаимодействия титанового соединения с алкил-алюминнием по следующей схеме:

Al(Alk)3 + TiCl4 → Al(Alk)2Cl + TiCl3(Alk)

2Al(Alk)3 + TiCl4 → 2Al(Alk)2Cl + TiCl2(Alk)2

Восстановление

Ti4+ может происходить и глубже до образования

двух- и менее валентного титана.

2TiCl3 → 2TiCl3 + C2H4 + C2H6

Реакция роста полимерных цепей на АЦ металлоорганических комплексных катализаторов осуществляется в две стадии: первая стадия – координация мономера с активным центром, при этом осуществляется активация мономера за счет увеличения длины С–С-связи олефина, происходит её ослабление:

вторая стадия – введение молекулы мономера по связи металл-углерод и последующая перегруппировка:

и далее:

Прочность связи

металл-углерод в АЦ должна быть

оптимальной: слишком прочная связь

затрудняет внедрение по ней олефина,

слишком неустойчивая разрушается

раньше, чем происходит реакция внедрения. Скорость роста макромолекулы существенно

зависит также от размера лигандов:

слишком большие лиганды могут привести

к пространственным затруднениям при

координации у АЦ. Подбирая соответствующие

лиганды, можно в значительной степени

варьировать активность катализатора.

Скорость роста макромолекулы существенно

зависит также от размера лигандов:

слишком большие лиганды могут привести

к пространственным затруднениям при

координации у АЦ. Подбирая соответствующие

лиганды, можно в значительной степени

варьировать активность катализатора.

Молекулярная масса ПЭНД определяется отношением скорости роста макроцепей к скорости их ограничения (за счет обрыва или переноса). Для ионно-координационной полимеризации характерны следующие механизмы реакций обрыва: обрыв на алкиле металла, обрыв на мономере, спонтанный обрыв. При этих реакциях происходит обрыв лишь материальной цепи, так как ограничение цепи сопровождается переносом. Кинетическая цепь при этом продолжает существовать.

Спонтанный обрыв

осуществляется за счет перехода атома

водорода этиленового звена, находящегося

в β-положении относительно металла, от

углерода к металлу. Образующиеся в

результате такого процесса металл-гидриды

обладают пониженной полимеризационной

активностью, однако при взаимодействии

с олефинами или алкил-алюминием связь

металл-углерод регенерируется.

Вероятность β-гидридного переноса при спонтанном обрыве или при обрыве цепи на мономере определяется природой металла и связанных с ним лигандов, а также степенью окисления металла. Более высокая степень окисления способствует протеканию реакции переноса, и поэтому при одинаковых условиях проведения процесса полимеризации катализатор Циглера-Натта, содержащий Ti 4+ приводит к образованию полимера с меньшей молекулярной массой, чем катализатор, содержащий Ti3+. Электроноакцепторные лиганды увеличивают относительную частоту протекания реакции β-гидридного переноса и, следовательно, понижают молекулярную массу полимера. Так, если заменить в соединении титана в АЦ сильный донорный лиганд (например, C2H5O) на атом хлора, то молекулярная масса полиэтилена понизится. На этом явлении основан способ регулирования молекулярной массы полимера добавлением к катализатору различных модификаторов.

Также, для контроля

молекулярной массы получаемого ПЭНД

применяют регуляторы молекулярной

массы, оказывающие влияние на процессы

обрыва цепи. Водород, например,

взаимодействует с АЦ на конце растущей

полимерной цепи с образованием гидрида

металла. Отделившаяся при этом от АЦ

макромолекула будет иметь на конце

метильную группу. Соответственно, чем

выше концентрация водорода в смеси с

этиленов, тем ниже степень полимеризации

получаемого ПЭНД.

Водород, например,

взаимодействует с АЦ на конце растущей

полимерной цепи с образованием гидрида

металла. Отделившаяся при этом от АЦ

макромолекула будет иметь на конце

метильную группу. Соответственно, чем

выше концентрация водорода в смеси с

этиленов, тем ниже степень полимеризации

получаемого ПЭНД.

Помимо классических

катализаторов Циглера-Натта, для

получения полиэтилена низкого давления

используются нанесённые катализаторы,

носителем которых являются чаще всего

оксиды и галогениды магния. В таком

состоянии переходный металл сохраняет

высшую степень окисления, с чем связана

постоянная высокая активность катализатора

в течение длительного времени. Нанесённые

катализаторы позволяют получать

полиэтилен с более узким молекулярно-массовым

распределением (ММР), чем классические

катализаторы Циглера – Натта за счёт

большей степени однородности АЦ. Если

оценивать полидисперсность отношением

среднемасоовой (Mω(

к среднечисленной (Мn)

молекулярной массе, то для классических

катализаторов это соотношение составит

от 5 до 20, а для нанесённых от 2 до 4.

Полиэтилен низкого давления получают полимеризацией этилена при давлении 0,3 – 0,5 МПа и температурах 70 – 80 0С в среде органического растворителя (бензина и др.). Полимеризация проводится в присутствии катализатора Циглера – Натта (диэтидалюминийхлорида и тетрахлорида титана). Соотношение алкилалюминия к тетрахлориду титана составляет от 1:1 до 1:2.

Каталитический комплекс легко разрушается под влиянием кислорода воздуха и влаги, поэтому полимеризацию проводят в атмосфереазота в среде обезвоженного растворителя.

В

промышленности полиэтилен получают по

полунепрерывной схеме в присутствии

каталитической системы Al(C2H5)2Cl/TiCl4. Применение диэтилалюминийхлорида более

предпочтительно чем триэтилалюминия,

так как он легче поддаётся очистке,

имеет более низкую стоимость и менее

огнеопасен.

Применение диэтилалюминийхлорида более

предпочтительно чем триэтилалюминия,

так как он легче поддаётся очистке,

имеет более низкую стоимость и менее

огнеопасен.

Технологический процесс производства полиэтилена при низком давлении в жидкой фазе состоит из следующих стадий:

приготовление каталитического комплекса,

полимеризация этилена,

промывка,

выделение и сушка полимера.

По данной схеме стадии полимеризации этилена, выделения и сушки полимера осуществляются непрерывно.

Каталитический

комплекс приготавливается путём смешения

растворов диэтилалюминийхлорида и

тетрахлорида титана в бензине, подаваемых

их мерников 1 и 2 в смеситель 3 при 25 – 50 0С.

Полученный комплекс выдерживают в

течение 15 минут, а затем разбавляют в

аппарате 4 до концентрации 1 кг/м3 бензином, поступающем через счётчик.

Готовая суспензия катализатора поступает в промежуточную ёмкость 5, откуда дозирующими насосами непрерывно подаётся в полимеризатор 6. Туда же подаётся смесь свежего этилена с водородом через регулятор расхода или счётчик.

Полимеризация этилена проводится по режиму:

Температура, 0С | 70 – 80 |

Давление, МПа | 0,15 – 0,2 |

Концентрация катализатора в бензине, кг/м3 | Около 1 |

Степень конверсии этилена, % | Около 98 |

Суммарная степень конверсии этилена, % | 95 – 98 |

Концентрация полиэтилена на выходе из аппарата, кг/м3 | 100 |

Тепловой

эффект реакции полимеризации этилена

составляет 345 кДж/кг. В связи с плохой

теплопроводностью стенок реактора

из-за налипания на них полиэтилена, съём

тепла осуществляется циркуляцией

парогазовой смеси этилен – бензин с

помощью газодувки 7 и бензина с помощью насоса 8.

Нагретая парогазовая смесь поступает

в скуббер 9,

в котором за счёт непосредственного

контакта с холодным бензином охлаждается

и очищается от частиц полимера, вынесенных

из полимеризатора 6.

В связи с плохой

теплопроводностью стенок реактора

из-за налипания на них полиэтилена, съём

тепла осуществляется циркуляцией

парогазовой смеси этилен – бензин с

помощью газодувки 7 и бензина с помощью насоса 8.

Нагретая парогазовая смесь поступает

в скуббер 9,

в котором за счёт непосредственного

контакта с холодным бензином охлаждается

и очищается от частиц полимера, вынесенных

из полимеризатора 6.

Бензин (конденсат) из скуббера 9 насосом 8 подаётся через холодильник 10 (и счётчик) на орошение скуббера и в полимеризатор. Охлаждённый этилен из скуббера 9 через газоотделитель 11 поступает в полимеризатор 6. Количество свежего этилена регулируется давлением в полимеризаторе.

Суспензия

полиэтилена в бензине поступает в

аппарат 13,

в котором она обрабатывается изопропиловым

спиртом для разложения остатков

каталитического комплекса. Компоненты

катализатора в форме алкоголятов

переходят в раствори вместе с разбавителем

поступают на центрифугу. Полимер

отделяется от спирто-бензиновой смеси

на центрифугах непрерывного действия 14.

Полимер

отделяется от спирто-бензиновой смеси

на центрифугах непрерывного действия 14.

Спирто-бензиновая смесь из центрифуги 14 поступает в аппарат 15 для нейтрализации с помощью 20 %-ного раствора изопропилата натрия, а затем – на регенерацию.

Пасту полиэтилена из центрифуги 14 подают в промыватель 16. Окончательно полимер промывают на центрифуге 17 регенерированным растворителем или водой до содержания золы в полимере не более 0,05 % и подают на сушку. Сушка осуществляется в агрегате непрерывного действия 18 в кипящем слое горячим азотом до содержания влаги в полимере не более 0,1 %. Высушенный полимер поступает на грануляцию и упаковку.

Рис. 2. Схема процесса производства полиэтилена низкого давления в жидкой фазе

1 – весовой мерник диэтилалюминийхлорида; 2 – весовой мерник тетрахлорида титана; 3 – смеситель каталитического комплекса; 4 – аппарат для разбавления комплекса; 5 – промежуточная ёмкость; 6 – полимеризатор; 7 – газодувка; 8 – центробежный насос; 9 – скуббер; 10 – холодильник кожухотрубный; 11 – газоотделитель; 12 – сборник суспензии; 13 – аппарат для разложения катализатора; 14, 17 – центрифуги; 15 – аппарат для нейтрализации

спирто-бензиновой смеси; 16 – промыватель; 18 – сушилка с кипящим слоем.

Триэтилалюминий и диэтилалюминийхлорид – горючие и взрывоопасные продукты, самовоспламеняющиеся на воздухе; с водой бурно реагируют, причём реакция идёт со взрывом. Поэтому при хранении этих веществ должна быть обеспечена надёжная изоляция их от воздуха и влаги. В больших количествах катализаторы хранятся в виде разбавленных растворах в углеводороде (бензине, не содержащем влаги и тетраэтилсвинца). Четырёххлористый титан представляет собой бесцветную жидкость с температурой кипения 136 0С, дымящую на воздухе и разлагающуюся в присутствии влаги. Для полимеризации он, также как и триэтилалюминий, применяется в виде раствора в углеводороде (например, в бензине), не содержащем влаги. Применяемый для полимеризации этилен во избежание взрыва не должен содержать влаги и кислорода, а также примеси ацетилена. По этим же причинам бензин, используемый в процессе полимеризации как растворитель, должен быть совершенно сухим.

Полиэтилен

низкого давления получают полимеризацией

этилена в газовой фазе при давлении 2,2

МПа и температуре 100 – 105 0С

в присутствии хромоорганических

катализаторов на силикатных носителях. Наибольшее распространение получила

каталитическая система хромцен –

дициклопентадиенилхромат

Наибольшее распространение получила

каталитическая система хромцен –

дициклопентадиенилхромат

C

CH–Cr– CH

H=CH\\\\\\\\\\\\\\\\\\\\\\\CH=CH

C H=CH ///////////////////// CH=CH

нанесённый на активированный силикагель;

силилхромат – бис(трифенилсилилокси)хромат [(C6H5)3]CrO2, восстановленный алюминийалкилом и нанесённый на активированный силикагель.

Активность

катализатора в процессе полимеризации

определяется чистотой хромоорганических

компонентов, удельной поверхностью

насителя, объёмом пор и их среднем

диаметром. Хромцен приобретает активность

в результате хемосорбции на силикагеле.

Каталитическая активность

бис(трифенилсилил)хромата, нанесённого

на SiO2,

значительно возрастает при обработке

его алкилалюминием, например

диэтилалюминийэтоксидоим Al(C2H5)2OC2H5.

В Советском Союзе освоен промышленный способ получения полиэтилена низкого давления в газовой фазе. Технологический процесс состоит из стадий:

очистка газов,

приготовление катализатора,

получение полиэтилена,

стабилизация и грануляция.

Тонкая очистка этилена и других газов проводится для предотвращения отравления катализатора и получения полиэтилена с заданными свойствами. Приготовление катализатора включает активацию силикатного носителя, получение хроморганических компонентов (хромацена и силилхромата), нанесение 6 % хромацена и 6 % силилхромата на активированный носитель – силикагель. Процесс осуществляется в среде изопентана.

От условий проведения

активации силикагеля зависит содержание

в нём гидроксильных групп, за счёт

взаимодействия с которыми образуется

химическая связь хромоцена с носителем. Для предотвращения образования

циклических структур содержание

гидроксильных групп в носителе должно

быть минимальным. Это достигается

дегидрадацией силикагеля при высоких

температурах (600 – 800 0С).

Активацию силикагеля-носителя при

высоких температурах проводят в кипящем

слое, создаваемым осушенным воздухом

с последующей заменой воздуха азотом.

Активированный силикагель получают в

виде порошка.

Для предотвращения образования

циклических структур содержание

гидроксильных групп в носителе должно

быть минимальным. Это достигается

дегидрадацией силикагеля при высоких

температурах (600 – 800 0С).

Активацию силикагеля-носителя при

высоких температурах проводят в кипящем

слое, создаваемым осушенным воздухом

с последующей заменой воздуха азотом.

Активированный силикагель получают в

виде порошка.

Для нанесения хроморганических компонентов на силикагельный носитель активированный диоксид кремния подают в смеситель, в который дозируют очищенный изопентан, силилхромат и раствор диэтилалюминийэтоксида в изопентане или раствор хромцена и тетрагидрофуран. Очищенный и высушенный катализатор в виде порошка выгружают в ёмкость, из которой пневмотранспортом передают на полимеризацию в реактор.

На рис. Приведена схема получения полиэтилена низкого давления в газовой фазе.

Рис. Схема

производства полиэтилена низкого

давления в газовой фазе.

1 – реактор-полимеризатор; 2 – отделитель; 3 – ёмкость для продувки; 4 – ёмкость для катализатора; 5 – воздушный холодильник; 6 – циркуляционный компрессор.

Полимеризацию этилена проводят в реакторе – полимеризаторе 1, который представляет собой полую колонну высотой 25 м, нижним диаметром 4 м и верхнем диаметром 8 м. Единичная мощность реактора – 70 тыс. т полиэтилена в год. В реактор полимеризации из ёмкости 4 пневмотранспортом с помощью очищенного азота высокого давления подаётся порошковый катализатор. Количество подаваемого катализатора регулируется роторным дозатором. Для получения полимера заданной молекулярной массы в реактор вводят водород, а для изменения плотности – бутилен или пропилен.

В нижней части

реактора имеется перфорированная

решётка для равномерного распределения

подаваемого этилена и создания кипящего

слоя, а в верхней части – расширенная

зона, предназначенная для снижения

скорости газа и улавливания основной

массы частиц полимера. Теплота реакции

отводится за счёт циркуляции газа,

охлаждаемого в воздушном холодильнике 5.

Циркуляция газа происходит за счёт

компрессора 6.

Образующийся полиэтилен накапливается

в нижней части реактора. Степень

превращения этилена составляет 97 %.

Выгрузка полиэтилена из реактора

циклическая – время цикла 6 мин.

Теплота реакции

отводится за счёт циркуляции газа,

охлаждаемого в воздушном холодильнике 5.

Циркуляция газа происходит за счёт

компрессора 6.

Образующийся полиэтилен накапливается

в нижней части реактора. Степень

превращения этилена составляет 97 %.

Выгрузка полиэтилена из реактора

циклическая – время цикла 6 мин.

Полимер после выгрузки из реактора поступает в отделитель 2, в котором полиэтилен отделяется от непрореагирующего этилена. Этилен направляется на очистку и возвращается в цикл, а полиэтилен поступает в ёмкость 3 для продувки инертным газом (азотом), продувной газ выходит через фильтр для улавливания мелких частиц полиэтилена.

Далее полиэтилен смешивают со стабилизаторами (для повышения устойчивости к воздействию повышенных температур, УФ – излучения), а затем поступает на грануляцию, расфасовку и упаковку.

Полиэтилен низкого

давления более устойчив к действию

растворителей, агрессивных сред, чем

полиэтилен высокого давления. Тем не

менее в полиэтилен низкого давления

вводят термо-, светостабилизаторы и

антиоксиданты (те же, что и для полиэтилена

высокого давления).

Тем не

менее в полиэтилен низкого давления

вводят термо-, светостабилизаторы и

антиоксиданты (те же, что и для полиэтилена

высокого давления).

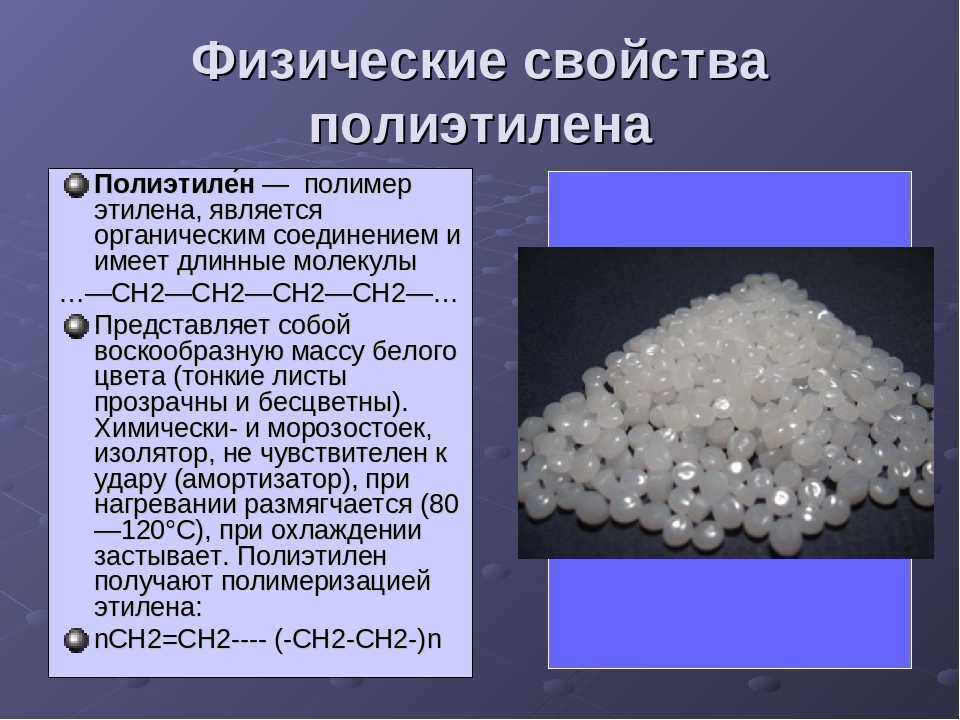

Полиэтилен низкого давления представляет собой конструкционный материал с гораздо более высокими физико – механическими свойствами, теплостойкостью, твёрдостью, морозостойкостью, чем полиэтилен высокого давления.

Диэлектрические свойства полиэтилена высокого и низкого давления близки, однако присутствие в полиэтилене низкого давления остатков катализатора несколько снижает изоляционные характеристики. Наличие следов катализатора не позволяет рекомендовать полиэтилен низкого давления для формования изделий, контактирующих с пищевыми продуктами (нужна специальная обработка). Полиэтилен низкого давления более склонен к растрескиванию под воздействием напряжений, чем полиэтилен высокого давления.

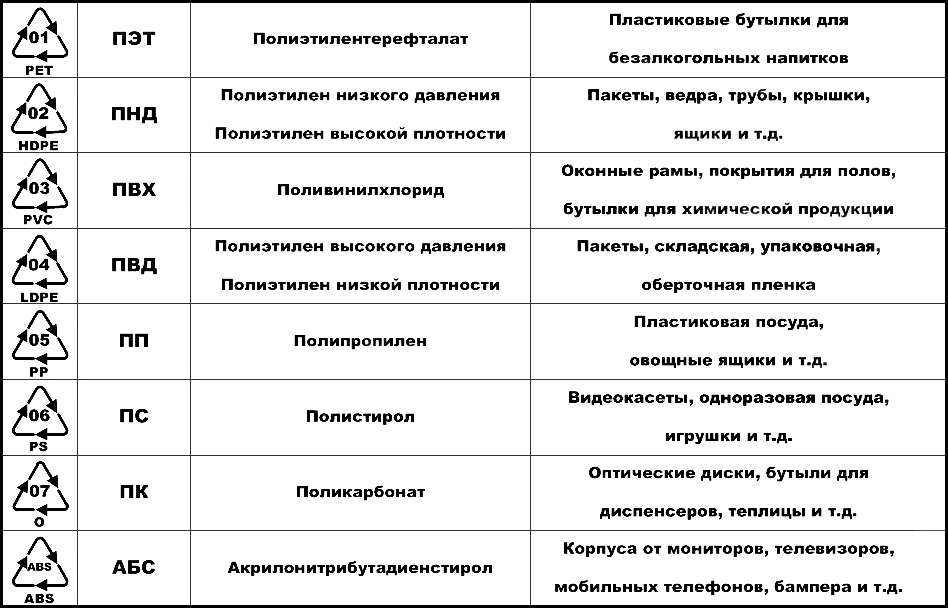

Рынок полиэтилена низкой плотности превысит 58 782,2 долл. США

Вспененные полимеры низкой плотности все чаще используются в различных промышленных и гражданских целях по всему миру.

В последние годы вспененный полиэтилен низкой плотности приобрел значительную популярность благодаря желаемой теплоизоляции, низкой плотности, оптимальным эффектам звукоизоляции и исключительной коррозионной стойкости

В последние годы вспененный полиэтилен низкой плотности приобрел значительную популярность благодаря желаемой теплоизоляции, низкой плотности, оптимальным эффектам звукоизоляции и исключительной коррозионной стойкости| Источник: Future Market Insights Global and Consulting Pvt. ООО Future Market Insights Global and Consulting Pvt. ООО

НЬЮАРК, Делавэр, 27 июля 2022 г. (GLOBE NEWSWIRE) — Прогнозируется, что мировой рынок полиэтилена низкой плотности достигнет оценки в 43 190,5 млн долларов США в 2022 году. Ожидается, что рынок достигнет 58 782,2 млн долларов США к 2029 году. при этом продажи растут со скоростью 4,5% в год в течение прогнозируемого периода 2022-2029 гг. Ожидается, что растущий спрос на полиэтилен низкой плотности в различных областях применения, таких как экструзионные покрытия, литье под давлением, пленки и листы, среди прочего, приведет к росту рынка в течение прогнозируемого периода.

Повышенный спрос на полиэтилен низкой плотности (LDPE) в отраслях конечного использования, таких как производство пищевых и замороженных продуктов, упаковки жидких продуктов, сельского хозяйства, электрических кабелей и других, способствует расширению рынка полиэтилена низкой плотности. LDPE также используется, среди прочего, в резервуарах для жидкостей, электрических компонентах и обивке. В дополнение к разнообразным применениям LDPE, выполнение строгих правительственных постановлений, направленных на сокращение выбросов от транспортных средств, вынуждает автомобильную промышленность переходить на легкие пластмассы для различных целей. Таким образом, ожидается, что автомобильная промышленность также внесет свой вклад в рост рынка полиэтилена низкой плотности.

Растущие потребности мирового рынка в LDPE стимулируют внедрение передовых технологий производства полиэтилена низкой плотности. Ожидается, что эти методы улучшат качество сорта, снизят производственные затраты, снизят воздействие на окружающую среду и тем самым подтолкнут производителей во всем мире к оптимизации производственного процесса. Это обеспечило выход на рынок новых марок ПВД. Ожидается, что все эти факторы будут способствовать росту рынка и распространению полиэтилена низкой плотности.

Это обеспечило выход на рынок новых марок ПВД. Ожидается, что все эти факторы будут способствовать росту рынка и распространению полиэтилена низкой плотности.

Request Sample @ https://www.futuremarketinsights.com/reports/sample/rep-gb-1021

Другими факторами, влияющими на рынок полиэтилена низкой плотности, являются закрытие заводов LDPE в Европе, расширение мощностей в США. , более низкая стоимость сырья и развитие технологии трубчатых реакторов.

«Растущее применение LDPE в пленках, листах и покрытиях, а также в различных других отраслях конечного использования, вероятно, дополнит рост рынка в течение прогнозируемого периода», — говорит аналитик FMI.

Ключевые выводы:

- Ожидается, что в течение прогнозируемого периода развитие технологий производства полиэтилена низкой плотности будет стимулировать рыночный спрос.

- Ожидается, что США представят прибыльные рыночные возможности до 2029 года.

- Сегмент автоклавов из полиэтилена низкой плотности, как ожидается, будет расти со среднегодовым темпом роста 2,7% в течение прогнозируемого периода.

- Китайский рынок полиэтилена низкой плотности к 2029 году, по прогнозам, достигнет 12 830,9 млн долларов США.

- Ожидается, что на сегмент пленок и листов по применению будет приходиться 68% от общего объема продаж на рынке в 2022–2029 годах.

Конкурентная среда

LyondellBasell Industries N.V., GE Analytical Instruments, ExxonMobil Corporation, The Dow Chemical Company, Saudi Basic Industries Corporation (SABIC), BASF-YPC Company Limited, Qatar Petrochemical Company Q.S.C, LG Chem Ltd, DuPont de Nemours, Inc., Braskem S.A. и Formosa Plastics Corporation среди прочих являются производителями полиэтилена низкой плотности, профилированные в полной версии отчета.

Ключевые игроки на мировом рынке полиэтилена низкой плотности сосредоточены на выходе на новые рынки в странах с развивающейся экономикой. Эти организации улучшают свои производственные мощности, увеличивают инвестиции в исследования и разработки и используют такие тактики, как слияния, поглощения и стратегическое сотрудничество, чтобы получить конкурентное преимущество.

Спросите аналитика @ https://www.futuremarketinsights.com/ask-the-analyst/rep-gb-1021

Подробнее о рынке полиэтилена низкой плотности. Отчет

В своем последнем отчете FMI предлагает непредвзятый анализ мирового рынка полиэтилена низкой плотности, предоставляя исторические данные с 2017 по 2021 год и прогнозную статистику на период с 2022 по 2029 год. Чтобы понять потенциал, рост и емкость мирового рынка , рынок сегментирован по технологии (автоклавная, трубчатая), области применения (пленки и листы, экструзия и покрытия, литье под давлением и т. д.) и региону.

д.) и региону.

Региональный анализ рынка полиэтилена низкой плотности

Согласно последнему отчету FMI, ожидается, что на Соединенные Штаты будет приходиться значительная часть мирового рынка. Соединенные Штаты, вероятно, будут доминировать на североамериканском рынке полиэтилена низкой плотности со значительной долей в стоимостном выражении с точки зрения потребления за отчетный период.

Полиэтилен низкой плотности (LDPE) представляет собой термопластичный полимер, который в основном получают из нефтехимического сырья. Этот легко адаптируемый и прочный материал доступен в полупрозрачных и непрозрачных вариантах. Он популярен в упаковочной промышленности благодаря своей гибкости, химической стойкости, мягкости и другим свойствам. Кроме того, LDPE используется в пищевой промышленности и производстве напитков для упаковки. Ожидается, что быстрое и значительное развитие упаковочной промышленности в США дополнит рост рынка полиэтилена низкой плотности. Ожидается, что рынок ПЭВД США достигнет уровня около 9 долларов США.,539,4 млн к 2029 г.

Ожидается, что рынок ПЭВД США достигнет уровня около 9 долларов США.,539,4 млн к 2029 г.

Ожидается, что помимо рынка США, китайский рынок ПЭНП продемонстрирует значительный рост, достигнув оценочной стоимости в 12 830,9 млн долл. США к 2029 г. За последние десять лет спрос Китая на полиэтилен низкой плотности ) росла быстрыми темпами.

Глобальный сектор упаковки быстро меняется и продолжает расширяться быстрыми темпами. Этот рост обусловлен такими факторами, как развитие пищевой промышленности, фармацевтики, товаров народного потребления, производства, здравоохранения и вспомогательных предприятий в странах с развивающейся экономикой, таких как Китай. Прогнозируется, что растущая упаковочная промышленность в Китае усилит спрос на полиэтилен низкой плотности в ближайшие годы.

Запросить скидку @ https://www.futuremarketinsights.com/request-discount/rep-gb-1021

Анализ сегментации рынка полиэтилена низкой плотности

Согласно последнему отчету FMI, основанному на технологии, Ожидается, что сегмент автоклавов из полиэтилена низкой плотности будет лидировать на мировом рынке с темпами роста 2,7% в год в течение прогнозируемого периода.

ПЭНП производится по двум технологиям – автоклавному реактору и трубчатому реактору. Автоклавный реактор представляет собой многозонный смешанный адиабатический реактор, в котором тепло реакции отводится только за счет реагента и достигается конверсия до 21%.

В автоклавном реакторе требуется более низкое рабочее давление 1300–2000 бар, в то время как для трубчатого реактора требуется более высокое рабочее давление 2500–3200 бар, что дорого. Марки продукта из автоклавов хороши для экструзионного покрытия и специальных применений. Эти факторы ответственны за рост сегмента автоклавов.

Сегмент пленок и листов лидирует на мировом рынке полиэтилена низкой плотности. LDPE является одним из трех наиболее часто используемых марок полиэтилена. Он имеет меньшую жесткость, жесткость и прочность и более пластичен. Этот пластик имеет высокую плотность, прочную конструкцию и долгий срок службы.

Из-за своей непрозрачности только тонкая фольга может быть полупрозрачной, а полиэтилен низкой плотности широко используется в производстве трубок, контейнеров, бутылей для промывания, дозирующих бутылок и формованного лабораторного оборудования. Его наиболее распространенное использование в полиэтиленовых пакетах. Мембраны из полиэтилена низкой плотности широко используются для предотвращения загрязнения жидкостями. Они служат идеальной прокладкой, предотвращая попадание загрязнений в источники грунтовых вод и предотвращая потери на просачивание.

Его наиболее распространенное использование в полиэтиленовых пакетах. Мембраны из полиэтилена низкой плотности широко используются для предотвращения загрязнения жидкостями. Они служат идеальной прокладкой, предотвращая попадание загрязнений в источники грунтовых вод и предотвращая потери на просачивание.

Таким образом, LDPE популярен в производстве пленок и листов, которые в дальнейшем используются в упаковке, мешках, рулонах LDPE и т.д. Ожидается, что на сегмент пленок и листов будет приходиться более 68% от общего объема продаж полиэтилена низкой плотности на мировом рынке.

L Рынок полиэтилена полиэтилена OW B Y Категория

по технологии, рынок полиэтилена низкой плотности. Рынок сегментирован следующим образом:

- Пленки и листы

- Экструзионные покрытия

- Литье под давлением

- Прочее

Купить сейчас/Купить @ https://www. futuremarketinsights.com/checkout/1021

futuremarketinsights.com/checkout/1021

Содержание

1. Резюме

1.1. Обзор мирового рынка

1.2. Тенденции со стороны спроса

1.3. Тенденции со стороны предложения

2. Обзор рынка

2.1. Охват рынка/таксономия

2.2. Определение рынка

3. Справочная информация о рынке

3.1. Макроэкономические факторы

3.2. Факторы прогноза – актуальность и влияние

3.3. Цепочка создания стоимости

3.4. Динамика рынка

4. Анализ спроса на мировом рынке полиэтилена низкой плотности на 2014–2021 годы и прогноз на 2022–2029 годы

4.1. Исторический анализ объема рынка (единиц), 2014-2021 гг.

4.2. Текущий и будущий объем рынка (единиц) прогнозы, 2022-2029

4.3. Анализ тенденций роста в годовом исчислении

Щелкните здесь, чтобы ознакомиться с рынком полиэтилена низкой плотности 149стр. TOC Report

Взгляните на соответствующие исследовательские отчеты Chemical & Materials :

Объем рынка полимерных адсорбентов: Значительный прогресс в технологии адсорбентов и ионообменных смол привел к развитию макросетчатой структуры пор .

Цеолитовые адсорбенты Доля рынка: термин цеолит представляет собой группу гидратированных алюмосиликатов щелочных или щелочноземельных металлов, которые в основном представляют собой кальций, натрий, калий и магний.

Тенденции рынка полимерных адсорбентов Значительный прогресс в технологии адсорбентов и ионообменных смол привел к развитию макросетчатой структуры пор.

Прогноз рынка уплотнителей бетона: растущий спрос на строительные проекты и растущая осведомленность на рынке полировки полов — это два фактора, которые, как ожидается, будут стимулировать спрос на мировом рынке уплотнителей бетона.

Перспективы рынка гликолевых эфиров: Ожидается, что рынок гликолевых эфиров будет иметь стабильный среднегодовой темп роста 5,0% в период 2022-2032 гг.

Продажи цинка сельскохозяйственного качества на рынке. В 2021 году объем мирового рынка сельскохозяйственного цинка, содержащего химические вещества, составил 716 миллионов долларов США и, вероятно, вырастет на 9,1% в годовом исчислении и в 2022 году будет оценен в 760 миллионов долларов США.

Хлорированный полиэтилен Рыночная стоимость: Прогнозируется, что на рынке хлорированного полиэтилена ожидается впечатляющий среднегодовой темп роста в 7,2% в течение прогнозируемого периода с 2022 по 2032 год.

Анализ рынка пропиленкарбоната: Мировой рынок пропилена оценивается примерно в 239 долларов США. 0,6 млн в 2021 году, зафиксировав годовой рост на 5,0% за тот же год.

0,6 млн в 2021 году, зафиксировав годовой рост на 5,0% за тот же год.

Рыночный спрос на акриловую кислоту: Ожидается, что рынок акриловой кислоты будет демонстрировать среднегодовой темп роста в размере 4,5% в период 2022-2032 гг.

Тип рынка карбоната аммония: по прогнозам, мировой рынок карбоната аммония достигнет 688 млн долларов США в 2022 году.

О нас ) обеспечивает глубокое понимание управляющих факторов, повышающих спрос на рынке. Он раскрывает возможности, которые будут способствовать росту рынка в различных сегментах на основе источника, приложения, канала продаж и конечного использования в течение следующих 7 лет.

Контактное лицо:

Future Market Insights Inc.

Christiana Corporate,

200 Continental Drive,

Suite 401, Newark,

Delaware — 19713, USA

T: +1-845-579-

/Report: HTTPS/Report: HTTPS/Report:https /www.futuremarketinsights. com/reports/low-density-polyэтилен-market

com/reports/low-density-polyэтилен-market

Для запросов о продажах: [email protected]

Просмотреть все отчеты: https://www.futuremarketinsights.com/reports

LinkedIn| Твиттер| Блоги

Теги

Полиэтилен низкой плотности Размер полиэтилена низкой плотности Полиэтиленовые пленки Спрос на ПВД рынок ПВД Полиэтиленовая промышленностьАнализ рынка полиэтилена низкой плотности (LDPE) — Отраслевой отчет

Анализ рынка полиэтилена низкой плотности (LDPE) — Отраслевой отчет — Тенденции, размер и доляОбзор отрасли производства полиэтилена низкой плотности (LDPE)

| Период обучения: | 2017-2027 гг. |

| Самый быстрорастущий рынок: | Азиатско-Тихоокеанский регион |

| Самый большой рынок: | Азиатско-Тихоокеанский регион |

| CAGR: | > 3 % |

Основные игроки*Отказ от ответственности: основные игроки отсортированы в произвольном порядке |

Нужен отчет, отражающий, как COVID-19 повлиял на этот рынок и его рост?

Анализ рынка полиэтилена низкой плотности (ПЭНП)

- На рынке полиэтилена низкой плотности (ПЭНП) прогнозируется среднегодовой темп роста более 3% в течение прогнозируемого периода.

COVID-19оказало влияние на промышленный рост в различных отраслях, поскольку власти отложили несколько крупных проектов. Это негативно сказалось на спросе на ПВД. Однако в 2021 году рынок находился в фазе восстановления.

- В среднесрочной перспективе основными факторами роста изучаемого рынка являются рост спроса на упаковку и растущий спрос на пленку и листы.

- С другой стороны, замена других полиэтиленовых продуктов и пластиковых банок снижает рост рынка в течение прогнозируемого периода.

- Тем не менее, ожидается, что растущий спрос со стороны фармацевтической промышленности будет стимулировать рост исследуемого рынка в течение прогнозируемого периода.

- Ожидается, что Азиатско-Тихоокеанский регион будет иметь наибольшую долю рынка и самый высокий CAGR в течение следующих пяти лет.

Отрасли производства полиэтилена низкой плотности (LDPE)

Полиэтилен низкой плотности (LDPE) представляет собой термопластичный полимер и относится к классу полимеров, получаемых в основном из нефтехимического сырья. Он может выдерживать постоянные температуры 80 ° C и 90 ° C (194 ° F) в течение короткого периода времени. Он довольно универсален и прочен и выпускается в полупрозрачных или непрозрачных вариациях. Рынок полиэтилена низкой плотности сегментирован по типу продукта, отрасли конечного пользователя и географическому положению. По типу продукции рынок делится на выдувное формование, пленки, литье под давлением, листы и другие виды продукции. По отраслям конечных пользователей рынок делится на сельское хозяйство, электротехнику и электронику, упаковку, строительство и другие отрасли конечных пользователей. В отчете также рассматриваются размер рынка и прогнозы рынка полиэтилена низкой плотности (ПЭНП) в 15 странах в основных регионах. Для каждого сегмента размер рынка и прогноз были сделаны на основе объема (в килотоннах).

По типу продукции рынок делится на выдувное формование, пленки, литье под давлением, листы и другие виды продукции. По отраслям конечных пользователей рынок делится на сельское хозяйство, электротехнику и электронику, упаковку, строительство и другие отрасли конечных пользователей. В отчете также рассматриваются размер рынка и прогнозы рынка полиэтилена низкой плотности (ПЭНП) в 15 странах в основных регионах. Для каждого сегмента размер рынка и прогноз были сделаны на основе объема (в килотоннах).

| Product Type | |

| Blow Molded | |

| Films | |

| Injection Molded | |

| Sheets | |

| Other Product Types |

| End -user Промышленность | |

| Сельское хозяйство | |

| Электротехника и электроника | |

| Packaging | |

| Construction | |

| Other End-user Industries |

| Geography | |||||||

| |||||||

| |||||||

| |||||||

| |||||||

|

Объем отчета может быть

настроены в соответствии с вашими требованиями. Кликните сюда.

Кликните сюда.

Тенденции рынка полиэтилена низкой плотности (ПЭНП)

В этом разделе рассматриваются основные рыночные тенденции, формирующие рынок полиэтилена низкой плотности (ПЭНП) по мнению наших экспертов-исследователей:

Рост спроса со стороны упаковочной, электротехнической и электронной промышленности

- Полиэтилен низкой плотности используется в упаковочной промышленности, потому что он, среди прочего, устойчив к химическим веществам, изгибается и является мягким.

- Полиэтилен низкой плотности в основном используется в пищевой промышленности для упаковки. Он может хранить продукты, не выделяя вредных химических веществ. Из-за более низкого содержания влаги он используется для хранения продуктов питания.

- После спада в 2020 году мировая упаковочная промышленность возобновила устойчивый рост в 2021 году, поскольку COVID-19 затронул многие отрасли конечного использования.

- Линейный полиэтилен низкой плотности сегодня считается альтернативой в упаковочной промышленности из-за его более высокой ударной прочности, прочности на растяжение, сопротивления проколу и удлинения.

- Упаковка — самое широкое применение полиэтилена низкой плотности. Китай, США, Япония, Индия и Германия входят в число ведущих стран с самыми высокими темпами роста упаковочной промышленности в мире.

- Пластмассы и упаковка, изготовленные из возобновляемых ресурсов, таких как биомасса, вероятно, будут препятствовать развитию рынка в ближайшие годы.

- По данным ZVEI, мировой рынок электроэнергетики в 2021 году оценивался в 4821 млрд долларов США, при этом был зарегистрирован рост примерно на 90,1% по сравнению с предыдущим годом.

- Ожидается, что все вышеупомянутые факторы окажут значительное влияние на спрос на ПЭНП со стороны упаковочной промышленности в течение прогнозируемого периода.

Чтобы понять основные тенденции, загрузите образец Отчет

Азиатско-Тихоокеанский регион будет доминировать на рынке

- Мировой упаковочный бизнес развивается и расширяется быстрыми темпами, и индийский упаковочный сектор не является исключением.

Этому росту способствуют такие факторы, как рост фармацевтики, пищевой промышленности, производства, товаров народного потребления, сектора здравоохранения и вспомогательных отраслей в развивающихся странах, таких как Китай, Индия, Бразилия, Россия и некоторые другие страны Восточной Европы.

Этому росту способствуют такие факторы, как рост фармацевтики, пищевой промышленности, производства, товаров народного потребления, сектора здравоохранения и вспомогательных отраслей в развивающихся странах, таких как Китай, Индия, Бразилия, Россия и некоторые другие страны Восточной Европы. - Отрасли в Азиатско-Тихоокеанском регионе, такие как продукты питания и напитки, электротехника и электроника, упаковка и строительство, стимулируют рост рынка.

- В 2021 году стоимость поставок материалов и контейнеров для упаковочной промышленности в Японии составила около 41,8 млрд долларов США, увеличившись на 2,1% по сравнению с предыдущим годом.

- Ожидается, что в Китае рост гигантов электронной коммерции, таких как Alibaba, будет стимулировать рынок упаковки в течение прогнозируемого периода. Например, за десятидневный фестиваль в ноябре 2021 года объем продаж Alibaba составил около 540,3 млрд юаней (84,5 млрд долларов США), что на 14% больше, чем в прошлом году.

- По данным Ассоциации упаковочной промышленности Индии, упаковочная промышленность является пятым по величине сектором индийской экономики; отрасль демонстрирует устойчивый рост в течение последних нескольких лет и имеет высокий потенциал для значительного расширения, особенно на экспортном рынке.

- Ожидается, что в 2023 году общий объем упаковки в пищевой промышленности и производстве напитков составит около 450 000 миллионов единиц. Рост рынка упаковки значительно увеличился из-за роста индустрии электронной коммерции во всем мире.

- Затраты на переработку и упаковку продуктов питания в Индии могут быть на 40 % ниже, чем в Европе, что в сочетании с наличием квалифицированной рабочей силы в Индии делает ее привлекательным направлением для инвестиций. Почти все пользовательские сектора со значительным потенциалом роста, такие как переработанные пищевые продукты, крепкие и безалкогольные напитки, фрукты и морепродукты, имеют большие возможности.

Благодаря всем этим факторам ожидается высокий спрос на рынке полиэтилена низкой плотности в Азиатско-Тихоокеанском регионе в течение прогнозируемого периода.

Чтобы понять тенденции географии, загрузите образец Отчет

Анализ конкурентов на рынке полиэтилена низкой плотности (ПЭНП)

Рынок полиэтилена низкой плотности носит консолидированный характер. Некоторые из основных игроков на рынке (не в каком-либо конкретном порядке) включают Exxon Mobil Corporation, LyondellBasell Industries Holdings BV, Dow, LG Chem и Chevron Phillips Chemical Company, среди прочих.

Лидеры рынка полиэтилена низкой плотности (ПЭНП)

Доу

Химическая компания Chevron Phillips

LyondellBasell Industries Holdings B.V.

Эксон Мобил Корпорейшн

LG Chem

*Отказ от ответственности: основные игроки отсортированы в произвольном порядке0032

1.2 Scope of the Study

2. RESEARCH METHODOLOGY

3. EXECUTIVE SUMMARY

4. MARKET DYNAMICS

MARKET DYNAMICS

4.1 Drivers

4.1.1 Increasing Demand from Упаковочная промышленность

4.1.2 Растущий спрос на пленку и листы

4.2 Ограничения

4.2.1 Замена других полиэтиленовых продуктов

4.3 Анализ цепочки создания стоимости отрасли

4.4 Анализ Портера пять сил

4.4.1 Торговая власть поставщиков

4.4.2. новых участников

4.4.4 Угроза продуктов и услуг-заменителей

4.4.5 Степень конкуренции

Размер

5 СЕГМЕНТ в РЫНКЕ Объем 9 СЕГМЕНТ.0007

5.1 Тип продукта

5.1.1. Типы

5.2.0004 5.2.4 Строительство

5.2.5. Другие индустрии конечных пользователей

5,3 География

5.3.1 ASIA-Pacific

5.

3.1.1.1.1.1.1.1.1007

3.1.1.1.1.1.1.1.10075.3.1.1.1.1.1.1.1.1.1007

5.3.1.1.1.1.1.1.1.1.1.1.1.1007

5.3.1.1.1.1.1.1.1.1.1.1007

- . Индия

5.3.1.3 Япония

5.3.1.4 Южная Корея

5.3.1.5 Остальное Азиа-Тихоокеанский

5.3.2 Северная Америка 9007 9057

5.3.2 Северная Америка 9007 9057

- 9.3.3.3.3.3.3.3.2.2 America 9007 9057

5.3.2.

5.3.2.2. Италия

5.3.3.4 Франция

5.3.3.5 Остальные Европы

5.3.4 Южная Америка

5.3.10007

5.3.4.3. Остальная часть Южной Америки

5.3.5 Средний восток и Африка

5.3.3.11 Саудовская Аравия

5.3.5.22 Africa

9003 25.3.5.22. Остальная часть Ближнего Востока и Африки

6.

КОНКУРЕНТНАЯ ПЛОЩАДКА

КОНКУРЕНТНАЯ ПЛОЩАДКА0031

6.2 Market Share/Ranking Analysis**

6.3 Strategies Adopted by Leading Players

6.4 Company Profiles

6.4.1 Chevron Phillips Chemical Company

6.4.2 Dow

6.4.3 Exxon Mobil Corporation

6.4.4 Formosa Plastics Corporation

6.4.5 LG Chem

6.4.6 LyondellBasell Industries Holdings BV

6.4.7 Национальная нефтехимическая компания

6.4.8 Nova Chemicals Corporate

6.4.9 Petrochina Company Limited

6.4.10 Heliance Industries Limited

6.10.

*Список не является исчерпывающим

7. РЫНОЧНЫЕ ВОЗМОЖНОСТИ И БУДУЩИЕ ТЕНДЕНЦИИ

7.9 Растущий спрос на полиэтилен низкой плотности в фармацевтической промышленности0007

**При наличии

Вы также можете приобрести части этого отчета. Хотите ознакомиться с прайс-листом по разделам?

Хотите ознакомиться с прайс-листом по разделам?Полиэтилен низкой плотности (LDPE). Часто задаваемые вопросы об исследовании рынка

Каков период изучения этого рынка?

Рынок полиэтилена низкой плотности (ПЭНП) изучается с 2017 по 2027 год.

Каковы темпы роста рынка полиэтилена низкой плотности (ПЭНП)?

Рынок полиэтилена низкой плотности (ПЭНП) будет расти со среднегодовым темпом роста более 3% в течение следующих 5 лет.

В каком регионе самые высокие темпы роста рынка Полиэтилен низкой плотности (ПЭНП)?

Азиатско-Тихоокеанский регион демонстрирует самый высокий среднегодовой темп роста в 2021–2026 годах.

Какой регион имеет наибольшую долю рынка Полиэтилен низкой плотности (ПЭНП)?

Азиатско-Тихоокеанский регион будет иметь наибольшую долю в 2021 году.

Кто является ключевыми игроками на рынке полиэтилена низкой плотности (ПЭНП)?

Dow, Chevron Phillips Chemical Company, LyondellBasell Industries Holdings B.