Технология производства пластиковых пакетов — Paketodel.ru

Технология производства пластиковых пакетовСегодня население планеты повсеместно использует огромное количество пластиковых пакетов. Известно, что ежегодно производится более 1 трлн. пакетов, которые можно встретить в разных местах и сферах деятельности человека, где они применяются в самых различных целях: от упаковки бытовой техники до переноски продуктов питания.

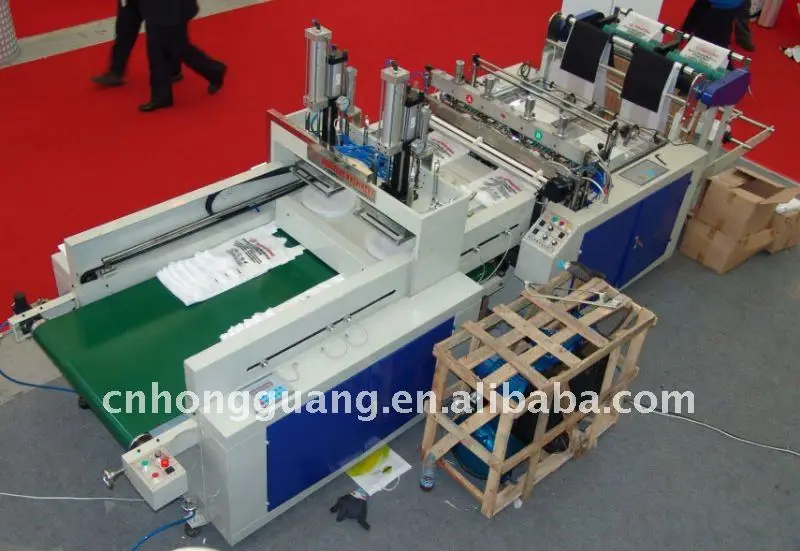

Цех по производству полиэтиленовых пакетов

Пластиковые пакеты изготавливаются из полимерного вещества, известного как полиэтилен (PE) и образованного из длинных цепей атомов углерода и водорода. Структуры этих цепей могут отличаться в зависимости от того, какой тип полиэтилена нужно получить на выходе, но практически все они применяются в производстве различных типов пластиковых пакетов.

Гранулы PE на складе

Например, HDPE представляет собой полиэтилен высокой плотности и является наиболее распространенным типом полиэтилена, используемого для создания сумок.

Полиэтилен является одним из самых универсальных и широко используемых термопластов в мире

благодаря его отличным свойствам, таким как прочность, почти нулевое поглощение влаги, отличная химическая инертность, низкий коэффициент трения, простота обработки и др. Экструзия

ЭкструзияИзготовление пластикового пакета – технологический процесс, который состоит из двух основных производственных этапов.

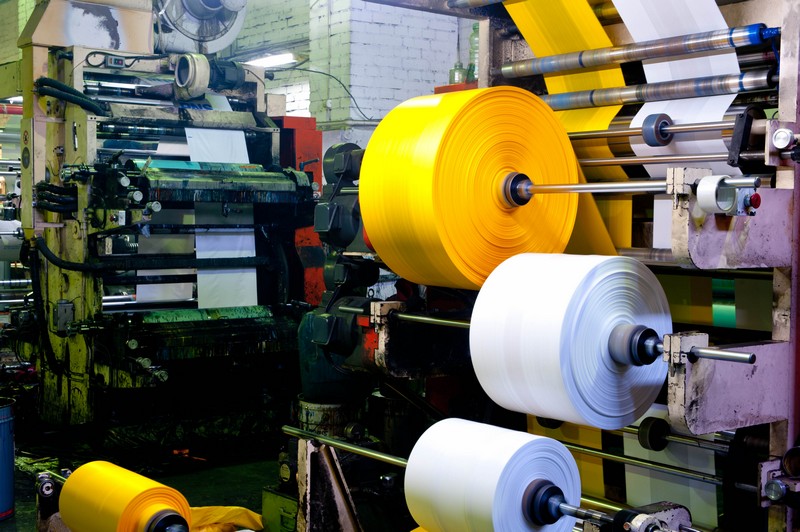

Первый этап заключается в изготовлении полимерной пленки, и он называется – экструзия, при этом, чаще всего принято говорить о двух направлениях этой технологии: экструзия литой пленки и экструзия с выдуванием пленки.

Литые пленки используются для упаковки пищевых продуктов и текстиля, обертывания цветов, ламинирования других материалов и т.п. Как правило, процесс получения литой пленки включает операцию соэкструзии, которая представляет собой одновременную экструзию двух или более материалов из одной матрицы для образования многослойной пленки. Это связано с тем, что во многих случаях окончательное применение пластиковой пленки требует прочности, которая не может быть достигнута, если пленка состоит только из одного материала. Например, для применения в пищевой упаковке требуется использование пленок с возможностями кислородного барьера.

В процессе экструзии литой пленки расплавленный полимер проходит через плоскую матрицу, чтобы принять форму плоской пленки. Матричная система состоит из матрицы и блока подачи (если это соэкструзия) или просто матрицы, если процесс основан на технологии монослойной экструзии. Процесс начинается с подачи гранул с помощью гравиметрической системы подачи на один или несколько экструдеров. Затем материалы расплавляют и смешивают с экструдерами, фильтруют и подают в матричную систему. Сразу же после выхода из матрицы расплавленное сырье поступает в охлаждающий блок, где его температура опускается при взаимодействии с холодной водой через охлаждающий валик.

В цикле получения литой пленки степень вытяжки и ориентации значительно ниже, чем в процессе выдувной пленки. Кроме того, механические свойства пленки в поперечном направлении ниже по сравнению с материалами, полученными в процессе выдувной пленки, из-за более высокого уровня ориентации, который испытывает пленка в процессе выдувания.

Выдувной экструдер

И так как в процессе производства пакетов чаще всего нет необходимости в использовании плотных пленок для первичного материала, то экструзия с выдуванием пленки стала наиболее распространенным процессом, с помощью которого в дальнейшем изготавливаются пленки именно для пакетов.

Работа выдувного экструдера

В такой производственной линии на начальном этапе тоже используется экструдер (несколько экструдеров), предназначенный для нагрева гранул полиэтиленового пластика до высокой температуры. Эта температура плавит и пластифицирует гранулы, и в это время расплавленный пластик подается в матрицу машины, где определяется толщина, которую должен иметь мешок.

Настройка экструдера

Но далее процесс сопряжен уже с непрерывным выдуванием пластика до таких размеров, которые в несколько раз превышают первоначальный диаметр матрицы с образованием при этом тонкой трубчатой пленки.

Чтобы охладить пленку, поверх матрицы установлено воздушное кольцо, которое ударяет по горячей пленке воздушными потоками, поступающими через каналы от мощного вентилятора. Затем трубчатый пузырь пленки движется вверх (внутри него поддерживается постоянное атмосферное давление), и практически полностью остывает на открытом воздухе, пока не пройдет через систему прижимных валков. Последние элементы служат для того, чтобы сплющить трубку в полотно, то есть, образовать единую ленту.

Как правило, коэффициент расширения между матрицей и выдувной трубой пленки будет в 1,5-4 раза больше диаметра матрицы. Прогиб между толщиной стенки расплава и толщиной охлажденной пленки происходит как в радиальном, так и в продольном направлениях. Это легко регулируется путем изменения величин объема воздуха внутри пузыря и скорости вылета.

Прогиб между толщиной стенки расплава и толщиной охлажденной пленки происходит как в радиальном, так и в продольном направлениях. Это легко регулируется путем изменения величин объема воздуха внутри пузыря и скорости вылета.

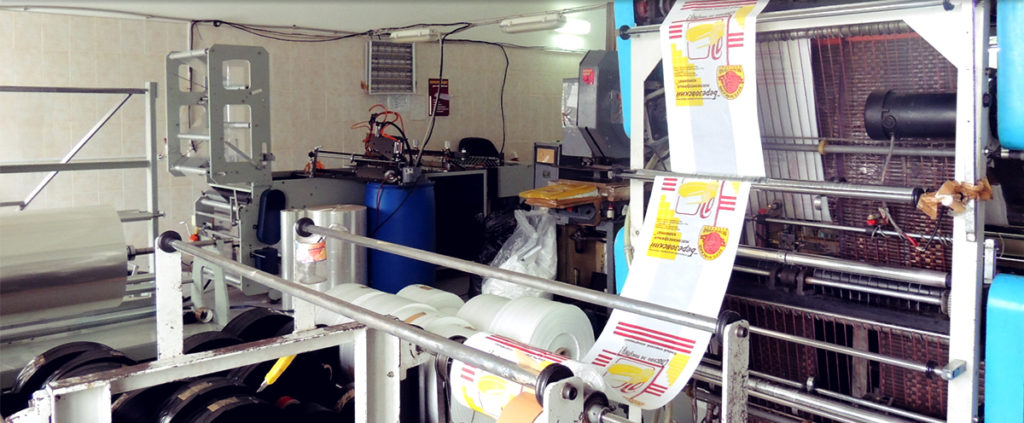

В автоматическую линию производства пакетов нередко внедряется машина для флексографической печати, с помощью которой пакет обретает соответствующее графическое оформление.

Но, чтобы облегчить качественное прилипание красок на поверхность пленки, необходимо провести предварительную поверхностную обработку. Коронирование является наиболее часто используемым из существующих методов, который увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает в себя источник питания и станцию очистки. Источник питания преобразует мощность 50/60 Гц в гораздо более высокую частотную мощность в диапазоне от 10 до 30 кГц. Эта высокочастотная энергия подается на станцию обработки и наносится на поверхность пленки с помощью двух электродов с высоким потенциалом, а другой (низкий потенциал) наносится через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма. Поверхностное натяжение на поверхности пленки увеличивается, когда возникает высокая разность потенциалов, которая ионизирует воздух.

Система включает в себя источник питания и станцию очистки. Источник питания преобразует мощность 50/60 Гц в гораздо более высокую частотную мощность в диапазоне от 10 до 30 кГц. Эта высокочастотная энергия подается на станцию обработки и наносится на поверхность пленки с помощью двух электродов с высоким потенциалом, а другой (низкий потенциал) наносится через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма. Поверхностное натяжение на поверхности пленки увеличивается, когда возникает высокая разность потенциалов, которая ионизирует воздух.

Флексографическая печать

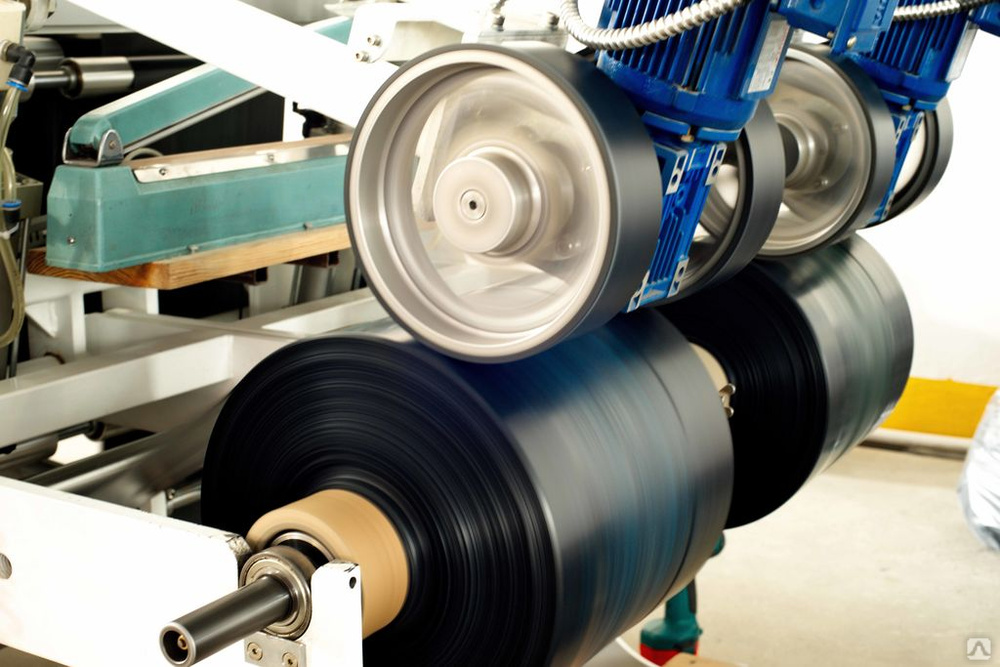

Намоточные машины используются для преобразования экструдированной пленки в рулоны материала. Процесс наматывания должен быть таким, чтобы пленка сохраняла свои свойства и размеры, когда в дальнейшем эти рулоны разматываются и трансформируются в пакеты.

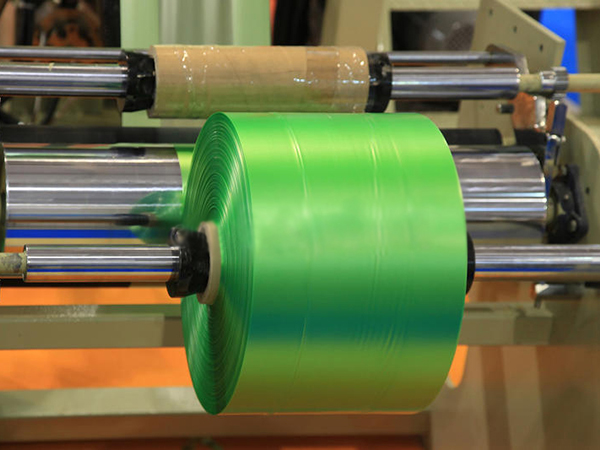

Рукавная пленка в рулонах

Компоненты линии не действуют сами по себе, они управляются компьютеризированной системой. Главный компьютер – это центр, который объединяет и управляет всеми компонентами линии в организованном порядке. Хорошая система управления должна обеспечивать операторам простой в эксплуатации графический интерфейс или систему мониторинга.

Главный компьютер – это центр, который объединяет и управляет всеми компонентами линии в организованном порядке. Хорошая система управления должна обеспечивать операторам простой в эксплуатации графический интерфейс или систему мониторинга.

Основными задачами компьютера являются:

- Управление запуском, выключением и скоростью линии.

- Контроль над массой материала, подаваемой в экструдеры, а также контроль над скоростью работы экструдера, что необходимо для поддержания его постоянной пропускной способности.

- Управление всеми температурными зонами и температурами всех материалов.

- Контроль натяжение полотна.

- Хранение и анализ всех рецептур, хранение оперативных данных и управление системой сигнализации.

Непосредственное изготовление мешков, которое еще называют конвертированием, требует использования машин, которые сочетают в себе высокую производственную мощность, безопасность цикла, надежность элементов конструкции, оптимальное соотношение качества продукции с трудозатратами и эксплуатационными расходами.

Пакетоделательная машина

Машины для изготовления пакетов выпускаются в различных конфигурациях на основе типов мешков, производимых на этой технике.

Цикл заключается в том, что рулон пленки разматывается в операционную зону станка, где подвергается ряду таких операций технологического деформирования, как термическая сварка, резка, высекание. Все операции выполняются в полностью автоматическом режиме и требуют вмешательства оператора только для пополнения рулонов сырья и удаления уже готовой продукции.

Настройка пакетоделательной машины

В секции подачи гибкая упаковочная пленка разматывается из рулона на подающем валу. Втягивающие валы используются для перемещения пленки через машину и соблюдения постоянной силы натяжения. Подача обычно пошаговая, и другие операции, такие как уплотнение и резка, выполняются при кратковременном приостановлении перемещения пленки. В секции герметизации работают терморегулируемые электрические элементы, вступающие в контакт с полотном пленки на доли секунд, за которые осуществляется сварка швов. Температура сварки и длительность процесса зависят от типа материала, и они должны поддерживаться постоянными для разных скоростей машины. Конфигурация сварочного элемента и, следовательно, формат машины зависит от типа сварки, продиктованного конструкцией мешка. В большинстве форматов машины сварка сопровождается резанием. Готовые пакеты штабелируются на приемном столе.

В дополнение к этим основным функциям в зависимости от дизайна пакета могут выполняться такие дополнительные операции, как присоединение замка-молнии, нанесение отверстий, присоединение ручек и т. п. Соответственные дополнительные устройства устанавливаются на базу машины, как опция.

п. Соответственные дополнительные устройства устанавливаются на базу машины, как опция.

Машины для производства пакетов с боковой сваркой являются самым распространенным типом таких станков. Материал из двух разматывателей складывают вместе и подают в машину. Ленту обычно разрезают с помощью горячего ножа, который одновременно сваривает и режет. Пакеты герметизируются только по бокам. Дно мешка закрывается из-за операции складывания, а верхняя часть мешка может оставаться открытой или закрытой застежкой-молнией, или аналогичным креплением. Простая конфигурация этого типа машин имеет сервоприводы только для фидеров и VFD для всех других осей. В более современных версиях такого оборудования сервоприводы используются для фидеров, сварочных механизмов и штабелеров.

Из чего производят и как делают полиэтиленовые пакеты — интересные сведения от специалистов «Ольга и К»

Массовое производство полиэтиленовой упаковки началось в США в 60-х годах. В 80-е годы пакеты, благодаря своему удобству, использовались уже по всему миру. Технология изготовления модернизировалась и совершенствовалась, но базовые принципы производства сохранились и в наше время.

Грануляция

Полиэтилен получают в форме гранул, в редких случаях в виде порошка, в процессе полимеризации этилена на нефтехимических заводах. Полимеризованный этилен классифицируют по двум основным разновидностям, имеющим характерные свойства: полиэтилен высокого и низкого давления. Могут также встречаться альтернативные названия: полиэтилен низкой и высокой плотности. В зависимости от разновидности, полиэтилен смешивают в реакторе с инициатором полимеризации(катализатором) в условиях необходимой температуры и давления. Прошедший весь технологический процесс полиэтилен следует на следующий этап грануляции, значительная часть полиэтилена реакции за один проход не подвергается и отправляется на рециркуляцию. В результате получается сырьё в виде не имеющих цвета гранул для дальнейшего производства пакетов.

В результате получается сырьё в виде не имеющих цвета гранул для дальнейшего производства пакетов.

Гранулы полиэтилена (фото 1)

Экструзия

На следующем этапе из гранул получают плёнку, для этого используют специальное устройство — экструдер. Гранулированный полиэтилен засыпается в бункер, после чего направляется в камеру нагрева, где происходит его перемешивание и плавление до однородной массы при средних температурах 180-240 °С. Далее полученная смесь выдавливается через специальное круглое отверстие, которое задаёт толщину будущей плёнки. В следующем отделении экструдера поток воздуха охлаждает полиэтиленовый рукав и направляет его на барабан, где он наматывается в рулоны. Если нужно получить плёнку заданного цвета, то вместе с гранулами в бункер загружают красящее вещество.

Нанесение изображений, в том числе логотипов

Сегодня очень популярны пакеты с логотипом, они способствуют повышению узнаваемости бренда, а также выступают в роли достаточно эффективной рекламы. Если дизайн будущих пакетов включает логотип или любой другой рисунок, то применяют метод шелкографии или флексографии. В первом случае рисунок формируется трафаретом, а во втором валиками. Флексографический метод обычно используют только для больших тиражей.

Если дизайн будущих пакетов включает логотип или любой другой рисунок, то применяют метод шелкографии или флексографии. В первом случае рисунок формируется трафаретом, а во втором валиками. Флексографический метод обычно используют только для больших тиражей.

Раскройка и формовка

Затем техпроцесс требует наличия пакетоделательного станка, с помощью которого

- производится нарезка полиэтиленового рукава по заданному шаблону с нужными параметрами ширины и длины,

- формируется боковая складка и донный шов,

- вырезаются или вырубаются ручки,

- выполняется нагрев и спайка швов.

Последовательность может различаться в зависимости от типа и формы пакета. Точность нанесения рисунка, вырубки ручек и раскроя обеспечивается оптическим датчиком.

Производство пакетов (фото 2)

Завершающий этап

Пакеты готовы. Теперь они фасуются по партиям и отправляются на проверку качества, особое внимание при этом уделяется соответствию стандартам швов, изображений и показателей прочности.

Вопрос экологичности

Самыми распространёнными типами упаковки, очевидно, являются пакет-майка и прозрачные фасовочные пакеты, которые можно встретить повсеместно. Количество производимых пакетов порождает постоянные споры между людьми, для которых главное удобство, и теми, для кого важное значение имеет забота об окружающей среде. К счастью, сейчас доступны для каждого биоразлагаемые пакеты. Для изготовления биоразлагаемой упаковки в полиэтилен добавляются соли железа, никеля, кобальта. При этом, эксплуатационные качества пакетов остаются на том же уровне, а производственные линии требуют лишь незначительных изменений, процесс разложения же сокращается до двух лет. Другим вариантом является производство экопакетов на основе природных полимеров, а именно крахмала. Такой способ более экологичен, он также сохраняет преимущества полиэтиленовых пакетов, сочетая с их ускоренным разложением сроком до 1 года.

Где заказать?

Компания «Ольга и К» более 20 лет занимается производством полиэтиленовых пакетов. У нас вы сможете купить пакеты всех описанных в статье типов с доставкой и по доступной цене.

У нас вы сможете купить пакеты всех описанных в статье типов с доставкой и по доступной цене.

Как делают полиэтиленовые пакеты?

Пластиковые пакеты практически везде и являются частью повседневной жизни каждого, но задумывались ли вы когда-нибудь о том, как изготавливаются пластиковые пакеты? Большинство людей удивляются, узнав о высокотехнологичном и сложном процессе изготовления пластикового пакета.

Ежегодно производится около 1 триллиона пластиковых пакетов — в первую очередь потому, что они универсальны и дешевы. Что наиболее важно, пластиковые пакеты можно перерабатывать снова и снова для создания ценных полимеров вторичной переработки (ПЦР), которые можно превратить в вкладыши для банок ПЦР и множество других продуктов. Давайте подробнее рассмотрим, как изготавливаются пластиковые пакеты, а также рассмотрим экономически эффективную альтернативу использованию первичных смол в производстве пластиковых пакетов.

1. Производство пластиковых пакетов начинается с извлечения сырья

Первым этапом изготовления пластиковых пакетов является извлечение сырья. Этот материал — полиэтилен — может быть получен либо из крекированного природного газа, либо из очищенной нефти. Поскольку эти углеводороды находятся под землей, их необходимо добывать и извлекать с помощью бурения скважин.

Этот материал — полиэтилен — может быть получен либо из крекированного природного газа, либо из очищенной нефти. Поскольку эти углеводороды находятся под землей, их необходимо добывать и извлекать с помощью бурения скважин.

2. Нефтеперерабатывающий завод

Эта очищенная нефть или крекинговый природный газ затем передаются на нефтеперерабатывающий завод. На нефтеперерабатывающем заводе нефть разделяется на различные плотности. Это позволяет извлекать масло, необходимое для производства пластмасс. Газ или масло находятся под давлением и перегреваются, чтобы обеспечить изоляцию цепей из чистого полиэтилена. Жизненно важно изолировать эти цепи, чтобы их можно было полимеризовать с образованием гранул смолы из чистого пластика.

Различные величины давления и тепла будут использоваться для производства гранул смолы различной плотности, которые можно использовать для чего угодно, от пластиковых пакетов для покупок до продуктовых пакетов. Например, продуктовые пакеты обычно изготавливаются из полиэтилена высокой плотности, который имеет более высокую прочность на растяжение, чем пластиковые пленки, изготовленные из полиэтилена низкой плотности (LDPE) или линейного полиэтилена низкой плотности (LLDPE).

Например, продуктовые пакеты обычно изготавливаются из полиэтилена высокой плотности, который имеет более высокую прочность на растяжение, чем пластиковые пленки, изготовленные из полиэтилена низкой плотности (LDPE) или линейного полиэтилена низкой плотности (LLDPE).

3. Экструзия пластиковой пленки

Экструзия пластиковой пленки представляет собой процесс производства необработанных гранул. Он включает в себя перегрев и повышение давления пластиковых гранул сырого ПЭНП, ПЭВП или ЛПЭНП для создания однородной расплавленной жидкости. Как только жидкость создана, смола вдавливается в круглую матрицу. Затем горячую смолу выдувают наружу или вверх, чтобы создать тонкий длинный шар из очень гибкой пластиковой пленки.

Пластиковый пузырь остывает по мере дальнейшего расширения и сталкивается с несколькими роликами, которые растягивают его в очень тонкие листы, которые будут стенками пакета. Затем листы скатываются на две отдельные плоские кровати и перемещаются в печатную машину.

4. Завершение процесса изготовления пластикового пакета

Последний шаг начинается со сжатия двух отпечатанных листов вместе для создания боковых сторон пакета. Затем пластик можно смотать и разрезать до наиболее подходящего размера и формы в зависимости от фактического использования или применения пакета. Здесь можно добавить дополнительные настройки, например, перфорацию.

Как производятся экологически чистые пластиковые пакеты?

Если вы ищете экологически чистый пластиковый пакет, AAA Polymer предлагает полную линейку высококачественных вкладышей из переработанной смолы (PCR) для банок. А процесс изготовления вкладышей для банок PCR очень похож на процесс изготовления полиэтиленовых пакетов из первичных смол. Ключевое отличие заключается в том, что с новыми пластиковыми пакетами вы должны пройти процесс добычи и переработки ограниченного сырья.

Однако при использовании вкладышей для банок PCR гранулы пластиковой смолы изготавливаются из ранее переработанного пластика, что снижает общее воздействие на окружающую среду. Что наиболее важно, пластиковые пакеты, изготовленные из полимеров PCR, обладают прочностью и ценой, сравнимой с нашим стандартным вкладышем для банок.

Что наиболее важно, пластиковые пакеты, изготовленные из полимеров PCR, обладают прочностью и ценой, сравнимой с нашим стандартным вкладышем для банок.

Обратитесь в компанию AAA Polymer за комплексными решениями по пластиковым пакетам и переработке

Хотите ли вы улучшить имидж своего бренда, внедрив содержимое PCR в свои продукты, ищете лучшие коммерческие вкладыши для банок или просто хотите узнать больше о пластмассах и переработке ; Полимер ААА может помочь. С 1974 года мы с гордостью помогаем бесчисленному количеству компаний в США создавать жизнеспособные и прибыльные решения.

Свяжитесь с AAA Polymer сегодня.

Как делают пластиковые пакеты?

В продуктовых магазинах и на фермерских рынках вы видите пластиковые пакеты практически везде, куда бы вы ни пошли. Они помогают нам доставить все необходимое из пункта А в пункт Б! Но задумывались ли вы когда-нибудь, как они сделаны?

Пластиковые пакеты проходят различные процессы, прежде чем попасть в магазины. Давайте подробнее рассмотрим, как изготавливаются полиэтиленовые пакеты. Это не так просто, как вы думаете!

Давайте подробнее рассмотрим, как изготавливаются полиэтиленовые пакеты. Это не так просто, как вы думаете!

Какой тип пластика представляет собой полиэтиленовые пакеты?

Plasticpellets4fun.comБольшинство пластиковых пакетов изготавливаются из полиэтилена, особенно из полиэтилена высокой плотности. Тонны маленьких пластиковых гранул подвергают воздействию высокой температуры и давления, чтобы разжижить материал перед его разрезанием, формированием пакетов и печатью.

Полиэтилен первоначально начинался как этилен, тип газа, который присутствует в угольном газе, природном газе и сырой нефти. Когда этилен смешивается с катализатором, таким как перекись бензила, получается полиэтиленовый материал, который мы используем для изготовления пластиковых пакетов и другой коммерческой упаковки.

Заливка пластика

Тонн мелких полиэтиленовых гранул загружается в гигантский бункер.

Точное количество добавляемых гранул зависит от того, сколько мешков изготавливается.

Точное количество добавляемых гранул зависит от того, сколько мешков изготавливается.Плавление пластика

Попав внутрь бункера, полиэтиленовые гранулы подвергаются воздействию высокой температуры и давления. Это заставляет гранулы плавиться в жидком состоянии.

Экструзия пленки с раздувом

Жидкий пластик выдувается вверх в форме гигантской трубы посредством процесса, называемого экструзией пленки с раздувом. Это когда жидкий пластик надувается воздухом, образуя большую пластиковую трубу.

Сплющивание трубки

После того, как пластиковая трубка остынет, гигантские ролики сжимают ее в один большой лист пластика.

Резка пластика

Затем пластик режется до нужной ширины двумя лезвиями, расположенными с каждой стороны пластикового листа.

Излишки пластика выбрасываются и повторно используются для небольших упаковочных нужд.

Излишки пластика выбрасываются и повторно используются для небольших упаковочных нужд.Скручивание пластика

Пластиковый лист наматывается на большой рулон, чтобы его можно было легко транспортировать на следующий этап производственного процесса.

Настройка сумок

Пластик печатается чернилами на спиртовой основе. Продуктовый магазин, ресторан или любой другой бизнес пришлет свой логотип или дизайн. Оттуда он будет напечатан на мешках оптом.

Придание формы пластику

Пластиковые листы подаются через механический ролик, который формирует дно и боковые стороны пакета с помощью вращающегося диска.

Прорезание отверстий

Ручки сумки сделаны с помощью большого дырокола. Пуансон пробивает каждый слой пластика, чтобы потребители могли легко нести свои сумки.

Запечатывание пакета

Две пластмассовые детали одинаковой формы спрессованы вместе, а края запаяны. Это связывает стороны сумки вместе, чтобы предметы можно было положить внутрь!

Какие пластиковые пакеты самые прочные?

Пластиковые пакеты, изготовленные из полиэтилена высокой плотности (HDPE), являются самыми прочными. Материал гибкий, водостойкий и прочный. На самом деле, он может вместить до 50 фунтов!

Вот что может вместить обычный полиэтиленовый пакет:

Учебник + ноутбук + двухлитровая бутылка газировки

Пакет картофеля + средний пакет корма для собак + одна бутылка вина

3 галлона молока + пакет сахара + ананас

Отказ от ответственности: приведенная выше информация предназначена только для развлекательных целей. Грузоподъемность варьируется от сумки к сумке, поэтому следует соблюдать осторожность при транспортировке собственных вещей.

Грузоподъемность варьируется от сумки к сумке, поэтому следует соблюдать осторожность при транспортировке собственных вещей.

Пластиковые пакеты прочнее, чем кажутся! Хотя вам, вероятно, не следует использовать его для перевозки самых ценных вещей, это простой способ носить с собой все необходимое.

YouTube.comГде производятся полиэтиленовые пакеты?

YouTube.comПластиковые пакеты производятся во всем мире, но большинство из них находится в США, Австралии и Германии. Поскольку производственный процесс состоит из многих этапов и требует промышленного оборудования, большинство объектов довольно большие.

Большая часть производства пластиковых пакетов автоматизирована. С помощью ряда ремней, роликов и режущих инструментов из пластиковых листов формируются сумки, которые мы знаем и любим для перевозки продуктов и других товаров. Точность является ключевым моментом, когда речь идет о создании согласованных размеров и материалов. Лучший способ обеспечить высокий уровень точности — использовать автоматизированные процессы для создания пакетов. Вот почему пластиковые пакеты изготавливаются машинами, а не вручную!

Лучший способ обеспечить высокий уровень точности — использовать автоматизированные процессы для создания пакетов. Вот почему пластиковые пакеты изготавливаются машинами, а не вручную!

Можно ли печатать на пластиковых пакетах?

апартаментотерапия.comНа полиэтиленовых пакетах точно можно печатать! Процесс печати обычно выполняется дистрибьютором рекламной продукции или производителем пакетов. Большинство отпечатков на сумках — это логотипы продуктовых магазинов, броские фразы или узнаваемые слоганы.

Реклама с помощью пластиковых пакетов может повысить узнаваемость бренда и вдохновить на будущие покупки. Клиенты, как правило, используют эти сумки повторно, а это значит, что ваш логотип будет появляться снова и снова!

Почему продуктовые магазины перешли на полиэтиленовые пакеты?

Продуктовые магазины перешли на полиэтиленовые пакеты, потому что они дешевле бумажных. Пластиковые пакеты для продуктов также имеют ручки, что облегчает их переноску. Раньше у бумажных пакетов не было ручек. Это означало, что покупатели не могли покупать очень много, так как сумки было трудно нести!

Пластиковые пакеты для продуктов также имеют ручки, что облегчает их переноску. Раньше у бумажных пакетов не было ручек. Это означало, что покупатели не могли покупать очень много, так как сумки было трудно нести!

Когда в Соединенных Штатах стали популярны пластиковые пакеты для продуктов, также считалось, что они более безопасны для окружающей среды, чем бумажные пакеты. Бумажные пакеты требовали вырубки деревьев, а пластиковые пакеты в то время считались облегчающими нагрузку на окружающую среду.

Каковы свойства пластиковых пакетов?

Пластиковые пакеты удобны по множеству причин. Благодаря своей гибкости и прочности они являются отличным способом переноски предметов, которые вам нужны для перевозки из одного места в другое!

Вот свойства пластиковых пакетов:

Гибкий

Пластиковые пакеты изготовлены из гибкого материала, что дает некоторую свободу маневра. Поскольку стенки пластиковых пакетов не жесткие, в них можно помещать любые предметы!

Сильный

В среднем пластиковые пакеты могут вмещать до 50 фунтов. Прочность — вот что делает пластиковые пакеты таким отличным вариантом для продуктовых магазинов. Они могут вместить все виды продуктов, таких как коробки с апельсиновым соком и консервированный суп!

Прочность — вот что делает пластиковые пакеты таким отличным вариантом для продуктовых магазинов. Они могут вместить все виды продуктов, таких как коробки с апельсиновым соком и консервированный суп!

Водостойкий

Вы несете продукты из машины во время ливня? Хорошо, что у вас есть полиэтиленовые пакеты! Они обладают естественной водостойкостью, поэтому ваши продукты останутся сухими.

Доступный

Пластиковые пакеты стоят дешевле бумажных. Это делает их отличным выбором для владельцев малого бизнеса, которые заботятся о своем бюджете.

Итог

Независимо от того, как вы его крутите, для создания пластиковых пакетов требуется много работы. К счастью, есть все виды специализированных инструментов и оборудования, чтобы сделать процесс эффективным. В следующий раз, когда вы увидите полиэтиленовый пакет, вы вспомните все шаги, которые он проделал, прежде чем попал к вам в руки!

Каталожные номера

Как это делается Пластиковые пакеты [Видеофайл].