Производство OSB в северных условиях

Самый крупный и самый северный в мире завод по выпуску плит OSB расположен в канадской провинции Альберта недалеко от городка Хай Левел. Он принадлежит компании Footner Forest Products Ltd.

Самый мощный в мире пресс непрерывного действия по производству плит OSB, установленный здесь, выпускает 2,1 тысяч кубометров готовой плиты в сутки, что в пересчете на годовой объем составляет около 700 тысяч кубометров. Природно-климатические условия, в которых работает завод, приблизительно соответствуют сибирским.

Организации

- Dieffenbacher Zaisenhausen GmbH

- Диффенбахер

ЗАГОТОВКА ЛЕСОМАТЕРИАЛОВ

Географически город Хай Левел расположен чуть севернее Стокгольма, однако здешняя местность подвержена сильному влиянию холодных циклонов с Полярного круга, поэтому температура в минус 20 градусов по шкале Цельсия зимой считается нормой. Даже когда она опускается до 40 градусов ниже нуля, это не считается чем-то особенным. Местность на сотни километров вокруг болотистая, почва практически плавает в воде. Поэтому сезон промышленной заготовки древесного сырья ограничен зимними месяцами с октября по апрель. Поскольку заготовка леса в этот период должна покрывать потребность завода в сырье в летние месяцы, лесная биржа завода рассчитана на восемь месяцев непрерывной работы производства. В момент написания этой статьи на бирже находилось около 600 тысяч плотных кубометров древесного сырья. Около 200 автомобилей грузоподъемностью по 40 тонн каждый ежедневно доставляют сюда древесное сырье.

Местность на сотни километров вокруг болотистая, почва практически плавает в воде. Поэтому сезон промышленной заготовки древесного сырья ограничен зимними месяцами с октября по апрель. Поскольку заготовка леса в этот период должна покрывать потребность завода в сырье в летние месяцы, лесная биржа завода рассчитана на восемь месяцев непрерывной работы производства. В момент написания этой статьи на бирже находилось около 600 тысяч плотных кубометров древесного сырья. Около 200 автомобилей грузоподъемностью по 40 тонн каждый ежедневно доставляют сюда древесное сырье.

ПОДГОТОВКА СЫРЬЯ К ПЕРЕРАБОТКЕ

Зимой круглый лес с автомобилей по поперечным транспортерам подается для размораживания в специальные нагреваемые с помощью термомасла бассейны, температура воды в которых достигает 65 градусов Цельсия. Несмотря на большие потери тепла, эта процедура необходима, чтобы глубоко промерзшую, часто покрытую коркой льда древесину можно было пустить в производство. Все последующие производственные участки предприятия, включая участок погрузки на железнодорожный транспорт, находятся под крышей.

Мостовые краны с помощью грейферов разгружают бассейны и подают оттаявшие бревна на загрузочные лотковые транспортеры двух окорочных станков барабанного типа. Окорочные барабаны длиной по 36 метров и с внутренним диаметром 2,4 метра вращаются с регулируемой скоростью от 16 до 50 оборотов в минуту. Острые окорочные зубья удаляют размягченную кору, срывая при этом часть верхнего слоя древесины. Потери сырья при окорке составляют около 10%. Чисто окоренные, практически белые бревна по рифленым вальцам направляются в глубокий буферный бункер, откуда они с помощью грейферных кранов той же конструкции, что и при загрузке, подаются в вертикальную шахту стружечных станков. На заводе используются три больших универсальных стружечных станка с ножевыми кольцами канадского производства. Задача этих станков — переработать круглые окоренные бревна в стружку особой формы для изготовления плит OSB. По подающему рольгангу бревна попадают во внутреннюю камеру ножевых колец и крепко зажимаются рядом гидравлических держателей. Затем режущий барабан, оснащенный специальными ножевыми пластинами, с поперечной стороны въезжает в режущую камеру и превращает 700 мм полезной длины бревна в особую стружку длиной 110 мм и толщиной 0,8 мм.

Затем режущий барабан, оснащенный специальными ножевыми пластинами, с поперечной стороны въезжает в режущую камеру и превращает 700 мм полезной длины бревна в особую стружку длиной 110 мм и толщиной 0,8 мм.

СУШИЛКИ БАРАБАННОГО ТИПА

На заводе Footner установлены три сушилки барабанного типа с прямым нагревом. Длина каждого сушильного барабана — 28 метров, диаметр — 5,8 метров. Производительность по выпариванию влаги составляет 28,5 тонн воды в час. Над каждой сушилкой расположен просторный плоский бункер, заполняемый сырой стружкой. Рядом с каждой сушилкой установлена котельная мощностью 50 гигакалорий. Котельные вырабатывают и подают 25 гигакалорий в виде горячего воздуха на сушилки, а при помощи оставшегося тепла посредством термомасляных нагревателей покрывают потребность в тепле всего завода. Горячее термомасло подается на отопление производственных зданий, бассейнов для бревен. Температура горячего воздуха составляет от 500 до 600 градусов Цельсия на подаче в сушилку на входе и от 120 до 135 градусов на выходе из сушилки. Термомасло для других потребителей в первичных нагревательных контурах нагревается до температуры 280300 градусов.

Термомасло для других потребителей в первичных нагревательных контурах нагревается до температуры 280300 градусов.

Далее высушенная стружка проходит участки сортировки и сепарации, где осуществляется разделение всего стружечного потока на стружку для внутреннего и для наружного слоя, а также из технологического процесса удаляется стружка слишком мелких фракций, непригодная для производства. При сортировке и сепарации теряется около 10% сырья в летнее время и около 15% сырья — зимой. Объясняется это тем, что при очень низких температурах, даже после длительной разморозки, бревна не оттаивают полностью. Особенно это касается сердцевины дерева. На стружечных станках такая замерзшая древесина не режется, а крошится, увеличивая количество недоброкачественной стружки, которая не идет в производство. Доброкачественная стружка, пройдя сортировку и сепарацию, направляется в четыре плоских бункера.

Система сортировки и сепарации отсеивает около 10% сырья в летнее время и около 15% сырья — зимой

ДОЗИРОВКА И НАНЕСЕНИЕ КЛЕЯ

Бункеры сухой стружки подают ее на смесители, представляющие собой крупные барабаны, вращающиеся с относительно медленной скоростью. Для того чтобы не повредить стружку, механического смешивания внутри барабана не происходит. Вместо этого внутри барабана расположен неподвижный полый вал, снабженный специальными форсунками-распылителями, через которые подаются химические компоненты: в начале — парафиновая эмульсия (от 1 до 2% в пересчете на вес абсолютно сухой стружки), а затем изоционатный клей для стружки внутреннего слоя, а для стружки наружного слоя клей на основе фенольных смол (от 3 до 4% смолы в сухом виде). Вся технологическая линия контролируется и управляется из единого операторского помещения. Экраны компьютеров отображают все ключевые производственные процессы от подачи круглого леса до обработки готовой продукции, включая, например, даже сжигание древесных отходов на ступенчатой колосниковой решетке в трех котельных.

Для того чтобы не повредить стружку, механического смешивания внутри барабана не происходит. Вместо этого внутри барабана расположен неподвижный полый вал, снабженный специальными форсунками-распылителями, через которые подаются химические компоненты: в начале — парафиновая эмульсия (от 1 до 2% в пересчете на вес абсолютно сухой стружки), а затем изоционатный клей для стружки внутреннего слоя, а для стружки наружного слоя клей на основе фенольных смол (от 3 до 4% смолы в сухом виде). Вся технологическая линия контролируется и управляется из единого операторского помещения. Экраны компьютеров отображают все ключевые производственные процессы от подачи круглого леса до обработки готовой продукции, включая, например, даже сжигание древесных отходов на ступенчатой колосниковой решетке в трех котельных.

СИСТЕМЫ НАСЫПКИ И ФОРМОВОЧНЫЙ КОНВЕЙЕР

После прохождения смесителей осмоленная стружка вновь подается в плоские дозировочные бункеры, которые равномерно снабжают стружкой шесть систем насыпки: две для нижнего наружного слоя, две для внутреннего и последние две для верхнего наружного слоя. Длинная высококачественная стружка наружного слоя проходит специальные вальцы, снабженные тонкими вертикальными дисками. За счет особого расположения этих дисков и осуществляется ориентированная насыпка стружки наружного слоя в продольном направлении. Поперечная ориентация стружки внутреннего слоя также осуществляется с помощью особых вальцов, которые по всей своей длине снабжены специальными просыпными карманами. Весь основной (или формовочный) конвейер оснащен высокоточной контролирующей и измерительной техникой. Точность насыпки ковра контролируется и регулируется весами для измерения веса единицы поверхности. Они устроены таким образом, что способны раздельно измерять как общий вес ковра, так и вес его правой или левой стороны по отдельности. После каждой системы насыпки над ленточным конвейером установлен специальный вал, задача которого прижимать выступающую над поверхностью ковра стружку. Кроме того, специальные магниты вылавливают из каждого насыпанного слоя стружки содержащиеся в стружке металлические включения.

Длинная высококачественная стружка наружного слоя проходит специальные вальцы, снабженные тонкими вертикальными дисками. За счет особого расположения этих дисков и осуществляется ориентированная насыпка стружки наружного слоя в продольном направлении. Поперечная ориентация стружки внутреннего слоя также осуществляется с помощью особых вальцов, которые по всей своей длине снабжены специальными просыпными карманами. Весь основной (или формовочный) конвейер оснащен высокоточной контролирующей и измерительной техникой. Точность насыпки ковра контролируется и регулируется весами для измерения веса единицы поверхности. Они устроены таким образом, что способны раздельно измерять как общий вес ковра, так и вес его правой или левой стороны по отдельности. После каждой системы насыпки над ленточным конвейером установлен специальный вал, задача которого прижимать выступающую над поверхностью ковра стружку. Кроме того, специальные магниты вылавливают из каждого насыпанного слоя стружки содержащиеся в стружке металлические включения.

После того, как формирование стружечного ковра завершено, с помощью дисковой пилы происходит двусторонняя продольная обрезка ковра. Полученная таким образом «лишняя» стружка с помощью вытяжного трубопровода возвращается назад в бункер насыпки стружки внутреннего слоя. Обычная в таких случаях на производстве плит ДСП система пневматики неприемлема при производстве, так как стружка для OSB является более хрупкой. Для того чтобы компенсировать процесс высыхания осмоленной стружки при ее формовке, верхняя поверхность ковра обрызгивается мелкими водяными каплями. За участком продольной обрезки установлен катушечный металлдетектор. В том случае, если этот прибор обнаруживает в стружечном ковре металл, конвейер перед системой непрерывного прессования автоматически «открывается» и подозрительная стружка ссыпается с транспортера в вертикальную шахту для удаления с линии. Эта система сброса автоматически включается также в случаях обнаружения так называемой «ошибочной» насыпки.

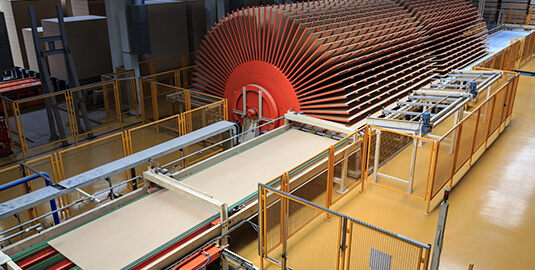

САМЫЙ БОЛЬШОЙ В МИРЕ ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Формирующая станция, формовочный конвейер и система непрерывного прессования являются ключевыми компонентами любой технологической линии для производства древесных плит. Сердцем технологической линии на заводе в Хай Левел является мощный пресс непрерывного действия Dieffenbacher CPS. Общая длина пресса составляет 63 метра, общий вес — 3,6 тысяч тонн. Формат греющих плит пресса (56,7×4 м) рассчитан на выпуск плиты шириной чуть менее 4 метров. Пресс определяет производительность технологической линии — 1 200 кубометров в сутки при толщине плиты 11 мм (7/16 дюйма). Плита именно такой толщины является самой востребованной на рынке Северной Америки, поэтому конструктивно пресс выполнен таким образом, чтобы обеспечивать максимальную производительность линии при выпуске плиты такой толщины. Но на этом же прессе можно изготавливать плиты толщиной от 6 до 38 мм. Пресс оснащен двумя стальными лентами толщиной 3 мм, каждая из которых весит около 12 тонн. Стальные ленты движутся внутри пресса по ковру из рольштанг и на входе и выходе из пресса огибают поворотные валы диаметром 2 100 мм. Валы покрыты специальными скользящими накладками. Пара задних валов приводится в движение соответственно двумя электродвигателями мощностью по 200 кВт.

Сердцем технологической линии на заводе в Хай Левел является мощный пресс непрерывного действия Dieffenbacher CPS. Общая длина пресса составляет 63 метра, общий вес — 3,6 тысяч тонн. Формат греющих плит пресса (56,7×4 м) рассчитан на выпуск плиты шириной чуть менее 4 метров. Пресс определяет производительность технологической линии — 1 200 кубометров в сутки при толщине плиты 11 мм (7/16 дюйма). Плита именно такой толщины является самой востребованной на рынке Северной Америки, поэтому конструктивно пресс выполнен таким образом, чтобы обеспечивать максимальную производительность линии при выпуске плиты такой толщины. Но на этом же прессе можно изготавливать плиты толщиной от 6 до 38 мм. Пресс оснащен двумя стальными лентами толщиной 3 мм, каждая из которых весит около 12 тонн. Стальные ленты движутся внутри пресса по ковру из рольштанг и на входе и выходе из пресса огибают поворотные валы диаметром 2 100 мм. Валы покрыты специальными скользящими накладками. Пара задних валов приводится в движение соответственно двумя электродвигателями мощностью по 200 кВт. Ковер из рольштанг движется через пресс без собственного приводного механизма.

Ковер из рольштанг движется через пресс без собственного приводного механизма.

При выпуске любого типа плит, в том числе и плит OSB, после воздействия на стружечный ковер на коротком участке очень высокого давления необходимо обеспечить кратковременный сброс давления прессования. Это делается для того, чтобы создать вакуум в сердцевине плиты, который будет «притягивать» греющий пар внутрь. Температура греющих плит пресса составляет 245 градусов. Семь работающих независимо друг от друга греющих регулировочных контуров обеспечивают точное управление температурой и процессом нагрева по всей длине пресса. Температура термомасла на выходе из пресса падает на 50 градусов. Время прогрева составляет менее 10 секунд на 1 мм толщины.

УЧАСТОК ОБРАБОТ КИ ПЛИТЫ ПОСЛЕ ПРЕССА

Сразу после участка непрерывного прессования готовая плита проходит двустороннюю продольную обрезку, поперечный раскрой, а также расторцовку на необходимый формат с помощью двух сдвоенных круглопильных агрегатов. Веерные охладители на заводе в Хай Левел отсутствуют, так как оставшееся в плите тепло оказывает положительное влияние на процесс отверждения изоционатного клея.

Веерные охладители на заводе в Хай Левел отсутствуют, так как оставшееся в плите тепло оказывает положительное влияние на процесс отверждения изоционатного клея.

Веерные охладители на заводе Хай Левел отсутствуют

Технологический процесс завершают штабелирующее устройство с предусмотренной возможностью сортировки плиты, многочисленные форматно обрезные станки, а также установка для нарезки соединения «шпунт-гребень», установленные в одну линию. Отгрузка готовой продукции осуществляется исключительно в пакетах с форматом плиты 1,32×2,64 метров. Перед механизированной обвязкой пакета плит стальными лентами на них наносится цветная маркировка с торговой маркой завода-изготовителя.

OSB (ОСП) плиты. Особенности, производство, сильные и слабые стороны.

Сегодня речь пойдет об OSB плитах. И только наша компания может предложить выгодные цены при оформлении заказа. Клиенты всегда могут рассчитывать на хорошие предложения, от которых невозможно отказаться.

OSB

Что представляют собой OSB плиты? В полной расшифровке аббревиатура выглядит так – Oriented Strand Board или ориентированно-стружечная плита. Для производства этого материала используется древесная щепа (90%) с включением специального клеящего состава.

Для производства этого материала используется древесная щепа (90%) с включением специального клеящего состава.

За счет использования особенной технологии производства плит, готовая продукция наделяется специфическими качествами, которые ничуть не уступают цельной древесине, а то и превосходят ее. Суть изготовления плит сводится к следующему. Исходным сырьем выступает плоская продолговатая древесная щепа, из которой формируются три слоя. Каждая плита состоит из трех таких слоев. При формировании щепа контактирует с клеящим составом на основе водостойкой смолы. Это наделяет ее влагостойкими свойствами.

На производство плит подходит щепа не любого размера, а только определенных габаритов:

- длина – от 50 до 150 мм;

- толщина – не более 0,6 мм.

Формирование плит происходит в специальном прессе, где они подвергаются воздействию высокой температуры и давления. Что касается исходного материала, то обычно в ход идет древесина хвойной породы (сосна, ель) и лиственные представители (осина, тополь).

Сами слои укладываются в определенном порядке:

- Нижний и верхний слой формируются одинаково – щепы в этом случае ориентированы в продольном направлении относительно длины плиты.

- Средний – теперь волокна направлены уже в поперечном направлении по отношению к другим двум слоям.

Клеящий состав может также варьироваться в зависимости от требуемых свойств и применения. Для этого используется та или иная основа:

- Синтетический воск – в целях повышения водостойкости готовой продукции и качества соединения.

- Борная кислота – для увеличения биостойкости плит, что позволяет им противостоять воздействию продуктов жизнедеятельности живых организмов.

- Фенолформальдегидная смола – еще один вариант повысить водостойкость материала. (В технологии современного производства строительных материалов накладывается запрет на использование этой смолы либо существенно ограничивается ее включение в конечные продукты).

Что касается слоев, то к наружным поверхностям актуален клей с включением карбамидоформальдегидной либо меламиноформальдегидной смолы. Только такие плиты не рекомендуется приобретать для работ внутри жилых зданий.

Только такие плиты не рекомендуется приобретать для работ внутри жилых зданий.

Внутренний слой может формироваться в сочетании клеящего состава, где присутствует мочевиноформальдегидная или фенолформальдегидная смола. Последняя разновидность основы встречается крайне редко.

Классификация OSB

Исходя из нужных качеств и сферы применения, производятся 4 основных вида плит:

- OSB-1

- OSB-2

- OSB-3

- OSB-4

Первый класс подходит для сухих условий эксплуатации, где отсутствует прямой контакт с влагой. В частности это внутренние перегородки домов, изготовление упаковочной тары для различного оборудования, обшивки, предметов мебели.

Вторая категория служит основой для изготовления несущих конструкций, эксплуатируемых в отсутствии влаги.

Третья группа – из этих плит также делаются несущие конструкции, но уже допустима повышенная либо переменная влажность. Причем не только внутри здания, но и за его внешними пределами.

OSB-4 – это самые прочные и водостойкие плиты, которым не страшен высокий уровень влажности, а также большие нагрузки.

Сильные стороны

Стоит перечислить несколько качеств плит, которые одновременно являются их преимуществами:

- Прочность – на высоком уровне! Материал способен противостоять колоссальной нагрузке номиналом от 100 до 300 кг в зависимости от толщины плит. По этому показателю OSB значительно превосходит качество фанеры или ДСП. (Для сравнения в табл. 2 характеристики OSB плит, а табл. 5 содержит параметры материала от другого производителя).

- Листы упругие и обладают небольшим весом. Массу можно посмотреть в табл. 4. Набухание плит под воздействием влаги составляет от 17 до 25% если их погрузить в воду на сутки. Но даже в таком состоянии материал остается довольно прочным (снижается лишь малая ее часть).

- OSB плиты – это однородный и структурный материал.

- Легкость в работе – листы поддаются практически любой механической обработке (резка, сверление, пробиваемость гвоздями, использование саморезов и прочего крепежа). Также можно покрывать плиты различными специальными средствами, включая лакокрасочные составы.

- тепло- и звукоизоляция на высоком уровне.

- У материала хорошая биостойкость, а это исключает появление различных грибков (включая и плесень) и прочих живых нежелательных организмов.

- Диапазон рабочей температуры и разрешенный к эксплуатации плит составляет от -50 до +40 градусов по Цельсию.

- Долговечность! В нормальных условиях эксплуатации материал не ограничен по сроку службы.

- Дополнительная обработка OSB плит позволяет заметно повысить водо- и огнестойкие качества.

- Листы обладают способностью удерживать крепежные элементы (шурупы, гвозди) как у древесины.

- OSB материал соответствует требованиям международного гигиенического класса Е1.

Слабые стороны

К сожалению, наряду с явными преимуществами у плит есть и некоторые недостатки, которые также следует учитывать. По большей части это касается дешевых листов от недобросовестных китайских и некоторых отечественных производителей, которые используют фенолформальдегидные смолы в качестве клеящей основы. А такое соединение наносит вред человеческому организму.

А такое соединение наносит вред человеческому организму.

В связи с таким риском, покупателям необходимо проверять сертификат, где должен фигурировать класс Е1 либо Е0. Помимо этого, стоит учитывать, что в качественном материале содержание вредных веществ намного меньше, чем в других аналогах:

- ДСП.

- ДВП.

- МДФ.

Среди других минусов (опять-таки продукции от квалифицированных специалистов) модно отметить низкий уровень паропроницаемости и плохую работу на излом.

Сфера применения

OSB материал благодаря своим свойствам выступает в качестве неплохой альтернативе традиционной древесине, фанере, ДСП, МДФ. А это существенно расширяет границы использования плит:

- Для обшивки каркаса построек и формирование внутренних перегородок.

- Обустройство полов и их выравнивание.

- В качестве основы под какой-нибудь кровельный материал (битумная черепица и прочие варианты).

- Изготовление предметов мебели.

- Сооружение опалубки при бетонировании.

- Строительство ограждений временного пользования.

- Изготовление ящиков для транспортировки грузов, товаров.

- Для создания облегченных элементов конструкций автомобильного транспорта, кораблей, поездов.

- Производство билбордов.

Плиты поставляются прямиком с завода производителя, что позволяет рассчитывать на минимальную наценку. Мы предоставляем максимально доступную стоимость, а потому наше сотрудничество вне конкуренции. Это подтверждается индивидуальным подходом к каждому обратившемуся клиенту. Это обеспечивает максимальный уровень комфорта при деловом общении.

Статья об ОСП (OSB)

ОСП (OSB) — ориентированно-стружечная плита (англ. OSB — oriented strand board), производиться из древесной стружки и тонких щепок путем склеивания в многослойные листы (3-4 и более слоев) различными водостойкими смолами с добавлением борной кислоты и синтетического воска. Для прочности плиты стружка в слоях имеет различную направленность: в наружных слоях продольную, во внутренних слоях поперечную. Ориентированно-стружечная плита — строительный материал, который при не высокой цене, отличается высокой надежностью и прочностью, эластичностью и лишенного каких-либо дефектов.

Ориентированно-стружечная плита — строительный материал, который при не высокой цене, отличается высокой надежностью и прочностью, эластичностью и лишенного каких-либо дефектов.

Плиты OSB появились на рынке стройматериалов не так давно, но достачно быстро заняли прочную позицию и пользуются высоким спросом. В настоящее время производство

Первая ориентированно-стружечная плита была произведена в Канаде в 1982 году. На сегодняшний день плиты выпускаются в США и Канаде, во многих странах Европы, Китае, а с 2012 года и в России. Основные производители: Arbec, Norbord, Louisiana Pacific — все Канада; Georgia Pacific — США; Glunz Kronoply, GmbH — все Германия; Egger — Австрия; Kronopol — Польша; Bolderaja — Латвия. В России в окябре 2012 года первыми запустили линию по изготовлению плиты ОСП в Кирове на Нововятском комбинате. Благодаря этому удалось начать выпуск российских плит по более низкой цене в сравнении с импортируемой. Компания Hillman OSB официально открыло производство плит во Владимирской области 21 ноября 2012 года. На следующий год 25 июня состоялось открытие первого крупного завода в России по производству ОСП — Калевала, базирущийся в Петрозаводске, Карелия.

Классификация: OSB-1 — применяется для изготовления мебели, упаковки и обшивки в условиях пониженной влажности; OSB-2 — используется в сухих помещениях при производстве несущих конструкций; OSB-3 — предназначена для изготовления несущих конструкций в условиях повышенной влажности; OSB-4 — применяется в условиях повышенной влажности при изготовлении конструкций, несущих изрядную механическую нагрузку.

Плита OSB-3 — это самое предпочтительное решение для Российского климата, который не является одинаковым на территории нашей страны и в добавок еще в течении года изменяется в пределах одной климатической зоны. В такой ситуации строителям сложно подбирать строительные материалы и планировать график возведения объектов. Впрочем есть универсальные строительные материалы, к которым и относится плита OSB-3, которая изготавливается по новым современным технологиям и может использоваться практически в любых условиях. Уникальным свойством панели OSB-3 является высокая защищенность от воздействия влаги. Материал пользуется высоким спросом не только в Москве и Московском регионе, но и по всей России, благодаря не только своей влагостойкости, а также и таким характеристикам как: прочность, долговечность, повышенная износоустойчивость и сравнительно не дорогая цена. Для российских строителей плита ОСБ, в условиях нелегкого климата, стала настоящей находкой. Летний период в нашей стране сравнительно непродолжительный, поэтому использование этого материала вселяет уверенность, что строительство удастся довести до конца.

В такой ситуации строителям сложно подбирать строительные материалы и планировать график возведения объектов. Впрочем есть универсальные строительные материалы, к которым и относится плита OSB-3, которая изготавливается по новым современным технологиям и может использоваться практически в любых условиях. Уникальным свойством панели OSB-3 является высокая защищенность от воздействия влаги. Материал пользуется высоким спросом не только в Москве и Московском регионе, но и по всей России, благодаря не только своей влагостойкости, а также и таким характеристикам как: прочность, долговечность, повышенная износоустойчивость и сравнительно не дорогая цена. Для российских строителей плита ОСБ, в условиях нелегкого климата, стала настоящей находкой. Летний период в нашей стране сравнительно непродолжительный, поэтому использование этого материала вселяет уверенность, что строительство удастся довести до конца.

Свойства OSB:

— влагостойкость — плита не разрушается и удерживает свои характеристики при нахождении в воде в течении суток, коэффициент набухания не более 10%;

— низкий уровень дефектов;

— не подвергается порче насекомыми;

— легкость обработки, панели ОСБ без труда пиляться, сверлятся и режутся, могут склеиваться и краситься любыми клеями и красками, подходящих для древесины, таких как фанера, ДСП и так далее;

— показатель удержания крепежа выше на 27%, чем у ДСП и хвойной фанеры;

— прочность — физико-математический коэффициент в 2,5 раза превышает показатели ДСП и является таким же как и у фанеры из хвои.

| Параметр (толщина 10мм) | OSB | Фанера | ДСП |

| Предел прочности при статическом изгибе, МПа | 22 | 25 | 14 |

| Модуль упругости при статическом изгибе, МПа | 3500 | 7000 | 1800 |

| Предел прочности при растяжении перпендикулярно к пласти плиты, МПа | 0,34 | 0,50 | 0,40 |

| Предел прочности при растяжении вдоль пласти плиты, МПа | 3,2 | 30,0 | 2,5 |

Часто  Фанера — это листы шпона из древесины изготавливаемая путем склеивания и прессования, а ОСП — это плита производимая из щепы. В отличии от фанеры, ОСП более современный материал, изготовление которого началось в 80-х годах прошлого столетия, а производство фанеры началось еще в начале ХIХ века, при этом процесс ее изготовления менялся незначительно. Также ОСП в отличии от фанеры является однородным материалом, не имеющий сучков, пустот и иных дефектов. Но говорить какой материал лучше нельзя, потому что только во время проведенных запланированных ремонтно-строительных работ и особенностями эксплуатации, подходящим окажется тот или иной материал.

Фанера — это листы шпона из древесины изготавливаемая путем склеивания и прессования, а ОСП — это плита производимая из щепы. В отличии от фанеры, ОСП более современный материал, изготовление которого началось в 80-х годах прошлого столетия, а производство фанеры началось еще в начале ХIХ века, при этом процесс ее изготовления менялся незначительно. Также ОСП в отличии от фанеры является однородным материалом, не имеющий сучков, пустот и иных дефектов. Но говорить какой материал лучше нельзя, потому что только во время проведенных запланированных ремонтно-строительных работ и особенностями эксплуатации, подходящим окажется тот или иной материал.

Достоинства и недостатки ОСП:

— достоинства — это невысокая цена; внешний вид, напоминающий дерево; надежность; стабильность качества изготовления; высокий показатель деформации на излом; низкий вес по сравнению с ЦСП.

— недостатки — низкая паропроницаемость; может наблюдаться повышенное содержание формальдегида и других токсичных смол.

ОСП конкурирует с фанерой и ДСП, как конструкционный; с ДВП, МДФ, ЦСП и гипсокартоном, как отделочный материал.

Область применения ОСП в строительстве довольно обширна. Плиты могут использоваться: для обшивки стен; хорошее звукопоглощение и жесткость позволяет использовать их для сплошной обрешетки кровли; как съемная опалубка при монолитных работах; применяется как жесткое основание при изготовлении термопанели; в легких строительных конструкциях как половое покрытие; черновые полы; при изготовлении двутавровых балок; призводство конструкционных СИП-панелей или сэндвич-панели.

Каркасные дома из OSB(ОСП). Такие дома у нас принято называть «канадскими», технология строительства которых широко применяется во всем мире. Дома изготавливаются из СИП-панелей, состоящих как раз из двух наружных слоев ОСП-плит и внутреннего слоя пенополистирола. Такие дома можно возводить не только в сейсмически опасных зонах, но и на территории вечной мерзлоты. Стены, перегородки и крыша все строится из таких панелей.

Дома изготавливаются из СИП-панелей, состоящих как раз из двух наружных слоев ОСП-плит и внутреннего слоя пенополистирола. Такие дома можно возводить не только в сейсмически опасных зонах, но и на территории вечной мерзлоты. Стены, перегородки и крыша все строится из таких панелей.

Кроме этого при строительстве каркасных домов используются такие элементы как: углы, переходы, блоки, производство которых индетична технологии изготовления СИП-панелей. «Канадские» дома строяться в течении 6 месяцев, так как не нужно ожидать когда дом «усядет» или просушиться, а сразу можно приступать к отделочным работам. Также технология позволяет возведению данного строения на неглубоких столбчатых фундаментах. Главным преимуществом таких домов является отличная теплоизоляция. Толщина пенополистирола составляет 100-200 мм, что делает СИП-панели из ОСП в 8 раз теплее стен из кирпича, при этом стены не пропускают жару, «дышат» и обеспечивают хорошую циркуляцию воздуха. На ряду с деревянными коттеджами преимуществом каркасных домов является экологическая безопасность. Как по времени, так и по средствам данная технология возведения таких домов оставляет большой выбор для разных архитектурных решений. Гарантийный срок службы составляет как минимум 75 лет.

На ряду с деревянными коттеджами преимуществом каркасных домов является экологическая безопасность. Как по времени, так и по средствам данная технология возведения таких домов оставляет большой выбор для разных архитектурных решений. Гарантийный срок службы составляет как минимум 75 лет.

Экологическая безопасность ориентированно-стружечных плит соотвествует требованиям международного стандарта Е1. Данному стандарту отвечают строительные материалы используемые в жилых помещениях. В производстве ОСП(OSB) используют либо древесину хвойных пород деревьев (сосна, ель) как в Европе, либо как в Северной Америке стружку осины, тополя или ясеня. Плита из сосны самая устойчивая к влаге и гниению. В последствии для прессования щепы добавляют водостойкую смолу, процент содержания которых составляет до 10%. Связующей основой для внешнего слоя составляет фенолоформальдегидные смолы, для внутреннего слоя плиты используется карбомидная смола. Карбомид широко применяется в качестве удобрения и минеральной добавки в сельском хозяйстве, поэтому и смолы на основе карбомида безопасны для человека. Формальдегид (НСОН) изготовляется из метилового спирта и считается вредным веществом для здоровья человека, но сами OSB-плиты в связи с наличием в них меламина, который нейтрализует воздействие формальдегида, являются безопасными. Заметим что потребители из Северной Америки и Европы очень чувствительны что касается экологической безопасности, тем не менее на этих континентах OSB повсеместно используются, в том числе при строительстве детских и медицинских учреждений.

Формальдегид (НСОН) изготовляется из метилового спирта и считается вредным веществом для здоровья человека, но сами OSB-плиты в связи с наличием в них меламина, который нейтрализует воздействие формальдегида, являются безопасными. Заметим что потребители из Северной Америки и Европы очень чувствительны что касается экологической безопасности, тем не менее на этих континентах OSB повсеместно используются, в том числе при строительстве детских и медицинских учреждений.

Оценка жизненного цикла ориентированно-стружечных плит (OSB): от технологических инноваций до экодизайна

. 2009 1 августа; 43 (15): 6003-9.

дои: 10.1021/es7u.

Энрико Бенетто 1 , Марко Беккер, Жоэль Велфринг

принадлежность

- 1 CRP Henri Tudor/CRTE, 66 rue de Luxembourg, L-4002 Esch/Alzette, Люксембург.

[email protected]

[email protected]

- PMID: 19731710

- DOI: 10.1021/эс 7у

Энрико Бенетто и др. Технологии экологических наук. .

. 2009 1 августа; 43 (15): 6003-9.

дои: 10.1021/es7у.

Авторы

Энрико Бенетто 1 , Марко Беккер, Жоэль Велфринг

принадлежность

- 1 CRP Henri Tudor/CRTE, 66 rue de Luxembourg, L-4002 Esch/Alzette, Люксембург.

[email protected]

[email protected]

- PMID: 19731710

- DOI: 10.1021/эс 7у

Абстрактный

Ориентированно-стружечные плиты (OSB) — это древесные плиты, которые используются во всем мире в основном в упаковочном и строительном секторах. Их доля на рынке быстро растет благодаря их выдающимся механическим свойствам и возрождению интереса к изделиям из древесины. Тем не менее, процесс производства OSB приводит к выбросам летучих органических соединений (ЛОС) во время сушки древесных стружек на воздухе. Эта известная в литературе проблема приводит к неприятному запаху в окрестностях производственной площадки. Чтобы решить эту проблему, на производственной площадке Kronospan Luxembourg S. A. успешно применяется новое применение инновационной технологии сушки паром для сушки древесины. В дополнение к уменьшению неприятных запахов ожидается значительная добавленная стоимость для окружающей среды из-за других модификаций. индуцированный методом сушки паром в процессе производства OSB, а именно. снижение потребности в энергии и сырье, а также изменение клеевой смеси с добавлением фенольной смолы. Таким образом, потенциальное влияние этой технологии на рынок OSB очень велико. Это исследование было направлено на оценку добавленной стоимости для окружающей среды, обеспечиваемой методом сушки паром, посредством оценки жизненного цикла (LCA) в соответствии со стандартами ISO 14040-44. Цель состояла в том, чтобы сравнить экологические характеристики прежнего и нынешнего процессов производства OSB. Если учитывать только выбросы загрязняющих веществ в процессе производства OSB, то снижение влияния изменения климата и ущерба для здоровья человека является значительным, соответственно, 15-20% и 50-75%.

A. успешно применяется новое применение инновационной технологии сушки паром для сушки древесины. В дополнение к уменьшению неприятных запахов ожидается значительная добавленная стоимость для окружающей среды из-за других модификаций. индуцированный методом сушки паром в процессе производства OSB, а именно. снижение потребности в энергии и сырье, а также изменение клеевой смеси с добавлением фенольной смолы. Таким образом, потенциальное влияние этой технологии на рынок OSB очень велико. Это исследование было направлено на оценку добавленной стоимости для окружающей среды, обеспечиваемой методом сушки паром, посредством оценки жизненного цикла (LCA) в соответствии со стандартами ISO 14040-44. Цель состояла в том, чтобы сравнить экологические характеристики прежнего и нынешнего процессов производства OSB. Если учитывать только выбросы загрязняющих веществ в процессе производства OSB, то снижение влияния изменения климата и ущерба для здоровья человека является значительным, соответственно, 15-20% и 50-75%. При включении процессов жизненного цикла, связанных с производством OSB, снижение ущерба не превышает 3-7%. Тем не менее после анализа неопределенности было доказано, что это снижение является статистически значимым. Однако замечено, что снижение воздействия на окружающую среду и ущерб, допускаемый технологией сушки паром, уравновешивается заменой клеевой смеси. Действительно, новая клеевая смесь наносит больший ущерб окружающей среде, чем предыдущая смесь, из-за более высокой потребности в энергии и сырье для производства фенольных смол. Эти результаты показывают необходимость перехода от подхода, ориентированного на инновацию одного процесса (метод сушки паром), к более общему и системному подходу, сочетающему экодизайн процесса и продукта. Такие подходы необходимы для эффективного улучшения общих экологических характеристик производственной системы без переноса загрязнения в течение жизненного цикла или компенсации кредитов за загрязнение. LCA, безусловно, является одним из наиболее подходящих инструментов для определения возможностей улучшения при сравнении альтернативных проектов с экологической точки зрения.

При включении процессов жизненного цикла, связанных с производством OSB, снижение ущерба не превышает 3-7%. Тем не менее после анализа неопределенности было доказано, что это снижение является статистически значимым. Однако замечено, что снижение воздействия на окружающую среду и ущерб, допускаемый технологией сушки паром, уравновешивается заменой клеевой смеси. Действительно, новая клеевая смесь наносит больший ущерб окружающей среде, чем предыдущая смесь, из-за более высокой потребности в энергии и сырье для производства фенольных смол. Эти результаты показывают необходимость перехода от подхода, ориентированного на инновацию одного процесса (метод сушки паром), к более общему и системному подходу, сочетающему экодизайн процесса и продукта. Такие подходы необходимы для эффективного улучшения общих экологических характеристик производственной системы без переноса загрязнения в течение жизненного цикла или компенсации кредитов за загрязнение. LCA, безусловно, является одним из наиболее подходящих инструментов для определения возможностей улучшения при сравнении альтернативных проектов с экологической точки зрения.

Похожие статьи

Использование отходов шинной резины в производстве ориентированно-стружечных плит.

Айрилмис Н., Бююксари Ю., Авджи Э. Айрилмис Н. и др. Управление отходами. 2009 сен; 29 (9): 2553-7. doi: 10.1016/j.wasman.2009.05.017. Epub 2009 23 июня. Управление отходами. 2009. PMID: 19553097

Улучшение экологического профиля деревянных панелей за счет совместного производства этанола и уксусной кислоты.

Эрлз Дж. М., Халог А., Шалер С. Эрлз Дж. М. и соавт. Технологии экологических наук. 2011 15 ноября; 45 (22): 9743-9. дои: 10.1021/es202180m. Epub 2011 17 октября. Технологии экологических наук. 2011. PMID: 21967719

Оценка выбросов загрязняющих веществ летучими органическими соединениями из древесных материалов: обзор.

Чжоу С, Ян З, Чжоу С, Ван С, Лю Х, Чжоу Х. Чжоу С и др. Хемосфера. 2022 декабрь; 308 (часть 3): 136460. doi: 10.1016/j.chemosphere.2022.136460. Epub 2022 15 сентября. Хемосфера. 2022. PMID: 36116618 Обзор.

Хемосенсорные раздражения и легочные последствия острого воздействия выбросов от ориентированно-стружечных плит.

Гмински Р., Маруцки Р., Кевекордес С., Фурманн Ф., Бюргер В., Хаушке Д., Эбнер В., Мерш-Зундерманн В. Гмински Р. и соавт. Hum Exp Toxicol. 2011 Сентябрь; 30 (9): 1204-21. дои: 10.1177/0960327110388537. Epub 2010 11 ноября. Hum Exp Toxicol. 2011. PMID: 21071553

Летучие органические соединения в свиноводческих хозяйствах: критический обзор.

Ni JQ, Robarge WP, Xiao C, Heber AJ.

Ni JQ и др.

Хемосфера. 2012 г., октябрь; 89 (7): 769-88. doi: 10.1016/j.chemosphere.2012.04.061. Epub 2012 7 июня.

Хемосфера. 2012.

PMID: 22682363

Обзор.

Ni JQ и др.

Хемосфера. 2012 г., октябрь; 89 (7): 769-88. doi: 10.1016/j.chemosphere.2012.04.061. Epub 2012 7 июня.

Хемосфера. 2012.

PMID: 22682363

Обзор.

Посмотреть все похожие статьи

Типы публикаций

термины MeSH

вещества

Завод OSB, запланированный Huber Engineered Woods

Charlotte, NC — Huber Engineered Woods LLC, дочерняя компания JM Huber Corporation, построит новый завод по производству ориентированно-стружечных плит (OSB) в Кохассете, штат Миннесота. Новое предприятие будет производить конструкционные панели премиум-класса Zip System и AdvanTech, которые используются при сборке крыш, стен и чернового пола для строительства домов и многоквартирных домов.

Спрос на OSB в новом строительстве постоянно растет. В феврале 2019 года — задолго до воздействия пандемии COVID-19 на цепочку поставок — компания Huber подписала контрактное производственное соглашение с Roseburg Forest Products, чтобы увеличить доступность продуктов OSB, при этом Roseburg производит фанерную обшивку для Huber Zip System на своем предприятии по производству фанеры хвойных пород. в Дилларде, штат Орегон.

В феврале 2019 года — задолго до воздействия пандемии COVID-19 на цепочку поставок — компания Huber подписала контрактное производственное соглашение с Roseburg Forest Products, чтобы увеличить доступность продуктов OSB, при этом Roseburg производит фанерную обшивку для Huber Zip System на своем предприятии по производству фанеры хвойных пород. в Дилларде, штат Орегон.

Планируется, что новое производственное предприятие создаст более 150 новых рабочих мест в округе Итаска и прилегающих районах, а также создаст возможности для роста в смежных местных отраслях, включая деревообработку и грузоперевозки.

«Мы надеемся стать неотъемлемой частью общества и ключевым партнером в будущем успехе округа и штата. Мы рады и рады представить эти новые инвестиции и ряд возможностей для трудоустройства в округ Итаска и прилегающие районы», — говорит президент Huber Engineered Wood Брайан Карлсон. «Мы хотим, чтобы наши новые предприятия в Миннесоте стали ярким примером приверженности нашей компании созданию разнообразной и инклюзивной рабочей силы».

В зависимости от приобретения участка, одобрения определенных законодательных инициатив и финансовой помощи от дополнительных государственных органов, предприятие в Кохассете станет шестым заводом HEW в США и первым предприятием в Миннесоте. Новый завод расширит текущую производственную площадь HEW, состоящую из пяти заводов, расположенных в Джорджии, Мэне, Теннесси, Оклахоме и Вирджинии. Производственные операции HEW удовлетворяют растущие потребности индивидуальных, многоквартирных и коммерческих строителей, а также отдельных отраслей OEM. Распространение продукции поддерживается через общенациональную сеть ведущих дилеров и дистрибьюторов строительной продукции.

«Помимо успешного запуска нескольких новых продуктов на Международной выставке строителей 2021 года, это еще один пример приверженности HEW поддержке наших брендов и нашей растущей клиентской базы на национальном уровне», — сказал президент HEW Брайан Карлсон. «Мы увидели сильное начало 2021 года и с оптимизмом смотрим на дальнейший рост нашей специальной продукции в ближайшие годы. Мы рады поделиться нашими планами по увеличению производства, чтобы не отставать от растущих потребностей наших клиентов в продуктах ZIP System и AdvanTech, а также будущих инновационных решениях, которые мы стремимся предоставлять».

Мы рады поделиться нашими планами по увеличению производства, чтобы не отставать от растущих потребностей наших клиентов в продуктах ZIP System и AdvanTech, а также будущих инновационных решениях, которые мы стремимся предоставлять».

Новое производственное предприятие HEW будет расположено на площади более 400 акров и будет оснащено одними из самых передовых процессов и технологий, доступных для устойчивых производственных операций. Завод будет производить широкий ассортимент продукции и значительно расширит возможности HEW по обслуживанию рынков жилья Западного и Среднего Запада.

«Эта новая глава роста для нашей компании является результатом огромного сотрудничества между нашей организацией, губернатором Уолцем и штатом Миннесота, включая DEED, IRRRB и MPCA, а также местным сообществом, городом Кохассет, округом Итаска и штатом Миннесота. Власть, — сказал Карлсон.

Производство OSB в штате Миннесота имеет долгую историю. Материнская компания HEW, J.M. Huber Corporation, была основана в 1883 году и превратилась в один из крупнейших семейных частных предприятий в США с глобальным присутствием около 4000 сотрудников в 20 странах.

«Я поддерживаю и признаю важность этого проекта, как и моя команда руководителей», — сказал губернатор Тим Уолз. «Уполномоченные правительства штата Миннесота делают успех и ускорение этого проекта главным приоритетом. Huber — инновационный и уникальный лидер в отрасли строительных материалов, и мы рады, что они присоединяются к успешным компаниям, которые работают и процветают на северо-востоке Миннесоты».

Проект, реализуемый в штате Миннесота и на территории Босуэлла, зависит от финансовой помощи со стороны государственных финансовых агентств и местных властей, говорится в заявлении Хубера.

О компании Huber Engineered Woods

Новатор в области строительных материалов Репутация компании Huber Engineered Woods LLC основана на стабильной производительности продукции и приверженности людям. Основанные на анализе на стройплощадке и принципах строительной науки, черновые полы AdvanTech®, ограждающие конструкции зданий ZIP System™ и продуктовые решения EXACOR™ изменили способ, которым строительные бригады строят более качественные здания. Каждое решение в портфеле продуктов помогает упростить установку, обеспечивая при этом надежную работу в качестве критически важных компонентов тихих, жестких полов и устойчивых к атмосферным воздействиям, плотных ограждающих конструкций. Компания со штаб-квартирой в Шарлотте, Северная Каролина, имеет производственные мощности в штатах Мэн, Джорджия, Вирджиния, Теннесси и Оклахома, а также специализированные научно-исследовательские центры в Коммерсе, штат Джорджия. Huber Engineered Woods является дочерней компанией JM Huber Corporation. Посетите huberwood.com, чтобы узнать больше.

Каждое решение в портфеле продуктов помогает упростить установку, обеспечивая при этом надежную работу в качестве критически важных компонентов тихих, жестких полов и устойчивых к атмосферным воздействиям, плотных ограждающих конструкций. Компания со штаб-квартирой в Шарлотте, Северная Каролина, имеет производственные мощности в штатах Мэн, Джорджия, Вирджиния, Теннесси и Оклахома, а также специализированные научно-исследовательские центры в Коммерсе, штат Джорджия. Huber Engineered Woods является дочерней компанией JM Huber Corporation. Посетите huberwood.com, чтобы узнать больше.

Корпорация J.M. Huber со штаб-квартирой в Эдисоне, штат Нью-Джерси (США), управляет разнообразным портфелем компаний: CP Kelco, Huber Engineered Materials, Huber Engineered Woods и Huber Resources Corp. Наши предприятия, расположенные по всему миру, создают продукты, используемые в широкий спектр применений, включая средства личной гигиены, продукты питания и напитки, сельскохозяйственные питательные вещества и вспомогательные вещества, строительные материалы, антипирены и средства подавления дыма, а также услуги устойчивого лесного хозяйства. Основанная в 1883 году, Huber является одной из крупнейших семейных компаний в США 9.0003

Основанная в 1883 году, Huber является одной из крупнейших семейных компаний в США 9.0003

ВЕРНУТЬСЯ К НОВОСТЯМ

com

com