Коллайдер для производства биотоплива из отходов древесины разработали ученые СПбГУПТД

Наука в СПбГУПТД

Коллайдер для производства биотоплива из отходов древесины разработали ученые СПбГУПТД

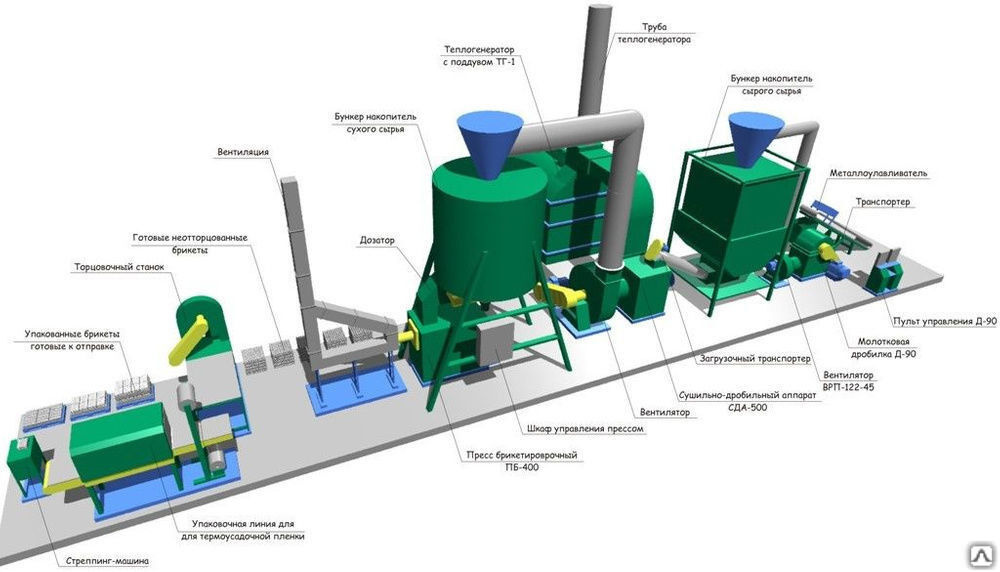

Научная команда Санкт-Петербургского государственного университета промышленных технологий и дизайна (СПбГУПТД) предложила решение проблемы утилизации древесных отходов, которые образуются на предприятиях лесного комплекса, за счет получения из них твердого биотоплива в виде брикетов. Данная бизнес-модель позволит компаниям создавать новую наукоемкую продукцию и использовать ее как на собственном производстве, так и для продажи на рынке энергоресурсов.Тестирование оборудования прошло на деревообрабатывающем заводе в поселке Качуг Иркутской области. В результате успешных испытаний руководство завода начало транспортировку биотоплива, в том числе зарубеж. Теперь ученые работают над продвижением проекта по внедрению технологии на другие деревообрабатывающие предприятия с целью перехода лесного сектора на углеродную нейтральность и снижения выброса углерода в атмосферу.

«Раньше отходы в виде опилок, стружки и горбыля мы сжигали в котельной, а тепловую энергию использовали для сушильного комплекса и отопления цехов. Однако большая часть отходов все равно оставалась невостребованной, поэтому мы задумались над тем, как их выгодно использовать. Тогда мы решили производить брикеты с помощью экструдерной технологии», — прокомментировал автор разработки, доцент кафедры технологии целлюлозы и композиционных материалов ВШТЭ СПбГУПТД, генеральный директор ООО «Лесная технологическая компания» Александр Пекарец.

«Разработанный коллайдер – это труба, диаметром 1020 мм и длиной 110 м, в которой опилки влажностью 30% разгоняются, подсушиваются, разрушаются и превращаются в древесную муку влажностью всего 0-2%. В час оборудование выпускает 3 тонны такого сухого материала. Затем эту муку мы отправляем в экструдер, который формирует однородный расплав и придает ему форму брикета. Далее брикет можно подвергнуть торрефикации или карбонизации,и превратить в древесный уголь, получив еще один наукоемкий продукт», — рассказал один из авторов разработки, профессор Высшей школы технологии и энергетики СПбГУПТД Эдуард Аким.

Теплофизические характеристики биотоплива в виде брикетов значительно превосходят свойства пеллет – своего распространенного аналога. Пеллеты имеют плотность 600-800 кг/м³, в то время как плотность брикетов достигает 1300 кг/м³. Высокую плотность обеспечивает низкое содержание влаги, что позволяет брикетам выделять в несколько раз больше тепла, чем их аналогу.

По технологии научной команды СПбГУПТД брикеты уже производит Шелеховский завод и еще ряд предприятий России. Ежегодно Шелеховский завод перерабатывает 100 000 м3 круглого леса, образуя большое количество отходов, которое теперь используется для выпуска биотоплива. Часть брикетов остается на заводе для отопления цехов, а часть отправляется на экспорт.

Массовое производство биотоплива и применение его в коммунальном хозяйстве не только позволит компаниям получить дополнительную прибыль, но и поможет снизить выброс углерода в атмосферу.

«Переход к низкоуглеродной экономике – один из важнейших вызовов для человечества. Наша задача состоит в том, чтобы сократить углеродный след и остановить глобальное изменение климата. Лесной сектор может раньше других перейти на углеродную нейтральность. В этом плане он имеет фантастические возможности», — добавил Эдуард Аким.

Читать предыдущие выпуски

4.2.3. Утилизация отходов древесины

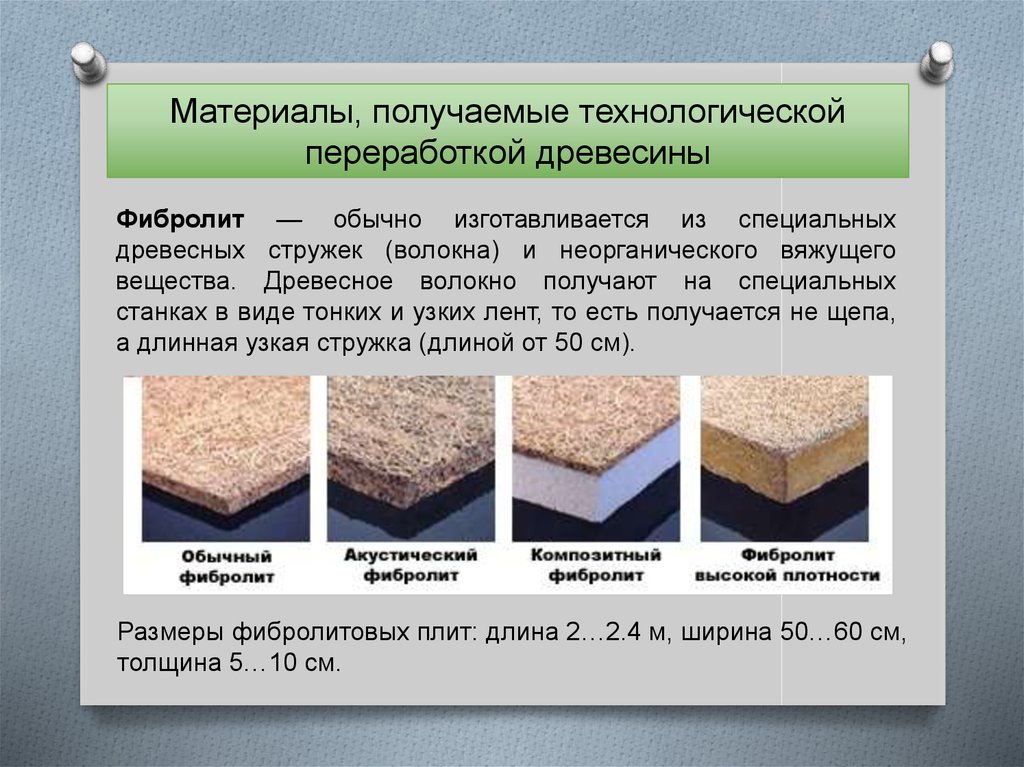

Отходы древесины широко используют для изготовления товаров культурно-бытового назначения и хозяйственного обихода, изготовляемых главным образом методом прессования. Кроме того, переработанные древесные отходы применяются в производстве древесностружечных плит, корпусов, различных приборов и т. п. Отходы древесины — обрезки, опилки, стружки, тара — могут быть использованы для производства технологической щепы и древесных плит (древесностружечных и древесноволокнистых), фанеры и картона. Один м древесностружечных плит эквивалентен

3 3 3 3

3,6 м деловой древесины, 1 м клееной фанеры — 5 м, 1 т картона — 14 м. Из древесных отходов можно изготавливать товары культурно-бытового назначения хозяйственного обихода — мебель, посуда, спортинвентарь, игрушки и т. п. изготавливаемых методом прессования. Технологический процесс прессования изделий из отходов древесины — приготовление прессмассы, составляемой из измельченной древесной массы и клеевого раствора (смола с отвердителем) и прессования в пресс-формах.

Из древесных отходов можно изготавливать товары культурно-бытового назначения хозяйственного обихода — мебель, посуда, спортинвентарь, игрушки и т. п. изготавливаемых методом прессования. Технологический процесс прессования изделий из отходов древесины — приготовление прессмассы, составляемой из измельченной древесной массы и клеевого раствора (смола с отвердителем) и прессования в пресс-формах.

Значительную часть кусковых древесных отходов производства (отходы лесозаготовки, лесопиления и деревообработки) традИциОнно используют в производстве древесностружечных плит, а отходы бывшей в употреблении древесины (в основном деревянная тара) применяют с добавлением минеральных вяжущих для производства арболита. Однако доля расходуемых на эти цели древесных отходов как кусковых, так и мягких (стружка, опилки) все еще остается низкой. Древесина является горючим материалом, поэтому ее отходы могут использоваться как местное топливо. Распространенным является применение древесных опилок как средства, улучшающего структуру почвы, а также в качестве поглотителя масло-и нефтепродуктов при уборке территорий и помещений.

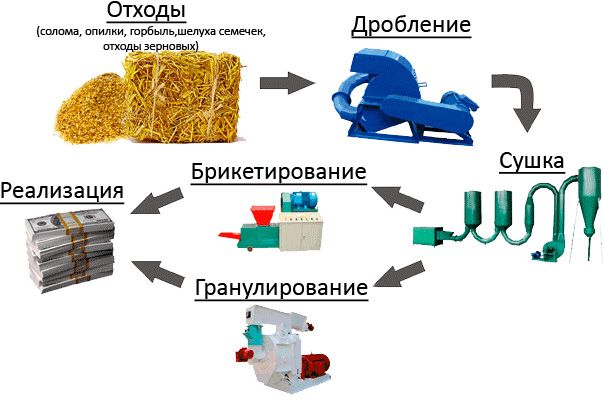

В последние годы разработан ряд новых технологий переработки древесных отходов, к которым относятся производства:

— топливных брикетов;

— плит типа ДСП;

— производство бруса;

— стеновых камней и теплоизоляционных материалов;

— облицовочных плит.

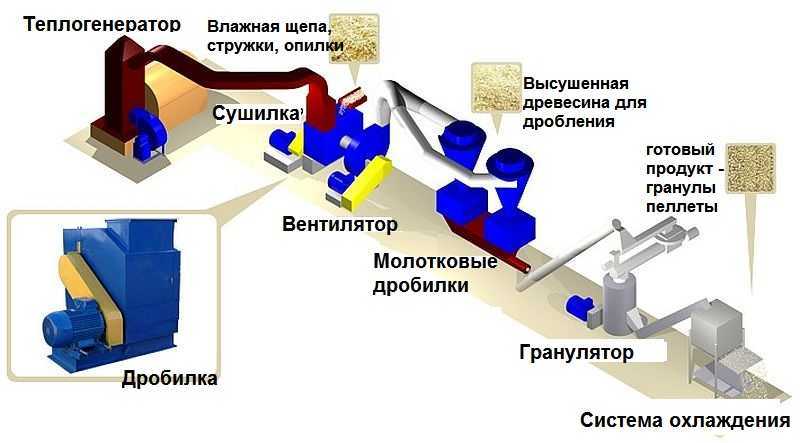

Для получения топливных брикетов древесные отходы измельчают до размеров 3.5 мм и менее, измельченный материал сушат и прессуют под давлением 50.100 атм и при температуре до 200 °С. При этих условиях древесина переходит в пластифицированное состояние. Для прессования используют торфобрикетировочные, винтовые и поршневые прессы. Примерная мощность установки составляет 5000 т/год. За рубежом брикетирование древесных отходов широко распространено, в России пока аналогичные производства весьма редки. Это направление перспективно с точки зрения возможности получения альтернативного вида топлива, пригодного для применения в небольШиХ хозяйствах.

Для изготовления древесностружечных плит (ДСП) используют древесную стружку или же измельчают до получения стружки кусковые древесные отходы. Стружку сушат, смешивают с синтетическим связующим и прессуют плиты при температуре 150 °С. Мощность типового производства — 1000 т/год или 100 тыс. м плит/год.

Стружку сушат, смешивают с синтетическим связующим и прессуют плиты при температуре 150 °С. Мощность типового производства — 1000 т/год или 100 тыс. м плит/год.

Разработан ряд композиций плит, позволяющих использовать влагопрочные отходы бумаги и картона, такие, например, как ламинированные отходы упаковки молока. Оборудование для производства таких плит выпускает отечественная промышленность.

Разработана технология производства бруса с использованием древесных отходов и бишофито-магнезиального связующего. Древесные отходы измельчают, смешивают их со связующим, после чего брус получают экструзией на винтовом прессе. Мощность установки составляет от 4 до 15 тыс. м бруса в год. Достоинством технологии является простота и эффективность производства, недостатком — использование дорогостоящего магнезиального вяжущего.

Производство стеновых камней заключается в смешивании измельченных древесных отходов с минеральным вяжущим (гипс, цемент) и формировании стеновых блоков (200 х 200 х 400 мм) с их последующей выдержкой. В зависимости от степени прессования при формовании и содержания связующего возможно либо получение материала с повышенными теплоизоляционными свойствами, но меньшей прочности, либо материала более высокой прочности, но с худшими теплоизоляционными свойствами. Материал предназначен для малоэтажного строительства, кладки перегородок внутри помещений и т. д. Производительность таких установок колеблется в широких пределах от 300 до 10000 м блоков в год.

В зависимости от степени прессования при формовании и содержания связующего возможно либо получение материала с повышенными теплоизоляционными свойствами, но меньшей прочности, либо материала более высокой прочности, но с худшими теплоизоляционными свойствами. Материал предназначен для малоэтажного строительства, кладки перегородок внутри помещений и т. д. Производительность таких установок колеблется в широких пределах от 300 до 10000 м блоков в год.

Производство облицовочных плит на основе древесных отходов возможно с использованием минеральных связующих, без связующего и с применением термопластичных полимеров.

Технология производства плит с использованием минеральных вяжущих (в основном цемента) — цементно-стружечных плит (ЦСП) заключается в подготовке древесных отходов, смешивании их с цементом, прессовании плит, выдержке последних, обрезке и складировании плит. Мощность производства составляет от 20 до 200 м плит в сутки. Необходимая пло-

32

Щадь для производства мощностью 200 м плит в сутки составляет 9700 м, установленная электрическая мощность — 2460 кВт, расход воды -17000 м, расход пара — 28000 т в год, следовательно, данная технология является в достаточной степени материало — и энергоемкой. К ее достоинствам следует отнести и то, что получаемые плиты не содержат токсичных добавок.

К ее достоинствам следует отнести и то, что получаемые плиты не содержат токсичных добавок.

Технология прессования плит без связующего заключается в измельчении отходов, их сушке и последующем прессовании при температуре 180.220 °С. Получаемый материал отличается высокой плотностью. Основное направление использования таких плит — изготовление паркетных полов. Мощность производства -15 тыс. м плит в год. Необходимая производственная площадь -100 м, установленная мощность — 150 кВт. Получаемые плиты нетоксичны, однако себестоимость их изготовления достаточно высока.

Технология производства древесно-полимерных плит основана на использовании мягких древесных отходов (стружки, опилок, дробленки) и отходов термопластичных полимеров (полиэтилена, полистирола, полипропилена, поливинилхлорида и др.) и отходов изделий из них. Технология включает в себя стадии измельчения отходов, их смешивания и последующего формования. Она практически безотходна. Мощность установки по исходному сырью — 50 т в год (170 т — древесных отходов, 80 т — полимерных отходов) или 50 тыс. м плит в год.

м плит в год.

Таким образом, основными (типовыми) направлениями вовлечения древесных отходов в хозяйственный оборот, рекомендуемых для широкомасштабного внедрения в большинстве регионов России, следует считать:

— продажу кусковых древесных отходов на дрова населению;

— продажу древесных отходов заготовительным предприятиям, в том числе в виде щепы или для ее изготовления;

— организацию производства материалов строительного назначения (плит, стеновых камней и т. д.).

Устойчивое развитие | Young Manufacturing

Young Manufacturing действительно ценит природные ресурсы. Как крупный игрок в деревообрабатывающей промышленности, мы постоянно обрабатываем от 8 до 10 миллионов досок пиломатериалов. Таким образом, наша приверженность качеству продукции начинается с приверженности устойчивому лесному хозяйству.

Чтобы сохранить целостность наших управляемых лесов, мы заготавливаем только зрелую древесину. Мы никогда не участвуем в сплошных рубках или «сплошных рубках». Мы не только управляем своими собственными лесами, мы работаем с другими землевладельцами, чтобы помочь им вести ответственное управление. Помимо высококачественной лиственной древесины на сегодняшний день, наша практика обеспечивает качество и доступность лиственных пород для будущих поколений. Мы заготавливаем одни и те же леса с 1858 года. Мы продолжаем управлять ими, чтобы они давали пиломатериалы для будущего.

Мы не только управляем своими собственными лесами, мы работаем с другими землевладельцами, чтобы помочь им вести ответственное управление. Помимо высококачественной лиственной древесины на сегодняшний день, наша практика обеспечивает качество и доступность лиственных пород для будущих поколений. Мы заготавливаем одни и те же леса с 1858 года. Мы продолжаем управлять ими, чтобы они давали пиломатериалы для будущего.

Young гордится тем, что работает как экологически чистая компания.

Помимо приверженности устойчивому лесному хозяйству, мы являемся находчивым производителем, производящим очень мало отходов

Древесный сок используется для борьбы с пылью на предприятиях Young Manufacturing Company.

Young Manufacturing использует твердую древесину для производства различных строительных изделий.

Опилки продаются и перерабатываются в подстилки для животных..jpg)

Отходы столярного производства сжигаются с получением пара, используемого для сушки в печи, тепла и электроэнергии на предприятиях Young Manufacturing Company.

Помимо приверженности устойчивому лесному хозяйству, мы являемся изобретательным производителем, производящим очень мало отходов. Ежегодно мы перерабатываем более 60 миллионов фунтов пиломатериалов и сырья. Мы превращаем 99 процентов из них в товарную продукцию, энергию и переработанные материалы. Другими словами, только один процент материалов, используемых в наших процессах, превращается в отходы.

Компания Young Manufacturing начала экспериментировать с производством электроэнергии в 1976 году благодаря предвидению будущих экологических норм и проблем с утилизацией наших древесных отходов (опилки, стружка и древесный лом). YMC хотела производить электроэнергию и тепловую энергию, поскольку объекты потребляют более 1,25 мегаватт энергии. Использование древесных отходов для выработки электроэнергии снижает затраты на электроэнергию и уменьшает количество материалов, отправляемых на свалки.

Особенности двух наших паровых/электрических установок на биомассе (BSEP):

- BSEP используют ТОЛЬКО древесные отходы (биомассу) в качестве топлива. Это имеет несколько экологических преимуществ.

- BSEP НЕ используют ископаемое топливо. Уже одно это является огромным плюсом в том, что YMC не требует импортной нефти или отечественного угля для производства энергии.

- Биомасса — это топливо с высоким содержанием кислорода, при сгорании которого образуется гораздо меньше CO2 по сравнению с ископаемым топливом (меньше глобального потепления).

- Историческая задача заключалась в том, чтобы использовать древесные отходы и сжигать их чисто и эффективно. С этой целью компания YMC потратила годы на совершенствование конструкции системы сжигания и получила награду за выдающиеся достижения в области охраны окружающей среды за очень чистый выпуск газовых установок.

- BSEP производят около 750 000 ватт/час энергии, или около 65% от общего потребления электроэнергии YMC.

Этой электроэнергии достаточно для питания 150 средних домов.

Этой электроэнергии достаточно для питания 150 средних домов. - BSEP также производят 100% тепловой энергии, необходимой для офиса, производственного процесса, сушильных камер и т. д. YMC фактически использует пар дважды, или Co-Generation с инженерной точки зрения.

- Сначала пар используется для производства электроэнергии, а затем отработанный пар улавливается и используется для получения тепла. Без этого источника тепла YMC пришлось бы использовать достаточное количество ископаемого топлива для производства 10 000 000 БТЕ/час для поддержания тепловой нагрузки на объектах.

- С 2000 года мы собираем стальную ленту в течение года и продаем ее для финансирования стипендий для наших сотрудников и их семей.

Производство бионефти из быстрого пиролиза отходов мебельных опилок в кипящем слое

. 2010 Январь; 101 Приложение 1: S91-6.

doi: 10.

Хён Су Хо 1 , Хён Чжу Пак, Ён Квон Пак, Чангук Рю, Дон Джин Со, Ён Вун Со, Джин Хеонг Йим, Сын Су Ким

Филиалы

принадлежность

- 1 Факультет инженерной защиты окружающей среды Сеульского университета, 90 Чоннонг-Донг, Сеул, Республика Корея.

- PMID: 19560915

- DOI: 10.1016/j.biortech.2009.06.003

Хён Су Хо и др. Биоресурсная технология. 2010 9 января0003

. 2010 Январь; 101 Приложение 1: S91-6.

2010 Январь; 101 Приложение 1: S91-6.

doi: 10.1016/j.biortech.2009.06.003. Epub 2009 27 июня.

Авторы

Хён Су Хо 1 , Хён Чжу Пак, Ён Квон Пак, Чангук Рю, Дон Джин Су, Ён Вун Су, Джин Хеонг Йим, Сын Су Ким

принадлежность

- 1 Факультет инженерной защиты окружающей среды Сеульского университета, 90 Чоннонг-Донг, Сеул, Республика Корея.

- PMID: 19560915

- DOI: 10.1016/j.biortech.2009.06.003

Абстрактный

Количество отходов мебели, произведенных в Корее за последние 3 года, составило более 2,4 миллиона тонн, которые можно использовать для производства возобновляемой энергии или топливного сырья. Быстрый пиролиз доступен для термохимического преобразования древесных отходов в основном в бионефть. В данной работе исследовался быстрый пиролиз отходов мебельных опилок при различных условиях реакции (температура пиролиза, размер частиц, скорость подачи и расход псевдоожижающей среды) в реакторе с псевдоожиженным слоем. Оптимальной температурой пиролиза для повышения выхода бионефти была 450°С. Чрезмерно меньший или больший размер сырья негативно влиял на производство бионефти. Более высокие скорости потока и подачи были более эффективными для производства бионефти, но не оказали значительного влияния на выход бионефти в испытанных диапазонах. Использование газообразного продукта в качестве псевдоожижающей среды потенциально может увеличить выход бионефти.

Быстрый пиролиз доступен для термохимического преобразования древесных отходов в основном в бионефть. В данной работе исследовался быстрый пиролиз отходов мебельных опилок при различных условиях реакции (температура пиролиза, размер частиц, скорость подачи и расход псевдоожижающей среды) в реакторе с псевдоожиженным слоем. Оптимальной температурой пиролиза для повышения выхода бионефти была 450°С. Чрезмерно меньший или больший размер сырья негативно влиял на производство бионефти. Более высокие скорости потока и подачи были более эффективными для производства бионефти, но не оказали значительного влияния на выход бионефти в испытанных диапазонах. Использование газообразного продукта в качестве псевдоожижающей среды потенциально может увеличить выход бионефти.

Похожие статьи

Производство чистого бионефти из быстрого пиролиза осадка сточных вод: влияние условий реакции и катализаторов на основе оксидов металлов.

Park HJ, Heo HS, Park YK, Yim JH, Jeon JK, Park J, Ryu C, Kim SS. Парк Х.Дж. и др. Биоресурсная технология. 2010 Январь; 101 Приложение 1:S83-5. doi: 10.1016/j.biortech.2009.06.103. Epub 2009 26 июля. Биоресурсная технология. 2010. PMID: 19635664

Влияние рабочих параметров на быстрый пиролиз Miscanthus sinensis var. пурпура восходящая.

Heo HS, Park HJ, Yim JH, Sohn JM, Park J, Kim SS, Ryu C, Jeon JK, Park YK. Heo HS и др. Биоресурсная технология. 2010 май; 101 (10): 3672-7. doi: 10.1016/j.biortech.2009.12.078. Epub 2010 25 января. Биоресурсная технология. 2010. PMID: 20093014

Пиролиз оливкового жома (Olea europea L.).

Sensöz S, Demiral I, Ferdi Gercel H. Sensöz S, et al.

Биоресурсная технология. 2006 г., февраль; 97(3):429-36. doi: 10.1016/j.biortech.2005.03.007. Epub 2005, 21 апреля.

Биоресурсная технология. 2006.

PMID: 16216727

Биоресурсная технология. 2006 г., февраль; 97(3):429-36. doi: 10.1016/j.biortech.2005.03.007. Epub 2005, 21 апреля.

Биоресурсная технология. 2006.

PMID: 16216727Обзор анаэробного реактора с восходящим потоком воздуха.

Бал А.С., Дхагат Н.Н. Бал А.С. и соавт. Индийская компания J Environ Health. 2001 г., апрель; 43 (2): 1-82. Индийская компания J Environ Health. 2001. PMID: 12397675 Обзор.

Завод по переработке пиролизного масла.

Мейер Д. Мейер Д. Adv Biochem Eng Biotechnol. 2019;166:301-337. дои: 10.1007/10_2016_68. Adv Biochem Eng Biotechnol. 2019. PMID: 28289770 Обзор.

Посмотреть все похожие статьи

Цитируется

Углеродные частицы финикового листа для повышения нефтеотдачи.

Хак Б., Азиз М.А., Аль-Шехри Д., Мухаммед Н.С., Баша С.И., Хаким А.С., Касем М.А., Ларди М., Иглауер С. Хак Б. и др. Наноматериалы (Базель). 2022 7 апреля; 12 (8): 1245. дои: 10.3390/nano12081245. Наноматериалы (Базель). 2022. PMID: 35457953 Бесплатная статья ЧВК.

Отходы в энергию: экспериментальное исследование использования сельскохозяйственных отходов, ТБО и электронных отходов, имеющихся в Бангладеш, для пиролизной конверсии.

Ислам М.К., Хатун М.С., Арефин М.А., Ислам М.Р., Хасан М. Ислам М.К. и др. Гелион. 2021 5 декабря; 7 (12): e08530. doi: 10.1016/j.heliyon.2021.e08530. электронная коллекция 2021 дек. Гелион. 2021. PMID: 34917811 Бесплатная статья ЧВК.

Термогравиметрический анализ пиролиза и кинетики горения поверхностных мертвых горючих материалов в горах Дасинъань.

Шу И, Чжан Дж, Ли В, Чжао П, Чжан Ц, Чжоу М. Шу Ю и др. ПЛОС Один. 2021 2 декабря; 16(12):e0260790. doi: 10.1371/journal.pone.0260790. Электронная коллекция 2021. ПЛОС Один. 2021. PMID: 34855872 Бесплатная статья ЧВК.

Физико-химический анализ пиролизованного биомасла из древесины swietenia macrophylla (красное дерево).

Chukwuneke JL, Ewulonu MC, Chukwujike IC, Okolie PC. Чуквунеке Дж.Л. и соавт. Гелион. 7 июня 2019 г .; 5 (6): e01790. doi: 10.1016/j.heliyon.2019.e01790. электронная коллекция 2019июнь Гелион. 2019. PMID: 31198867 Бесплатная статья ЧВК.

Каталитический пиролиз Laminaria japonica на нанопористых катализаторах с использованием Py-GC/MS.

Lee HW, Jeon JK, Park SH, Jeong KE, Chae HJ, Park YK.