Производство топливных пеллет — техника и технология

- Разнообразие сырья. В прошлом как классическое топливо всегда рассматривалась цельная древесина . По сравнению с цельной древесиной, древесные гранулы могут быть изготовлены из любых органических материалов, таких как солома, опилки, травы…

- Экологическая эффективность. После производства гранулы имеют низкую влажность и высокую плотность. Это гарантирует, что при их сжигании будет выброшено меньше углекислого газа в атмосферу.. То есть, гранулы производят меньше золы и меньше дыма.

- Низкая себестоимость. При сравнении со многими видами топлива древесные гранулы немного дороже, чем обычное дерево, опилки и т.п., ведь они требуют производственного процесса Однако, если сравнивать с другими видами топлива, такими как нефть, природный газ и т.д., то они оказываются намного дешевле, а если учесть доступность сырья в виде отходов на лесопильном и лесоперерабатывающем производстве, то экономическая эффективность пеллет очевидна.

Последнее десятилетие всё большее значение на мировом топливном рынке придают древесным гранулам — пеллетам. Они — наиболее распространенный тип гранулированного топлива и, как правило, сделаны из отходов деревопереработки – опилки, стружка, горбыль, обрезки.

В общем, гранулы, как новый и прогрессивный вид топлива, широко используются во многих странах за счет их явных преимуществ:

Одна тонна пеллет равняется:

- 455 литрам мазута = 0,45 м³ природного газа

- 644 литрам пропана = 4,775 кВт/ч электроэнергии

Производственный цикл в малом бизнесе и домашнем хозяйстве

Маленькие грануляторы чаще всего используются при производстве топливных брикетов из биомассы. На рынке такие грануляторы называют грануляторами с плоской матрицей. Они используются для домашнего хозяйства, собственных нужд и малого бизнеса.

Производственный процесс включает в себя 3 этапа:

- Подготовка сырья

Сырье может быть различным, например, древесные отходы (опилки, древесная стружка и т.д.), отходы сельскохозяйственного производства (солома, кукурузные стебли, лузга и т.д.), органические остатки (трава, листья и т.д.), и другие биомассы.

Размер сырья перед загрузкой в гранулятор не должен превышать 5 мм, так что, для уменьшения размеров до минимальных, сырье нужно пропустить через молотковую дробилку. Молотковые дробилки могут работать на высоких скоростях — от 3000 об/мин до 8000 об/мин.

Размер на выходе контролируется за счет отверстий сит, которые могут быть от 1 мм до 10 мм. Молотковые дробилки очень популярны для измельчения сырья при производстве пеллет, т. к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

- Гранулирование

Высушенное сырье направляется в прессующий узел гранулятора, где роликом создается высокое давление. В общих чертах, самыми распространенным являются D-тип (тип с вращающейся матрицей) и R-тип (тип с вращающимися роликами). В грануляторах используются различные виды привода — электродвигатели, дизельные двигатели, бензиновые двигатели, вал отбора мощности.

- Упаковка

По окончанию процесса древесные гранулы пакуют в пластиковые пакеты для защиты от влажности и удобства транспортировки.

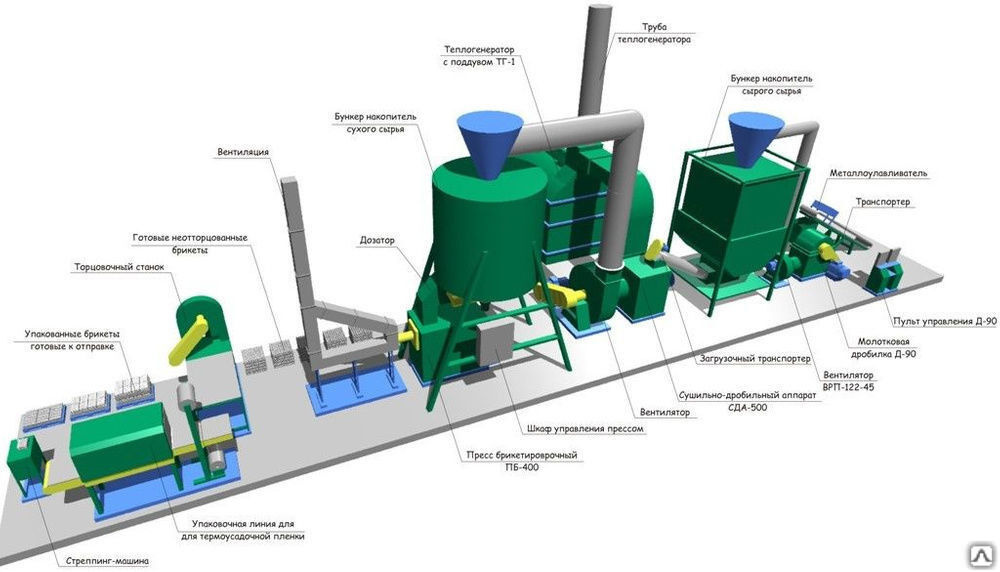

Стандартный производственный процесс в больших грануляторах

В промышленном производстве используются пеллетные заводы и линии для производства пеллет. В основном, они состоят из дробилки для древесных отходов, молотковой дробилки, сушилки, установки для гранулирования (обычно используются грануляторы с кольцевой матрицей), охладителя и прочего вспомогательного оборудования (питатели, упаковочные машины и т. д.).

д.).

Производственный процесс включает в себя 8 этапов:

- Первичное измельчение древесины

Перед началом производства сырье должно быть предварительно обработано. Первичное измельчение является важным моментом в процессе гранулирования, т.к. оно может стать ограничивающим фактором в производстве пеллет, а также является самым затратным этапом всего процесса. Для предварительной обработки сырья используются дробилки для древесных отходов – щепорезы, валковые дробилки. По завершению дробления фракция должна быть подходящих размеров – 6-25 мм

- Сушка

Перед загрузкой в грануляторы сырье должно быть тщательно высушено (5-20% в зависимости от фракции и типа сырья). Стандартным оборудованием в линии является барабанная сушилка – максимально простое в обслуживании и обращении оборудование с неплохим КПД за невысокую цену. Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

- Очистка от примесей

В целях обеспечения качества гранул, сырье должно быть очищено от примесей, таких как металлы, камни или другие. Крупные камни и другие материалы убираются в ручную или с помощью камнеуловителей. От металлов сырье очищают с помощью магнита на конвейерной ленте или металлоуловителя.

- Вторичное измельчение

Этот процесс осуществляется молотковой дробилкой для уменьшения размеров сырья до 4-8 мм. На данной ступени сырье должно быть сухим. Размеры помола контролируются ситом.

- Гранулирование

На данном этапе сырье формируется в пеллеты. Через фильеры матрицы гранулятора под высоким давлением опилки прессуются в древесные гранулы. На выходе гранулы горячие и относительно мягкие.

На выходе гранулы горячие и относительно мягкие.

- Охлаждение

Охлаждение является важной частью процесса производства качественных древесных гранул. Оно необходимо для отвердения готовых пеллет — они горячие и пластичные, легкодеформируемые до полного остывания.

- Контроль продукции

На данном этапе сформированные и охлажденные гранулы проверяются на наличие превышающих требуемый размер пеллет. Тщательность проверки зависит от условий местного рынка и индивидуальных особенностей производства.

- Хранение и фасовка

По завершению процесса производства для обеспечения удобства использования, транспортировки и привлекательного внешнего вида, гранулы расфасовываются по пластиковым пакетам, так гранулы менее подвержены истиранию во время доставки. В летнее время, когда спрос на рынке на древесные гранулы небольшой, их приходится длительно хранить.

- Линия для производства древесных гранул.

Благодаря исследованиям последних лет стало понятно, что рынок древесных гранул перспективен и набирает оборот. Более того, древесные гранулы более безопасны для окружающей среды, чем традиционные виды топлива, поскольку могут быть изготовлены из отходов. Это является важным элементом защиты окружающей среды. К тому же, древесные гранулы, как новый вид топлива, могут повысить КПД использования топлива. Не имеет значения для домашнего использования или для коммерческого, древесные пеллеты, в любом случае, весьма перспективное направление.

Производство топливных гранул: мощности растут, а рынки сбыта?

В начале года российский рынок производства древесных топливных гранул насчитывал около 300 предприятий различной мощности. Ожидалось, что в течение года он увеличится ещё на 50 производств. По крайней мере, такую цифру озвучил директор трейдиновой компании Peltrade Сергей Ларченко в феврале в рамках онлайн-конференции, организованной Торговым представительством Дании и Союзом участников пеллетного рынка, и многие участники рынка поддержали его.

Ожидалось, что в течение года он увеличится ещё на 50 производств. По крайней мере, такую цифру озвучил директор трейдиновой компании Peltrade Сергей Ларченко в феврале в рамках онлайн-конференции, организованной Торговым представительством Дании и Союзом участников пеллетного рынка, и многие участники рынка поддержали его.

В том, что объёмы производства агломерированного биотоплива в России будут расти, эксперты не сомневаются. Расходятся они только в цифрах: если авторы Стратегии развития лесного комплекса РФ до 2030 года предполагают, что производственный показатель достигнет 5 млн тонн пеллет в год, то специалисты СУПР, например, поднимают ставки до 7–9 млн тонн гранул ежегодно.

Считаем пеллеты и заводы

Исполнительный директор Русского пеллетного союза Екатерина Михайлова в обзоре агентства WhatWood также предрекла пеллетному сектору в России бурный рост в ближайшее время. По её оценкам, объёмы производства древесных топливных гранул за счёт введения в эксплуатацию новых мощностей и расширения существующих в ближайшие 2–3 года могут удвоиться. После этого темпы роста, скорее всего, замедлятся, но останутся существенными.

После этого темпы роста, скорее всего, замедлятся, но останутся существенными.

«В принципе, российская гранула очень конкурентоспособна, у неё достаточно преимуществ по сравнению с пеллетами из других стран, и она высоко котируется на мировом рынке. В долгосрочной перспективе решение логистических проблем, существующих на данный момент, в том числе оптимизация логистических схем, устранение технологической отсталости, уход от биг-бэгов, переход на перевозку хоперами, перевалка на специализированных навалочных терминалах в портах, позволят снизить удельную долю логистических затрат в составе цены российской гранулы. И, возможно, стоимость самой гранулы ещё более повысит её привлекательность на мировом рынке», — высказала предположение Екатерина Михайлова.

Аналитики WhatWood подсчитали, что за январь-август 2021 года пеллетные производственные мощности российских предприятий уже выросли на 160 тыс. тонн. Они отметили, что по самым оптимистичным прогнозам, с учётом всех анонсированных проектов и строящихся заводов, до конца текущего года производственные мощности по выпуску пеллет в России могут быть расширены более чем на 1 млн тонн продукции в год.

«По состоянию на июнь 2021 года порядка 70 компаний анонсировали введение в эксплуатацию новых производств или расширение мощностей в 2022-2025 годах. Суммарный прирост мощностей ожидается на уровне 2,6 млн тонн пеллет в год. Таким образом, в позитивном сценарии к 2025 году относительно конца 2020-го прирост мощностей составит около 3,9 млн тонн пеллет в год», — сказано в прогнозе WhatWood.

При этом эксперты уверены, что планы эти слишком оптимистичные для того, чтобы стать реальностью, и скорее всего, в жизнь будут воплощены далеко не все заявленные проекты.

Монтаж пеллетной линии компании «Лессервисплюс» в г. Емва, Республика Коми. Фото: biotoprk.ruКурс на Сибирь и дальний восток

Интересно то, что производственные мощности внутри страны постепенно отходят от европейских границ и концентрируются в Сибири и на Дальнем Востоке. Именно там отраслевые специалисты ожидают бум пеллетной отрасли. И события последних месяцев это подтверждают.

В мае этого года новый крупный пеллетный завод заработал в Кодинске Красноярского края. ООО «Ангара Лес» производит 30 тыс. тонн древесных гранул в год, а плановые показатели составляют 70 тыс. тонн. Большая часть выпускаемой продукции идёт на экспорт в Европу, однако красноярский завод намерен развивать и внутренний рынок.

Презентация проекта по строительству лесоперерабатывающего комплекса на Пинежском ЛПК (ГК «УЛК»). Фото: new.ulkust.ru«На нашем предприятии нет отходов: всё, что мы привозим, мы распиливаем, пеллетируем или сжигаем для получения энергии, которая используется в сушильном комплексе или для отопления наших помещений», — отметил директор предприятия Сергей Тарасюк.

Ещё один завод в том же районе (Кежемском) должен заработать ближе к концу года. Его мощность составит 20 тыс. тонн гранул в год. Об этом сообщает компания «Доза-Гран», которая выступит поставщиком оборудования для будущего производства.

Во Владивостоке техника той же фирмы будет работать на новом пеллетном заводе ООО «ТИК» производительностью 5000 тонн в год. Сырьём для биотоплива выступят древесные отходы естественной влажности. Готовую продукцию предприятие планирует реализовывать как на внутреннем, так и на внешнем рынке, в первую очередь в Южной Корее и Японии.

Сырьём для биотоплива выступят древесные отходы естественной влажности. Готовую продукцию предприятие планирует реализовывать как на внутреннем, так и на внешнем рынке, в первую очередь в Южной Корее и Японии.

Также есть планы по развитию биотопливной промышленности на острове Сахалин. Летом этого года там состоялся запуск пеллетного завода серии ТП-2500-С от компании «Доза-Гран». Производство работает на отходах лесопиления, а его производительность может достигать 6000 тонн в год. В 2021-2022 годах компания намерена оборудовать ещё три таких завода в городских округах Ногликском, Тымовском и Корсаковском.

Ярославская фирма «Алром» открыла новое производство в с. Зеленец Сыктывдинского района Республики Коми. Предприятие выпускает пеллеты двух видов: 6 и 8 мм, объём — 12 тонн пеллет в день. В качестве сырья используются древесные опилки, которые поступают с соседних лесопильных заводов.

Сейчас производство работает в одну смену, и наращивать мощности смысла нет, поскольку рынок сбыта готовой продукции пока под вопросом. Предполагается, что гранулы будут как экспортировать, так и продавать на внутреннем рынке. Поэтому сейчас руководство предприятия занято поиском надёжных и долговременных партнёров в России и за рубежом, а помогают им в этом местные власти.

Предполагается, что гранулы будут как экспортировать, так и продавать на внутреннем рынке. Поэтому сейчас руководство предприятия занято поиском надёжных и долговременных партнёров в России и за рубежом, а помогают им в этом местные власти.

«Во-первых, предприятие заработало, когда отопительный сезон уже закончился; во-вторых, само ООО «Алром» не из лесной промышленности, и производство пеллет для него совсем новое направление. Но я им помогу, это моя работа», — прокомментировал ситуацию начальник отдела лесопромышленного комплекса Министерства развития промышленности и транспорта Республики Коми Андрей Кривошеин.

В августе 2021 года был анонсирован ещё один крупный проект на территории восточной части России. Компания «Атлант» планирует строительство пеллетного производства в Усть-Илимске Иркутской области мощностью 120 тыс. тонн гранул в год. Основным рынком сбыта станет Европа.

Пеллетный завод в с. Зеленец, Сыктывдинский район. Фото: biotoprk. ruПеллетный завод в с. Зеленец, Сыктывдинский район. Фото: biotoprk.ruПеллетный завод в с. Зеленец, Сыктывдинский район. Фото: biotoprk.ru

ruПеллетный завод в с. Зеленец, Сыктывдинский район. Фото: biotoprk.ruПеллетный завод в с. Зеленец, Сыктывдинский район. Фото: biotoprk.ruХолдинги в игре

До конца года увеличить производство пеллет в два раза планирует Сыктывкарский лесопильно-деревообрабатывающий комбинат. С этой целью в пеллетном цехе, открытие которого состоялось в конце 2019 года, будет установлена вторая линия того же производителя — компании Amandus Kahl. Её производительность составит 2,5 тонны пеллет в час.

С запуском оборудования годовая мощность пеллетного завода СЛДК увеличится почти до 30 тыс. тонн. Предприятие выпускает премиальные белые пеллеты наиболее востребованного размера (6 мм). Основные рынки сбыта — страны Евросоюза, Великобритания и внутренний рынок Республики Коми.

Другое крупное лесопромышленное предприятие Дальнего Востока RFP Group завершило в этом году строительство завода по производству топливных гранул в Амурске Хабаровского края. Средства на создание нового производства предоставили Фонд развития промышленности (Группа «ВЭБ. РФ») и Инвестиционный фонд Mirainovate (Япония). Плановая мощность завода составляет 100 тыс. тонн пеллет в год. Сырьём для их производства станут отходы деревопереработки с заводов по изготовлению лущёного шпона и пиломатериалов, которые также входят в структуру холдинга.

РФ») и Инвестиционный фонд Mirainovate (Япония). Плановая мощность завода составляет 100 тыс. тонн пеллет в год. Сырьём для их производства станут отходы деревопереработки с заводов по изготовлению лущёного шпона и пиломатериалов, которые также входят в структуру холдинга.

Впрочем, пеллетные мощности наращиваются не только на востоке, но и в европейской части России. В настоящее время на деревообрабатывающем предприятии Вологодской области АО «Сокольский деревообрабатывающий комбинат» (Segezha Group, входит в АФК «Система») завершаются пуско-наладочные работы пеллетного производства. Идёт настройка оборудования, выпущена тестовая партия пеллет. Сотрудники производства проходят обучение непосредственно на рабочих местах.

Мощность нового цеха составит 65 тыс. тонн продукции в год. Ввод оборудования в промышленную эксплуатацию и выход на проектную мощность запланированы на конец ноября. Общие мощности холдинга по выпуску пеллет с учётом мощностей Лесосибирского ЛДК N° 1 увеличатся примерно на 38% — до 236 тыс. тонн продукции в год.

тонн продукции в год.

Следующий шаг в развитии Segezha Group — приобретение 100% доли в уставном капитале ООО «Интер Форест Рус», объединяющем ряд лесопромышленных активов в Красноярском крае и Иркутской области. Таким образом, компания удвоит размер расчётной лесосеки до 23,6 млн м3. А с точки биотопливных мощностей показатели могут достигнуть 380 тыс. тонн гранул в год.

Ещё один лесопромышленный гигант, Группа компаний «УЛК», продолжает реализацию поистине грандиозного проекта по строительству современного лесоперерабатывающего комплекса в Пинежском районе вблизи села Карпогоры. Результатом этой работы среди прочего станет запуск пеллетного завода мощностью 600 тыс. тонн гранул в год. Завод производства Amandus Kahl включает три параллельные технологические линии, каждая из которых состоит из участка приёмки и измельчения сырья, ленточных сушилок, участка сухого измельчения и цеха гранулирования.

На Устьянском ЛПК, который также входит в структуру ГК «УЛК», производство по выпуску древесного биотоплива уже работает. Недавно на этой площадке завершилась реализация проекта по модернизации участка загрузки древесно-топливных гранул. Линию оснастили новым оборудованием, которое позволило значительно повысить качество отгружаемой продукции и ускорить процесс погрузки пеллет в контейнеры.

Недавно на этой площадке завершилась реализация проекта по модернизации участка загрузки древесно-топливных гранул. Линию оснастили новым оборудованием, которое позволило значительно повысить качество отгружаемой продукции и ускорить процесс погрузки пеллет в контейнеры.

Без внутреннего рынка нет перспектив

Как мы видим, подавляющее большинство производителей в планах по реализации продукции ориентируется на европейский рынок. Экспортные поставки российских пеллетных производств за 7 месяцев 2021 года превысили объём в 1,3 млн тонн — это на 10,9% больше, чем в аналогичном периоде 2020 года. Среди крупнейших потребителей российских пеллет наибольший рост экспорта наблюдался в Бельгию (в 1,7 раза) и Германию (на 45%). Кроме того, в 2021 году российские поставщики начали активно сотрудничать с японскими потребителями: за 7 месяцев было экспортировано более 41 тыс. тонн пеллет. Это превысило показатели 2020 года больше чем в 6,5 раза.

Однако аналитики предупреждают, что при всей ёмкости европейского и азиатского рынков уже сейчас понятно, что они не способны «проглотить» весь объём продукции от российских поставщиков. Не стоит забывать о том, что в этих странах есть и свои производители данного вида продукции. Например, по данным «ИНФОБИО», европейцы производят около 20 млн тонн гранул в год, тогда как потребление приближается к 30 млн тонн.

Недостающие 10 млн тонн пеллет по большей части обеспечивают США и Канада, доля России составляет порядка 2 млн тонн и может быть замещена гранулами как из Азии, так и из других стран.

Так что если отечественные производители вовремя не найдут каналы сбыта внутри страны, они могут оказаться в опасности. Проблема в том, что внутреннее потребление древесного биотоплива развивается крайне медленно. По мнению некоторых экспертов, так и будет продолжаться до тех пор, пока в России не введут углеродный налог на сжигание мазута и угля, как это сделали в Европе.

Кроме того, внутрироссийская торговля гранулами, несомненно, нуждается в поддержке со стороны государства. Пока Минпромторг РФ активно поддерживает экспорт пеллетной продукции, предоставляя производителям субсидии из федерального бюджета на компенсацию части затрат, связанных с сертификацией продукции на внешних рынках.

Пока Минпромторг РФ активно поддерживает экспорт пеллетной продукции, предоставляя производителям субсидии из федерального бюджета на компенсацию части затрат, связанных с сертификацией продукции на внешних рынках.

Имидж российских пеллет подмочен

Несмотря на эти усилия, у европейских потребителей складывается впечатление о российских пеллетах как «недостаточно хороших». Об этом рассказал директор Европейской ассоциации Bioenergy Europe Джиллес Готьер в ходе вебинара, организованного Союзом участников пеллетного рынка.

Он отметил, что Россия является одним из лидеров по количеству европейских сертификатов на биотопливо EN Plus, при этом западные потребители продолжают считать, что у россиян «нет сертификатов». Также у них вызывает сомнения экологичность производства российских пеллет, а конкретнее — «недостаточная экономия СО2». И здесь они, по большей части, правы: при изготовлении гранул и брикетов многие отечественные производители используют ископаемые виды топлива.

И здесь они, по большей части, правы: при изготовлении гранул и брикетов многие отечественные производители используют ископаемые виды топлива.

«Открывать новые заводы российским лесопромышленникам выгодно в любом случае. Это способ утилизации отходов деревоперерабатывающей промышленности: стружки, щепы, опилок. Сейчас рынок идёт в гору, спрос растёт вместе с ценами. Следовательно, мы видим, что возможности для развития есть. И в настоящий момент мы наблюдаем, что во всех регионах развивается биотопливная индустрия, все заводы имеют возможность отправлять продукцию на экспорт. Ключевой вопрос — логистика.

Именно она определяет эффективность завода помимо производственного процесса. Что касается рынков сбыта, то в странах Европы ожидается увеличение спроса на индустриальные и премиальные пеллеты в связи с принятыми Евросоюзом новыми инициативами по расширению использования возобновляемых источников энергии, в том числе биотоплива.

А вот на внутреннем рынке потребление минимально, и заметного роста не наблюдается», — прокомментировали ситуацию в Союзе участников пеллетного рынка.

Подготовила Мария Кармакова

Статья опубликована в журнале Лесной комплекс №6 2021

Производство топливных пеллет из биомассы

Введение

Популярность древесных пеллет в качестве топлива для отопления в последние годы чрезвычайно возросла, и многие домовладельцы и коммерческие предприятия предпочитают пеллетные печи или котлы традиционному дровяному оборудованию из-за их относительной простоты использования. . В результате спрос на топливные пеллеты также быстро вырос. Однако древесина не является единственным подходящим сырьем для производства пеллетного топлива. Для производства гранул можно использовать широкий спектр материалов биомассы, в первую очередь многолетние травы, такие как просо просо или мискантус. Не только это, но и необходимое оборудование для производства пеллет доступно в различных размерах и масштабах, что позволяет использовать все, от самого маленького масштаба (отдельные домовладельцы, производящие только для личного пользования) до крупнейших коммерческих заводов, производящих более 500 миллионов тонн. пеллет в год.

пеллет в год.

Свойства пеллет из биомассы

Пеллеты из биомассы, как правило, являются лучшим топливом по сравнению с исходным сырьем. Гранулы не только более энергоемкие, с ними также легче обращаться и использовать их в автоматизированных системах кормления. Эти преимущества в сочетании с устойчивыми и экологически чистыми свойствами топлива делают его очень привлекательным для использования. Стандартная форма топливной таблетки – цилиндрическая, диаметром от 6 до 8 миллиметров и длиной не более 38 миллиметров. Иногда производятся и более крупные гранулы; если они имеют диаметр более 25 миллиметров, их обычно называют «брикетами».

| Feedstock | Bulk density (kg/m 3 ) | Energy content (MJ kg -1 ) | Ash content (%) | Reference |

|---|---|---|---|---|

| Sawdust | 606 | 20,1 | 0,45 | 2 |

| Кора | 676 | 20. 1 1 | 3,7 | 2 |

| Заготовка остатков | 552 | 20,8 | 2,6 | 2 |

| Просо просо | 445 | 19,2 | 4,5 | 3, 7 |

| Пшеничная солома | 475 | 16 | 6,7 | 3, 9 |

| Ячменная солома | 430 | 17,6 | 4,9 | 3, 8 |

| Кукурузная солома | 550 | 17,6 | 3,7 | 3, 1 |

Примечание: чтобы преобразовать МДж кг -1 в БТЕ/фунт, умножьте на 430. Чтобы преобразовать из кг/м 3 в фунт/фут 3 , умножьте на 0,0624279.

Высококачественные пеллеты сухие, твердые и прочные, с небольшим количеством золы, остающейся после сгорания. По данным Института пеллетного топлива, пеллеты «премиум» (которые в настоящее время являются наиболее распространенными пеллетами на рынке) должны иметь содержание золы менее 1 процента, тогда как «стандартные» пеллеты могут иметь зольность до 2 процентов.

A Описание процесса гранулирования

Процесс производства топливных гранул включает размещение измельченной биомассы под высоким давлением и продавливание ее через круглое отверстие, называемое «матрицей». При воздействии соответствующих условий биомасса «срастается» между собой, образуя твердую массу. Этот процесс известен как «экструзия». Некоторая биомасса (в первую очередь древесина) естественным образом образует высококачественные топливные гранулы, в то время как для других видов биомассы могут потребоваться добавки, которые служат «связующим веществом», скрепляющим гранулы.

Однако создание пеллет — лишь небольшой шаг в общем процессе производства топливных пеллет. Эти этапы включают измельчение сырья, контроль влажности, экструзию, охлаждение и упаковку. Каждый шаг должен выполняться с осторожностью, если конечный продукт должен быть приемлемого качества.

Измельчение сырья

Для грануляторов стандартного размера обычно требуется биомасса, измельченная до частиц размером не более 3 миллиметров. Для выполнения этой задачи доступно несколько типов оборудования. Если биомасса довольно большая и плотная (например, древесина), материал сначала пропускают через «дробилку», а затем пропускают через молотковую мельницу или подобное устройство для измельчения частиц до требуемого размера. Более мелкую и мягкую биомассу (например, солому) можно подавать непосредственно в молотковую мельницу без предварительного измельчения.

Контроль влажности

Поддержание надлежащего уровня влажности в исходном сырье жизненно важно для общего качества конечных гранул. Для древесины требуемый уровень влажности исходного сырья составляет около 15 процентов. К другим типам биомассы предъявляются другие требования — возможно, вам придется немного поэкспериментировать. Влага может быть удалена из исходного сырья сушкой в печи или обдувом частиц горячим воздухом. Если исходное сырье слишком сухое, можно добавить влаги путем подачи в исходное сырье пара или воды.

Для древесины требуемый уровень влажности исходного сырья составляет около 15 процентов. К другим типам биомассы предъявляются другие требования — возможно, вам придется немного поэкспериментировать. Влага может быть удалена из исходного сырья сушкой в печи или обдувом частиц горячим воздухом. Если исходное сырье слишком сухое, можно добавить влаги путем подачи в исходное сырье пара или воды.

Экструзия (гранулирование)

На этом этапе фактически создается гранула. Ролик используется для сжатия биомассы на нагретой металлической пластине, называемой «матрицей». В матрице просверлено множество небольших отверстий, которые позволяют продавливать биомассу в условиях высокой температуры и давления. Если условия правильные, частицы биомассы сливаются в твердую массу, превращаясь в гранулы. Лезвие обычно используется для разрезания гранул на заданную длину, когда они выходят из матрицы. Некоторая биомасса имеет тенденцию сливаться вместе лучше, чем другая биомасса. Опилки являются особенно подходящим сырьем для гранулирования, потому что лигнин, естественным образом присутствующий в древесине, действует как клей, скрепляющий гранулы. Трава, как правило, почти так же не сплавляется, и полученные гранулы менее плотные и их легче разбить. Правильное сочетание свойств исходного материала и работы оборудования для гранулирования может свести к минимуму или устранить эту проблему. Также можно добавить в биомассу «связующий» материал, чтобы помочь ей склеиться, или смешать фракцию опилок с аналогичными результатами.

Трава, как правило, почти так же не сплавляется, и полученные гранулы менее плотные и их легче разбить. Правильное сочетание свойств исходного материала и работы оборудования для гранулирования может свести к минимуму или устранить эту проблему. Также можно добавить в биомассу «связующий» материал, чтобы помочь ей склеиться, или смешать фракцию опилок с аналогичными результатами.

Две основные проблемы, возникающие в процессе гранулирования, — это «вымывание» и «засорение». Промывка — это то, что происходит, когда гранулы не образуются, а гранулированное сырье просто высыпается через отверстия в головке и выходит с другого конца без изменений. Это связано с тем, что в головке недостаточно противодавления для сплавления частиц исходного сырья. Скорость процесса гранулирования, температура и влажность также могут играть роль. Таким образом, если гранулятор испытывает промывку, эту проблему можно решить, изменив скорость гранулятора, переключившись на головку с другими размерами, изменив содержание влаги или отрегулировав свойства исходного сырья. Иногда может быть полезно использовать «предварительную смесь» какого-либо другого материала, чтобы создать соответствующее противодавление при первом запуске машины. Сухие зерна Distillers (продукт производства этанола из кукурузы) при смешивании с измельченной травой оказались успешными в этом отношении для небольших грануляторов. Засорение является другой основной проблемой, которую можно увидеть, и это происходит, когда противодавление слишком велико, в результате чего через матрицу ничего не продавливается. Опять же, изменение содержания влаги или размеров матрицы может решить эту проблему, а также отрегулировать плотность прилегания роликов к матрице. Иногда в исходное сырье также иногда добавляют масло, чтобы уменьшить вероятность засорения.

Иногда может быть полезно использовать «предварительную смесь» какого-либо другого материала, чтобы создать соответствующее противодавление при первом запуске машины. Сухие зерна Distillers (продукт производства этанола из кукурузы) при смешивании с измельченной травой оказались успешными в этом отношении для небольших грануляторов. Засорение является другой основной проблемой, которую можно увидеть, и это происходит, когда противодавление слишком велико, в результате чего через матрицу ничего не продавливается. Опять же, изменение содержания влаги или размеров матрицы может решить эту проблему, а также отрегулировать плотность прилегания роликов к матрице. Иногда в исходное сырье также иногда добавляют масло, чтобы уменьшить вероятность засорения.

Успешное гранулирование может быть сочетанием искусства и науки, требующим длительных испытаний и внимания к деталям, прежде чем будет найдено подходящее сочетание размера частиц исходного сырья, содержания влаги и метода работы, которое надежно приведет к получению подходящих гранул.

Охлаждение

Гранулы после выхода из матрицы довольно горячие (~150°C) и довольно мягкие. Поэтому их необходимо охладить и высушить, прежде чем они будут готовы к использованию. Обычно это достигается путем продувки гранул воздухом, когда они находятся в металлическом бункере. Конечная влажность пеллет должна быть не выше 8 процентов.

Упаковка

Пеллеты обычно продаются в 18-килограммовых мешках, которые можно легко заполнить с помощью подвесного бункера и конвейерной ленты. Пакеты должны быть четко промаркированы с указанием типа пеллет, их класса (т. е. высшего или стандартного) и содержания тепла.

Рисунок 1: Схема производства топливных таблеток.

Требования к энергии для производства пеллет

Производство пеллет требует довольно много энергии как для сушки влажного сырья, так и для работы различных механизмов. Крупные заводы обычно сжигают часть своего сырья, чтобы обеспечить тепло для сушки, тогда как более мелкие предприятия часто используют другие способы. Как правило, гранулятор требует от 50 до 100 киловатт электроэнергии на каждую тонну в час производственной мощности. Кроме того, электричество обычно требуется для работы любого используемого оборудования для измельчения, измельчения, сушки, охлаждения и упаковки в пакеты. Если надежный источник электроэнергии недоступен, можно использовать бензиновое или дизельное оборудование.

Как правило, гранулятор требует от 50 до 100 киловатт электроэнергии на каждую тонну в час производственной мощности. Кроме того, электричество обычно требуется для работы любого используемого оборудования для измельчения, измельчения, сушки, охлаждения и упаковки в пакеты. Если надежный источник электроэнергии недоступен, можно использовать бензиновое или дизельное оборудование.

Экономические соображения

Стоимость установки завода по производству пеллет недешева; как правило, рассчитывайте платить от 70 000 до 250 000 долларов за тонну в час. Широкий разброс затрат зависит от размера, качества и доступности оборудования. Оборудование большей производительности часто дороже в пересчете на тонну из-за большей долговечности оборудования и (обычно) более высокого качества получаемых гранул. Будьте осторожны при выборе самого дешевого доступного оборудования — вы можете пожалеть об этом позже, если оборудование окажется низкого качества. Еще одним важным фактором, который следует учитывать при выборе оборудования, является наличие запасных частей и специалистов по ремонту. В целом, около половины стоимости закупки оборудования будет приходиться на гранулятор, а половина – на другие устройства.

В целом, около половины стоимости закупки оборудования будет приходиться на гранулятор, а половина – на другие устройства.

Эксплуатационные расходы включают стоимость сырья, энергии, рабочей силы и обслуживания оборудования. Обычно матрицы для гранул необходимо заменять через каждые 1000–1500 часов работы.

Другие важные факторы, которые следует учитывать

Два других важных фактора, которые следует учитывать при принятии решения о производстве пеллет, — это наличие сырья и наличие рынка. Если вы производите пеллеты для личного пользования из биомассы, выращенной на собственной ферме, это относительно легко оценить. Однако, если вы рассматриваете производство пеллет как бизнес, жизненно важно определить и обеспечить стабильные поставки биомассы для ваших нужд. Опилки и другие отходы не всегда легко достать, а в некоторых районах их просто нет. Рынок топливных пеллет также является важным фактором. Пеллеты из биомассы из травы или растительных остатков, как правило, менее востребованы в качестве топлива для отопления, чем древесные гранулы, из-за их более высокого содержания золы и более низкого содержания энергии. Таким образом, неэнергетические рынки в конечном итоге могут стать более привлекательными для пеллет, изготовленных из травы. Вам нужно будет не только найти покупателя для вашего продукта, вы также должны принять во внимание, что большинству пользователей топливных пеллет необходимы поставки только в зимние месяцы. Тем не менее, важно отметить, что ваши инвестиции в пеллетное оборудование с большей вероятностью окупятся, если вы сможете эксплуатировать объект большую часть года. Постоянная работа может быть необходима, если вы хотите окупить свои инвестиции в оборудование и работать рентабельным образом.

Таким образом, неэнергетические рынки в конечном итоге могут стать более привлекательными для пеллет, изготовленных из травы. Вам нужно будет не только найти покупателя для вашего продукта, вы также должны принять во внимание, что большинству пользователей топливных пеллет необходимы поставки только в зимние месяцы. Тем не менее, важно отметить, что ваши инвестиции в пеллетное оборудование с большей вероятностью окупятся, если вы сможете эксплуатировать объект большую часть года. Постоянная работа может быть необходима, если вы хотите окупить свои инвестиции в оборудование и работать рентабельным образом.

Ссылки

Демирбас, А. «Расчет высшей теплотворной способности биотоплива». Топливо 76, вып. 5 (1996): 431-34.

Лехтикангас, П. «Качественные свойства гранулированных опилок, отходов лесозаготовки и коры». Биомасса и биоэнергия 20 (2001): 351-60.

Мани С., С. Сохансандж, X. Би и А. Турхоллоу. «Экономика производства топливных пеллет из биомассы». Прикладная инженерия в сельском хозяйстве 22, вып. 3: 421-26.

3: 421-26.

Мани С., Л. Табил и С. Сохансандж. «Влияние силы сжатия, размера частиц и содержания влаги на механические свойства гранул биомассы из трав». Биомасса и биоэнергия 30 (2006): 648-54.

Макдермотт, М. «Во Флориде открывается крупнейший в мире завод по производству пеллет из биомассы». Новости TreeHugger, 13 июня 2008 г. По состоянию на октябрь 2008 г.

Институт пеллетного топлива. Стандартная спецификация PFI для бытового/коммерческого сгущенного топлива. Арлингтон, Вирджиния: Институт пеллетного топлива, 2008 г.

Самсон Р., С. Бейли Стамлер и К. Хо Лем. Оптимизация управления просом для производства товарных топливных пеллет. Резюме проектов Фонда исследований и развития альтернативных возобновляемых видов топлива. Канада: REAP, 2006.

Шмидт А., А. Зшецше и В. Ханч-Линхарт. Проанализируйте фон биогенен Бреннштоффен. TU Wien: Institut für Verfahrens-, Brennstoff- und Umwelttechnik, 1993.

Шари, Л. «Анализ пшеничной соломы Agripellets». Эйршир, Шотландия: Knight Energy Services, 2005 г. По состоянию на октябрь 2008 г.

Эйршир, Шотландия: Knight Energy Services, 2005 г. По состоянию на октябрь 2008 г.

Penn State Biomass Energy Center

Подготовлено Дэниелом Чолкошом, адъюнкт-профессором-исследователем Департамента сельскохозяйственной и биологической инженерии штата Пенсильвания

Отзыв Тома Х. Уилсона, Penn State Extension, и Томаса О. Уилсона, Департамент сельскохозяйственной и биологической инженерии

Как производятся гранулы?

Производство грануляторов

Каждый день грузовики с сырьем доставляются на грануляторы и могут прибывать в различных формах. Некоторым сырьем могут быть опилки, щепа, лом лесопильных заводов и даже целые деревья, непригодные для производства пиломатериалов. Сырье может быть зеленым или свежесрезанным, частично сухим или даже высушенным в печи. При одинаковой обработке этого сырья конечный продукт имеет постоянное содержание влаги, теплотворную способность, содержание золы и характеристики горения. Очень важно, чтобы все производители пеллет производили пеллеты в соответствии с одними и теми же стандартами, чтобы устройства на пеллетах горели и нагревались одинаково. Вот некоторые из процессов:

Вот некоторые из процессов:

Дробилки и молотковые мельницы

Некоторые заводы по производству пеллет начинают свой процесс с того, что большие куски древесины пропускают через дробилку для обработки. Они необходимы только для заводов, которые принимают это неоднородное сырье. Существует множество различных конфигураций заводов по производству пеллет в зависимости от источника сырья. Хотя у них нет измельчителей, почти у всех есть молотковая мельница в начале процесса измельчения. Эти машины собирают опилки и древесную щепу и измельчают их до одинакового меньшего размера, что делает сушку и продавливание гранул быстрыми и равномерными.

Сушилки

Если на грануляторах используется свежесрезанное сырье, материал, подверженный воздействию погодных условий или высокой влажности, или смесь сырьевых материалов, которая может содержать влагу, они должны высушить опилки до постоянного уровня влажности. Большие сушильные барабаны могут использовать природный газ, пропан, горелки для опилок или другое топливо для нагрева барабана, удаляя лишнюю влагу.

Гранулятор

После сушки опилки прессуются через фильеры под высоким давлением. Этот процесс заставляет опилки нагреваться и высвобождать естественные лигнины в древесине, которые связывают опилки вместе. Мельница также определяет плотность гранул, диаметр, прочность и длину. Все эти характеристики очень важны для стабильной работы пеллетного котла.

Охлаждение и хранение

Гранулы выходят из мельницы при температуре от 200 до 250 градусов и мягкие. Градирня используется для снижения температуры и затвердевания гранул. После охлаждения их обычно хранят в большом бункере в ожидании расфасовки или раздачи.

Упаковка в мешки или навалом

Наиболее распространенный способ распространения в США – это расфасовка гранул в 40-фунтовые полиэтиленовые пакеты и их укладка на поддоны или салазки. Эти салазки могут содержать от одной до полутора тонн топлива, в зависимости от канала сбыта. Упаковка гранул добавляет от 25 до 30 долларов за тонну в полиэтиленовые пакеты, поддоны, пакеты с внешним покрытием, термоусадочную пленку, а также на рабочую силу и оборудование для их укладки и упаковки.