Доменное производство | Металлургический портал MetalSpace.ru

Доменное производство

- Образование и карьера

- Интерактивный учебник

Online учебник

На основе современных представлений рассмотрены основные металлургические производства

АНАЛИТИКА

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях

Производство и наука

- Эколого-экономическая эффективность реновации технических изделий июль 22, 2019

- Сжиженный природный газ март 19, 2018

- Ветроэнергетика в России, развитие технологии в ветроэнергетике янв 23, 2018

Методические материалы

- Модернизация барабанных летучих ножниц — Дипломный проект дек 03, 2020

- Схема рециклинга автомобильных катализаторов, содержащих металлы платиновой группы авг 15, 2018

- Историко-реконструкторское движение в России фев 04, 2017

Интерактивный учебник

- Как правильно согнуть металлический квадрат апр 01, 2020

- Сталь с полимерным покрытием янв 04, 2019

- Топливо из ТБО дек 17, 2018

Потенциал Забайкальского .

..

..Обработка металлов …

Пластическая деформация …

Металлургические технологии …

Основоположники отечественной …

Основоположники отечественной …

Русская средневековая .

..

.. Русская средневековая …

ИНТЕРАКТИВ

Интерактивная картина мира металлов на ключевых этапах истории цивилизации

Энциклопедия «Металлургия и время»

- «Дредноуты» и «крупповские пушки» март 10, 2014

- Преимущества получения ферромарганца в электропечах март 09, 2014

- Проблемы производства доменных ферросплавов март 08, 2014

Металлургические объекты

- Музей истории МИСиС.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 - Доменная печь Лиенсхютте (Lienshytte blast-furnace) авг 28, 2014

- Железоделательный завод Энгельсберг (Engelsbergs bruk) авг 27, 2014

Обучающие игры

- Маша и компания — Таланты дек 07, 2014

- Маша и компания — Игры на природе дек 06, 2014

- Легенды огня и металла Часть 3.

Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014

Copyright © 2011 — 2022 MetalSpace

3.3. Выплавка чугуна | Материаловед

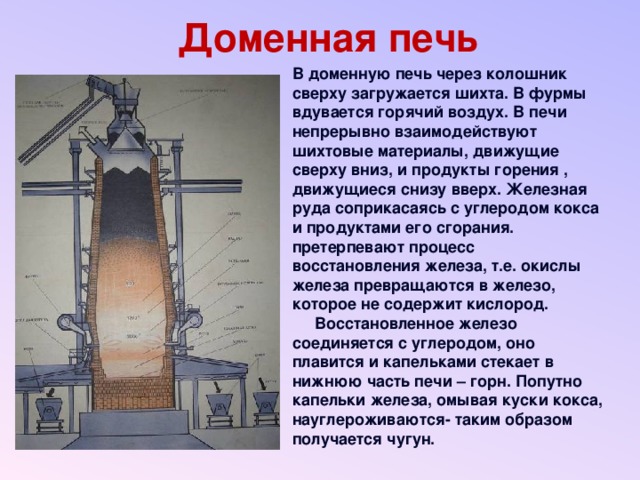

Чугун выплавляют в печах шахтного типа – доменных печах.

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твёрдым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются следующие задачи:

- восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава;

- оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

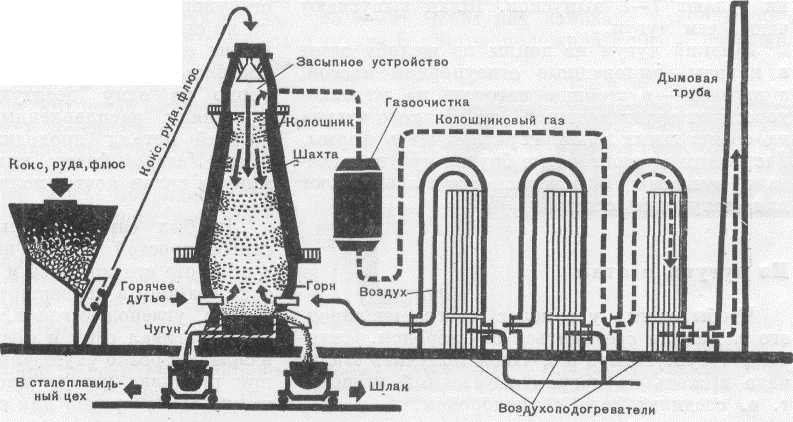

Процесс доменной плавки непрерывный. Сверху в печь загружают сырые материалы, а в нижнюю часть через фурмы подают нагретый воздух и топливо (жидкое или газообразное). Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою энергию. Опускающаяся шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, большее его количество достигает фурм, где сгорает.

Сверху в печь загружают сырые материалы, а в нижнюю часть через фурмы подают нагретый воздух и топливо (жидкое или газообразное). Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою энергию. Опускающаяся шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, большее его количество достигает фурм, где сгорает.

Устройство и работа доменной печи

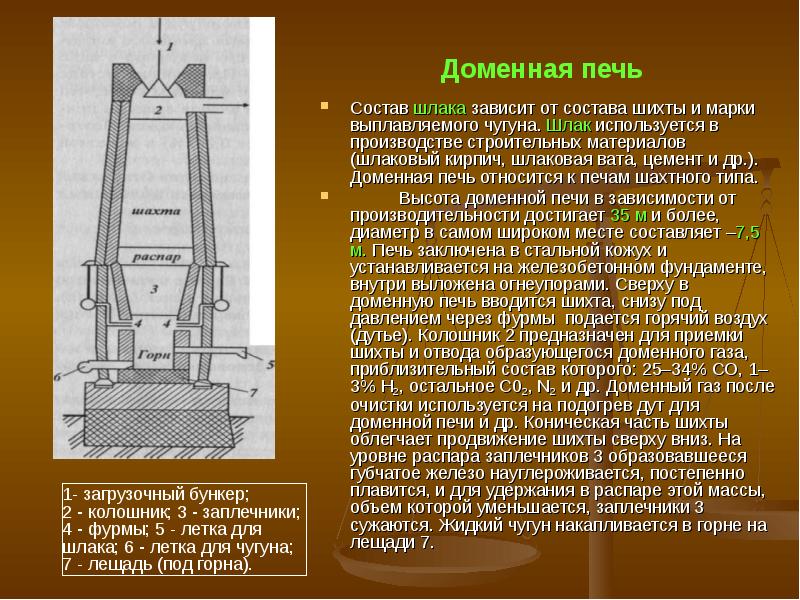

Доменная печь (рис. 1) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15, выполненную из углеродистых блоков.

Доменная печь

Рис. 1. Устройство доменной печи

В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые, передвигаясь по мосту 12 к засыпному аппарату, и опрокидываются и высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подаютса новые порции шихты, чтобы весь полезный объём был заполнен.

Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании.

Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000…5000 м3.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Горение топлива. Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

С+O2=CO2+Q;

CH4+2O2=CO2+2H2O(пар)+Q.

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0С.

Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

CO2+C=2CO-Q;

H2O+C=CO+H2-Q.

Образуется смесь восстановительных газов, в которой окись углерода CO является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0С у колошника.

Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0С начинается восстановление оксидов железа.

Восстановление железа в доменной печи.

Закономерности восстановления железа выявлены академиком А.А. Байковым.

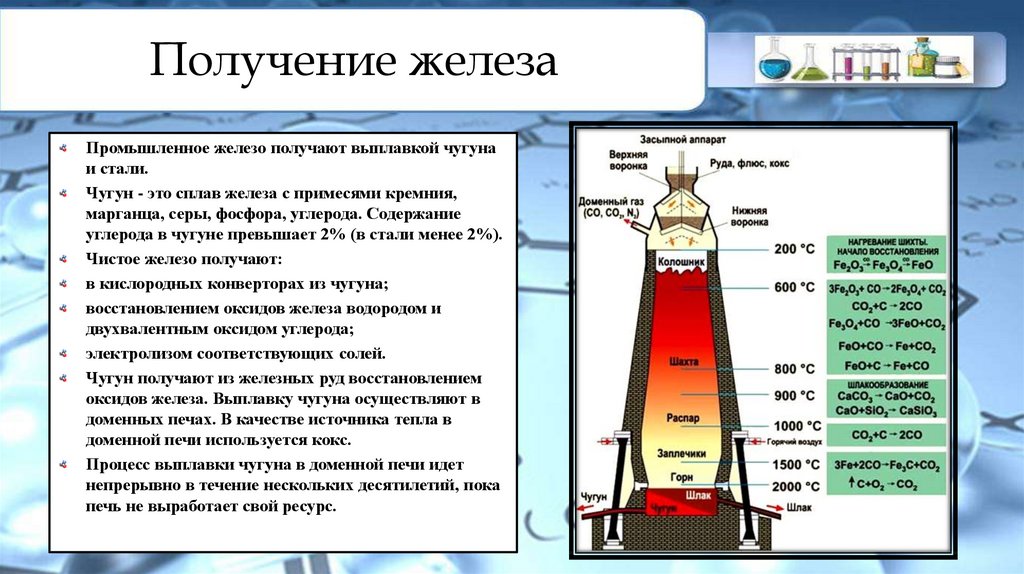

Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Fe2O3 → Fe3O4 → FeO → Fe.

Температура определяет характер протекания химических реакций.

Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород.

Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции

FeO+C=Fe+CO— Q.

Восстановление газами (CO и H2) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах по реакциям

3Fe2O3+CO=2Fe3O4+CO2+Q;

Fe3O4+CO=3FeO+CO2-Q;

FeO+CO=Fe+CO2+Q.

За счет CO и H2 восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0C восстановленное из руды твёрдое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0C восстанавливаются из руды, и серой, содержащейся в коксе.

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат Al2O3, CaO, MgO, SiO2, MnO, FeO, CaS. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади).

Отверстие чугунной летки в огнеупорной кладке заделывают огнеупорной массой. Летку открывают бурильной машиной, после выпуска чугуна закрывают огнеупорной массой.

Чугунная летка находится на некотором расстоянии от кладки лещади, поэтому создается «мертвый слой» чугуна высотой 500…1000 мм. Это делается для предохранения верхних слоев лещади от разъедания шлаками.

Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные или мартеновские цехи или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек — слитков массой 45 кг.

Производство железа — Химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 649

Производство железа из руды включает окислительно-восстановительную реакцию, проводимую в доменной печи. Железная руда обычно представляет собой смесь железа и большого количества примесей, таких как песок и глина, называемых жильной породой. Железо в железных рудах встречается в виде оксидов железа. В результате этих примесей железо должно быть сначала отделено от пустой породы, а затем превращено в чистое железо. Это достигается методом пирометаллургия , высокотемпературный процесс. Высокие температуры необходимы для восстановления железа и окисления известняка, что будет показано ниже.

Железная руда обычно представляет собой смесь железа и большого количества примесей, таких как песок и глина, называемых жильной породой. Железо в железных рудах встречается в виде оксидов железа. В результате этих примесей железо должно быть сначала отделено от пустой породы, а затем превращено в чистое железо. Это достигается методом пирометаллургия , высокотемпературный процесс. Высокие температуры необходимы для восстановления железа и окисления известняка, что будет показано ниже.

Введение

Производство железа из руды включает окислительно-восстановительную реакцию, проводимую в доменной печи. Печь заполнена сверху оксидом железной руды, чаще всего гематитом (\(Fe_2O_3\)), но также может быть магнетитом (\(Fe_3O_4\)), углеродом, называемым коксом, и известняком (\(CaCO_3\)). Для целей данного обсуждения будет показан оксид железной руды гематит (\(Fe_2O_3\)). Кстати, гематит получил свое название от греческого слова, означающего кровь, из-за цвета одной формы его порошка. Древние греки считали, что большие залежи гематита образовались в результате сражений, которые велись, и кровь от этих сражений стекала в землю.

Древние греки считали, что большие залежи гематита образовались в результате сражений, которые велись, и кровь от этих сражений стекала в землю.

Чтобы начать процесс, поток горячего воздуха нагнетается в нижнюю часть печи, что помогает создать большие колебания температуры: нижняя температура составляет 2273 К, а верхняя 473 К. Количество кислорода строго контролируется, чтобы угарный газ является основным продуктом, как показано:

\[2C (s) + O_2 \; (g) \longrightarrow 2CO (g) + \rm{heat}\]

Точно так же углерод и монооксид углерода способствуют восстановлению оксида железа (III) с получением нечистого металла, как показано:

\[Fe_2O_3\; (т) + 3C \, (т) \longrightarrow 2Fe (ж) + 3CO_2 (ж)\]

\[Fe_2O_3 \; (т) + 3CO_2 (ж) \longrightarrow 2Fe (л) + 3CO_2 \; (g)\]

Одним из наиболее интересных моментов этой окислительно-восстановительной реакции является то, что большая часть образовавшегося диоксида углерода сама восстанавливается, когда он вступает в контакт с несгоревшим коксом и производит больше восстановителя. По мере продолжения процесса расплавленный чугун стекает вниз по печи и собирается на дне, откуда удаляется через отверстие в боковой стенке. При охлаждении нечистое железо становится хрупким и в некоторых случаях мягким из-за присутствия мелких примесей, таких как сера и фосфор.

По мере продолжения процесса расплавленный чугун стекает вниз по печи и собирается на дне, откуда удаляется через отверстие в боковой стенке. При охлаждении нечистое железо становится хрупким и в некоторых случаях мягким из-за присутствия мелких примесей, таких как сера и фосфор.

Таким образом, нечистое железо, поступающее со дна печи, подвергается дальнейшей очистке. Наиболее распространенным методом является основная кислородная печь. В печи кислород вдувается в нечистое железо. Это жизненно важно, потому что кислород окисляет фосфор и серу, проявляющиеся в следующих окислительно-восстановительных реакциях:

\[P_4 (s) + 5O_2 \;(g) \longrightarrow P_4O_{10} \; (ж)\]

\[S_8(s)+8O_2\; (ж) \longrightarrow 8SO_2 \; (g)\]

Оксиды либо выделяются в виде газов, либо реагируют с основными оксидами, которые добавляют или используют для футеровки печи. На этом заключительном этапе очистки удаляется большая часть примесей, и в результате получается обычная углеродистая сталь. Таким образом железо получают в процессе окисления-восстановления.

Таким образом железо получают в процессе окисления-восстановления.

Внешние ссылки

- Видео, демонстрирующее производство стали: http://www.youtube.com/watch?v=Yov7Z0rMyHI&feature=related

- Видео, демонстрирующее химию железа: video.google.com/videoplay? do…ron+production

Ссылки

- Kotz, John C. Treichel, Paul Jr. Химия и химическая реактивность: Четвертое издание. Saunders College Publishing, 1999.

- Хаускрофт, Кэтрин Э. Шарп, Алан Г. Неорганическая химия: второе издание. Пирсон Прентис Холл, 2005.

Iron Production распространяется под лицензией CC BY-NC-SA 4.0, автором, ремиксом и/или куратором является LibreTexts.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или страница

- Лицензия

- CC BY-NC-SA

- Версия лицензии

- 4,0

- Показать страницу TOC

- № на стр.

- Теги

- доменная печь

- кокс

- гематит

- примеси

- Железо

- Производство чугуна

- известняк

- магнетит

- окислительно-восстановительный

- пирометаллургия

Производство чугуна — Печь Хоупвелл, Национальный исторический памятник (Служба национальных парков США)

Расплавленный чугун вытекает из трубы печи. Печь Хоупвелла производила отливки и чугун с 1771 по 1883 год.NPS Фото

Древняя алхимия поддерживала печь Хоупвелл: превращение минерала в металл. С тех пор, как 4000 лет назад люди научились извлекать железо из руды, основной процесс не изменился. Оксид железа нагревается в интенсивном пламени, питаемом углеродным топливом. Кислород в руде соединяется с угарным газом, выделяющимся из топлива, и выделяется в виде CO 2 . Остается железо. Высота доменной печи позволяет восходящим газам предварительно нагревать руду и дает железу большее расстояние для опускания по мере его размягчения, поэтому оно поглощает больше углерода из топлива. Поскольку температура плавления железа падает по мере увеличения содержания углерода, железо становится полностью расплавленным. Добавляется «флюс» на основе кальция, обычно известняк. Флюс соединяется с примесями в руде и образует шлак.

С тех пор, как 4000 лет назад люди научились извлекать железо из руды, основной процесс не изменился. Оксид железа нагревается в интенсивном пламени, питаемом углеродным топливом. Кислород в руде соединяется с угарным газом, выделяющимся из топлива, и выделяется в виде CO 2 . Остается железо. Высота доменной печи позволяет восходящим газам предварительно нагревать руду и дает железу большее расстояние для опускания по мере его размягчения, поэтому оно поглощает больше углерода из топлива. Поскольку температура плавления железа падает по мере увеличения содержания углерода, железо становится полностью расплавленным. Добавляется «флюс» на основе кальция, обычно известняк. Флюс соединяется с примесями в руде и образует шлак.

Ресурсы

Основные ингредиенты для производства железа — железная руда, известняк и углеродное топливо — одни из самых распространенных на Земле, но встречаются не везде. Ранние печи были построены там, где эти материалы были доступны.

Железо обычно находится в сочетании в форме гематита, магнетита, используемого в Хоупвелле, или других железных руд . Большая часть железной руды добывалась в небольших карьерах. В качестве флюса можно использовать любое вещество, содержащее кальций, например морские ракушки, но для большинства печей 9Известняк 0162 был дешевым и имелся в изобилии.

Американские леса были настолько обширны, а добыча угля была настолько дорогой до того, как были построены железные дороги, что ранние железные плантации, такие как Хоупвелл, производили собственное топливо. Они медленно сжигали и аккуратно складывали дрова, чтобы получить древесный уголь , почти полностью углеродное топливо, горящее с сильным жаром. Большой спрос на древесный уголь означал, что первые печи располагались в лесах.

Нужен был еще один ингредиент: воздух. Он направлялся в горн под давлением с помощью водометной дробеметной машины, поднимая огонь в печи до температуры плавления (около 3000°F).

Процесс

Жизнь железной плантации вращалась вокруг постоянно работающей ревущей печи. Его закрывали обычно раз в год – для ремонта внутренних стен и очага. Пока он был «в работе», его циклы заполнения и врезки задавали ритм жизни в Хоупвелле. Это требовало пристального внимания. Рабочие постоянно подкармливали его, следили за его пламенем и слушали звук взрыва. Для рабочих у печи это была горячая и тяжелая работа, требующая защитной обуви и фартуков. Каждые полчаса наполнители сбрасывали в устье туннеля от 400 до 500 фунтов железной руды, от 30 до 40 фунтов известняка и 15 бушелей древесного угля. Не имея датчика, основатель использовал свой наметанный глаз, чтобы оценить форму и цвет пламени из дымохода, а также цвет и консистенцию расплавленного железа. Это говорило о том, была ли температура правильной и пропорции ингредиентов правильными. При температурах, которые могли достигать 3000°F, расплавленное железо стекало к очагу, чтобы его выпускали, когда литейщик решит, что оно готово. В Хоупвелле он обычно открывал печь каждые 12 часов, в 6 утра и 6 вечера. После того, как водостоки сливали шлак, железо можно было выпускать двумя способами. Он мог течь прямо в «свинарник» на полу литейного цеха (он был похож на выводок кормящих свиней), где затвердевал и превращался в готовый к продаже чугун. Или его можно было разливать в большие ковши, отливать в формы. Этот процесс повторялся два раза в день, пока печь была в дутье.

В Хоупвелле он обычно открывал печь каждые 12 часов, в 6 утра и 6 вечера. После того, как водостоки сливали шлак, железо можно было выпускать двумя способами. Он мог течь прямо в «свинарник» на полу литейного цеха (он был похож на выводок кормящих свиней), где затвердевал и превращался в готовый к продаже чугун. Или его можно было разливать в большие ковши, отливать в формы. Этот процесс повторялся два раза в день, пока печь была в дутье.

NPS Фото

Продукт

Чтобы получить максимальную прибыль от расплавленного чугуна, вы должны отливать готовую продукцию в печи. Формовщики отлили несколько предметов: лемеха, горшки, грузы для пояса и весов, пушку и дробь. Но по мере того, как железные печи становились все более распространенными в домах 1800-х годов, Hopewell построила свою работу на печных плитах.

Литые изделия приносили прибыль, но век требовал и товаров, для которых печное хрупкое высокоуглеродистое железо не годилось.