В настоящее время основной способ получения чугуна — плавка железных руд в доменных печах. Для плавки необходим ряд сырых материалов, таких как флюсы, железные или марганцовые руды, а также топливо. В качестве топлива используется кокс, который, по сути, является каменным углем. Роль кокса – обеспечить процесс восстановительной энергией и определенным количеством тепла. Давайте рассмотрим производство чугуна более подробно. Так как это сложный и длительный процесс, то его описание займет много времени.

Топливо для плавки

Как было отмечено выше, в качестве топлива используют кокс. Но, помимо этого, допустимо использование мазута, угольной пыли и природного, а также коксового газов. Тем не менее практически всегда в качестве основного горючего применяют именно кокс. Это вещество, которое образуется при удалении летучих газов из угля при температуре от 900 до 1 200 градусов. Сегодня это единственный вид твердого топлива, который сохраняет свою исходную форму во время движения от колошника к горну. В принципе, к этому материалу выдвигаются жесткие требования, которые касаются механической прочности и жесткости, что нужно для восприятия больших нагрузок в нижней части доменной печи. Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Руды для плавки

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Подготовка руды к плавке

Нельзя добыть железную руду из земли и тут же забросить ее в загрузочное устройство доменной печи. Сначала необходимо несколько улучшить технико-экономические показатели, что позволит использовать для получения чугуна относительно бедные руды, которых в земной коре значительно больше. К примеру, увеличение железа в руде всего на 1% приводит к экономии кокса на 2% и к увеличению производительности ДП на 2,5%. На первом этапе руда дробится на фракции, а дальше проходит грохочение. Последнее мероприятие необходимо для разделения железной руды по крупности. Дальше идет усреднение, где выравнивается химический состав. Один из самых важных и сложных этапов – обогащение. Суть процесса заключается в удалении пустых пород с целью увеличения содержания в руде железа. Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.Еще о доменном процессе

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Основные марки чугуна

Чугун – сплав железа с углеродом. Содержание последнего элемента не должно быть меньше 2,14%. Помимо этого, присутствуют и другие элементы, такие как кремний, фосфор, сера и др. Углерод обычно находится или в связанном состоянии (цементит), или же в свободном (графит). Чугун можно поделить на следующие виды:

- Литейный – имеет маркировку Л1-Л6 и ЛР1-ЛР7.

- Передельный чугун – маркируется как П1 и П2. Если материал предназначается для отливок, то это ПЛ1 и ПЛ2. Металл с большим содержанием фосфора обозначается как ПФ1,ПФ2, ПФ3. Помимо этого, есть и высококачественный передельный чугун – ПВК1, ПВК2 и ПВК3.

- Серый – СЧ10, СЧ15, СЧ20,СЧ25, СЧ30 и СЧ35.

- Ковкий чугун – КЧ30-6, ЧК45-7,КЧ65-3 и др. Если после букв стоят цифры, то они обозначают временное усилие на разрыв.

- Легированный чугун, имеющий специальные свойства, обозначается буквой «Ч»;

- Антифрикционный (серый) – АЧС.

Можно говорить о том, что любой вид чугуна имеет свое дальнейшее назначение. К примеру, передельный используется для переделки в сталь и для производства отливок. В это же время марки ПЛ1 и ПЛ2 отправятся в литейный цех, а П1 и П2 будут использованы в сталеплавильном производстве.

Влияние различных соединений на свойства

Независимо от вида и марки чугуна есть ряд элементов, которые значительно влияют на его свойства и технические характеристики. В качестве примера возьмем серый чугун. Повышенное содержание кремния способствует понижению температуры плавления и значительно улучшает его технологические и литейные свойства. По этой простой причине в литейный цех обычно отправляют чугун с большим содержанием этого элемента. А вот марганец – это своего рода противоположность кремнию. Однако он является полезным химическим элементом, так как увеличивает прочность и твердость изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.Про науглероживание железа

Восстановленное в ДП железо поглощает в себя самые различные химические элементы и углерод в том числе. Как результат, образуется полноценный чугун. Как только он появляется в твердой форме, сразу же начинается его науглероживание. Сам процесс заметен при относительно невысоких температурах в 400-500 градусов. Кроме того, стоит отметить, что чем больше углерода в составе железа, тем ниже температура плавления. Однако когда металл находится уже в жидком состоянии, процесс протекает несколько интенсивней. Нужно понимать, что после того, как в чугуне будет окончательное количество углерода, изменить это уже будет невозможно. Такие элементы, как марганец и хром, способствуют увеличению содержания углерода, а кремний и фосфор уменьшают его количество.

Немного о литейном производстве

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.Еще кое-что интересное

Стоит обратить ваше внимание на то, что литейное производство использует металл, который был получен в доменной печи. По сути, при вторичной плавке получают изделия с требуемыми свойствами, которые изменяются в плавильной печи. В это же время отливки, химический состав которых оставляют неизменным в литейном производстве, изготавливают крайне редко. В частности это касается чугуна. Когда нужно получить деталь из черного металла, помимо чугуна, в печь загружают ряд модификаторов, флюсов, раскислителей, а также стальной лом и штыковой чугун. Последний нужен для получения стальных и чугунных отливок. Сам же процесс производства чугуна мало чем отличается от доменного производства.

Заключение

Помимо рассмотренных нами, существуют и другие способы производства чугуна. К примеру, плавка в мартеновских печах. Но этот метод морально устарел, так как он слишком энергозатратный, хотя качество металла находится на хорошем уровне. Совсем другое дело – конвертерный способ, который, наоборот, только набирает популярность с каждым годом. К примеру, производство чугуна в России в конвертерах занимает около 30-45% от всего производства. Конвертерный метод обладает рядом существенных преимуществ, одно из них – высокая скорость плавки. Кроме того, из конвертера чугун переливается непосредственно в формы и используется по назначению. Стоит отметить, что остановить ДП невозможно, так как производство непрерывно. В крайнем случае имеет место консервация, при которой кокс тлеет в горне. Если же доменная печь останавливается, то проще построить новую, нежели запустить старую.

Производство чугуна и стали

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3 nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

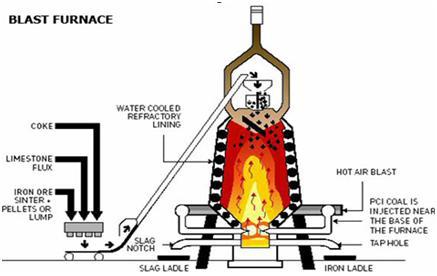

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. (Агломерат – это определённым образом подготовленная руда, спечённая с флюсом, в данном случае – с известняком.) Через специальные отверстия (фурмы) в нижнюю часть домны подаётся горячий воздух, обогащённый кислородом. В нижней части домны кокс сгорает, образуя СO2, который, поднимаясь вверх и проходя сквозь слои накалённого кокса, взаимодействует с ним и образует СО:

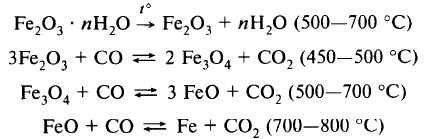

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe 3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь: мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Конспект урока по химии «Производство чугуна и стали. Доменная печь». Выберите дальнейшее действие:

Производство чугуна: химия и физика

Первичный чугун получают в доменных печах путем восстановления окислов железа в металлическое железо. Условия в этих печах таковы, что железо чрезмерно насыщается углеродом и выходит из домны в виде чугуна. Этот чугун, кроме того, содержит повышенное содержание различных примесей кремния, марганца, фосфора и других.

Принцип производства чугуна практически не изменился с самых древних времен. Древние доменные печи были из глины и производили несколько килограммов чугуна в сутки. Современные доменные печи — самые большие печи в мире — способны производить в сутки до 6000 тонн чугуна.

Чугун производят путем проведения в доменной печи химических реакций железных и марганцевых руд с восстановителями – окисью углерода и атомарным углеродом. Эти восстановители образуются в результате сжигания в печи топлива – кокса, мазута, природного газ и измельченного каменного угля. Кроме железной руды и топлива применяют и другие материалы, в первую очередь, флюсы. Флюсы необходимы для понижения температуры плавления пустой породы железной руды, перевода в шлак серы, фосфора, золы, сжигаемого топлива и образования легкоплавкого жидкотекучего шлака, который удаляется из печи.

Основные материалы для доменной печи

1) Железняки – источник железа.

2) Кокс – топливо и восстановитель.

3) Известняк – при высокой температуре разлагается в образованием СаО, который действует как флюс и переводит кремнистые пустые породы в шлак CaSiO3.

4) Воздух – поддерживает горение кокса с выделением тепла. Удаляет некоторые неметаллические примеси (кремний, мышьяк) в виде летучих оксидов. Окисляет окись железа FeO в руде до Fe2O3, что способствует сохранению железа в руде. Окись железа FeO, основная по природе, реагирует с SiO2 c образованием шлака FeSiO3. Воздух делает руду пористой, что способствует однородному восстановлению железа.

Железные руды

В земной коре содержится около 50 % железа в виде окислов, сульфидов и других соединений – всего около 200 различных минералов. Горные породы, из которых технически возможно и экономически целесообразно извлекать металлы называют рудами.

К железным рудам относят красный, бурый, магнитный и шпатовый железняки. Эти руды содержат много соединений железа, из которых его извлекают, и пустой породы, которая относительно легко отделяется при переработке.

Минералы в железных рудах

Основными рудообразующими минералами железа являются гематит, лимонит и магнентит.

Гематит – красный железняк. Содержит железо в виде безводной окиси железа Fe2O3. Содержание железа в красных железняках составляет 45-65 % при небольшом количестве вредных примесей.

Лимонит – бурый железняк. Содержит железо в форме водных окислов типа nFe2O3×mH2O. В буром железняке – 25-50 % железа.

Магнетит – магнитный железняк. Содержит железо в основном в виде закись-окиси железа Fe 3O4, обладающего магнитными свойствами. Магнетиты – самые богатые железные руды – содержат 40-70 % железа.

Подготовка руды для производства чугуна

Для нормальной работы доменной печи она должна загружаться кусковым материалом оптимальных размеров. Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Оптимальными считают размер кусков шихты 30-80 мм. Более крупные куски измельчают до оптимального размера.

С другой стороны, при дроблении материалов и при добыче руды наряду с крупными кусками образуется мелочь, также не пригодная к плавке. Такие материалы окусковывают до нужных размеров методами агломерации и скатывания.

Кроме агломерации и скатывания производят обогащение руды. Обогащением называют предварительную обработку руды без изменения химического состава основных минералов и их агрегатного состояния. Обогащение руды производят для повышения содержания в ней железа. При этом из руды удаляется значительная часть пустой породы. При обогащении руд применяют различные методы: промывание руды, метод флотации, гравитационный метод и магнитное обогащение.

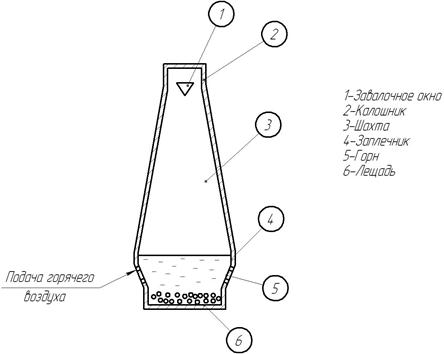

Конструкция доменной печи

Доменная печь представляет собой печь шахтного типа. Типичная доменная имеет внизу диаметр 6-8 м и высоту 20-36 м. Самая большая домна, японская, имеет диаметр 14,9 м. Профиль доменной печи и ее температурные зоны показаны на рисунке 1.

Рисунок 1 – Профиль доменной печи. Материалы на входе и выходе.

Рисунок 1 – Профиль доменной печи. Материалы на входе и выходе.

Основные химические реакции

Доменная плавка

Доменная плавка заключается в раздельной загрузке в верхнюю часть печи (колошник) офлюсованного агломерата и кокса. Их располагают в печи слоями. Шихта нагревается за счет тепла горения кокса в горячем воздухе, который вдувается в нижней части домны. Шихта постепенно опускается вниз. В результате физико-химического взаимодействия компонентов шихты и поднимающихся газов в нижней части печи – горне – образуются два несмешивающихся жидких слоя – чугун на лещади горна и шлак – над чугуном.

Жидкий чугун выпускают каждые 2-3 часа, в больших печах – каждый час. Шлак из печи выпускают вместе с чугуном. Их разделяют с помощью специальных затворов.

Доменная печь обычно работает непрерывно в течение нескольких лет – до 10 лет.

Физико-химические процессы в доменной печи

В доменной печи одновременно происходят следующие процессы:

1) горение углерода топлива и образование восстановителей;

2) разложение компонентов шихты;

3) восстановление окислов;

4) науглероживание железа и образование чугуна;

5) образование шлака.

Горение топлива и образование восстановителей

Горение углерода топлива происходит в нижней части печи при взаимодействии воздуха при температуре 1000-1300 ºС с коксом:

С + О2 = СО2 .

Образующийся углекислый газ поднимается к раскаленному коксу и взаимодействует с ним по реакции с образованием восстановителя СО:

СО2 + С = 2СО.

Восстановитель СО в присутствии железа разлагается по реакции с образованием атомарного сажистого восстановителя С:

2СО = С + СО2.

Восстановление окислов железа

Главная задача доменного процесса – восстановление железа из его оксидов. Основную роль в восстановлении железа играют окись углерода и атомарный сажистый углерод, которые образуются в результате доменного процесса.

Зоны реакций восстановления и их температуры в доменной печи показаны на рисунке 2.

Рисунок 2 – Схема восстановления окислов железа

Рисунок 2 – Схема восстановления окислов железа

при производстве чугуна в доменной печи

Восстановление окислов железа идет в следующей последовательности:

Fe2O3 → Fe3O4 → FeO → Fe

Основными реакциями восстановления являются следующие:

Fe2O3 + 3C = 2Fe + CO

3Fe2O3 + CO = 2Fe3O4 + CO2

Fe3O4 + CO = 3FeO + CO2

FeO + CO = Fe +CO2

В восстановлении железа также участвует водород, который образуется из воды, которая содержится в шихте.

Науглероживание железа

Науглероживание железа происходит за счет взаимодействия твердого губчатого железа с углеродом:

3Fe + 2CO = Fe3C + CO2.

Сплав железа с углеродом имеет температуру плавления ниже, чем у чистого железа. В результате этого образуются капли жидкого чугуна, которые стекают на дно горна (лещадь) через слой раскаленного кокса, насыщаясь при этом углеродом.

Образование доменного шлака

Основными реакциями образования шлака являются следующие:

CaCO3 → CaO + CO2

CaO + SiO2 = CaSiO3

Побочные реакции восстановления примесей

В результате побочных реакций происходит восстановление примесных элементов – марганца, кремния и фосфора:

MnO2 + 2C = Mn + 2CO

SiO2 + 2C = Si + 2CO

Ca3(PO4)2 + 3SiO2 = 3CaSiO3 + P2O5

P2O5 + 5C + 2P + 5CO

Таким образом, в доменной печи мы получаем своего рода загрязненное примесями железо, то есть чугун, который содержит больших количествах свободный углерод, а также примесные элементы – марганец, кремний и фосфор.

Доменный чугун

Типичный химический состав доменного первичного чугуна:

Железо (Fe) = 93,5-95,0%

Кремний (Si) = 0,30-0,90%

Сера (S) = 0,025-0,050%

Марганец (Mn) = 0,55-0,75%

Фосфор (P) = 0,03-0,09%

Титан (Ti) = 0,02-0,06%

Углерод (C) = 4,1-4,4%

Из доменного первичного чугуна выплавляют сталь. Процесс выплавки стали, грубо говоря, заключается в снижении в железе содержания углерода и очистке его от чрезмерного содержания марганца, кремния, фосфора и других примесей.

Производство чугуна в России, история развития

На протяжении нескольких сотен лет Российская Федерация находится в числе мировых лидеров по производству чугуна. Данный сплав применяется в самых разных сферах промышленности, используется для создания художественных и декоративных изделий. Эксперты говорят: чугун – это неотъемлемая часть жизни человека, он заслуженно считается одним из самых востребованных материалов. Сегодня мы предлагаем поговорить о черной металлургии, производстве чугуна и стали, их влиянии на человека. Обратимся и к хронике развития литейного дела в целом: вас ждут исторические факты и интересная информация!

История: медно-каменный век

Чугун – это металл, история которого насчитывает тысячи лет, ее корни уходят в эпохи до нашей эры. Вообще, историки датируют первые свидетельства возникновения металлургии VI-V тысячелетием до нашей эры. Тогда человек еще использовал камень для создания орудий, но ему уже попадались медные самородки. Принимая самородки за обычные камни и обрабатывая их тем способом, что применялся к любым камням, – просто ударяя друг от друга – человек понимал: данные камни не откалываются, а лишь деформируется, а потому им можно придать практически любую форму. Такой метод историки позднее назовут холодной ковкой. Так медь стала заменой камню, изготавливать рыболовные крючки, наконечники копий и кинжалы стало гораздо проще, к тому же качество таких изделий значительно превышало качество аналогов из камня и кости. В то же время усовершенствовалась обработка дерева, появилась возможность изготавливать мелкие детали. Кстати, ученые доказали: на тех территориях, где активно использовалась медь, появление колеса произошло существенно раньше. Это доказывает тот факт, что развитие человечества неразрывно и тесно связано с развитием металлургии.

Бронзовый век

Когда люди научились создавать бронзу – сплав, состоящий из меди и олова, человечество вступило в Бронзовый век. Сегодня историки не могут ответить на вопрос о том, как именно человек изобрел такой сплав. Большая часть исследователей считает: произошло это по чистой случайности, когда в емкость с расплавленной медью попало олово. Факт остается фактом: на протяжении целой тысячи лет люди воевали бронзовыми мечами и готовили еду в бронзовых котелках.

Железный век

Историки утверждают: добыть железо было куда проще, чем медь или олово. Все дело в том, что она встречается в виде окиси и закиси повсеместно. Так почему люди не начали применять железо раньше? Ответ прост: производство этого металла – процесс невероятно сложный и трудоемкий, проходящий в несколько этапов. На изучение данного процесса потребовалось не одно столетие развития. Потому неудивительно, что металлурги тех времен в народе считались настоящими колдунами, горящими магические вещи.

Первые упоминания о чугуне

Страной, в которой началось производство чугуна, сегодня считается Китай. Историки говорят, что произошло это примерно в пятом веке до нашей эры. В Поднебесной были крайне популярны монеты, предметы домашней утвари и разнообразное оружие, производимые из чугуна. До наших времен дошло множество чугунных отливок, к примеру, великолепный чугунный лев, высота которого составляет 6 метров, а длина – 5. Ученые доказали: эта статуя была отлита за один раз, что, несомненно, свидетельствует о большом мастерстве первых китайских металлургов.

Интересный факт: во всем мире началом производства ковкого чугуна считается XIX век нашей эры, хотя достоверно известно, что в Китае из него делали мечи еще до Рождества Христова!

Зарождение производства в России

Когда же началось производство чугуна в России? Археологические раскопки, проводимые на территории крупных городов Золотой Орды, доказывают: появление и развитие данного производства в России началось еще во времена татаро-монгольского ига! Определенную роль в этом сыграла близость монгольского царства к Китаю.

Практически во всех татаро-монгольских городах проживали русичи, которые имели здесь и собственные мастерские, и торговые ряды. Они не только перенимали знания местных мастеров, но и делились своими. После того как Орда пала, технологии продолжили развиваться и совершенствоваться. Уже в XVI веке, при Василии Третьем и Иване Грозном, производство литейного чугуна стало активно применяться в артиллерии, в основном из него изготавливались ядра и небольшие пушки. Тогда же, говорят историки, чугун применялся и в отливке колоколов. Основное производство проходило в таких городах, как Москва и Тула. Стоит отметить, что вплоть до XVII века подобных технологий Европа не знала, а потому заводы России могли активно экспортировать различные орудия и ядра из чугуна в европейские страны.

Активное развитие

Во времена Петровской эпохи началось активное развитие производства чугуна и стали. Царь понимал: увеличение металлургических мощностей приведет Россию к развитию. Для реализации невероятных планов у Петра I было все необходимое: и материалы, и технологии производства. Именно при этом царе началось активное строительство заводов в Сибири, на Урале. За все время правления Петра Великого объемы производства чугуна и стали были увеличены в 770 раз, в России появилось 16 крупных металлургических заводов. Развитие продолжалось и после смерти императора, в конце XVIII века на территории Российской империи находилось более сотни заводов, страна стала мировым лидером в данной сфере. Одновременно с развитием отрасли развивались и отрасли применения металла. Из чугуна теперь изготавливали не только оружие, но и посуду, памятники, ворота и ограды.

Стоит отметить, что отечественные доменные печи, применяемые для производства чугуна, были признаны лучшими в мире. Для них была характерна наибольшая производительность даже при минимальных затратах. В XIX веке литейные были отделены от доменных, что позволило не только специализировать процесс, но и механизировать его. Именно в этот период появились труболитейные предприятия, цеха, производящие отливки ковкого чугуна.

Россия – мировой лидер

В XX веке Россия оборотов не сбавила и осталась лидером по отливке чугуна. В СССР от общего количества литья металлов объемы чугуна составляли порядка 75%.Он был сырьем номер один, его основными потребителями являлись оборонная промышленность и сельское хозяйство. Именно из чугуна специалисты изготавливали детали и различные агрегаты для техники. Стоит отметить, что и сегодня Россия сохраняет лидирующие позиции по объему производства и применения чугуна. Из него делают не только крупногабаритную продукцию, но и такую тонкую работу, как элементы ворот, украшения, печное литье и сувениры!

Производство чугуна: необходимое оборудование

Начнем с определения. Чугуном принято называть сплав железа с углеродом, причем углерода здесь должно быть не менее 2%. Так как же происходит процесс производства чугуна? В первую очередь для этого необходима огромная доменная печь. Ее габариты поражают: высота такой печи составляет 30 м, а внутренний диаметр равен 12 м. Самая широкая часть печи называется распаром, нижняя, через которую в печь попадает горячий воздух, — горн, верхняя – шахта. Кстати, на верхней части находится специальное отверстие – колошник, который закрывается специальным затвором. Принцип работы доменной печи заключается в противотоке: снизу в нее подается воздух, а сверху – материалы. Необходимые для производства чугуна материалы включают в себя флюс (без него не может образоваться шлак), кокс (он необходим для нагрева воды, ее расплавления и восстановления) и руду (которая, собственно, и является основным сырьем).

Для производства также потребуются:

- вагонетки;

- транспортеры;

- бункеры;

- специальный кран и др.

Сырье

Знакомство со сплавами, производством чугуна и стали начинается еще в школе – эта тема предусмотрена в рабочей программе по химии. В учебниках рассматриваются состав железной руды: это само рудное вещество, то есть карбонаты железа, силикаты и окислы, и пустая порода, состоящее из доломита, песчаника, известняка и кварцита. Следует отметить, что в разной руде может присутствовать разное количество рудного вещества. Именно по этому критерию руду разделяют на бедную и богатую. Первая отправляется на обогащение, а вторая может сразу использоваться в производстве.

Для того чтобы произвести тонну чугуна, потребуются: три тонны руды, тонна кокса, двадцать тонн воды. Количество флюса зависит от того, к какому типу относится руда.

Виды железных руд

Прежде чем мы перейдем к знакомству с процессом производства чугуна, предлагаем информацию о видах железных руд. Это может быть:

- Бурый железняк. Для него характерно содержание 25-50% железа в форме так называемых водных окислов. Пустая порода отличается глинистостью.

- Гематит (его еще называют красным железняком). Это безводная окись, содержание вредных примесей здесь минимально. Железа здесь около 45-55%.

- Магнитный железняк. Содержание железа составляет здесь около 30-37%. Пустая порода – кремнеземистая масса.

- Сидерит (второе его название – шпатовый железняк) крайне легко окисляется, переходя при этом в форму бурого известняка.

Технология производства

Технология производства чугуна состоит из нескольких этапов. Начинается все с подготовки руды: ее сортируют по химическому составу и, конечно, размеру. Крупное сырье дробят, а мелкие частицы или рудную пыль окусковывают. На этом же этапе происходит и обогащение бедных руд. Кроме того, в процессе подготовки удаляется значительная часть пустой породы, соответственно, содержание железа при этом увеличивается. Следующий этап технологии производства чугуна – подготовка топлива. Начинается все с кокса. В ходе данного этапа кокс подвергается грохочению – из него удаляют всю ненужную мелочь, которая может привести к потере топлива. Следующий этап доменного производства чугуна подготовка флюсов. Плюсы измельчается, из него отсеивают мелочь. После проведения этой процедуры все материалы загружаются в печь. Затем начинается непосредственно доменное производство чугуна: печь заправляют коксом, добавляют агломератор (так называется спеченная с флюсом руда), и снова вносят кокс.

Температуру, необходимую для выплавки, поддерживают с помощью вдувания подогретого воздуха. В процессе сгорания кокса в горне образуется углекислый газ. CO2, проходя через кокс, становится CO. Далее окись углерода восстанавливает основную часть руды. При этом процессе железо становится твердым, переходя в ту часть печи, воздух в которой очень горячий. Здесь железо растворяется углерод внутри себя. Собственно, так и выглядит производство чугуна в доменной печи. Жидкий чугун из печи попадает в специальные ковши, из которых его выливают в предварительно подготовленные формы. Возможно выливание в специальные сборники-смесители, в которых сплав на протяжении некоторого времени будет сохраняться в жидком виде. Одновременно с доменным производством чугуна восстанавливается кремний, марганец и ряд других примесей.

Виды чугуна

Существует всего два вида чугунов: белые и серые. Разница между ними заключается в химическом составе и процессе термической обработки. Так, белые чугуны – результат очень быстрого охлаждения, тогда как серые получаются в результате медленного охлаждения. Для белых характерны такие качества, как хрупкость и твердость. Они крайне тяжело поддаются резке, в ее процессе от них откалываются куски. Потому белые чугуны используются только в качестве заготовок для производства других марок чугуна. Например, в результате обжига данного вида получаются ковкие чугуны. Обратите внимание: название «ковкий» не имеет ничего общего с процессом ковки. По мнению историков, появилось оно из-за того, что прежде из чугуна с такими характеристиками делали подковы. Такой вид активно применяется в сельскохозяйственном машиностроении и в автопромышленности. Главное отличие серых чугунов – пластичность, сочетающаяся с высокой прочностью. Это позволяет использовать их в таких сферах, как станкостроение, сельское хозяйство и автомобильная промышленность, бытовое использование.

Кстати, существуют так называемые половинчатые чугуны. Они имеют промежуточные свойства белых и серых видов. К тому же, регулируя интенсивность охлаждения данного сплава, можно получить разнообразные отливки, которые будут отличаться прочностью, пластичностью и другими свойствами. К чугунам со специальными свойствами относятся:

- антифрикционные, применяемые для изготовления втулок, валов, подшипников;

- износостойкие, необходимые для создания насосного оборудования, различных деталей для азотной промышленности, печного литья;

- жароскойкие, которые используются при изготовлении печного литья, трубокомплексов и газотурбинных двигателей;

- жаропрочные, подходящие для того, чтобы изготовить из них обжиговые печи детали арматуры и котлов;

- стойкие к коррозии, незаменимые для изготовления различных деталей в химической и авиационной промышленности, которые используются в агрессивных средах.

Характеристики чугуна

Для качественного чугуна характерны следующие качества:

- отличная теплоемкость;

- неплохая устойчивость к появлению коррозии;

- повышенная жаростойкость.

Эти и другие характеристики позволяют применять чугун и в быту, и в тяжелой промышленности. Особой популярностью пользуется посуда из чугуна российского производства. Из этого материала изготавливают не только сковороды и кастрюли, встречаются фондю, жаровни, формы для запекания, сотейники и грили.

Стоит отметить, что посуда из данного материала одинаково хорошо подходит для жарки блинов, приготовление тушеного мяса, каш, для томления плова. Дело в том, что чугун достаточно медленно нагревается, однако превосходно аккумулирует тепло и равномерно его распределяет. Эксперты говорят: производство посуды из чугуна занимаются разные компании. Все они выпускают изделия примерно одинакового качества. Из всего этого многообразия особо выделяется продукции петербургского завода «Нева». Именно этот завод является одним из крупнейших производителей чугунной посуды на территории Российской Федерации.

Производство чугуна — Студопедия

Чугуном называется сплав железа с углеродом, содержащий более 2% С.

Процесс получения чугуна начинают с добычи железной руды в карьерах. Сырьем является руда, содержащая 50% оксида железа (Fe2О3). Руду подвергают обогащению, то есть отделению пустой породы, затем дроблению и агломерации. Руду пропускают через магнитные сепараторы, после чего количество железа в ней достигает 2/3 от объема. Затем ее концентрируют с известняком, коксом и спекают. Получают пористые куски – агломерат.

Обогащение руды может производиться гравитацией, флотацией и магнитной сепарацией.

Сущность гравитации – отделение руды от пустой породы, заключается в пропускании сильной струи воды через дно вибрирующего сита, в котором находится руда. При этом пустая порода перемещается в верхние слои и уносится водой, а рудные материалы остаются.

Обогащение флотацией для железных руд применяют редко. Оно основано в избирательном применении некоторых минеральных частиц, взвешенных в водной среде с поверхностями пузырьков воздуха, с помощью которых эти минеральные частицы поднимаются на поверхность. При магнитной сепарации, измельченную руду подвергают действию магнита, тем самым, отделяют ее от пустой породы.

Получение чугуна из железных руд осуществляется в доменных печах. Чугун — важнейший продукт доменной плавки. В этих печах получают литейные и передельные чугуны.

Рис 3.1 Схема доменной печи

Современную домну не заметить нельзя – это огромная, высотой до 70 метров башня. В ее чреве тысячи тонн раскаленных железоуглеродистых и других шихтовых материалов непрерывно превращаются в чугун. Поступающая сверху шихта движется вниз, а навстречу, пронизывая ее насквозь, рвется огненный смерч — вдуваемый под давлением нагретый воздух.

Сущность доменной плавки сводится к раздельной загрузке в верхнюю часть печи, называемую колошником, агломерата, кокса и флюсов, которые располагаются в шахте печи слоями. При нагреве шихты за счет горения кокса, обеспечиваемого, вдуваемым в горн, горячим воздухом, в печи идут смешанные физико-химические процессы, и шихта постепенно опускается навстречу поднимающимся горячим газам. В результате взаимодействия компонентов шихты и газов в нижней части печи, называемой горном, образуется два жидких слоя материалов – чугун и шлак. Шлак, как более легкий продукт, располагается над чугуном.

В верхней части горна расположены фурменные отверстия, через которые в печь под давлением 300 кПа подается обогащенный кислородом воздух при t=900…1200°С.

Жидкий чугун выпускают через каждые 2 – 3 часа (а в крупных печах ежечасно). Выливающийся из печи через летки чугун выносит с собой и шлак, находящийся в печи над ним. Шлак предварительно отделяют от чугуна с помощью перекрывающих затворов. Кроме того, часть шлака выпускают из доменной печи до выхода чугуна через шлаковую летку.

После выпуска чугуна летку забивают пробкой из огнеупорной глины с помощью электромагнитной пушки.

Печь представляет собой стальной сварной кожух, который имеет систему охлаждения водой. Внутренняя полость печи выложена высококачественным шамотным кирпичом, а отдельные части печи изготовлены из прессованных углеродистых блоков.

Процесс, протекающий в печи можно условно разделить на следующие этапы:

· горение углерода топлива;

· разложение компонентов шахты;

· восстановление оксидов;

· науглероживание железа;

· шлакообразование.

Горение углерода топлива происходит главным образом возле фурм, где основная масса кокса встречается с кислородом, нагретым до t =900…1200°С. Образующиеся при этом углекислота вместе с азотом воздуха, поднимаясь, встречается с раскаленным коксом и взаимодействует по реакции:

СО2 + С = 2СО.

Разложение компонентов шихты протекает различно – в зависимости от ее состава.

При работе с шихтой, содержащей флюсы и часть сырой руды, важным процессом является разложение известняка флюса по реакции:

СаСо3 = СаО + СО2.

Восстановление оксидов может происходить окисью углерода.

Главная цель доменного процесса – восстановление железа из его оксидов, которое проходит по следующей схеме:

Fe2O3 → Fe 3O4 → FeO→ Fe.

Главную роль в восстановлении оксидов играет угарный газ:

3 Fe2O3 + СО = 2 Fe 3O4 + СО2 + Q

Fe 3O4 + CO = 3FeO+ СО2 + Q.

Затем происходит образование твердой железной губки:

3 FeO + СО = Feтв+ СО2 + Q

3 Fe + 2СО = Fe 3С + СО2.

Fe 3С =4 – 4,4% углерода в чугуне (цемент).

Шлакообразование очень активно в области распора после окончания процессов восстановления оксидов железа в доменной печи. Шлак состоит из оксидов пустой породы и золы кокса, а так же флюса, специально добавленного в печь, чтобы обеспечить достаточную жидкотягучесть шлака при t=1400…1450°С.

При слишком легкоплавком шлаке не успевает восстанавливаться значительная часть оксидов железа, которая выносится с этим шлаком из зоны восстановления. Доменный процесс осложняется и при слишком тугоплавком шлаке.

Шлак так же используют в промышленности – шлаковые гранулы перерабатывают на цемент и другие строительные материалы.

В печах получают литейные и передельные чугуны. Передельные чугуны предназначены для переработки в сталь и содержат 3,5 – 4,5 % С, 0,5 – 1,3 % Si, 0,2 – 1,15 % Мn , до 0,2 % Р и ~ 0,07 % S(серы).

Передельный чугун перевозят в ковшах в сталеплавильный цех и заливают в миксер – цилиндрическое хранилище жидкого чугуна, вмещающее до 2000т.

Миксер выложен шамотным кирпичом, он может наклоняться и, в случае необходимости, обогреваться форсунками.

В литейных чугунах повышенное содержание фосфора 0,15 … 1,2 % и кремния от 0,7 до 3,75 %.

Литейный чугун (серый и белый) отводят к разливочным машинам, где его разливают в изложницы, закрепленные на непрерывно движущемся наклонном конвейере. Чтобы ускорить охлаждение чугуна, изложницы, после затвердевания в них металла, орошаются холодной водой, затем при повороте конвейера пятидесятикилограммовые пушки выпадают из изложниц.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Дать определение чугуна.

2. Какое сырье используется для получения чугуна?

3. Какие способы обогащения руды имеют место в металлургии?

4. Сущность гравитации, флотации и магнитной сепарации.

5. Виды чугунов, получаемые в доменных печах.

6. Назвать основные части доменной печи.

7. Сущность доменной плавки чугуна.

8. Назвать основные этапы получения чугуна.

9. Какие материалы включаются в шлак?

3.2 Производство стали

Сталь – это железоуглеродистый сплав, где углерода содержится до 2%.

Чугун является сплавом железа, содержащим углерод. Его состав может кроме них включать марганцевые, фосфорные, кремниевые, серные и др. компоненты. Изначально материалами для производства чугуна служат железосодержащие руды, топливные материалы, флюсы. Как правило, в виде сырья для производств чугуна применяются железняки, имеющие в составе от 30 до 70% железа и прочих химических веществ в пустой породе, а также вредных серо- и фосфоросодержащих соединений. Топливным материалом для производства чугуна служит кокс, представляющий собой результат сухой, то есть без участия воздуха, переработки каменного коксугля. Применяемые флюсы, чаще всего это кварц, доломит, песчаники и известняки, позволяют снизить температуру расплавления пустой породы, а также привести ее вместе с золой от топлива к шлаку.

Доменное производство чугуна

Наибольшее применение нашел в производстве чугуна доменный процесс. Он включает ряд физических, физико-химических, а также механических проявлений, наблюдаемых в действующей доменной печи. Помещенные в эту печь исходные компоненты (кокс, железосодержащие материалы с флюсами) при прохождении всех операций преобразуются в сплав чугуна, выделяющиеся доменные газы со шлаками. Задача доменного производства чугуна – создание этого сплава из железосодержащих компонентов посредством их переплавления в доменных печах в очень высокой температуре.

Поэтому доменный цех – один из важнейших в структуре завода по производству чугуна. Помимо этого производство чугуна в доменной печи – основа для изготовления стали, прокатных изделий – конечной продукции металлургического цикла других предприятий. Часть чугуна является товарным продуктом, поставляемым в твердом виде в форме небольших слитков (чушек). Их получают на разливочных машинах, установленных в стороне от доменного цеха в специальном разливочном отделении. Другая часть чугуна идет на производство сталей. Газ, получаемый в ходе процесса производства чугуна, используют в мартеновском и коксохимическом производствах в металлургии. Он служит основным топливом нагревательных устройств прокатных цехов, доменных воздухонагревателей.

Чугун выплавляется в печах, куда помещаются, чередуясь слоями, железосодержащие компоненты с флюсами, топливом. От воздействия своей массы они спускаются в низ печи, куда в особые отверстия подается подогретый воздух под определенным давлением. Он поддерживает нужные условия горения загруженного кокса. Технологический процесс производства чугуна предполагает восстановление железа, а также других элементов из их окислов. В процессе восстановления кислород отнимают от окислов и получают из них компоненты или окислы меньшего содержания кислорода.

Одним из ведущих способов производства чугуна считается восстановление железа от действия окиси углерода. Она образуется от сгорания в горне печи природного газа. Еще стоит отметить, что восстановление железа, предусмотренное технологией производства чугуна для данных печей, осуществляется постепенно, в процессе поэтапного извлечения кислорода из окислов. Доменный процесс предполагает, что в процессе восстановления железа участвуют как окиси углерода, так и непосредственно сам твердый углерод.

Определенное количество железа также восстанавливается с помощью водорода. В схеме производства чугуна восстановление железа от действия водорода или окиси углерода считается непрямым (то есть косвенным), а восстановление с помощью твердого углерода называют прямым. На самом деле восстановление железа в данном случае осуществляется двумя стадиями. К моменту достижения железорудным составом зоны распада доменной печи, где установилась температура около 1000°С и больше, окислы железа успевают частично восстановиться непрямым путем в зоне, где действуют менее высокие температуры. В результате их прямого разложения углеродом получается полное восстановление железа.

Производство высокопрочного чугуна

При производстве высокопрочного чугуна большое место отводится науглероживанию железа. Чугун с такими характеристиками образуется, когда восстановленное в доменной печи из рудного материала железо принимает в себя много углерода и прочих элементов. Начало процесса науглероживания железа характеризуется его образованием в губчатом состоянии на участке печи, где действует температура до 500°С. Только что восстановленное железо выступает в качестве катализатора, способствующего распаду окиси углерода на два компонента: двуокись и сажистый углерод. В итоге распада окиси углерода от температуры 550-650°С получаются карбиды железа, прочих металлов. Наделенный особой активностью, сажистый углерод активно вступает в химическое взаимодействие с частицами железа.

При температуре в 1000°С и больше карбид железа распадается на железо с углеродом. С ростом количества углерода температура в процессе плавления становится существенно ниже. Так, чистое железо расплавляется при температуре от 1539°С, а сплав его с углеродом способен плавиться уже от 1147°С. Плавление сплава происходит в зонах доменных печей, где действуют высокие температуры, то есть внизу шахты. Образующийся жидкий сплав и есть чугун. При стекании вниз он, омывая раскаленные части кокса, еще больше науглероживается.

Науглероживание металла завершается ниже уровня шлаковой летки – в металлоприемнике. Здесь на соотношение углерода с металлом оказывает влияние содержание других компонентов. Итоговое наполнение углеродом при производстве серого чугуна, например, может зависеть от стойкости карбидов, которая в большой степени определяется содержащимися в чугуне примесями. Например, примесь марганца способствует науглероживанию металла, так как он входит в состав карбида, растворяющегося в чугуне. Аналогичное действие оказывают ванадий, хром, титан. Кремний с фосфором или сера препятствуют образованию карбидов. Из-за этого ферромарганец и зеркальные чугуны всегда содержат больше углерода, чем чугуны передельные, ферросилиций или полученные в литейном производстве чугуны.

В ходе плавления восстанавливается не только само железо, но и ряд различных элементов, находившихся в рудной массе. В составе шихтовых материалов в печи, помимо окислов железа, поступают еще окислы и отдельные химические элементы, такие как марганец, хром, ванадий, титан, свинец, медь, цинк, мышьяк и др. Они в полностью или частично восстановленном виде вместе с частицами серы попадают в чугун и влияют на его свойства в худшую или в лучшую сторону. В основах производства чугуна считается, что чаще всего ценными примесями служат кремний с марганцем, а вредоносными – сера с фосфором.

Наличие в чугуне серных компонентов можно уменьшить до оптимального предела путем внедоменного обессеривания. Если выдержать чугун с 2% марганца в ковше-чугуновозе или миксере, то некоторый объем серы в различных ее соединениях с марганцем перейдет из состава металла в шлак. Это возможно благодаря уменьшению растворяемости данного соединения в металлах от снижения температуры. Подобное обессеривание в ковше чугуна может достичь 60%. Кроме этого существуют еще методы внедоменного обессеривания чугунов. В производствах чугуна в мире довольно часто в этих целях используют обессеривающие присадки, такие как известь, кальцинированная сода или металлический магний.

Особенности процесса производства чугуна

В процессе плавления в горн с общей смесью стекает расплавленный шлак. Благодаря его плотности, меньшей, чем у чугуна, он всплывает поверх него. Это явление наблюдается в районе распара печи. Первоначальный шлак получается от сплавления находившихся в пустых породах руд, а также флюсах окислов. При стекании вниз, в процессе накапливания шлак значительно меняется по составу. Благодаря реакциям с компонентами не полностью прогоревшего кокса, расплавляющегося чугуна в нем получают восстановление из своих окислов марганец с железом, а кроме того растворяются соединения серы, зола и кокс.

Равномерность работы доменных печей, качественное производство отливок из чугуна с его видом зависят от таких свойств шлака, как плавкость, вязкость, текучесть, температура плавления, серопоглотительная способность. Данные качества шлака продиктованы его химическим наполнением, минералогическими свойствами исходных шихтовых компонентов. Химическое содержание шлака предопределяет итоговый состав чугуна, этим объясняется тот факт, что для производства различных чугунов (литейного, передельного и др.) обычно выбирают шлак с определенными свойствами. Расплавленные шлаки и получаемый чугун поочередно выпускаются в особые отверстия – шлаковую и чугунную летки, сначала шлак, потом чугун.

Литейное производство

Литейный цех АО «Омутнинский металлургический завод» специализируется на производстве средних и мелких литых изделий из cтали и чугуна. Цех производит изделия для металлургической промышленности, а также для машиностроительной и деревообрабатывающих отраслей промышленного производства. Вся продукция проходит лабораторный контроль с выдачей паспорта качества на изделия.

Наши преимущества

- Полный цикл производства позволяет изготавливать готовые изделия, начиная с разработки литейной технологии, моделирования процесса литья в программе LVMFlow, проектирования и изготовления модельной оснастки на основе получившихся результатов моделирования, получения годных отливок, их механической обработкой, термообработкой и последующей сборкой.

- На заводе внедрена автоматизация процессов разработки литейной технологии с помощью LVMFlow. Это позволяет запускать в производство отливки только после устранения всех возможных литейных дефектов на этапе проектирования, что гарантирует получение годных отливок в сжатые сроки без каких-либо дефектов, в том числе скрытых;

- Продолжительность ответа на заявку составляет от одного рабочего дня

- Завод имеет собственную аттестованную лабораторию. Контролируемые параметры отливок: химический состав, предел текучести, предел прочности, ударная вязкость. Дополнительно по желанию заказчика возможно предоставление протоколов исследований, которые включают в себя ультразвуковую дефектоскопию.

Технологии, используемые в литейном производстве

- Изготовление изделий из металла производится согласно существующим государственным и отраслевым стандартам. По желанию заказчика возможно изготовление по спецтребованиям.

Литье в песчано-глинистые смеси:

- Класс размерной точности по ГОСТ Р 53464-2009: 11-14

- Шероховатость поверхности отливок по ГОСТ 2789-73: Ra = 80-100 мкм

- Минимально допустимая толщина стенок – 5 мм

- Масса отливок от 1 кг до 5 т.

Литье в жидкостекольные смеси (ЖСС) и в холодно-твердеющие смеси (ХТС):

- Класс размерной точности по ГОСТ Р 53464-2009: 10-13

- Шероховатость поверхности отливок по ГОСТ 2789-73: Ra = 40-100 мкм

- Минимальная толщина стенок – 3 мм

- Масса отливок от 1 кг до 1 т

Сплавы, используемые в литейном производстве

Литейный цех использует в своём производстве различные металлические сплавы. Благодаря этому может выпускать изделия для широкого ряда производств.

Чугун

- Серый чугун ГОСТ 1412-85: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35;

- Высокопрочный чугун ГОСТ 7293-85: ВЧ40, ВЧ45, ВЧ50, ВЧ60;

- Легированный чугун со спецсвойствами ГОСТ 7769-82: ЧХ1, ЧХ16, ЧХ16М2, ЧХ32, ЧС5Ш и др.;

- Антифрикционный чугун ГОСТ 1585-85: АЧС-1, АЧС-5

Сталь

- Углеродистая сталь: 15Л, 20Л, 25Л, 35Л, 45Л, 55Л;

- Низколегированная сталь: 20ГЛ, 45ГЛ, 40ХЛ, 70ХЛ, 20ГСЛ, 30ХМЛ,

- Легированная сталь: 20Х13Л, 12Х17Л.

- Жаропрочная сталь: 40Х24Н12СЛ, 12Х18Н9ТЛ, 30Х23Н7СЛ, 20Х25Н19С2Л и др.;

Стальное и чугунное литьё

Литейный цех специализируется на изготовлении отливок высокого качества, и предлагает производство высококачественных изделий на заказ как серийными тиражами, так и в единичном экземпляре. При этом основными материалами в литейном производстве служат различные марки чугуна и стали.

Высокое качество подготовленных форм для литья, позволяет производить отливки с минимальными припусками под последующую механическую обработку. Стальное литьё позволяет получить изделия сложных геометрических форм и потому часто является единственным методом производства металлических изделий сложной конфигурации. Чугунное литьё используется для производства деталей машиностроения, а так же для изготовления декоративных изделий – оград, чугунных ворот, заборов, памятников.

Вы можете сделать запрос на изготовление профиля по собственному чертежу.

Обзор

Чугун — это продукт плавки железной руды (также ильменита) с высокоуглеродистым топливом и восстановителем, таким как кокс, обычно с известняком в качестве флюса. Древесный уголь и антрацит также используются в качестве топлива и восстановителя.

Чугун получают путем плавки или железной руды в доменных печах или путем плавления ильменита в электрических печах.

Чугун поставляется в различных размерах и весах, от 3 кг до более 50 кг.

Чугун поставляется в различных размерах и весах, от 3 кг до более 50 кг.Подавляющее большинство чугуна производится и потребляется на комплексных металлургических комбинатах. В этом контексте термин «чугун» является чем-то неправильным: в интегрированных сталелитейных заводах чугун доменной печи передается непосредственно на сталелитейный завод в жидком виде, более известном как «горячий металл» или «доменный чугун».

Термин «чугун» относится ко времени, когда горячий металл отливали в слитки перед загрузкой на металлургический завод. Формы были разложены в песчаных пластах так, чтобы их можно было кормить от обычного бегуна.Группа плесени напоминала помет сосущих свиней, слитки называли «свиньями», а бегунка — «свиноматкой».

Торговый чугун

Торговый чугун — это холодный чугун, отлитый в слитки и проданный третьим сторонам в качестве сырья для сталелитейной и черной металлургии.

Торговый чугун изготавливается путем:

- специализированных торговых предприятий — вся продукция которых продается внешним покупателям: или

- Интегрированные сталелитейные заводы — с железом, которое является излишним по своим внутренним потребностям и отлитым в слитки и продано торговому рынку.

Виды товарного чугуна

Виды товарного чугуна включают три основных типа:

- основной чугун: используется в основном при производстве электродуговой стали

- литейный чугун (также известный как гематитовый чугун ): используется в основном при производстве отливок из серого чугуна в купольных печах

- чугун высокой чистоты (также известный как чугун с шаровидным графитом ): используется при изготовлении ковкого чугуна [также известного как чугун с шаровидным графитом или сфероидальным графитом — SG).

Существуют также различные подтипы, например, основной чугун с низким содержанием марганца , полузелевой чугун и т. Д.

Состав и характеристики

Чугун содержит не менее 92% Fe и имеет очень высокое содержание углерода, обычно 3,5 — 4,5%.

Другие компоненты приведены в таблице ниже:

| Чугунный тип | С | си | Миннесота | S | П |

|---|---|---|---|---|---|

| основной | 3.5 — 4,5 | ≤1.25 | ≤1.0 | ≤0.05 | 0,08-0,15 |

| Литейный завод | 3,5 — 4,1 | 2,5 — 3,5 | 0,5 — 1,2 | ≤0.04 | ≤0.12 |

| Высокая чистота / узелковый | 3.7 — 4,7 | 0,05 -1,5 | ≤0.05 | ≤0.025 | ≤0.035 |

Чугун поставляется в различных размерах и весах, от 3 кг до более 50 кг.

Преимущества в выплавке стали и черных металлов

Для получения дополнительной информации о чугуне и его преимуществах в выплавке стали и электродуговых печах (EAF), пожалуйста, ознакомьтесь с нашими информационными бюллетенями:

Отгрузка и обработка чугуна

Для целей кодекса Международной морской морской перевозки сыпучих грузов Международной морской организации, чугун классифицирует чугун как группу C (грузы, которые не подлежат разжижению и не представляют химической опасности).Пожалуйста, обратитесь к нашему руководству: Чугун: Руководство по транспортировке и обработке на терминалах

Чугун загружается различными способами, например, по конвейеру или в скипах.

,

Чугун загружается различными способами, например, по конвейеру или в скипах.

,• Китай: производство чугуна в 2020 году

• Китай: производство чугуна в 2020 году | StatistaПожалуйста, создайте учетную запись сотрудника, чтобы иметь возможность пометить статистику как избранное. Затем вы можете получить доступ к вашей любимой статистике через звездочку в шапке.

Зарегистрируйтесь сейчасПожалуйста, авторизуйтесь, перейдя в «Мой аккаунт» → «Администрирование».Тогда вы сможете пометить статистику как избранное и использовать оповещения личной статистики.

АутентифицироватьСохранить статистику в формате .XLS

Вы можете загрузить эту статистику только как Премиум-пользователь.

Сохранить статистику в формате .PNG

Вы можете загрузить эту статистику только как Премиум-пользователь.

Сохранить статистику в формате .PDF

Вы можете загрузить эту статистику только как Премиум-пользователь.

Показать ссылки на источники

Как Премиум пользователь вы получаете доступ к подробным ссылкам на источники и справочной информации об этой статистике.

Показать подробности об этой статистике

Как Премиум-пользователь, вы получите доступ к справочной информации и сведениям о публикации этой статистики.

Статистика закладок

Как только эта статистика обновится, вы сразу же получите уведомление по электронной почте.

Да, сохранить как любимый!

…и сделать мою исследовательскую жизнь проще.

Изменить параметры статистики

Для использования этой функции требуется как минимум Единый аккаунт .

Основной аккаунт

Познакомьтесь с платформой

У вас есть доступ только к основной статистике.

Эта статистика не входит в вашем аккаунте.

Единый аккаунт

Ваш идеальный старт с Statista

- Мгновенный доступ от до 1 м статистика

- Скачать в формате XLS, PDF и PNG

- Подробные ссылки

Корпоративный аккаунт

Полный доступ

Корпоративное решение, включающее все функции.

* Все товары требуют годового контракта; Цены не включают налог с продаж.

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Дополнительная статистика

Изучить больше о том, как Statista может поддержать ваш бизнес.

Национальное бюро статистики Китая. (9 июля 2020 г.) Производство чугуна в Китае с мая 2019 года по май 2020 года (в миллионах метрических тонн) [График]. В статистике. Получено 4 августа 2020 г., https://www.statista.com/statistics/226428/production-of-pig-iron-in-china-by-month/

Национальное бюро статистики Китая. «Производство чугуна в Китае с мая 2019 года по май 2020 года (в миллионах метрических тонн)». Диаграмма. 9 июля 2020 года. Статистика. По состоянию на 4 августа 2020 г. https: //www.statista.com / statistics / 226428 / производство чугуна в Китае по месяцам /

Национальное бюро статистики Китая. (2020). Производство чугуна в Китае с мая 2019 года по май 2020 года (в миллионах метрических тонн). Statista. Statista Inc. Доступ: 04 августа 2020 г. https://www.statista.com/statistics/226428/production-of-pig-iron-in-china-by-month/

Национальное бюро статистики Китая. «Производство чугуна в Китае с мая 2019 года по май 2020 года (в миллионах метрических тонн)». Statista, Statista Inc., 9 июля 2020 г., https://www.statista.com/statistics/226428/production-of-pig-iron-in-china-by-month/

Национальное бюро статистики Китая, Производство чугуна в Китае с мая 2019 года по май 2020 года (в миллионах метрических тонн) Statista, https://www.statista.com/statistics/226428/production-of-pig-iron-in-china-by-month/ (последний раз посещенный 4 августа, 2020)

Мы используем файлы cookie для персонализации контента и рекламы, предлагаем функции социальных сетей и анализируем доступ к нашему веб-сайту. В настройках вашего браузера вы можете настроить или отключить это, соответственно, и можете удалить любые уже размещенные куки.Подробнее см. В разделе справки вашего браузера (нажав клавишу F1). Пожалуйста, ознакомьтесь с нашим заявлением о конфиденциальности для получения подробной информации о том, как мы используем данные.

ОК.Обработка железа | Britannica

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали. Железная руда является одним из наиболее распространенных элементов на Земле, и одним из ее основных применений является производство стали. В сочетании с углеродом железо полностью меняет характер и становится легированной сталью. Encyclopædia Britannica, Inc. Просмотреть все видео этой статьиОбработка чугуна , использование процесса плавки для превращения руды в форму, из которой можно изготавливать изделия.В эту статью также включено обсуждение добычи железа и его подготовки к выплавке.

Железо (Fe) — это относительно плотный металл с серебристо-белым внешним видом и отличительными магнитными свойствами. Он составляет 5 процентов от массы земной коры и является четвертым наиболее распространенным элементом после кислорода, кремния и алюминия. Он плавится при температуре 1538 ° C (2800 ° F).

Железо аллотропно, то есть существует в разных формах. Его кристаллическая структура является объемно-центрированной кубической (ОЦК) или гранецентрированной кубической (ГЦК), в зависимости от температуры.В обеих кристаллографических модификациях базовой конфигурацией является куб с атомами железа, расположенными по углам. В модификации каждого куба есть дополнительный атом в центре ОЦК и в центре каждой грани в ГЦК. При комнатной температуре чистое железо имеет ОЦК-структуру, называемую альфа-ферритом; это сохраняется до тех пор, пока температура не поднимется до 912 ° C (1674 ° F), когда оно трансформируется в ГЦК-структуру, известную как аустенит. При дальнейшем нагревании аустенит остается до тех пор, пока температура не достигнет 1394 ° C (2541 ° F), после чего структура ОЦК вновь появляется.Эта форма железа, называемая дельта-ферритом, сохраняется до тех пор, пока не будет достигнута точка плавления.

Чистый металл податлив и легко поддается штамповке, но кроме специализированных электрических применений его редко используют без добавления других элементов для улучшения его свойств. В основном это встречается в железоуглеродистых сплавах, таких как стали, которые содержат от 0,003 до 2 процентов углерода (большинство лежит в диапазоне от 0,01 до 1,2 процента), и в чугунах с 2-4 процентами углерода.При содержании углерода, типичном для сталей, образуется карбид железа (Fe 3 C), также известный как цементит; это приводит к образованию перлита, который, как видно из микроскопа, состоит из чередующихся планок из альфа-феррита и цементита. Цементит тверже и прочнее феррита, но гораздо менее податлив, так что сильно меняющиеся механические свойства достигаются при изменении количества углерода. При более высоком содержании углерода, типичном для чугунов, углерод может выделяться в виде цементита или графита, в зависимости от условий производства.Опять же, широкий спектр свойств получается. Эта универсальность железоуглеродистых сплавов приводит к их широкому применению в технике и объясняет, почему железо является наиболее важным из всех промышленных металлов.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняИстория

Имеются данные, что метеориты использовались в качестве источника железа до 3000 г. до н.э., но извлечение металла из руд датируется примерно 2000 г. до н.э. Похоже, что производство началось в районах производства меди в Анатолии и Персии, где использование соединений железа в качестве флюсов для содействия плавлению могло случайно вызвать накопление металлического железа на днищах медеплавильных печей.Когда производство чугуна было налажено должным образом, появились два типа печей. Чашечные печи были построены путем выкапывания небольшого отверстия в земле и организации подачи воздуха из сильфона через трубу или фурму. Каменные шахтные печи, с другой стороны, полагались на естественную тягу, хотя они тоже иногда использовали фурмы. В обоих случаях плавка включала создание слоя раскаленного угля, в который была добавлена железная руда, смешанная с большим количеством угля. Затем происходило химическое восстановление руды, но, поскольку примитивные печи были неспособны достичь температур выше 1150 ° C (2100 ° F), нормальный продукт представлял собой твердый кусок металла, известный как блюм.Это могло весить до 5 кг (11 фунтов) и состояло из почти чистого железа с небольшим количеством захваченного шлака и кусочками угля. Изготовление железных артефактов тогда требовало операции формирования, которая включала нагревание цветов в огне и удар раскаленного металла для получения желаемых объектов. Изготовленное таким образом железо известно как кованое железо. Иногда кажется, что использовалось слишком много угля, и железоуглеродистые сплавы, которые имеют более низкие температуры плавления и могут быть отлиты в простые формы, были изготовлены непреднамеренно.Применение этого чугуна было ограничено из-за его хрупкости, и в раннем железном веке его использовали только китайцы. В других местах кованое железо было предпочтительным материалом.

Несмотря на то, что римляне строили печи с ямой, в которую можно было стекать шлак, мало что изменилось в методах производства железа до средневековых времен. К 15-му веку многие цветы использовали низкооборотные печи с гидроэнергией для приведения в действие сильфона, и цветок, который мог весить более 100 кг, был извлечен через верхнюю часть шахты.Окончательной версией этого вида очага расцвета была каталонская кузница, которая просуществовала в Испании до 19-го века. Другая конструкция, печь с высоким цветением, имела более высокий вал и развивалась в 3 метра (10 футов) высотой Stückofen , которые производили цветы настолько большие, что их приходилось удалять через переднее отверстие в печи.

Каталонский очаг или кузница использовались для плавки железной руды до относительно недавнего времени. Показан способ загрузки топлива и руды и примерное положение сопла, снабженного воздухом сильфоном. от H.E. McGannon (ed.), «Изготовление, формовка и обработка стали», 9-е изд., Авторское право, 1985 г., Ассоциация инженеров черной металлургииДоменная печь появилась в Европе в 15 веке, когда стало понятно, что чугун можно использовать для изготовления цельных орудий с хорошими свойствами удержания давления, но было ли это связано с влиянием Китая или было независимым развитием, неизвестно , Сначала различия между доменной печью и Stückofen были незначительными.Оба имели квадратное поперечное сечение, и основными изменениями, необходимыми для работы доменной печи, были увеличение соотношения угля и руды в шихте и выпускного отверстия для удаления жидкого железа. Продукт доменной печи стал известен как чугун из метода литья, который включал подачу жидкости в основной канал, соединенный под прямым углом к ряду более коротких каналов. Все это напоминало свиноматку, кормящую ее пометом, и поэтому отрезки твердого железа из более коротких каналов были известны как свиньи.

Несмотря на военный спрос на чугун, большинство гражданских применений требовало ковкого чугуна, который до этого производился прямо в цвету. Однако прибытие доменных печей открыло альтернативный производственный маршрут; это включало превращение чугуна в кованое железо с помощью процесса, известного как оштрафование. Куски чугуна были помещены в изысканный очаг, на котором уголь сжигался с обильным запасом воздуха, так что углерод в железе удалялся путем окисления, оставляя полутвердое ковкое железо позади.С 15-го века этот двухэтапный процесс постепенно заменил прямое производство железа, которое, тем не менее, сохранилось до 19-го века.

К середине 16-го века доменные печи работали более или менее непрерывно в юго-восточной Англии. Увеличение производства железа привело к нехватке древесины для древесного угля и его последующей замене углем в форме кокса — открытию, которое обычно приписывают Аврааму Дарби в 1709 году. Поскольку более высокая прочность кокса позволяла ему поддерживать больший заряд, стали возможны гораздо большие печи, и были достигнуты еженедельные объемы производства от 5 до 10 тонн чугуна.

Затем, появление парового двигателя для приведения в действие выдувных цилиндров означало, что доменная печь могла быть снабжена большим количеством воздуха. Это создало потенциальную проблему, заключающуюся в том, что производство чугуна намного превзошло бы производительность процесса навески. Несколько изобретателей пытались ускорить превращение чугуна в ковкий чугун, но самым успешным был англичанин Генри Корт, который в 1784 году запатентовал свою печь для лужения. к которому добавляли оксид железа для получения шлака.Перемешивание получающейся в результате «лужи» металла приводило к удалению углерода путем окисления (вместе с кремнием, фосфором и марганцем). В результате температура плавления металла возросла, и он стал полутвердым, хотя шлак оставался достаточно жидким. Затем металл был сформован в шарики и освобожден от максимально возможного количества шлака, после чего был извлечен из печи и сжат молотком. В течение короткого времени печи для лужения могли обеспечить достаточное количество железа для удовлетворения потребностей в оборудовании, но в очередной раз производительность доменной печи возросла в результате изобретения шотландцем Джеймсом Бомонтом Нильсеном в 1828 году печи горячего дутья для предварительного нагрева дутья. воздух и осознание того, что круглая печь работала лучше, чем квадратная.

Возможное сокращение использования кованого железа было вызвано рядом изобретений, которые позволили печам работать при температурах, достаточно высоких для плавления железа. Тогда было возможно производить сталь, которая является превосходным материалом. Во-первых, в 1856 году Генри Бессемер запатентовал свой конвертер для продувки воздуха через расплавленный чугун, а в 1861 году Уильям Сименс получил патент на свою регенеративную мартеновскую печь. В 1879 году Сидни Гилкрист Томас и Перси Гилкрист адаптировали конвертер Бессемера для использования с фосфорным чугуном; В результате базовый процесс Бессемера, или Томаса, получил широкое распространение на европейском континенте, где было много руд с высоким содержанием фосфора.В течение примерно 100 лет процессы с мартеновским и бессемеровским процессами совместно отвечали за большую часть производимой стали, прежде чем они были заменены на основные кислородные и электродуговые печи.

Помимо закачки части топлива через фурмы, доменная печь использовала те же принципы работы с начала 19-го века. Однако размер печи заметно увеличился, и одна большая современная печь может снабжать сталелитейный завод до 10 000 тонн жидкого чугуна в день.

В течение 20-го века было предложено много новых процессов производства железа, но только в 1950-х годах появились потенциальные заменители доменной печи. Прямое восстановление, при котором железные руды восстанавливаются при температурах ниже температуры плавления металла, возникло в таких экспериментах, как процесс Виберга-Содерфорса, введенный в Швеции в 1952 году, и процесс HyL, введенный в Мексике в 1957 году. Лишь немногие из этих методов выжили, и те, которые сделали, были значительно изменены.Другой альтернативный метод производства чугуна, сокращение выплавки, имел свои предшественники в электрических печах, используемых для производства жидкого чугуна в Швеции и Норвегии в 1920-х годах. Эта технология расширилась и теперь включает методы, основанные на кислородных сталеплавильных конвертерах, использующих уголь в качестве источника дополнительной энергии, и в 1980-х годах она стала центром обширной научно-исследовательской деятельности в Европе, Японии и Соединенных Штатах.

.Никелевый чугун — (NPI) — ферроникель низкого качества, изобретенный в Китае в качестве более дешевой альтернативы чистому никелю для производства нержавеющей стали. Он состоит из низкосортной никелевой руды, коксующегося угля и смеси гравия и песка в качестве заполнителя. Эта смесь … Википедия

Мировое производство чугуна, Таблица — ▪ Таблица В 000 метрических тонн Страна 1988 1989 1990 1991 1992 Мир 538 164 544 826 531 835 504 781 459 637 Советский Союз / СНГ 114 559 113 928 110 167 90 953 85 396 Япония 79 295 80 197 80 229 79 985 73 224 Китай 62 040 58,200 Китай 62,040 58,200 Китай 62,040 58,200 Китай 62,040 64,200 73 438 U.Универсал…