Производство чугуна в доменной печи

Производство чугуна – процесс, требующий наличия специального оборудования и соблюдения технологии. Рассмотрим его подробно, начиная от материалов, из которых выплавляется чугун, заканчивая самой технологией.

Итак, выплавка чугуна происходит в доменной печи. Сырьем для производства являются железные руды. Состав железной руды следующий: рудное вещество и пустая порода. Рудное вещество составляют окислы, силикаты и карбонаты железа. А в основе рудной породы находятся кварцит или песчаник. Существует несколько видов железной руды для производства чугуна.

Красный железняк

Окраска красного железняка варьируется от темно-красной до темно-серой. Железо, находящееся в составе красного железняка имеет вид безводной окиси.

Бурый железняк

Железо, находящееся в составе бурого железняка имеет вид водных окислов. Процент железа составляет варьируется от 25-50. Окраска может быть от желтой до буро-желтой.

Магнитный железняк

Железо представляет собой закись-окись. Процент его содержания в руде — 40-70. Данный вид железняка обладает ярко выраженными магнитными свойствами.

Шпатовый железняк

Железо в шпатовом железняке имеет вид углекислой соли. Содержание железа составляет 30-37%. Цвет желто-белый или серый.

Марганцевые руды

Марганцевые руды в процессе выплавки используются для повышения количества марганца и добавляются в шихту.

Существуют и другие классификации видов чугуна.

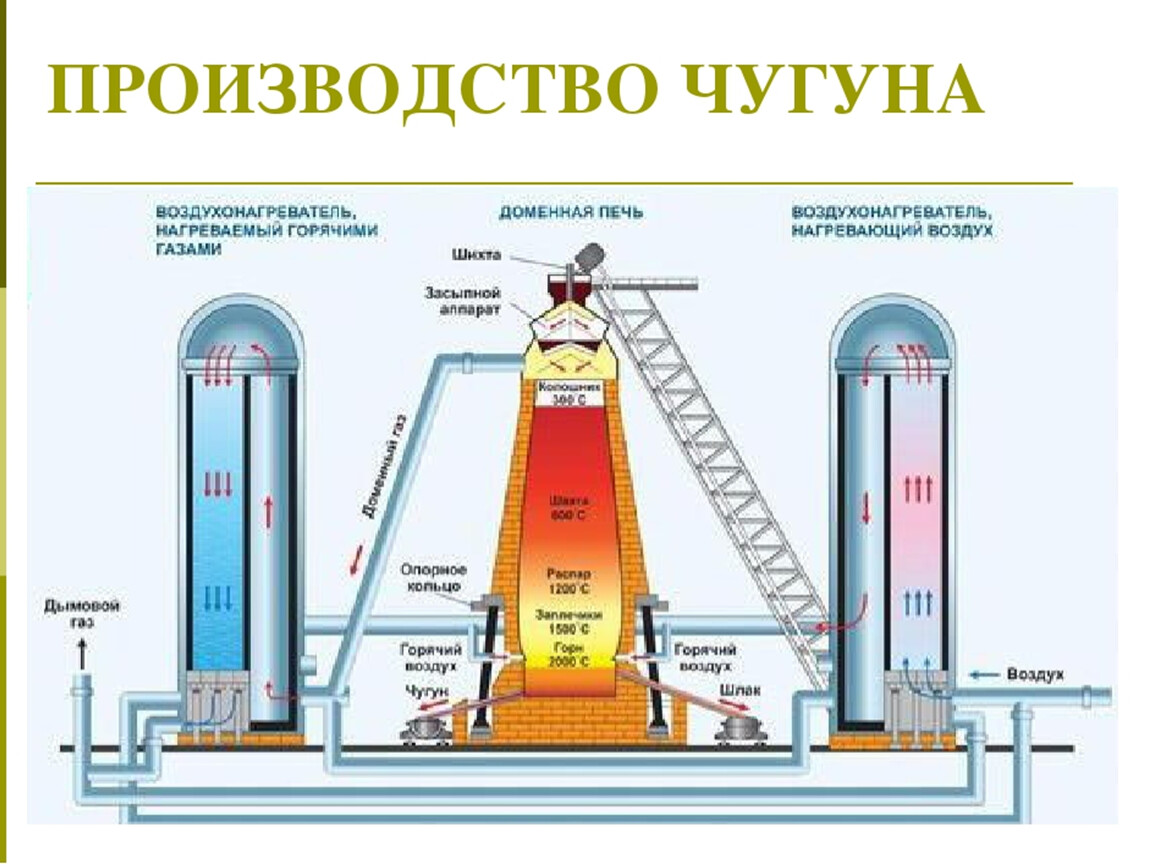

Как мы уже сказали, процесс выплавки чугуна осуществляется в доменной печи. Рассмотрим этот процесс подробно.

На первом этапе выплавки чугуна, в доменную печь помещают кокс, агломерат и снова кокс. Эти составляющие располагаются в печи слоями. Что такое агломерат? Агломерат – это железная руда, спеченная с флюсом. Для поддержания нужной температуры, в горн вдувается кислород или подогретый воздух. При сгорании кокс образует CO2. Далее CO2 превращается в CO. Именно CO является восстанавливающим средством для руды. При этом железо становится твердым. При опускании в распар (горячую часть печи) железо растворяет в себе углерод. На этом этапе происходит образование чугуна. Здесь чугун начинает плавиться и постепенно стекать в нижнюю часть печи. Благодаря тому, что на поверхности чугуна скапливаются жидкие шлаки, окисление не происходит. Выпуск чугуна осуществляется через специальные отверстия. В период выплавки эти отверстия закрыты глиняным раствором. Процесс выплавки чугуна в доменной печи является непрерывным.

Что такое агломерат? Агломерат – это железная руда, спеченная с флюсом. Для поддержания нужной температуры, в горн вдувается кислород или подогретый воздух. При сгорании кокс образует CO2. Далее CO2 превращается в CO. Именно CO является восстанавливающим средством для руды. При этом железо становится твердым. При опускании в распар (горячую часть печи) железо растворяет в себе углерод. На этом этапе происходит образование чугуна. Здесь чугун начинает плавиться и постепенно стекать в нижнюю часть печи. Благодаря тому, что на поверхности чугуна скапливаются жидкие шлаки, окисление не происходит. Выпуск чугуна осуществляется через специальные отверстия. В период выплавки эти отверстия закрыты глиняным раствором. Процесс выплавки чугуна в доменной печи является непрерывным.

Технологии производства чугуна постоянно совершенствуются

Чугун является сплавом железа, содержащим углерод. Его состав может кроме них включать марганцевые, фосфорные, кремниевые, серные и др. компоненты. Изначально материалами для производства чугуна служат железосодержащие руды, топливные материалы, флюсы. Как правило, в виде сырья для производств чугуна применяются железняки, имеющие в составе от 30 до 70% железа и прочих химических веществ в пустой породе, а также вредных серо- и фосфоросодержащих соединений. Топливным материалом для производства чугуна служит кокс, представляющий собой результат сухой, то есть без участия воздуха, переработки каменного коксугля. Применяемые флюсы, чаще всего это кварц, доломит, песчаники и известняки, позволяют снизить температуру расплавления пустой породы, а также привести ее вместе с золой от топлива к шлаку.

Изначально материалами для производства чугуна служат железосодержащие руды, топливные материалы, флюсы. Как правило, в виде сырья для производств чугуна применяются железняки, имеющие в составе от 30 до 70% железа и прочих химических веществ в пустой породе, а также вредных серо- и фосфоросодержащих соединений. Топливным материалом для производства чугуна служит кокс, представляющий собой результат сухой, то есть без участия воздуха, переработки каменного коксугля. Применяемые флюсы, чаще всего это кварц, доломит, песчаники и известняки, позволяют снизить температуру расплавления пустой породы, а также привести ее вместе с золой от топлива к шлаку.

Доменное производство чугуна

Наибольшее применение нашел в производстве чугуна доменный процесс. Он включает ряд физических, физико-химических, а также механических проявлений, наблюдаемых в действующей доменной печи. Помещенные в эту печь исходные компоненты (кокс, железосодержащие материалы с флюсами) при прохождении всех операций преобразуются в сплав чугуна, выделяющиеся доменные газы со шлаками. Задача доменного производства чугуна – создание этого сплава из железосодержащих компонентов посредством их переплавления в доменных печах в очень высокой температуре.

Задача доменного производства чугуна – создание этого сплава из железосодержащих компонентов посредством их переплавления в доменных печах в очень высокой температуре.

Поэтому доменный цех – один из важнейших в структуре завода по производству чугуна. Помимо этого производство чугуна в доменной печи – основа для изготовления стали, прокатных изделий – конечной продукции металлургического цикла других предприятий. Часть чугуна является товарным продуктом, поставляемым в твердом виде в форме небольших слитков (чушек). Их получают на разливочных машинах, установленных в стороне от доменного цеха в специальном разливочном отделении. Другая часть чугуна идет на производство сталей. Газ, получаемый в ходе процесса производства чугуна, используют в мартеновском и коксохимическом производствах в металлургии. Он служит основным топливом нагревательных устройств прокатных цехов, доменных воздухонагревателей.

Чугун выплавляется в печах, куда помещаются, чередуясь слоями, железосодержащие компоненты с флюсами, топливом. От воздействия своей массы они спускаются в низ печи, куда в особые отверстия подается подогретый воздух под определенным давлением. Он поддерживает нужные условия горения загруженного кокса. Технологический процесс производства чугуна предполагает восстановление железа, а также других элементов из их окислов. В процессе восстановления кислород отнимают от окислов и получают из них компоненты или окислы меньшего содержания кислорода.

От воздействия своей массы они спускаются в низ печи, куда в особые отверстия подается подогретый воздух под определенным давлением. Он поддерживает нужные условия горения загруженного кокса. Технологический процесс производства чугуна предполагает восстановление железа, а также других элементов из их окислов. В процессе восстановления кислород отнимают от окислов и получают из них компоненты или окислы меньшего содержания кислорода.

Одним из ведущих способов производства чугуна считается восстановление железа от действия окиси углерода. Она образуется от сгорания в горне печи природного газа. Еще стоит отметить, что восстановление железа, предусмотренное технологией производства чугуна для данных печей, осуществляется постепенно, в процессе поэтапного извлечения кислорода из окислов. Доменный процесс предполагает, что в процессе восстановления железа участвуют как окиси углерода, так и непосредственно сам твердый углерод.

Определенное количество железа также восстанавливается с помощью водорода. В схеме производства чугуна восстановление железа от действия водорода или окиси углерода считается непрямым (то есть косвенным), а восстановление с помощью твердого углерода называют прямым. На самом деле восстановление железа в данном случае осуществляется двумя стадиями. К моменту достижения железорудным составом зоны распада доменной печи, где установилась температура около 1000°С и больше, окислы железа успевают частично восстановиться непрямым путем в зоне, где действуют менее высокие температуры. В результате их прямого разложения углеродом получается полное восстановление железа.

В схеме производства чугуна восстановление железа от действия водорода или окиси углерода считается непрямым (то есть косвенным), а восстановление с помощью твердого углерода называют прямым. На самом деле восстановление железа в данном случае осуществляется двумя стадиями. К моменту достижения железорудным составом зоны распада доменной печи, где установилась температура около 1000°С и больше, окислы железа успевают частично восстановиться непрямым путем в зоне, где действуют менее высокие температуры. В результате их прямого разложения углеродом получается полное восстановление железа.

Производство высокопрочного чугуна

При производстве высокопрочного чугуна большое место отводится науглероживанию железа. Чугун с такими характеристиками образуется, когда восстановленное в доменной печи из рудного материала железо принимает в себя много углерода и прочих элементов. Начало процесса науглероживания железа характеризуется его образованием в губчатом состоянии на участке печи, где действует температура до 500°С. Только что восстановленное железо выступает в качестве катализатора, способствующего распаду окиси углерода на два компонента: двуокись и сажистый углерод. В итоге распада окиси углерода от температуры 550-650°С получаются карбиды железа, прочих металлов. Наделенный особой активностью, сажистый углерод активно вступает в химическое взаимодействие с частицами железа.

Только что восстановленное железо выступает в качестве катализатора, способствующего распаду окиси углерода на два компонента: двуокись и сажистый углерод. В итоге распада окиси углерода от температуры 550-650°С получаются карбиды железа, прочих металлов. Наделенный особой активностью, сажистый углерод активно вступает в химическое взаимодействие с частицами железа.

При температуре в 1000°С и больше карбид железа распадается на железо с углеродом. С ростом количества углерода температура в процессе плавления становится существенно ниже. Так, чистое железо расплавляется при температуре от 1539°С, а сплав его с углеродом способен плавиться уже от 1147°С. Плавление сплава происходит в зонах доменных печей, где действуют высокие температуры, то есть внизу шахты. Образующийся жидкий сплав и есть чугун. При стекании вниз он, омывая раскаленные части кокса, еще больше науглероживается.

Науглероживание металла завершается ниже уровня шлаковой летки – в металлоприемнике.

В ходе плавления восстанавливается не только само железо, но и ряд различных элементов, находившихся в рудной массе. В составе шихтовых материалов в печи, помимо окислов железа, поступают еще окислы и отдельные химические элементы, такие как марганец, хром, ванадий, титан, свинец, медь, цинк, мышьяк и др.

Наличие в чугуне серных компонентов можно уменьшить до оптимального предела путем внедоменного обессеривания. Если выдержать чугун с 2% марганца в ковше-чугуновозе или миксере, то некоторый объем серы в различных ее соединениях с марганцем перейдет из состава металла в шлак. Это возможно благодаря уменьшению растворяемости данного соединения в металлах от снижения температуры. Подобное обессеривание в ковше чугуна может достичь 60%. Кроме этого существуют еще методы внедоменного обессеривания чугунов. В производствах чугуна в мире довольно часто в этих целях используют обессеривающие присадки, такие как известь, кальцинированная сода или металлический магний.

Особенности процесса производства чугуна

В процессе плавления в горн с общей смесью стекает расплавленный шлак. Благодаря его плотности, меньшей, чем у чугуна, он всплывает поверх него. Это явление наблюдается в районе распара печи. Первоначальный шлак получается от сплавления находившихся в пустых породах руд, а также флюсах окислов. При стекании вниз, в процессе накапливания шлак значительно меняется по составу. Благодаря реакциям с компонентами не полностью прогоревшего кокса, расплавляющегося чугуна в нем получают восстановление из своих окислов марганец с железом, а кроме того растворяются соединения серы, зола и кокс.

Благодаря его плотности, меньшей, чем у чугуна, он всплывает поверх него. Это явление наблюдается в районе распара печи. Первоначальный шлак получается от сплавления находившихся в пустых породах руд, а также флюсах окислов. При стекании вниз, в процессе накапливания шлак значительно меняется по составу. Благодаря реакциям с компонентами не полностью прогоревшего кокса, расплавляющегося чугуна в нем получают восстановление из своих окислов марганец с железом, а кроме того растворяются соединения серы, зола и кокс.

Равномерность работы доменных печей, качественное производство отливок из чугуна с его видом зависят от таких свойств шлака, как плавкость, вязкость, текучесть, температура плавления, серопоглотительная способность. Данные качества шлака продиктованы его химическим наполнением, минералогическими свойствами исходных шихтовых компонентов. Химическое содержание шлака предопределяет итоговый состав чугуна, этим объясняется тот факт, что для производства различных чугунов (литейного, передельного и др. ) обычно выбирают шлак с определенными свойствами. Расплавленные шлаки и получаемый чугун поочередно выпускаются в особые отверстия – шлаковую и чугунную летки, сначала шлак, потом чугун.

) обычно выбирают шлак с определенными свойствами. Расплавленные шлаки и получаемый чугун поочередно выпускаются в особые отверстия – шлаковую и чугунную летки, сначала шлак, потом чугун.

Производство чугуна

Производство чугуна сосредоточено в домнах, где при высоких температурах происходит выплавка продукта из исходного сырья. Технология впервые использовалась в Китае, затем постепенно осваивалась в европейских государствах, России.

Содержание

- Процесс производства чугуна

- Классификация чугуна

- Сфера применения

- Заключение

Процесс производства чугуна

Доменная печь – это сооружение сложной формы с высотой до 80 м. Внутренние стены выложены огнестойким кирпичом, наружная поверхность покрыта стальным кожухом. Части домны имеют специальные названия:

- верхняя половина – это шахта;

- отверстие сверху – колошник;

- широкая средняя часть – распар;

- нижняя – горн.

Исходными материалами в производстве чугуна служат:

- руда с высокой концентрацией оксида железа,

- коксовое сырье,

- флюсы.

Кокс – это хорошее топливо. При его сжигании интенсивно выделяется тепловая энергия, необходимая для получения конечного продукта. Помимо энергии кокс необходим как источник монооксида углерода – восстановителя для руды. Флюсы способствуют образованию из бесполезной породы легкоплавких шлаков.

Исходную смесь для производства чугуна послойно подают в домну через колошники. Для поддержания горения в горн нагнетают горячий воздушный поток. В результате химических процессов из кокса получается монооксид углерода. Он вместе с углеродом восстанавливает железо из руды. Расплавленная железная масса стекает вниз, где некоторое ее количество, соприкасаясь с горячим коксом, образует цементит (карбид железа). Остальной расплав растворяет в себе цементит, кремниевые, марганцевые, фосфорные компоненты, образует жидкий чугун.

Порода вместе с продуктом прокаливания флюса образует шлак. Горячий поток из чугуна и шлака стекает в горн. Сплав выпускают из печи через нижнее отверстие, а шлак – по каналу, расположенному немного выше.

Классификация чугуна

Существуют разные принципы, согласно которым классифицируют чугун. Для понимания некоторой информации нужна специальная подготовка в области металлургии. Остальное понятно всем. Главный показатель основной классификации – это содержание и состояние углерода в сплаве.

- В белом чугуне этот элемент находится в виде карбида. Массовая доля железа превышает 3 %.Сплав характеризуется высокой хрупкостью, используется в основном после легирования.

- Серая модификация содержит углеродные пластины. Продукт имеет высокую стойкость к трению.

- Ковкая модификация включает в себя углеродные хлопья. Производство чугуна этого вида отличается сложностью, поэтому сплав стоит дороже, используется для изготовления особо важных деталей.

Эксплуатационные возможности металлического продукта определяются его специфическими качествами:

- стойкостью к износу;

- устойчивостью к трению;

- инертностью к коррозии;

- жаростойкостью;

- отсутствием реакции на магнит.

Согласно приведенным признакам чугун подразделяется на группы. Помимо этого сплавы классифицируются по твердости, сопротивлению к растяжению, другим физическим параметрам.

Сфера применения

Большие объемы чугуна, который называется передельным, используются для получения сталей. Литейные чугуны применяются при производстве декоративных и других различных чугунных изделий:

- сантехники;

- деталей машин;

- двигателей;

- гомогенизаторов;

- труб;

- запорной арматуры;

- радиаторов;

- электротехники;

- изоляторов.

Несмотря на обилие новых материалов, чугунные сплавы остаются неизменно востребованными во многих отраслях.

Заключение

Производство чугуна – технологически сложный процесс. Качественный продукт, изготовленный специалистами, обладает полезными эксплуатационными свойствами. Из чугуна производится как массовая, так и эксклюзивная продукция, пользующаяся спросом у потребителей.

Производство чугуна | Металлургический портал MetalSpace.ru

В Германии чугун и нерафинированную сталь получают посредством конкурирующих процессов на нескольких металлургических заводах с полным циклом, использующих доменные печи и основные кислородные конвертеры.

Растущее в полном соответствии со спросом производство чугуна служит основой увеличения мирового потребления стали. В этом контексте доменный процесс останется ведущим технологическим процессом восстановления железа из руды. В Германии чугун и нерафинированную сталь получают посредством конкурирующих процессов на нескольких металлургических заводах с полным циклом, использующих доменные печи и основные кислородные конвертеры. По уровню технологии и оборудования эти заводы являются ведущими в мире. В рамках иследовательских программ осваивается доменный процесс с кислородным дутьем, который – в сочетании с системами улавливания и хранения СО2 (CCS) – позволит существенно уменьшить выбросы СО2. С помощью процессов прямого восстановления железа из железной руды получают твердое железо прямого восстановления (DRI) без использования кокса. DRI используют главным образом в качестве сырья для электросталеплавильных печей. Большую часть DRI получают посредством газофазных процессов, особенно в тех регионах, где имеется недорогой природный газ. Цель твердофазных процессов прямого восстановления (основанных на применении угля) – получение жидкого чугуна без использования кокса или с очень малым его расходом. Из числа различных вариантов подобных технологических процессов наиболее широкое распространение в промышленных масштабах получили процессы Corex и Finex. В то время как в процессе Corex используют в качестве шихты кусковую руду, процесс Finеx может работать на руде мелких фракций.

По уровню технологии и оборудования эти заводы являются ведущими в мире. В рамках иследовательских программ осваивается доменный процесс с кислородным дутьем, который – в сочетании с системами улавливания и хранения СО2 (CCS) – позволит существенно уменьшить выбросы СО2. С помощью процессов прямого восстановления железа из железной руды получают твердое железо прямого восстановления (DRI) без использования кокса. DRI используют главным образом в качестве сырья для электросталеплавильных печей. Большую часть DRI получают посредством газофазных процессов, особенно в тех регионах, где имеется недорогой природный газ. Цель твердофазных процессов прямого восстановления (основанных на применении угля) – получение жидкого чугуна без использования кокса или с очень малым его расходом. Из числа различных вариантов подобных технологических процессов наиболее широкое распространение в промышленных масштабах получили процессы Corex и Finex. В то время как в процессе Corex используют в качестве шихты кусковую руду, процесс Finеx может работать на руде мелких фракций. Оба эти процесса требуют применения технологии CCS для существенного уменьшения выбросов СО2 в атмосферу.

Оба эти процесса требуют применения технологии CCS для существенного уменьшения выбросов СО2 в атмосферу.

Благодаря возможностям регулирования в широком диапазоне специфических свойств, благоприятному соотношению затрат и достигаемых с их помощью преимуществ, а также учитывая способность к рециклингу, сталь является базовым материалом и основой устойчивого развития современного индустриального общества. Сталь широко применяется во всех ключевых отраслях промышленности, в первую очередь – в общем машиностроении и приборостроении, мостостроении, строительстве, энергетике, транспорте и упаковке.

Важная роль доменного процесса

Доменный процесс и его предшественники обычно считаются родоначальниками черной металлургии. Это мнение утвердилось потому, что до начала использования металлолома в качестве шихтового материала в сталеплавильном производстве в основе всего металлургического процесса лежало восстановление железа из железной руды. Соотношение объемов производства жидкого чугуна и нерафинированной стали в мире и Германии наглядно свидетельствует о том, что до начала ХХ века сталь практически полностью получали из восстановленной железной руды (рис. 1). Снижение этого соотношения в первые 40 лет XX столетия было вызвано возрастающей долей повторного использования (рециклинга) стального лома. Однако начиная с 1940 г. соотношение выплавленного чугуна к нерафинированной стали остается практически постоянным. С тех пор растущая мировая потребность в стали удовлетворялась путем соответственного увеличения объема выплавляемого чугуна. Беспокойство, вызванное зависимостью доменного процесса от кокса, привело к появлению в 1960-х годах разработок альтернативных процессов восстановления железа из руды. В зависимости от получаемого продукта – жидкого чугуна или железа прямого восстановления (DRI) – эти процессы объединились под названиями «жидкофазное восстановление» (восстановительная плавка) или «прямое восстановление».

1). Снижение этого соотношения в первые 40 лет XX столетия было вызвано возрастающей долей повторного использования (рециклинга) стального лома. Однако начиная с 1940 г. соотношение выплавленного чугуна к нерафинированной стали остается практически постоянным. С тех пор растущая мировая потребность в стали удовлетворялась путем соответственного увеличения объема выплавляемого чугуна. Беспокойство, вызванное зависимостью доменного процесса от кокса, привело к появлению в 1960-х годах разработок альтернативных процессов восстановления железа из руды. В зависимости от получаемого продукта – жидкого чугуна или железа прямого восстановления (DRI) – эти процессы объединились под названиями «жидкофазное восстановление» (восстановительная плавка) или «прямое восстановление».

Рис. 1. Производство жидкого чугуна и нерафинированной стали в мире и Германии

В Германии в 2008 г. 31,2 млн.т нерафинированной стали (68 % общего объема производства) были выплавлены по технологической схеме «доменная печь – кислородный конвертер», а 14,6 млн. т – в электродуговых печах.

т – в электродуговых печах.

Производство чугуна в Германии

Реструктуризация черной металлургии. Увеличение размеров доменных печей, начавшееся в 1960-х годах, привело к фундаментальной реструктуризации черной металургии Германии (рис. 2) [1].

Рис. 2. Число действующих доменных печей и средняя годовая производительность одной печи в Германии

Для сравнения рассмотрим следующие показатели. В 1960 г. в Западной Германии в 129 доменных печах, входивших в состав 38 цехов, расположенных в 30 городах, было выплавлено 25,7 млн.т чугуна (рис. 3). Такому объему производства соответствовала средняя годовая производительность одной печи, равная 0,2 млн.т чугуна. В Германской Демократической Республике (ГДР) в восьми печах было выплавлено 2 млн.т чугуна. В 1974 г., когда наблюдался экономический подъем, в 78 доменных печах, действовавших в Западной Германии, выплавили 40 млн.т чугуна; средняя годовая производительность одной печи составила 0,5 млн.т. Для сравнения можно упомянуть, что в 2004 г. производительность каждой из 16 действующих доменных печей составила в среднем 2,1 млн.т, что означает рост на 950 % по сравнению с 1960 г. и на 320 % по сравнению с 1974 г. Такой прогресс является результатом не только увеличения размеров доменных печей, но и повышением их удельной производительности.

производительность каждой из 16 действующих доменных печей составила в среднем 2,1 млн.т, что означает рост на 950 % по сравнению с 1960 г. и на 320 % по сравнению с 1974 г. Такой прогресс является результатом не только увеличения размеров доменных печей, но и повышением их удельной производительности.

Рис. 3. Расположение доменных цехов в Германии в 1960 г.

В 1985 г. (в год 125-летия Института стали Общества немецких металлургов) в Западной Германии эксплуатировалось 26 доменных печей на 13 заводах (рис. 4).

Рис. 4. Расположение доменных печей в Германии в 1985 г.

В ГДР чугун выплавляли в шести доменных печах в Айзенхюттенштадте и двух доменных печах в Унтервелленборне.

Современное состояние. На рис. 5 показаны 15 доменных печей, находящихся в эксплуатации на семи заводах Германии в 2008 г. Центром производства чугуна в Германии является Дуйсбург с шестью доменными печами, выплавляющими 15,4 млн. т чугуна. Три доменные печи работают в Зальцгиттере и по две печи – в Диллингене, Бремене и Айзенхюттенштадте. Таким образом, в настоящее время Германия располагает несколькими высокоэффективными заводами с полным металлургическим циклом, на которых выплавляют нерафинированную сталь по конкурентоспособной технологии с использованием доменных печей и другого современного оборудования. Такая концентрация производства сопровождается постоянным совершенствованием технологии и оборудования с целью изыскания возможностей гибкого реагирования на колебания экономической ситуации.

Таким образом, в настоящее время Германия располагает несколькими высокоэффективными заводами с полным металлургическим циклом, на которых выплавляют нерафинированную сталь по конкурентоспособной технологии с использованием доменных печей и другого современного оборудования. Такая концентрация производства сопровождается постоянным совершенствованием технологии и оборудования с целью изыскания возможностей гибкого реагирования на колебания экономической ситуации.

Рис. 5. Расположение доменных печей в Германии в 2008 г.

Поставки руды, кокса и угля

Импорт железной руды

Импорт железной руды для немецкой черной металлургии резко изменился за последние десятилетия (рис. 6). Так, в 1970 г. основным поставщиком железной руды с объемом поставок 1,6 млн.т была шведская фирма LKAB. Кроме того, 8,2 млн.т импортировали из Либерии и 6,3 млн.т поступало из Бразилии. Вследствие гражданской войны в Либерии добыча руды была остановлена, и в 1990 г. рудники со всем оборудованием были закрыты [2]. К 2008 г. распределение импорта железной руды между странами-импортерами резко сместилось в сторону Бразилии, на долю которой приходится 53,7 %, или 22,5 млн. т, далее следуют Канада и Швеция.

К 2008 г. распределение импорта железной руды между странами-импортерами резко сместилось в сторону Бразилии, на долю которой приходится 53,7 %, или 22,5 млн. т, далее следуют Канада и Швеция.

Рис. 6. Распределение импорта железной руды в черную металлургию Германии по странам-импортерам в 1970-2008 гг.

Импорт кокса и угля

На протяжении 30 лет немецкая черная металлургия была вынуждена, в соответствии с конвенцией CenturyTreaty, заключенной в 1969 г. с германской угледобывающей фирмой Ruhrkohle, использовать исключительно уголь и кокс собственного производства. Только в начале 1990-х годов, по мере приближения срока окончания действия этого соглашения, ситуация начала меняться, а после 1999 г. немецкая черная металлургия начала постепенно повышать долю импортируемого кокса, коксующегося угля и угля для вдувания, доведя ее до 80 % и выше [3]. В дополнение к коксу, произведенному на собственных коксохимических предприятиях, металлургические заводы Германии в 2008 г. импортировали 3,3 млн.т из-за рубежа, присоединив этот импорт к 2 млн.т кокса, произведенного немецкой угледобывающей компанией RAGDeutscheSteinkohleAG (рис. 7) [1, 4]. Основными экспортерами кокса в Германию являются Польша (33,7 %), Франция (22,7 %), Испания (21,7 %) и Китай (16,7 %). Общий объем импорта коксующегося угля и угля для вдувания в 2008 г. составил 9,2 млн.т, причем основными странами-экспортерами угля были Австралия, США и Канада.

импортировали 3,3 млн.т из-за рубежа, присоединив этот импорт к 2 млн.т кокса, произведенного немецкой угледобывающей компанией RAGDeutscheSteinkohleAG (рис. 7) [1, 4]. Основными экспортерами кокса в Германию являются Польша (33,7 %), Франция (22,7 %), Испания (21,7 %) и Китай (16,7 %). Общий объем импорта коксующегося угля и угля для вдувания в 2008 г. составил 9,2 млн.т, причем основными странами-экспортерами угля были Австралия, США и Канада.

Рис. 7. Импорт угля и кокса для германской черной металлургии в 2008 г. из различных стран

Производство кокса в Германии

Производство кокса в Германии непрерывно сокращалось примерно с 40 млн.т в 1970 г., которые были произведены на 46 коксохимических предприятиях, до 8,26 млн.т в 2008 г., полученных только на пяти коксохимических заводах (рис. 8) [4]. Эту тенденцию можно объяснить, с одной стороны, сокращением потребления кокса в доменных печах в результате мероприятий по оптимизации и совершенствованию процесса, а с другой – потерей прочих рынков сбыта кокса. Особенно пострадали в этой ситуации коксохимические предприятия, принадлежавшие угледобывающим компаниям. Начиная с 1993 г. потребление кокса в доменных цехах и на агломерационных фабриках Германии превышало объем его производства в стране. С этого времени дефицит кокса покрывался поставками с мирового рынка.

Рис. 8. Производство и потребление кокса в Германии

Коксохимические цехи

Из пяти коксохимических цехов, действующих в Германии (рис. 9), цехи заводов, принадлежащих фирмам Pruna Schwelgern, Hьttenwerke Krupp Mannesmann (HKM), Zentralkokerei Saar (ZKS) и Salzgitter подключены к газораспределительным системам металлургических заводов с полным циклом [5]. Коксохимический цех Prosper компании RAG Deutsche Steinkohle имеет островную планировку и не связан с газопроводами металлургических заводов. Избыточный коксовый газ поставляется внешним потребителям. Коксохимический цех в Швельгерне, введенный в эксплуатацию в 2003 г., является наиболее современным цехом и производит 2,7 млн. т кокса/год в 140 коксовых печах [6]. Объем каждой камеры коксования достигает 93 м3, что является наивысшим в мире параметром. В 2008 г. эти пять коксохимических цехов обеспечивали около 75 % потребности немецкой черной металлургии в коксе.

т кокса/год в 140 коксовых печах [6]. Объем каждой камеры коксования достигает 93 м3, что является наивысшим в мире параметром. В 2008 г. эти пять коксохимических цехов обеспечивали около 75 % потребности немецкой черной металлургии в коксе.

Рис. 9. Расположение коксохимических заводов в Германии

Эволюция технологии доменного процесса

Диаметр горна и рабочий объем

В 1960 г. крупнейшие доменные печи производили около 2 тыс.т/сут. чугуна и имели горны диаметром 9 м, а рабочие объемы около 1400 м3 (рис. 10). Доменная печь Швельгерн-1, введенная в эксплуатацию в 1973 г., имела диаметр горна 14 м, а ее суточная производительность составляла 11 тыс. т чугуна [7]. В 1993 г. фирма ThyssenKruppSteel ввела в эксплуатацию доменную печь Швельгерн-2 (крупнейшую в то время в Западной Европе) с диамет ром горна 14,9 м, рабочим объемом 4769 м3 и производительностью 13 тыс.т/сут, или 4,3 млн.т/год чугуна [8]. Лишь немногие доменные печи в мире имеют годовую производительность, превышающую 4 млн. т чугуна. В их число входят доменные печи Кимицу-3, Оита-1 и Оита-2 фирмы NipponSteel, печи Чиба-6 и Кейхин-1 фирмы JFESteel, а также печь Кашима-3 фирмы SumitomoMetals в Японии; печь Швельгерн-2 фирмы ThyssenKruppSteelEurope в Германии; кроме того, печи № 1 и 4 фирмы BaoshanIronandSteel и печи № 1 и 2 фирмы ShougangJingtangIronandSteel в Китае. Крупнейшими в мире доменными печами являются печи Оита-1 и Оита-2 фирмы NipponSteel, имеющие диаметр горна 15,6 м и совместно выплавляющие 9,4 млн.т/год чугуна. Четыре новые доменные печи сопоставимых размеров сооружаются в настоящее время в Китае (фирмой WuhanIronandSteel в Фангченгганге и фирмой Baosteel в Чжанянг-Сити) [9].

т чугуна. В их число входят доменные печи Кимицу-3, Оита-1 и Оита-2 фирмы NipponSteel, печи Чиба-6 и Кейхин-1 фирмы JFESteel, а также печь Кашима-3 фирмы SumitomoMetals в Японии; печь Швельгерн-2 фирмы ThyssenKruppSteelEurope в Германии; кроме того, печи № 1 и 4 фирмы BaoshanIronandSteel и печи № 1 и 2 фирмы ShougangJingtangIronandSteel в Китае. Крупнейшими в мире доменными печами являются печи Оита-1 и Оита-2 фирмы NipponSteel, имеющие диаметр горна 15,6 м и совместно выплавляющие 9,4 млн.т/год чугуна. Четыре новые доменные печи сопоставимых размеров сооружаются в настоящее время в Китае (фирмой WuhanIronandSteel в Фангченгганге и фирмой Baosteel в Чжанянг-Сити) [9].

Рис. 10. Эволюция размеров доменных печей в Германии с 1960 по 1993 г.

Технологические измерения и моделирование процесса

Прогресс в области технологических измерений (рис. 11) способствовал разработке моделей для оптимизации процесса плавки и контроля теплового баланса, а также внедрению их в доменный процесс. В этом плане решающую роль играет характер распределения материалов, температуры и газов на уровне засыпи и в массе шихты. Измерением давления и температуры по высоте печи можно определить расположение зоны когезии. Ключевым параметром для регулирования доменного процесса служит измерение теплопередачи в системе охлаждения и тепловых потерь над плоскостью фурм.

В этом плане решающую роль играет характер распределения материалов, температуры и газов на уровне засыпи и в массе шихты. Измерением давления и температуры по высоте печи можно определить расположение зоны когезии. Ключевым параметром для регулирования доменного процесса служит измерение теплопередачи в системе охлаждения и тепловых потерь над плоскостью фурм.

Рис. 11. Технологические измерения в доменной печи

Системы загрузки

Поток газов через столб шихтовых материалов регулируется целенаправленным распределением железосодержащей шихты (агломерата, окатышей, кусковой руды) и кокса на колошнике по периметру печи (рис. 12) [10]. Однако при использовании засыпного аппарата конусного типа, даже с регулируемым защитным сегментом на колошнике, такое регулирование возможно лишь в ограниченных пределах, так как невозможно контролировать распределение шихтовых материалов в тангенциальном направлении, вплоть до осевых зон колошника. Все известные засыпные аппараты конусного типа с регулируемыми защитными сегментами не могут решить проблемы распределения шихты. Операторы доменных печей искали пути решения проблемы целенаправленного распределения шихтовых материалов по периметру печи и их спирального или кольцевого перемещения к середине печи при плавной подаче материалов, которые обеспечили бы лишь небольшие зоны уплотнений, быстрое перемещение компонентов, низкий уровень капитальных затрат и небольшие расходы на ремонт и содержание оборудования. Полное удовлетворение этих требований возможно только в случае применения бесконусного загрузочного устройства с вращающимся желобом (рис. 13). Внедрение подобного загрузочного устройства в 1972 г. позволило значительно уменьшить массу оборудования (были исключены тяжелые конусы), а также сократить высоту конструкций над печью. С тех пор бесконусные загрузочные устройства подвергались непрерывному совершенствованию. В настоящее время почти все современные доменные печи имеют системы такого типа для загрузки и распределения шихты. В последние годы разработаны альтернативные бесконусные загрузочные устройства, которые внедрены лишь на нескольких печах [11, 12].

Операторы доменных печей искали пути решения проблемы целенаправленного распределения шихтовых материалов по периметру печи и их спирального или кольцевого перемещения к середине печи при плавной подаче материалов, которые обеспечили бы лишь небольшие зоны уплотнений, быстрое перемещение компонентов, низкий уровень капитальных затрат и небольшие расходы на ремонт и содержание оборудования. Полное удовлетворение этих требований возможно только в случае применения бесконусного загрузочного устройства с вращающимся желобом (рис. 13). Внедрение подобного загрузочного устройства в 1972 г. позволило значительно уменьшить массу оборудования (были исключены тяжелые конусы), а также сократить высоту конструкций над печью. С тех пор бесконусные загрузочные устройства подвергались непрерывному совершенствованию. В настоящее время почти все современные доменные печи имеют системы такого типа для загрузки и распределения шихты. В последние годы разработаны альтернативные бесконусные загрузочные устройства, которые внедрены лишь на нескольких печах [11, 12].

Рис. 12. Сравнение высоты конструкций загрузочных устройств доменных печей с диаметром горна 14 м

Рис. 13. Бесконусное загрузочное устройство доменной печи фирмы PaulWurth (1972г.)

Охлаждение и футеровка доменной печи

Конструкции систем охлаждения кожуха и футеровки доменных печей значительно отличаются для отдельных печей. Для охлаждения доменных печей, работающих на заводах Германии, применяются плитовые или коробчатые холодильники, а также сочетание этих двух типов холодильников. Новой разработкой в области охлаждения доменных печей являются медные плитовые холодильники, устанавливаемые в зонах, подверженных наиболее интенсивным тепловым нагрузкам (рис. 14) [13]. После первых успешных испытаний в некоторых зонах доменной печи Хамборн-4 медные плитовые холодильники впервые применили в промышленном масштабе в 1993 г. Так, на доменной печи Швельгерн-2 установили один ряд этих охлаждающих элементов, а затем на доменной печи в Зальцгиттере – три ряда охлаждающих элементов [8, 14]. Кроме охлаждения нижнего участка шахты, распара и заплечиков, такие элементы применяют также для охлаждения кожуха горна [15, 16].

Кроме охлаждения нижнего участка шахты, распара и заплечиков, такие элементы применяют также для охлаждения кожуха горна [15, 16].

Рис. 14. Установка медных холодильников на доменной печи в фирмы SalzgitterFlachstahlGmbH

По сравнению с холодильниками, изготовленными из чугуна с шаровидным графитом, медные холодильники могут обеспечивать более низкий уровень рабочих температур благодаря их большей теплопроводности. Из-за этого они менее подвержены растрескиванию и преждевременному износу (рис. 15). Еще одним их преимуществом является значительно меньшая толщина, что допускает увеличение рабочего объема доменной печи без изменения размеров кожуха.

Рис. 15. Изменение температуры холодильников горна из чугуна с шаровидным графитом и меди

Конструкция горна

На рис. 16 представлены типовые конструкции горнов доменных печей, работающих в Германии [17]. Слева показан вариант горна, изготовленного в нижней части из микропористых, а в верхней – из аморфных углеродистых блоков. С кожухом контактирует кладка из графитовых кирпичей, отличающихся высокой теплопроводностью. Днище горна выложено горизонтальными аморфными углеродистыми блоками, под которыми расположен слой графитовой кладки. На рис. 16 справа показан горн со стенками, изготовленными из микропористых углеродистых блоков. В этом варианте также имеется слой графитовых или полуграфитовых кирпичей между микропористыми блоками и кожухом. Днище горна выложено тремя верхними изолирующими слоями шамота, под которыми помещены углеродистые блоки. Горячая поверхность горна защищена керамической оболочкой.

Рис. 16. Типовые конструкции горна

Стойкостью горна определяется срок службы доменной печи. Учитывая, что при определенной глубине металлосборника становится невозможным равномерное дренирование ванны расплавленного металла и стабильный выпуск плавки без локализации износа, в настоящее время проявляется тенденция работы доменной печи с достаточно глубоким металлосборником. Кладка горна доменной печи часто подвергается преждевременному износу (эрозии), особенно на переходных участках от днища к стенке. Износ часто имеет форму «слоновьей ноги» или грибовидную форму. Выбор подходящей конструкции огнеупорной футеровки и геометрии горна гарантирует более равномерный износ днища горна (рис. 17) [18, 19].

Износ часто имеет форму «слоновьей ноги» или грибовидную форму. Выбор подходящей конструкции огнеупорной футеровки и геометрии горна гарантирует более равномерный износ днища горна (рис. 17) [18, 19].

Рис. 17. Типичные профили износа доменных печей

Продолжительность кампании

Условием экономичного производства чугуна является длительная кампания доменной печи. Самая длительная кампания в Германии – более 22 лет – была достигнута на доменной печи Хамборн-9 фирмы ThyssenKrupp Steel Europe. За время этой все еще продолжающейся кампании на доменной печи было выплавлено 36 млн.т чугуна. До настоящего времени на значительно более крупной печи Швельгерн-2 за 16 лет (все еще продолжающейся первой кампании, начавшейся в 1993 г.), было выплавлено 62 млн.т чугуна.

Мировой рекорд удерживает доменная печь № 1 фирмы ArcelorMittal Tubarao в Бразилии, на которой за 26 лет ее первой кампании было произведено 86 млн.т чугуна. Наряду с конструкцией важным условием длительной кампании доменной печи являются такие факторы, как непрерывная безаварийная работа с использованием высококачественных шихтовых материалов.

Совершенствование работы доменной печи

Наилучшие результаты работы доменной печи могут быть достигнуты только при использовании высококачественных шихтовых материалов. Растущая роль продуктов агломерированной железной руды в доменном производстве Германии проиллюстрирована на рис. 18. В настоящее время совместная доля агломерата и окатышей в шихте составляет примерно 86 %. Состав железосодержащей шихты на разных заводах значительно различается в зависимости от производительности агломерационных фабрик, которые обычно работают с полной загрузкой (рис. 19).

Рис. 18. Изменение среднего состава железосодержащей шихты доменных печей в Германии за период с 1950 г. и состав шихты в 2008 г.

Рис. 19. Состав железосодержащей шихты доменных печей на заводах Германии

(в среднем за 2008 г.)

Усилия операторов доменных печей и других специалистов металлургического производства привели не только к повышению производительности доменных печей, но и к снижению расхода кокса и/или сокращению общего расхода восстановительных агентов (рис. 20) [1]. До середины 1960-х годов в доменном процессе на 100 % использовали кокс в качестве восстановительного агента. В то время сокращение расхода кокса не было приоритетной задачей для операторов доменных печей ввиду относительной его доступности и низкого уровня цен. В начале 1950-х годов уровень потребления кокса все еще превышал 900 кг/т чугуна. Последовавшее сокращение расхода кокса можно объяснить в первую очередь использованием более высококачественных шихтовых материалов.

20) [1]. До середины 1960-х годов в доменном процессе на 100 % использовали кокс в качестве восстановительного агента. В то время сокращение расхода кокса не было приоритетной задачей для операторов доменных печей ввиду относительной его доступности и низкого уровня цен. В начале 1950-х годов уровень потребления кокса все еще превышал 900 кг/т чугуна. Последовавшее сокращение расхода кокса можно объяснить в первую очередь использованием более высококачественных шихтовых материалов.

Рис. 20. Среднее потребление восстановительных агентов в доменных печах Германии

Повышение температуры дутья

Меры по повышению температуры дутья привели к росту температуры пламени и изменениям в положении и форме зоны когезии в доменной печи. Это, в свою очередь, оказало сильное влияние на производительность печи и расход восстановительных агентов в доменной плавке. Регулирование температуры пламени и приведение этого показателя в соответствие с конкретными рабочими условиями можно осуществить только вдуванием дополнительных восстановительных агентов через фурмы, учитывая температуру и влажность дутья, а также количество добавляемого в дутье кислорода. Решение об использовании конкретных восстановительных агентов во многом зависит от экономических соображений, например от энергетической концепции, которой руководствуется данная компания, от уровня инвестиций, закупочных цен и возможностей реализации колошникового газа [20, 21].

Решение об использовании конкретных восстановительных агентов во многом зависит от экономических соображений, например от энергетической концепции, которой руководствуется данная компания, от уровня инвестиций, закупочных цен и возможностей реализации колошникового газа [20, 21].

В связи с нефтяными кризисами 1972-1973 и 1980-х годов, которые сильно отразились и на металлургической промышленности, технологический процесс доменной плавки был серьезно пересмотрен. Например, вдувание нефти и других видов первичной и связанной энергии, например природного или коксового газов было сокращено из-за высокого уровня цен на них. Это заставило доменщиков вернуться к чисто коксовому варианту процесса плавки. На некоторых доменных печах это сопровождалось понижением температуры дутья, уменьшением количества добавляемого кислорода и снижением производительности [22].

В середине 1980-х годов были усовершенствованы способы утилизации тепла при предварительном нагреве в воздухо- и газонагревателях доменных печей, что вновь позволило получать температуру дутья 1200 °С и выше. Благодаря этому вдувание дополнительных восстановительных агентов через фурмы для стабилизации температуры пламени и минимизации расхода кокса стало вызывать большой интерес. Руководствуясь экономическими соображениями, многие доменщики Германии начали использовать вдувание порошкообразного угля, внедрение которого началось в середине 1980-х годов.

Благодаря этому вдувание дополнительных восстановительных агентов через фурмы для стабилизации температуры пламени и минимизации расхода кокса стало вызывать большой интерес. Руководствуясь экономическими соображениями, многие доменщики Германии начали использовать вдувание порошкообразного угля, внедрение которого началось в середине 1980-х годов.

Первая установка по вдуванию порошкообразного угля была введена в эксплуатацию в 1985 г. на доменной печи Хамборн-4 фирмы ThyssenStahlAG в Дуйсбург-Хамборне [23]. В настоящее время на 12 из 15 доменных печей, действующих в Германии, применяется технология вдувания порошкообразного угля. Это согласуется также с концепцией использования высококалорийных отходов из других отраслей промышленности.

Например, в некоторых случаях обогащенные отходы пластмасс и высококалорийные автомобильные отходы вдувают через фурмы в качестве восстановительных агентов. При этом следует определять наличие в этих материалах необходимых химических и физических свойств для использования в доменном процессе [24].

За период с 1960 по 2008 г. общий расход восстановительных агентов удалось сократить на 40 % – до уровня 489,4 кг/т чугуна. В международном аспекте доменные печи Германии и Европы занимают ведущее место по такому показателю, как расход восстановительных агентов (рис. 21).

Рис. 21. Расход восстановительных агентов в доменных печах стран мира, 2007-2008гг.

Дальнейшее сокращение расхода восстановительных агентов путем использования в доменной печи скрапа или предварительно восстановленных шихтовых материалов (например, железа прямого восстановления – DRI или горячебрикетированного железа – HBI) возможно, однако неэффективно с точки зрения экономики и экологии. Эксперименты, проведенные на заводе CorusIjmuiden и результаты эксплуатации некоторых доменных печей в Северной Америке, на которых использовали шихту с HBI, подтвердили выводы, сделанные на основе теоретических расчетов, касающихся эффективности усовершенствований технологии доменного процесса и сокращения расхода восстановительных агентов [25].

Использование предварительно обработанных обогащенных железных руд и минимизированный расход восстановительных агентов в большой степени способствовали заметному уменьшению объема шлака (рис. 22). Так, с 1985 г. количество шлака уменьшилось до уровня ниже 300 кг/т чугуна. Доменный шлак на 100 % утилизируется как сырьевой или строительный материал. В цементном производстве используется до 86 % гранулированного доменного шлака, что существенно сокращает выбросы СО2.

Рис. 22. Средний объем шлака в доменных печах Германии

Альтернативные доменные процессы

Выбросы СО

2Учитывая особенности традиционного доменного процесса, теоретическое минимальное количество углерода, необходимое для его проведения, составляет 414 кг/т чугуна, что соответствует выбросам СО2 1519 кг/т чугуна (рис. 23) [26, 27].

Рис. 23. Использование углерода в доменной печи в качестве химического сырьевого материала

С такими показателями доменная печь является одним из крупнейших источников выбросов СО2 в технологическом цикле производства стали. В связи с этим доменщики с целью защиты климата должны использовать все потенциальные возможности для значительного сокращения выбросов СО2. В доменной печи традиционной конструкции часть колошникового газа применяют для нагрева дутья, а избыточный колшниковый газ – для других целей и выработки электроэнергии.

В связи с этим доменщики с целью защиты климата должны использовать все потенциальные возможности для значительного сокращения выбросов СО2. В доменной печи традиционной конструкции часть колошникового газа применяют для нагрева дутья, а избыточный колшниковый газ – для других целей и выработки электроэнергии.

Доменная печь с кислородным дутьем и рециркуляцией колошникового газа представляет собой вариант доменного процесса, направленный на сокращение выбросов СО2 путем уменьшения потребности углерода (рис. 24) [28]. В этом процессе холодный кислород вдувают на уровне фурм вместо горячего дутья. Большая часть колошниковых газов подвергается очистке от СО2 с помощью процесса VPSA (Vacuum Pressure Swing Absorption – абсорбция под переменным вакуумом). Оставшийся СО частично вдувают через фурмы при температуре до 1200 °С, а частично (при температуре 900 °С) – в нижнюю часть шахты через фурмы второго уровня. Моделирующие расчеты и эксперименты, проведенные в рамках европейского проекта ULCO S (Ultra Low СО2 Steelmaking) на небольшой опытной доменной печи фирмы LKAB в Лулеа, показали, что потребность в углероде может быть снижена на 25–28 % [29]. Вдувание восстановительного газа в нижнюю часть шахты обеспечивает предварительное восстановление до 95 % железосодержащей шихты в этой зоне доменной печи. Это позволяет сократить потребность в углероде для проведения реакции Boudouard на нижних горизонтах печи со 107 до 15 кг/т чугуна, и в результате уменьшить общую потребность в углероде. Около 190 кг кокса на 1 т чугуна все еще должны находиться на нижних горизонтах печи, обеспечивая возможность прохождения газов и дренирования жидких фаз в ходе технологического процесса. При всестороннем анализе следует учитывать поступление энергии, необходимой для извлечения СО2 из колошникового газа, и изменения в энергетическом балансе, связанные с возможностями использования связанной энергии, так как в таком варианте технологического процесса объем возможного экспорта колошникового газа значительно сокращается [30]. В настоящее время планируют внедрить процесс кислородного дутья на промышленных доменных печах небольшого объема. Однако заметного сокращения выбросов СО2 можно достичь только после внедрения системы CCS (СО2 Capture and Storage – улавливание и складирование СО2).

Вдувание восстановительного газа в нижнюю часть шахты обеспечивает предварительное восстановление до 95 % железосодержащей шихты в этой зоне доменной печи. Это позволяет сократить потребность в углероде для проведения реакции Boudouard на нижних горизонтах печи со 107 до 15 кг/т чугуна, и в результате уменьшить общую потребность в углероде. Около 190 кг кокса на 1 т чугуна все еще должны находиться на нижних горизонтах печи, обеспечивая возможность прохождения газов и дренирования жидких фаз в ходе технологического процесса. При всестороннем анализе следует учитывать поступление энергии, необходимой для извлечения СО2 из колошникового газа, и изменения в энергетическом балансе, связанные с возможностями использования связанной энергии, так как в таком варианте технологического процесса объем возможного экспорта колошникового газа значительно сокращается [30]. В настоящее время планируют внедрить процесс кислородного дутья на промышленных доменных печах небольшого объема. Однако заметного сокращения выбросов СО2 можно достичь только после внедрения системы CCS (СО2 Capture and Storage – улавливание и складирование СО2).

Рис. 24. Доменная печь с кислородным дутьем

Прямое восстановление железных руд

Типы процессов

Все процессы прямого восстановления основаны на одном принципе. Железную руду восстанавливают до состояния твердого губчатого железа, называемого также DRI (Direct Reduced Iron – железо прямого восстановления) или HBI (Hot Briquetted Iron – горячебрикетированное железо) со степенью металлизации 85-95 %. При меньшей степени металлизации полученный продукт называют предварительно восстановленной рудой.

Процессы восстановления в зависимости от типа используемого восстановительного агента подразделяются на газо- и твердофазные. В промышленных масштабах газофазные процессы проводят в шахтных печах, ретортах и в псевдоожиженном (кипящем) слое. Твердофазное восстановление происходит во вращающихся обжиговых печах, печах с вращающимся подом или многоподовых. Основное направление развития процессов прямого восстановления – возможность восстановления железа без использования кокса (на котором основан доменный процесс).

Производство DRI в мире

В 2008 г. мировое производство DRI/HBI составило 68,5 млн.т [31]. Большая часть этой продукции затем подвергалась дальнейшей обработке в электросталеплавильных цехах (рис. 25). Около 14 млн.т (20,4 %) произведенного DRI/HBI были отгружены по суше или морю другим потребителям.

Рис. 25. Мировое производство и отгрузка DRI/HBI

В 1970-е годы многочисленные эксперты предсказывали быстрое расширение масштабов применения процессов прямого восстановления. Их прогнозы были основаны на следующих соображениях [32].

1. Уголь и избыточный природный газ, которые просто сжигаются в факелах, являются широко доступными и более дешевыми восстановительными агентами. Например, еще в 2004 г. в Нигерии 75 % производимого природного газа (около 15 млрд.м3), сжигалось, что составляло около 20 % газа, сжигаемого во всем мире.

2. Внедрение непрерывного литья и сокращение в результате этого объемов внутризаводского скрапа в черной металлургии, а также постоянное повышение выхода годного в металлургии и степени использования металла в металлообработке приведет к сокращению доли скрапа.

Однако мировое производство DRI не оправдало этих ожиданий. Несоответствие прогнозов и реальности можно объяснить двумя основными причинами:

– современная ситуация в энергетике ограничивает возможность работы таких предприятий лишь несколькими регионами с дешевыми энергоносителями, в частности природным газом;

– эволюция рынка стального скрапа, который стал продуктом мировой торговли, на протяжении многих лет опровергает прогнозы, предсказывавшие рост потребности в высококачественном DRI/HBI.

Производственные мощности процессов прямого восстановления

В соответствии с приведенной выше классификацией типов процессов прямого восстановления железа на установках Midrex с объемом производства 39,9 млн.т в 2008 г. было изготовлено около 58 % общего выпуска железа прямого восстановления. На долю газофазных процессов Midrex, HyL и Finmet суммарно приходится 74,3 % общего объема производства (рис. 26) [31].

Рис. 26. Производство DRI/HBI в 2008 г. по различным технологиям (общий объем производства 68,5 млн.т)

по различным технологиям (общий объем производства 68,5 млн.т)

На протяжении нескольких последних лет новые производственные мощности по прямому восстановлению железа сооружались прежде всего в Азии и на Ближнем Востоке (рис. 27). Основными странами производителями DRI/HBI в 2008 г. являлись Индия (21,2 млн.т), Иран (7,5 млн.т), Венесуэла (6,9 млн.т) и Мексика (6 млн. т) [31].

Рис. 27. Производство DRI/HBIв 2000 и 2008 гг. по регионам

Склонность изготовленной DRI к повторному окислению, требует принятия специальных мер предосторожности при его транспортировании и складировании. Удельная поверхность DRI оказывает решающее влияние на его температуру воспламенения. В связи с этим Международная Морская Организация (IMO) установила особые правила транспортирования DRI [33]. Наиболее эффективным является брикетирование DRI и получение HBI с высокой плотностью.

Жидкофазное восстановление

Теоретически процессы жидкофазного восстановления позволяют получать жидкий чугун без использования кокса. Современные варианты процессов жидкофазного восстановления в общем случае можно разделить на процессы, использующие плавильные газификаторы (Corex, Finex), и процессы использующие реакторы жидкофазного восстановления (HIsmelt) [27]. Процесс Corex реализуется в своего рода доменной печи, разделенной на две части; при этом исключаются присущие доменному процессу зоны размягчения или когезии (рис. 28).

Современные варианты процессов жидкофазного восстановления в общем случае можно разделить на процессы, использующие плавильные газификаторы (Corex, Finex), и процессы использующие реакторы жидкофазного восстановления (HIsmelt) [27]. Процесс Corex реализуется в своего рода доменной печи, разделенной на две части; при этом исключаются присущие доменному процессу зоны размягчения или когезии (рис. 28).

Рис. 28. Исключение зоны когезии в процессе Corex

Установки Corex работают на кусковой шихте (окатыши, кусковая руда). Восстановительный газ генерируется в процессе газификации кускового угля и небольшого количества кокса (который может быть более низкосортным, чем применяемый в доменной печи), происходящей под действием кислорода в плавильном газификаторе [34]. Генерированный газ с высоким содержанием СО, используют для получения DRI из железной руды в восстановительной шахте. Экономические показатели процесса во многом зависят от возможного поступления средств в результате утилизации или экспорта колошникового газа, образующегося в больших объемах. Этот газ может быть использован, например, для выработки электроэнергии или как восстановительный на других установках прямого восстановления.

Этот газ может быть использован, например, для выработки электроэнергии или как восстановительный на других установках прямого восстановления.

Вариантами дальнейшего усовершенствования процесса Corex являются процессы, в которых можно использовать руду мелких фракций и мелкодисперсные отходы прокатного производства. Кроме того, восстановительный уголь может быть частично заменен отходами производства пластмасс, что позволяет осуществлять их рециклинг [35].

Установка Finex

Установка Corex, введенная в эксплуатацию фирмой Posco в Пхохане в 1995 г., была переоборудована на процесс Finex в 2003 г. после успешных испытаний восстановления железа из руды тонких фракций на пилотной установке [36]. Для этого установили четырехступенчатый реактор с кипящим (псевдо ожиженным) слоем, через который шихта (железорудная мелочь) поступает сверху вниз в плавильный газификатор и после восстановления в реакторах с кипящим слоем и перед загрузкой в плавильный газификатор подвергается горячему прессованию (рис. 29). После успешных испытаний на пилотной установке Finex производительностью 600 тыс.т/год фирма Posco приняла решение о сооружении второй подобной установки производительностью 1,5 млн.т/год, которая была введена в действие в апреле 2007 г.

29). После успешных испытаний на пилотной установке Finex производительностью 600 тыс.т/год фирма Posco приняла решение о сооружении второй подобной установки производительностью 1,5 млн.т/год, которая была введена в действие в апреле 2007 г.

Использование кислорода вместо горячего дутья позволяет получать колошниковый газ с низким содержанием N2, пригодный для сепарации СО2 и рециркуляции полученного газа, обогащенного СО, и возвращения его в технологический процесс (аналогично доменной печи с кислородным дутьем и рециркуляцией колошникового газа). На более крупной установке Finex фирмы Posco в Пхохане эта мера, совместно с регулированием температуры пламени путем вдувания порошкообразного угля через фурмы в количестве до 250 кг/т чугуна, позволила добиться общего расхода угля-восстановителя на уровне 700-750 кг/т чугуна.

При производстве чугуна в доменной печи уголь потребляется в количестве 650 кг/т чугуна, учитывая также садку коксующегося угля в коксовую печь (1,27 т сухой массы на 1 т сухой массы кокса) и коксовую мелочь, используемую на агломерационной фабрике (50 кг/т агломерата).

Основным преимуществом процесса Finex перед доменным является возможность прямого использования руды и угля мелких фракций, а также снижение расхода кокса.

В ноябре 2009 г. в мире работали четыре установки Corex и две Finex, суммарной мощностью 5,85 млн.т чугуна. Три установки Corex общей производительностью 3,1 млн.т чугуна в настоящее время сооружаются в Китае и Индии (таблица).

|

Установки Corex и Finex, находящиеся в эксплуатации, по состоянию на ноябрь 2009 г. |

|||||

|

Фирма, страна |

Число модулей |

Год ввода в эксплуатацию |

Железо-содержащая шихта |

Производительность, млн.т/год чугуна |

Использованиеэкспортируемого газа |

|

Posco (Пхохан),Южная Корея |

1 |

1995/2003 (Corex/Finex) |

Железорудная мелочь |

0,60 |

Энергоцех,сталеплавильный цех |

|

Posco (Пхохан),Южная Корея |

1 |

2007 (Finex) |

Железорудная мелочь |

1,50 |

Энергоцех,сталеплавильный цех |

|

Jindal South West Steel (Торанагаллу), Индия |

2 |

1999/2001 |

Кусковая руда, окатыши |

1,60 (2´0,8) |

Энергоцех,аглофабрика,сталеплавильный цех |

|

ArcelorMittal South Africa Ltd. |

1 |

1999 |

Кусковая руда, окатыши |

0,65 |

Установка прямого восстановления Midrex (0,8 млн. т/год DRI), сталеплавильный цех |

|

Baosteel (Люочжинь/Шанхай), Китай |

1 |

2007 |

Кусковая руда, окатыши |

1,50 |

Энергоцех,сталеплавильный цех |

|

Baosteel (Люочжинь/Шанхай) Китай |

1 |

2010 |

Кусковая руда, окатыши |

1,50 |

Энергоцех,сталеплавильный цех |

|

Essar Steel, Хазира, Индия |

2 |

2009 |

Окатыши |

1,60(2´0,8) |

Сталеплавильный цех |

Перспективы

В 2008 г. в мире было произведено 928 млн.т чугуна (из них 923 млн. т в доменных печах) и 68,5 млн.т DRI. Важная роль доменного процесса, основанного на восстановлении железной руды, как поставщика исходного материала для сталеплавильного производства, не подвергается сомнению. Однако необходимость общего сокращения выбросов СО2 ставит перед операторами печей и разработчиками доменной технологии новые задачи. В долгосрочной перспективе широкомасштабное сокращение выбросов СО2 возможно только в случае улавливания, транспортирования и хранения СО2, отделенного после влажной очистки колошникового газа, даже в случае успешного внедрения доменных печей с кислородным дутьем в практику промышленного производства. Такой подход является приемлемым и в политическом плане. Доменный процесс достиг чрезвычайно высокого уровня развития, он допускает большую гибкость в выборе шихтовых материалов и восстановительных агентов, характеризуется высоким уровнем производительности. Однако как одностадийный процесс, проводимый в печи шахтного типа, он всегда будет зависеть от кокса и крупнокусковой руды как шихтовых материалов, а следовательно, от предшествующих стадий подготовки шихты и агломерации.

в мире было произведено 928 млн.т чугуна (из них 923 млн. т в доменных печах) и 68,5 млн.т DRI. Важная роль доменного процесса, основанного на восстановлении железной руды, как поставщика исходного материала для сталеплавильного производства, не подвергается сомнению. Однако необходимость общего сокращения выбросов СО2 ставит перед операторами печей и разработчиками доменной технологии новые задачи. В долгосрочной перспективе широкомасштабное сокращение выбросов СО2 возможно только в случае улавливания, транспортирования и хранения СО2, отделенного после влажной очистки колошникового газа, даже в случае успешного внедрения доменных печей с кислородным дутьем в практику промышленного производства. Такой подход является приемлемым и в политическом плане. Доменный процесс достиг чрезвычайно высокого уровня развития, он допускает большую гибкость в выборе шихтовых материалов и восстановительных агентов, характеризуется высоким уровнем производительности. Однако как одностадийный процесс, проводимый в печи шахтного типа, он всегда будет зависеть от кокса и крупнокусковой руды как шихтовых материалов, а следовательно, от предшествующих стадий подготовки шихты и агломерации.

Аналогичным образом процессы прямого восстановления железа в шахтных печах и процесс жидкофазного восстановления Corex используют в качестве шихтового материала кусковую руду. В противоположность этому процесс Finex– восстановление железа из руды мелких фракций – в случае работы без использования кокса позволит исключить цехи подготовки шихты. Что касается сокращения выбросов СО2, то ситуация для процессов жидкофазного восстановления Corex и Finex аналогична ситуации для доменных печей. Значительное сокращение выбросов СО2 возможно только при использовании технологии CCS (улавливание и складирование СО2). В отличие от жидкофазных процессов прямого восстановления, преимуществом газофазной технологии является меньший уровень выбросов СО2. Однако локализация этих процессов будет ограничена регионами, в которых доступен дешевый природный газ.

- Люнген Х.Б.

- Петерс М.

- Шмёле П.

Производство чугуна служит основой увеличения мирового потребления стали.

- чугун,

- доменная печь,

- железная руда,

- колошниковый газ,

- выбросы СО2,

- кислородное дутье,

- шихта,

- процесс прямого восстановления железа,

- природный газ,

- производительность.

- VDEh-Hochofenaussehuss, 2009.

- Siebel, С.N.A.; Haus, R.; Jacobs, W.; Baur, H.: Bong Mining Compa ny, Verlag Stahleisen GmbH, Düsseldorf, 2000.

- Jahrbuch Stahl 2010, Bd. 1, S. 311, Stahleisen Communications, Nov. 2009.

- VDEh-Kokereiausschuss, 2009.

- Dombrowski, G.; Jager, H.-W.; Lüngen, H. В.; Masuth, M.; Nelles, L.; Spitz, J.: stahl u. eisen 129 (2009) Nr. 6, S. 39/50.

- Neuwirth, R.; Schuster, D.: MPT Internat. 26 (2003) Nr. 5, S. 38/48.

- Zimmermann, К.-A.; Heynert, G.; Peters, К.H.: stahl u. eisen 94(1974) Nr. 25; S. 1283/91.

- Peters, К.H.; Wilms, E.; Land, S.

; Schulz, E.; Kowalski, W.; Bachhofen, H.J.: stahl u. eisen 115 (1995) Nr. 11, S. 41/54.

; Schulz, E.; Kowalski, W.; Bachhofen, H.J.: stahl u. eisen 115 (1995) Nr. 11, S. 41/54. - Stahlinstitut VDEh, Anlagendatenbank Plantfacts, 2009.

- Heynert, G.; Peters, K.H.; Ringkloff, G.: stahl u. eisen (1973) Nr. 12, S. 505/17.

- N.N.: Modernization solutions – reach for the sky, Metals Ɛt Mining, Siemens VAI (2009) Nr. 3, S. 8/17.

- Nogratnig, H.: Z. Ɛt J. bell less top charger, Sitzung des Fachaus schusses Hochofenverfahren, Dьsseldorf, 30. Okt. 2008 (unveröff.),

- Heinrich, P.; Hille, H.: Der Kupfer-Stave – Ein wesentlicher Beitrag zur Wirtschaftlichkeit des Hochofenverfahrens, Fachausschussbe richt Nr. 1031 des Stahlinstitutes VDEh, Düsseldorf, Juli 1998.

- Großpietsch, K.-H.; Stähler, K.; Jacob, A.; Zischkaie, W.: Neubau des Hochofens В der Preussag Stahl AG in Salzgitter, Eisenhüttentag 1993, 11. Nov. 1993, Düsseldorf (unveröff.).

- Ringel, D.; Janz, J.; Trecker, K.: stahl u. eisen 120 (2000) Nr. 6, S. 27/32.

- Eisen, P.: stahl u. eisen 121 (2001) Nr. 9, S. 51/57.

- Peters, M.; Lüngen, H. В.: Iron making in Western Europe, Proc. 5. Internat. Congress on Science and Technology of Ironmaking, 19. – 24. Okt. 2009, Shanghai, China, S. 20/26.

- Peters, M.; Schmöle, P.; Rüther, P.; Lüngen, H.В.: Blastfurnace campaign prolongation philosophies in Germany, Meeting of the European Blast Furnace Committee, 11. Okt. 2007, Linz, Österreich.

- Peters, M.; Schmöle, P.; Rüther, H.P.; Leuermann, С.: stahl u. eisen 123 (2003) Nr. 1, S. 21/26.

- Peters, M.; Schmöle, P.: stahl u. eisen 122 (2002) Nr. 4, S. 43/50.

- Diemer, P.; Killich, H.-J.; Knop, K.; Lüngen, H.В.; Reinke, M.; Schmöle, P.: stahl u. eisen 124 (2004) Nr. 7, S. 21/30.

- Peters, К. H.; Lüngen, H.В.: stahl u. eisen 110 (1990) Nr. 2, S. 55/64.

- Cappel, J.; Geerdes, M.; Langner, K.; Lüngen, H.В.: stahl u. eisen 108 (1988) Nr. 9, S. 459/67.

- Buchwalder, J.; Großpietsch, K.-H.; Hartig, W.; Janz, J.; Lüngen, H.В.; Schmöle, P.: Stahl u. eisen 123 (2003) Nr. 1, S. 29/37.

- Schmöle, P.; Lüngen, H.В.: stahl u. eisen 127 (2007) Nr. 4, S. 47/54.

- Scholz, R.: Gutachten zur stofflichen Nutzung von Kohlenstoff im Hochofenprozess, TU Clausthal, Clausthal-Zellerfeld, 2. Jan. 2004.

- Lüngen, H.В.; Schmöle, P.: stahl u. eisen 124 (2004) Nr. 11, S. 63/72.

- Birat, J.-P.; Hanrot, F.: ULCOS – European steelmakers efforts to reduce greenhouse gas emissions; Proc. 5. Europ. Coke and Iron-making Congress, 12. – 15. Juni 2005, Stockholm, Schweden.

- Zuo, G. et al.: Trials for the new blastfurnace concept ULCOS, STAHL 2008, 13. Nov. 2008, Düsseldorf (unveröff.).

- Schmöle, P.; Lüngen, H.В.: stahl u. eisen 124 (2004) Nr. 5, S. 27/34.

- www.midrex.com: World Direct Reduction Statistics, 2008.

- Lüngen, H.В.; Knop, К.; Steffen, R.: stahl u. eisen 126 (2006) Nr. 7, S. 25/40.

- Direct from Midrex, 4. Quartal 2006, S. 4.

- Delport, H.M.W.; Holaschke, P.J.: Corex Symposium 1990, Special Publications Series SP 4, The South African Institute of Mining and Metallurgy, Johannesburg, Südafrika, 1990.

- Böhm, C.; Wieder, K.: Das Corex-Verfahren, Berichtsband des Ar beitskreises Verfahrensanalyse, Stahlinstitut VDEh, Düsseldorf, März 2003.

- Lee, H.-G.; Joo, S.; Shin, M.-K.: An update on Finex plant operations, Proc, 3. Internat. Meeting on Ironmaking and 2. Internat. Sympos. on Iron Ore, 22. – 26. Sept. 2008, Sao Luis, Brasilien, S. 650/55.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ