Как изготовить брикеты из опилок своими руками?

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

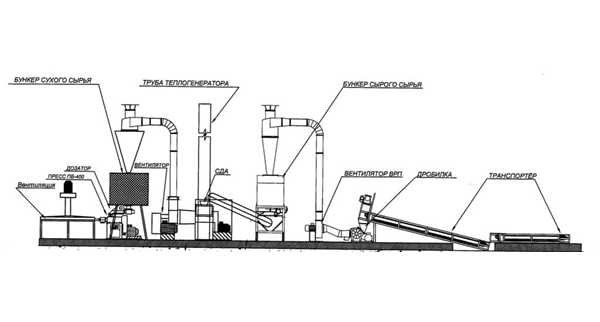

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

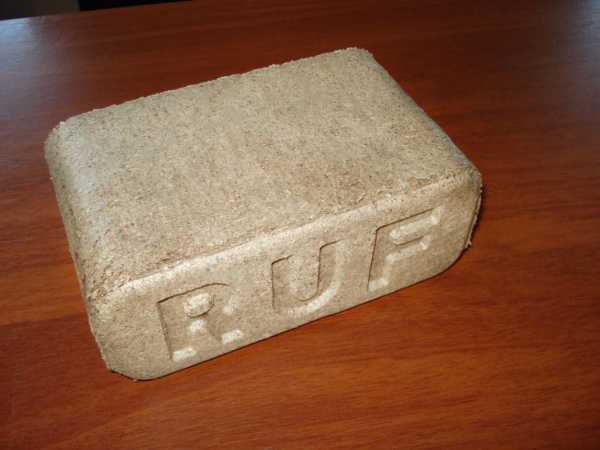

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Брикеты из опилок RUF

Брикеты из опилок RUFЛучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Пресс для изготовления брикетов из опилок

Пресс для изготовления брикетов из опилокЭтапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Прессы для изготовления брикетов из опилок

Для производства брикетов из опилок можно использовать три вида прессов.

Механизм с ручным приводом

Процесс изготовления: сделать раму из металлической трубы ( сварить ее). Раму прикрепить для устойчивости к стене любой постройки. В нижней части рамы неподвижно закрепить форму бля брикетирования. Сверху на шарнире надо закрепить длинный рычаг. К рычагу надо прикрепить пресс, который будет нажимать на сырье. Пресс должен быть меньше формы по размеру, чтобы вдавливать в нее массу. Таким прессом можно изготавливать брикеты небольшой формы.

Механический пресс может быть и винтовым. Он представляет собой емкость для сырья и металлическую станину, в которую вставляется пресс в виде винта с площадкой. Закручивание винта производит уплотнение сырья.

Плюсы такого механизма:

- простота изготовления своими руками;

- дешевизна материалов.

Минусы:

- большие усилия прессования;

- высокий износ рабочих элементов.

Изготовление брикетов из опилок своими руками

Изготовление брикетов из опилок своими рукамиМеханизм с гидравлическим домкратом

Изготовить его – процесс невыполнимый, но можно взять готовый автомобильный гидравлический домкрат. Минимальная его грузоподъемность 2 тонны. Усилие домкрата должно быть направлено вниз – к форме с сырьем.

Плюсы механизма:

- большое усилие прессования дает возможность получить качественные брикеты;

- можно получить брикеты разной формы.

Минусы:

- громоздкость сооружения;

- при покупке обойдется не дешево.

Шнековый пресс

Шнековый пресс напоминает мясорубку. Сделать его дома очень сложно, проще взять бывший в употреблении. Основная рабочая деталь в прессе – это шнек, он несет основную нагрузку и обеспечивает формирование брикета.

Шнековым прессом создаются брикеты в форме прямоугольника или восьмиугольника, в центре есть отверстие. Плотность таких брикетов очень высокая, они долго и равномерно горят.

Плюсы оборудования:

- высокое качество брикетов.

Минусы пресса:

- покупка обойдется не дешево.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Брикеты из опилок долго горят и выделяют мало дыма

Брикеты из опилок долго горят и выделяют мало дымаНедостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

pechiexpert.ru

Как выбрать оборудование для производства брикетов из опилок :: BusinessMan.ru

В последнее время большим спросом пользуются топливные брикеты из опилок и других растительных материалов. Дело в том, что их производство не является сложным. Кроме того, материал имеет массу преимуществ по сравнению с другими видами топлива. Также существует оборудование для производства брикетов из опилок в домашних условиях.

Достоинства брикетов

Из преимуществ представленного материала можно выделить такие:

- высокая тепловая отдача, которая превышает качество угля, газа и других типов топлива;

- простота изготовления: брикеты можно делать даже в домашних условиях;

- экологическая чистота обеспечивается тем, что сырьем для производства являются опилки и растительные отходы, что позволяет безопасным образом отапливать помещение;

- во время изготовления не нужно использовать какие-либо добавки и красители;

- длительность горения;

- низкий уровень зольности, тем более что остатки после горения можно использовать для удобрения почвы;

- приемлемая стоимость;

- простота складирования и хранения;

- оборудование для производства брикетов из опилок не является сложным.

Из какого сырья производятся?

В принципе, сделать такой материал можно из любых растительных отходов. Оборудование для производства брикетов из опилок может работать и с другим сырьем. Например, отлично для этой цели подойдет сено, солома, сухие остатки кукурузных стеблей и даже обычный растительный мусор, который всегда присутствует на территории частного дома.

Кроме того, для работы потребуется обычная глина и вода. При помощи этих элементов сырье прессуется и хорошо склеивается, тем более что глина обеспечивает длительность горения. Например, если пламя сильное, то один брикет может гореть примерно час.

Какое оборудование необходимо для работы?

Следует отметить, что для изготовления подобного материала используются целые линии станков. Итак, вам понадобится следующее оборудование для производства брикетов из опилок:

- Загрузочный бункер, а также дозатор компонентов. Эта аппаратура нужна для приготовления будущей смеси, которая поступает дальше. Бункер может быть оборудован виброситом или специальным устройством, которое обеспечит хорошее перемешивание компонентов.

- Транспортер. При помощи этого устройства производится перемещение смеси из одного аппарата в другой.

- Дробилка. В принципе, если вы покупаете уже готовые опилки, то это устройство не нужно. Использовать его необходимо, если вы применяете растительные отходы.

- Пресс. Именно этот агрегат и изготавливает брикеты, то есть устройство просто сжимает сырье до тех пор, пока из него не выйдет практически вся жидкость. При этом все компоненты хорошо склеиваются между собой. Прессование может быть холодным и горячим.

- Резак. Этот аппарат обеспечивает одинаковую длину брикетов.

Все оборудование для производства брикетов из опилок составляет целую линию, которая должна быть автоматизирована.

Особенности выбора аппаратуры

Для того чтобы изготовление материала шло хорошими темпами, а вы получали прибыль, необходимо сделать правильный выбор устройств. Оборудование для производства топливных брикетов из опилок потребуется качественное, то есть оно должно работать эффективно, долго и без поломок. Поэтому старайтесь отдавать предпочтение изготовителям, проверенным временем. Фирма-производитель должна иметь хорошую репутацию.

Кроме того, обратите внимание на функциональность оборудования. Каждый параметр должен настраиваться, причем эта процедура должна быть простой. Естественно, новая аппаратура стоит достаточно дорого, поэтому на первых этапах организации своего дела вы можете использовать б/у устройства.

Если вы хотите изготавливать представленный материал только для себя, то вам понадобится всего один станок для производства брикетов из опилок.

Особенности производства топлива

Итак, изготавливать представленный материал не сложно. Необходимо только поэтапно выполнить все действия. Итак, инструкция по изготовлению брикетов:

- Подача всех компонентов в бункер. Делать это можно вручную либо использовать специальное загрузочное оборудование. Для приготовления сырья вам понадобятся опилки, вода, а также связующее звено (глина или другой натуральный материал).

- Смесь поступает под пресс. Для формирования брикетов из пресса выходит патрубок. Прессование может быть холодным и горячим. Это устройство должно обеспечивать высокое давление, которое не только склеит между собой все компоненты, но и удалит из материала всю лишнюю влагу. В процессе прессования необходимо также позаботиться о том, какую длину будут иметь брикеты, то есть необходимо настроить резальное оборудование так, чтобы оно формировало куски строго заданных размеров. Здесь учитываются стандартные габариты печной топки.

- Сушка брикетов. Этот процесс может производиться в специальных камерах или на свежем воздухе.

- Приготовленный материал упаковывается и складируется. Причем особых условий для хранения нет. Естественно, желательно не подвергать материал воздействию влаги.

Как сделать брикеты дома?

Ничего сложного в этом нет. Представленная технология производства брикетов из опилок используется и здесь. Просто вам необходим небольшой пресс, который будет формировать сами элементы. Что касается приготовления смеси, то это можно сделать вручную.

Кроме того, вы можете сконструировать самодельный пресс. Для этого вам необходим мини-пресс и простая форма, в роли которой обычно выступает асбестовая труба с просверленными в ней отверстиями, через которые из брикета удаляется лишняя влага. Естественно, вам придется приложить немного физических усилий, однако такое производство обеспечит вас экономичным теплом на всю зиму. Удачи!

businessman.ru

Технология производства топливных брикетов из древесных отходов

Экотехнологии сегодня осваиваются практически во всех сферах народного хозяйства. Главными принципами стали использование вторсырья, безопасное производство и минимизация ущерба окружающей среде. Одной из таких технологий является производство топливных брикетов из древесных отходов. В основе производства заложен метод прессования древесной муки, которую получают из отходов деревообрабатывающей промышленности.

Производимые брикеты отличаются повышенной плотностью и пониженной влажностью. По температуре горения их можно поставить на одно место с углем, но при этом продукты сгорания содержат меньше вредных веществ, чем натуральная древесина. К тому же топливо оставляет меньше золы, выделяет меньше смол и горит дольше.

Сырье

В качестве сырья в основном применяется древесина, лузга подсолнечника, шелуха риса и гречихи. Могут также использоваться добавки торфа, угольной пыли, соломы и тырсы. От состава брикета зависят такие качества как теплотворная способность, зольность и выделение сажи.

По этим качествам брикеты условно можно разделить по предназначению. Для каминов используется топливо с наименьшей зольностью и выделением сажи, чтобы не засорять дымоход. Твердотопливные котлы менее «капризны», поэтому баланс качеств смещается в пользу теплотворной способности. Для промышленных печей главным параметром является выделение температуры, а остальные качества отходят на второй план. Брикеты также могут использоваться для приготовления пищи на открытом огне, а здесь важна чистота продукта. Для этих целей используют евродрова из лиственной древесины.

Для того чтобы получить брикеты с заданными параметрами, технологи учитывают качества каждого элемента в отдельности и составляют необходимые пропорции.

- Древесина – калорийность 5043 ккал/кг, зольность 0,5-2,5%

- Лузга подсолнечника – 5151 ккал/кг, зольность 2,9-3,6%

- Солома – 4740 ккал/кг, зольность 4,8-7,3%

- Тырса – 4400 ккал/кг, зольность 0,7%

- Шелуха риса и гречихи – 3458 ккал/кг, зольность 20%

Добавки торфа и угольной пыли применяются только для промышленных печей.

Производство

Технология производства брикетов из опилок разделяется на 2 вида ‒ холодного и горячего прессования.

Холодное производство

Холодное прессование больше относится к частному производству и характеризуется малой производительностью, а также более низкой плотностью изделий. Зато такая технология изготовления топливных брикетов из опилок менее затратная и позволяет организовать производство для собственных нужд непосредственно на малом деревообрабатывающем предприятии.

Стружка не нуждается в дополнительном измельчении и просушке. Напротив, перед прессованием ее увлажняют до 40%, а в качестве связующего добавляют 2-3% крахмала. Прессование производится на ручном гидравлическом оборудовании, которое напоминает домкрат. Подготовленная стружка засыпается в цилиндр и сжимается поршнем. Затем брикет просушивается.

Горячее производство

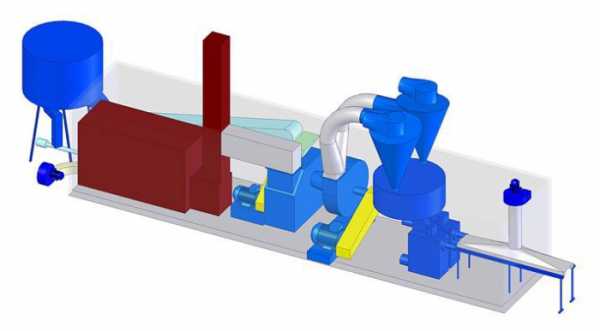

Эта технология является промышленным способом и требует серьезного подхода. Для изготовления брикетов из опилок применяется целый ряд оборудования, включающий дробилки, сушки, измельчители и конвейерные ударные прессователи.

Подготовка сырья

Древесные отходы в составе с другими предусмотренными добавками загружаются в дробильные агрегаты, где дробятся до фракции не более 25 мм. Этот процесс предусмотрен для крупных древесных отходов, если же в качестве сырья применяется стружка, его можно пропустить.

Далее дробленая древесина попадает в барабанные сушилки, где высушивается горячим воздухом до состояния влажности 4%. Технологи отмечают, что этот процесс ‒ один из важных, поэтому влажность должна точно соответствовать параметрам.

После просушки сырье загружается в измельчитель, где доводится до консистенции древесной муки. В таком виде древесина готова к прессованию.

Прессование

Непрерывный процесс прессования производится на специальном оборудовании, выполняющем 20 ударов поршня в секунду. Сила сжатия, в зависимости от вида оборудования, варьирует от 300 до 1400 кгс/см².

При таком сильном сжатии материал нагревается до 200°C. При нагреве древесина выделяет смолы, которые служат естественным связующим, поэтому введение сторонних вяжущих не требуется. Сжатая древесная мука проходит через фильеру, которая формирует брикет.

Нарезка

Из прессовального агрегата брикет выходит сплошным и сразу нарезается. При нарезке автоматически брикеты отделяются и по транспортерной ленте отправляются на остывание и упаковку.

Если опустить брикет в воду, он тонет, что свидетельствует о большой плотности. Для сравнения плотность дуба ‒ 0,81 г/см³, в то время как плотность брикета ‒ 0,8-1,4 г/ см³.

Формат

Брикеты различаются по формату и плотности. Это зависит от оборудования, на котором их прессуют. В зависимости от фильеры – выходной насадки, разделяют 3 вида.

- Пини-кей – имеют четырех или шестигранный формат с продольным круглым отверстием в середине. Отверстие предусмотрено для улучшения качеств горения. Этот вид лидирует по плотности 1,4 г/см³.

- Нестро – имеет сплошное круглое сечение. Некоторые производители специально подрезают грань, чтобы упростить выкладку в камине и евродрова не скатывались. По плотности нестро идут на втором месте 1,15 г/см³.

- Руф – прямоугольный параллелепипед. Формат удобный для топки твердотопливных котлов и печей. Плотность ‒ 0,8 г/см³.

Все 3 вида не отличаются по качеству, составу и массовой теплотворности. Единственный их недостаток ‒ цена, хотя если сравнивать с дровами не в массовом эквиваленте, а в тепловом, то выходит одинаково.

qwizz.ru

Производство топливных брикетов

Бизнес производство топливных брикетов. Оборудование для производства топливных брикетов.

Топливные брикеты это наиболее эффективный и экологически чистый вид топлива, которое используется для твердотопливных котлов систем отопления, печей и каминов. Топливный брикет горит ровным пламенем, выделяет сравнительно небольшое количество дыма, не выделяет копоти, при сгорании оставляет не более 1,5 % золы. Оптовая цена 1 т брикетов 80 — 100 евро, экспорт в европейские страны по 170 – 250 евро.

.

Топливные брикеты имеют несколько преимуществ по сравнению с аналогичными видами топлива:

1 м³ брикетов заменяет 5 м³ дров.

Продолжительность горения брикетов из древесных пиломатериалов по сравнению с дровами в 3 раза дольше, что позволяет производить загрузку топлива в печь реже.

При горении брикетов выделяется количество тепла аналогичное горению каменного угля.

Топливные брикеты изготовляются из натуральных природных материалов и при горении не выделяют вредных веществ.

Виды топливных брикетов.

Наиболее популярны следующие виды брикетов:

Pini&Kay – брикеты изготовляются на шнековых прессах с давлением рабочей поверхности 1100 бар, также брикеты поддают термической обработке в матрице, после чего они приобретают характерный темно-коричневый цвет. Пини-Кей изготовляются в виде многогранного брикета с отверстием.

RUF — брикеты в форме прямоугольного кирпича, изготовляются с помощью гидравлического пресса с давлением 400 бар.

NESTRO – брикеты в форме цилиндра, изготовляются с помощью ударно механического пресса.

Пеллеты – топливные гранулы длиной до 50 мм, диаметром до 10 мм, изготовляются с помощью пресса гранулятора из древесной муки. Применяются в основном для котлов, работающих на гранулах которые очень популярны в европейских странах.

Сырье для производства топливных брикетов.

Топливные брикеты можно изготовлять из следующих материалов:

- Опилки, ветки, кору и прочие отходы деревообработки.

- Солому.

- Камыш.

- Шелуха зерновых культур.

- Отходы при переработке льна.

- Растительные отходы.

- Торф.

- Отсев при производстве древесного угля.

Отходы деревообработки (опилки, стружка) сами по себе не представляют, какой либо ценности и чтобы их не утилизировать самостоятельно, часто на пилорамах их отдают бесплатно при условии самовывоза или за минимальную цену. При доступности любого из видов сырья, можно организовать перспективный бизнес по производству топливных брикетов.

Производство топливных брикетов.

Технология производства брикетов заключается в прессовании под воздействием давления и температуры мелко измельчённого высушенного сырья. Процесс производства начинается с измельчения сырья, затем измельчённое сырьё поддают сушке и прессуют. В данном случае связывающим компонентом для измельчённого сырья служит лигнин, который выделяется при высоком давлении и нагревании и придаёт брикетам прочность.

Производство пеллет немного отличается от брикетирования. Сырьё в данном случае измельчается более тщательно до консистенции муки и в прессе грануляторе подвергается процессу грануляции.

Оборудование для производства топливных брикетов.

Для производства брикетов «Pini&Kay» применяется следующее оборудование:

Дробилка.

Применяется для переработки древесных отходов в мелкодисперсную фракцию.

Отсеиватель.

Отсеивает опилки с выходом требуемой фракции.

Сушилка. Состоит из тепло генератора, воздуховодов, вентилятора и циклона. Высушивает измельчённое сырьё методом смешивания с горячим воздухом, на выходе влажность сырья составляет не более 12%.

Транспортёр шнековый.

Применяется для транспортировки высушенного сырья в пресс.

Пресс экструдер.

Используется для брикетирования с помощью шнека, который создаёт давление в обогреваемой матрице. Длина брикетов регулируется отрезным ножом.

Вытяжка для пресса.

Вытяжка для удаления газов, которые выделяются в процессе нагрева опилок.

Брикеты удобны в складировании и транспортировке, 1 т брикетов — примерно 1 м³ помещаются на одном европоддоне, погрузку можно осуществлять вилочным погрузчиком.

Бизнес на производстве топливных брикетов.

Стоимость традиционных энергоносителей постоянно растёт, поэтому количество потребителей топливных брикетов неуклонно растёт.

При наличии доступности сырья в первую очередь это касается владельцев деревообрабатывающих предприятий и фермеров, бизнес на топливных брикетах будет достаточно привлекательным, и позволит не зависеть от закупок сырья.

Для производства продукции на внутренний рынок можно воспользоваться отечественным оборудованием, тем более что цена на него существенно ниже импортного. Но если производство будет ориентировано на европейский рынок, где требования к топливным брикетам намного жёстче, понадобится более качественное импортное оборудование.

Популярные бизнес идеиПоделитесь этой идеей бизнеса в соц. сетях

idei-biz.com