Древесно-угольные брикеты: особенности производства — Журнал «ЛПК Сибири»

текст и фото: Шелеховский деревообрабатывающий завод

9100

Выставки

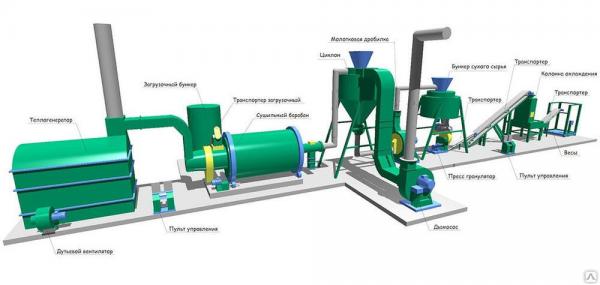

В предыдущих номерах «ЛПК Сибири» рассказывалось о линии по переработке отходов лесопиления в древесноугольные брикеты, построенной в п. Качуг Иркутской области. Кратко о технологии: опилки (микрощепа) подаются фронтальным погрузчиком на вибросито, просеиваются и шнековым конвеером подаются в кольцевой аэродинамический реактор сушки-подготовки сырья к прессованию.

Из сушильного реактора опилки с влажностью 2–3% пневмотранспортом передаются к циклону, осаждаются и шнековым конвеером подаются в бункер-накопитель прессов-экструдеров. Два пресса экструдера производят 3 т/ч сполимеризованного брикета. Брикет одевается на специальные вагонетки и вилочным погрузчиком перевозится к печи карбонизации. В печь загружаются 4 вагонетки с брикетами. Печь имеет мощный тепловой регенератор и высокопроизводительный жаростойкий вентилятор, обеспечивающие термостабилизированный пиролиз брикетов.

В печь загружаются 4 вагонетки с брикетами. Печь имеет мощный тепловой регенератор и высокопроизводительный жаростойкий вентилятор, обеспечивающие термостабилизированный пиролиз брикетов.

В печи карбонизации пиролизные газы не сжигаются, а сгорают в теплогенераторе сушильного реактора, тепловая энергия используется для сушки опилок, печь работает только за счет тепла экзотермической реакции термораспада древесины. Количество тепловой энергии от сжигания пиролизных газов меняется в зависимости от режимов работы печи. Оптимальные режимы работы печи карбонизации, когда в пиролизные газы почти не выделяется смола и газ горит синим пламенем.

Разным потребителям древесно-угольных брикетов нужны разные свойства. Для ресторанов BBQ важна высокая температура (больше 800 градусов) горения угля и длительное время горения, для частного применения угля в мангалах важен быстрый и легкий розжиг и высокая температура горения. При высокой температуре горения угля, инфракрасное излучение проникает на глубину 2–3 см в стейк, прогревая мясо изнутри, мясо быстро приготавливается, получается сочным и вкусным.

В зимнее время легко жарить шашлыки на углях горящих с высокой температурой. Для получения угля с высокой температурой используется режим печи – термостабилизированный оксипиролиз, такой уголь горит с температурой 900 градусов.

В Корее оптовые покупатели угля тестируют уголь на температуру горения, уголь с низкой температурой горения не покупается. Использование древесного угля в руднотермических печах, производящих металургический кремний, связано с такими свойствами, как высокая реакционная способность и низкая электропроводность древесного угля. В руднотермической печи, при высокой температуре кварцит – SiO2 реагирует с углеродом С восстановителя, образуя кремний Si(металл) и оксид кремния SiO(газ) который является газом и улетает из печи, при том что на него затрачена электроэнергия, кварцит и восстановитель (кокс). Для улавливания SiO(газ) в шихте печи используется древесный уголь, который улавливает SiO(газ). SiO(газ) + С(реакц. ) = SiC(тв) + СО(газ)

) = SiC(тв) + СО(газ)

SiC – карбид кремния, является твердым, очень ценным промежуточным звеном в процессе получения кремния. Поэтому очень важна такая харатеристика, как реакционная способность угля, то есть какой процент газа SiO(газ) будет уловлен древесным углем. Высокой реакционной способностью обладает уголь с развитой поверхностью с микропорами, которые не закрыты смолой, такой уголь можно получить, используя термостабилизированный пиролиз.

В целях отопления удобно использовать древесно-угольный брикет, полученный при низкотемпературном термостабилизированном пиролизе, теплотворная способность такого угля составляет 8 кВт*час на килограм угля, а у древесных брикетов, только 5 кВт*часов на килограмм брикетов. В бункер котла Будерус загружается 60 кг древесноугольных брикетов, которые горят в течении суток, выдавая 20 кВт тепловой мощности.

Твердотопливный котел длительного горения при использовании древесноугольных брикетов может служить альтернативой пеллетным котлам. Древесноугольные брикеты достаточно компактны, не занимают много места.

Древесноугольные брикеты достаточно компактны, не занимают много места.

Линия по выпуску древесноугольных брикетов расчитана на выпуск 4 000 тонн брикетов в год и легко настраивается под требования любых потребителей, обеспечивая низкую себестоимость производства. Древесноугольные брикеты могут транспортироваться по всему миру в 40-футовых контейнерах с загрузкой 26 тонн.

Журнал «ЛПК Сибири» №1 / 2018

Читайте также:

© 2017-2022 Отраслевой журнал «ЛПК Сибири». All rights reserved.

Производство топливных брикетов

Бизнес производство топливных брикетов. Оборудование для производства топливных брикетов.

Топливные брикеты это наиболее эффективный и экологически чистый вид топлива, которое используется для твердотопливных котлов систем отопления, печей и каминов. Топливный брикет горит ровным пламенем, выделяет сравнительно небольшое количество дыма, не выделяет копоти, при сгорании оставляет не более 1,5 % золы. Оптовая цена 1 т брикетов 80 — 100 евро, экспорт в европейские страны по 170 – 250 евро.

Оптовая цена 1 т брикетов 80 — 100 евро, экспорт в европейские страны по 170 – 250 евро.

Топливные брикеты имеют несколько преимуществ по сравнению с аналогичными видами топлива:

1 м³ брикетов заменяет 5 м³ дров.

Продолжительность горения брикетов из древесных пиломатериалов по сравнению с дровами в 3 раза дольше, что позволяет производить загрузку топлива в печь реже.

При горении брикетов выделяется количество тепла аналогичное горению каменного угля.

Топливные брикеты изготовляются из натуральных природных материалов и при горении не выделяют вредных веществ.

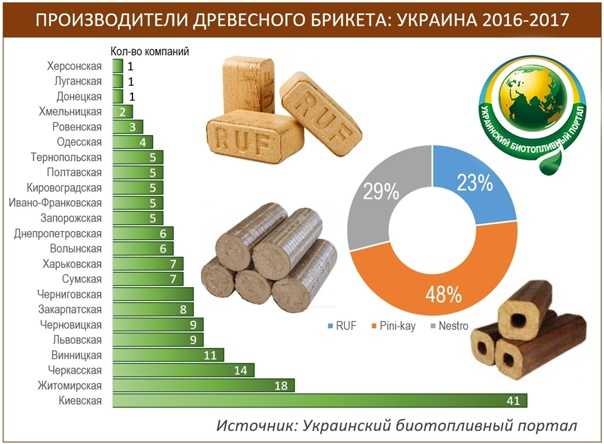

Виды топливных брикетов.

Наиболее популярны следующие виды брикетов:

Pini&Kay – брикеты изготовляются на шнековых прессах с давлением рабочей поверхности 1100 бар, также брикеты поддают термической обработке в матрице, после чего они приобретают характерный темно-коричневый цвет. Пини-Кей изготовляются в виде многогранного брикета с отверстием.

RUF — брикеты в форме прямоугольного кирпича, изготовляются с помощью гидравлического пресса с давлением 400 бар.

NESTRO – брикеты в форме цилиндра, изготовляются с помощью ударно механического пресса.

Пеллеты – топливные гранулы длиной до 50 мм, диаметром до 10 мм, изготовляются с помощью пресса гранулятора из древесной муки. Применяются в основном для котлов, работающих на гранулах которые очень популярны в европейских странах.

Сырье для производства топливных брикетов.

Топливные брикеты можно изготовлять из следующих материалов:

- Опилки, ветки, кору и прочие отходы деревообработки.

- Солому.

- Камыш.

- Шелуха зерновых культур.

- Отходы при переработке льна.

- Растительные отходы.

- Торф.

- Отсев при производстве древесного угля.

Отходы деревообработки (опилки, стружка) сами по себе не представляют, какой либо ценности и чтобы их не утилизировать самостоятельно, часто на пилорамах их отдают бесплатно при условии самовывоза или за минимальную цену. При доступности любого из видов сырья, можно организовать перспективный бизнес по производству топливных брикетов.

При доступности любого из видов сырья, можно организовать перспективный бизнес по производству топливных брикетов.

Производство топливных брикетов.

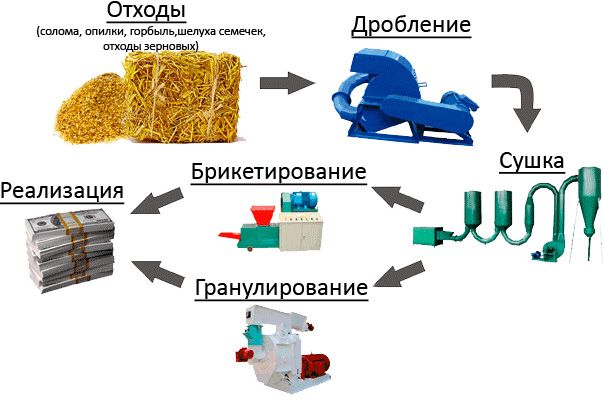

Технология производства брикетов заключается в прессовании под воздействием давления и температуры мелко измельчённого высушенного сырья. Процесс производства начинается с измельчения сырья, затем измельчённое сырьё поддают сушке и прессуют. В данном случае связывающим компонентом для измельчённого сырья служит лигнин, который выделяется при высоком давлении и нагревании и придаёт брикетам прочность.

Производство пеллет немного отличается от брикетирования. Сырьё в данном случае измельчается более тщательно до консистенции муки и в прессе грануляторе подвергается процессу грануляции.

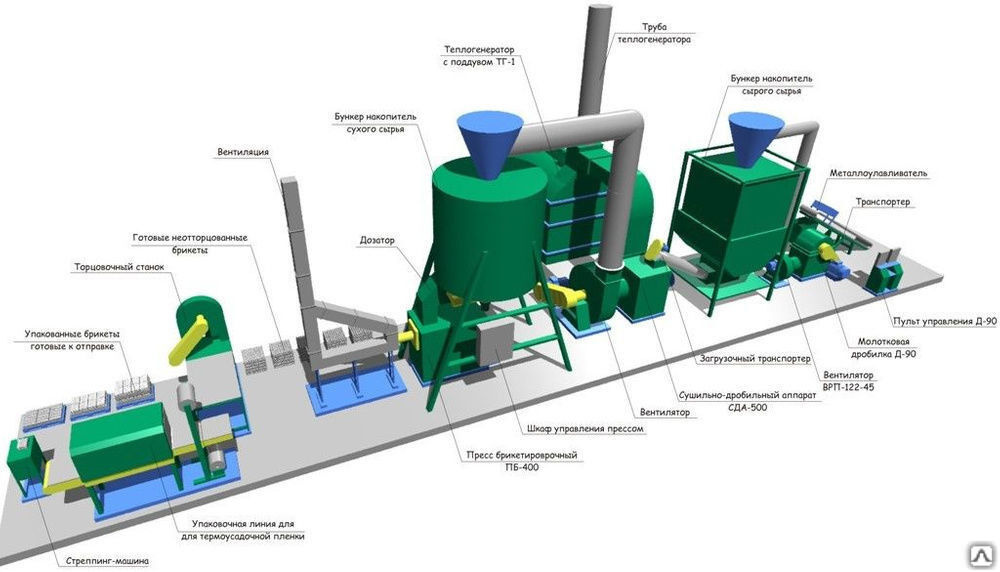

Оборудование для производства топливных брикетов.

Для производства брикетов «Pini&Kay» применяется следующее оборудование:

Дробилка.

Применяется для переработки древесных отходов в мелкодисперсную фракцию.

Отсеиватель.

Отсеивает опилки с выходом требуемой фракции.

Сушилка. Состоит из тепло генератора, воздуховодов, вентилятора и циклона. Высушивает измельчённое сырьё методом смешивания с горячим воздухом, на выходе влажность сырья составляет не более 12%.

Транспортёр шнековый.

Применяется для транспортировки высушенного сырья в пресс.

Пресс экструдер.

Используется для брикетирования с помощью шнека, который создаёт давление в обогреваемой матрице. Длина брикетов регулируется отрезным ножом.

Вытяжка для пресса.

Вытяжка для удаления газов, которые выделяются в процессе нагрева опилок.

Брикеты удобны в складировании и транспортировке, 1 т брикетов — примерно 1 м³ помещаются на одном европоддоне, погрузку можно осуществлять вилочным погрузчиком.

Бизнес на производстве топливных брикетов.

Стоимость традиционных энергоносителей постоянно растёт, поэтому количество потребителей топливных брикетов неуклонно растёт.

При наличии доступности сырья в первую очередь это касается владельцев деревообрабатывающих предприятий и фермеров, бизнес на топливных брикетах будет достаточно привлекательным, и позволит не зависеть от закупок сырья.

Для производства продукции на внутренний рынок можно воспользоваться отечественным оборудованием, тем более что цена на него существенно ниже импортного. Но если производство будет ориентировано на европейский рынок, где требования к топливным брикетам намного жёстче, понадобится более качественное импортное оборудование.

Поделитесь этой идеей в соц. сетях

Как построить линию по производству брикетов

Главная > Новости >

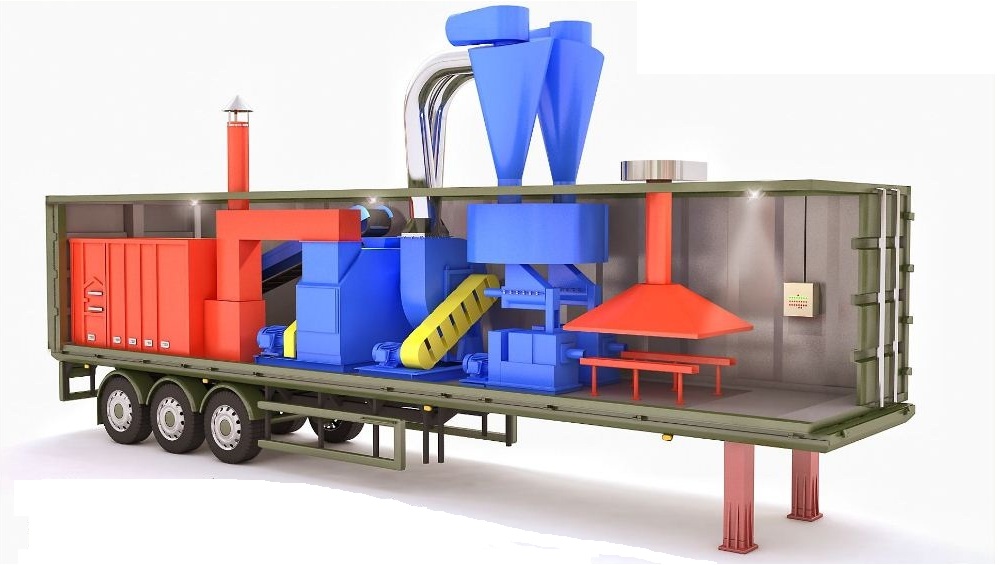

Зеленая индустрия становится все более популярной в мире. Правительство предоставляет политические субсидии для поощрения развития брикетной промышленности. Несмотря на то, что технология брикетирования имеет много общего с пеллетным топливом, она все же имеет свою уникальную особенность. На западе люди обычно используют брикетную машину для производства топлива для барбекю.

На западе люди обычно используют брикетную машину для производства топлива для барбекю.

С поверхности брикет обычно имеет больший размер, чем гранула. Пеллеты обычно имеют меньший размер для использования в бункере пеллетной печи. Брикет может иметь разную форму. Независимо от формы, брикетное топливо имеет важное значение в том, что оно имеет высокую плотность и высокую тепловую эффективность, которая может быть в несколько раз выше, чем у исходного материала. Что касается материала для брикетирования, то это, как правило, отходы стеблей сельскохозяйственных культур, отходы мебельного производства и различные виды растительного сырья, которые в прошлом не использовались. Эти материалы обычно выбрасываются или сжигаются прямо в поле, это не только отходы материала, но и загрязнение воздуха. Теперь брикетировочная машина может превращать отходы в драгоценные, что экономит много денег на топливо.

Основной процесс производства брикетов

Как мы все знаем, деньги, используемые для отопления помещений, являются большой проблемой для каждой семьи, если они используют ископаемое топливо, такое как уголь или газ.

Когда мы приходим к пониманию важности разработки брикетного топлива или пеллетного топлива, мы должны рассмотреть, как сделать его из отходов. Ключевым моментом является производство брикетировочной машины хорошего качества и высокой эффективности. На самом деле процесс брикетирования представляет собой механический процесс, который оказывает давление на материал при определенной температуре в модели.

Конкретный процесс выглядит следующим образом:

Конкретный процесс выглядит следующим образом: 1. Дробилка:

Дробилка предназначена для измельчения сырья на 3-5 мм, что подходит для изготовления брикетов. Эта дробилка может измельчать: небольшие ветки деревьев, стебли хлопка, кору деревьев, скорлупу кокосовых орехов, рисовую солому, пшеницу. солома, кукурузная солома, травяной речной тростник, пальмовая шелуха, соевый стебель или шелуха, кофейная шелуха, рисовая солома, стебли подсолнуха, бамбук и многие другие агроотходы и т. д. И вся производственная линия может помочь вам превратить материалы в превосходные древесные волокна, мука и опилки напрямую, экономия энергии и высокая эффективность. Таким образом, вложенные затраты на производство древесного угля могут быть нулевыми.

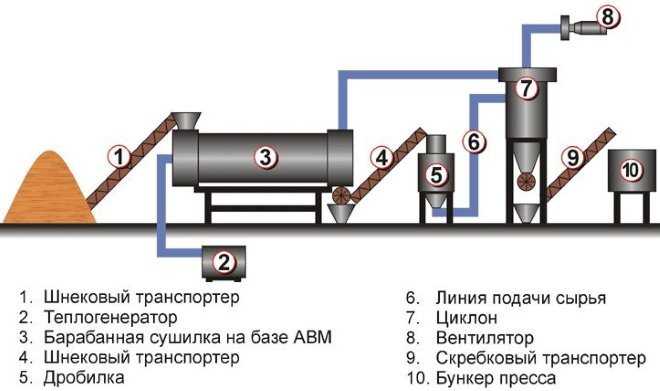

2. Сушилка:

Сушка с воздушным потоком предназначена для контроля влажности сырья на уровне 8-12%, подходящей для изготовления брикетов. Слишком сухое или слишком влажное сделает брикет рыхлым, не может иметь высокой плотности.

Профессионально разработан для сушки различных видов древесных опилок.

Профессионально разработан для сушки различных видов древесных опилок. Вся система состоит из вентилятора, двигателя, топливного котла, стальной трубы, циклона и воздушного шлюза. В этой системе сушилки для опилок влажный материал подается в бункер с помощью шнекового питателя. Топливная печь производит большой объем горячего воздуха. Горячий воздух подается в стальные трубы, смешивается с влажными опилками и перемещается по изогнутым трубам и сушильной камере с помощью вентилятора. Быстро движущийся горячий воздух поддерживает и смешивается с сырьем, направляемым спиральным питателем во взвешенном состоянии по стальной трубе; влага испаряется по мере прохождения материала по стальной трубе и высыхает на выпускном конце. Влажный воздух постоянно отводится, таким образом, материал высушивается.

3. Брикетировочная машина:

Брикетирование — это процесс, во время которого сырье сжимается под высоким давлением и высокой температурой. После обработки сушки и прессования брикет характеризуется высокой плотностью, малыми размерами, лучшим сгоранием, способным заменить более качественный уголь или дрова. Содержание лигнина, встречающегося в природе в биомассе, высвобождается под высоким давлением и температурой.

Содержание лигнина, встречающегося в природе в биомассе, высвобождается под высоким давлением и температурой.

Лигнин служит клеем в процессе брикетирования, таким образом связывая и сжимая биомассу для формирования брикетов высокой плотности. Во время этого процесса не нужно использовать связующее вещество. Таким образом, выходной брикет является видом чистого и зеленого топлива, которое идеально подходит для использования в печах, котлах и открытом огне.

4. Печь карбонизации:

Печь карбонизации предназначена для карбонизации брикетов биомассы в древесный уголь.

Печь для карбонизации древесного угля из биомассы может значительно увеличить степень карбонизации (увеличена с 88% до 99%) и сократить время карбонизации (с 24 часов до 6 часов), а также отличается простотой эксплуатации, более высокой безопасностью, высокой эффективностью и энергосбережение. Эта печь является идеальным оборудованием для карбонизации древесных брикетов методом бескислородной дистилляции. После карбонизации электропроводность и теплопроводность будут повышены; структура графита увеличилась, содержание связанного углерода увеличилось, теплотворная способность выше, зольность ниже, летучие вещества уменьшены, плотность выше, твердость и т. д.

После карбонизации электропроводность и теплопроводность будут повышены; структура графита увеличилась, содержание связанного углерода увеличилось, теплотворная способность выше, зольность ниже, летучие вещества уменьшены, плотность выше, твердость и т. д.

После рассмотрения вышеуказанных вопросов, вы должны контролировать инвестиции в производство. Сколько материала у вас есть или сколько материала вы можете купить, потребность в ежедневном производстве, заработная плата рабочего, регулярная замена быстрых запасных частей. В целом, брикетировочная машина является лишь ключевой частью всего процесса брикетирования, но все же необходимо учитывать дополнительные вопросы. Если вы хотите производить брикеты хорошего качества, KMEC будет вашим честным помощником, который поможет вам добиться успеха в производстве брикетов.

———————————————— ————————————————— —

Преимущества запуска линии по производству брикетов из биомассы и производственной линии по производству древесного угля

Инвестиции в машину для производства брикетов и линию по производству древесного угля зависят от широкого использования топлива для брикетов из биомассы и древесного угля, поэтому маркетинг низкоуглеродного и экологически чистого возобновляемого топлива остается выгоднее проще с вполне конкретными целями. Настоящим мы подробнее остановимся на преимуществах зеленого брикетного топлива.

Настоящим мы подробнее остановимся на преимуществах зеленого брикетного топлива.

Брикетки для биомассы и проспекция древесного угля

Предложения по выбору машин для брикетов биомассы

. для изготовления брикетов из древесного угля: компоненты и процесс Древесноугольный брикет — вид топлива, изготовленный из порошка древесного угля. По сравнению с традиционными видами топлива, брикеты из древесного угля могут не только непрерывно генерировать тепло, но и не выделять дыма и запаха при сгорании. Поэтому в последние годы он широко используется в бытовых и промышленных целях и стал самым популярным топливом во многих странах, таких как Кения, Ближний Восток, Уганда, Индия и т. д. С ростом экономической выгоды процесс производства брикетов из древесного угля стал одной из самых популярных перерабатывающих отраслей. Итак, каковы ингредиенты древесно-угольных брикетов и как сделать древесно-угольные брикеты? Как сделать угольные брикеты Древесноугольный брикет в основном состоит из двух частей: древесного угля, который используется для обеспечения тепла, и второстепенных ингредиентов. Его основным компонентом является углерод, поэтому его можно использовать в качестве топлива. Второстепенные ингредиенты включают ускорители, белую золу и связующее для брикетов. Древесный уголь составляет более 70% всех древесноугольных брикетов. В качестве материала для горения, обеспечивающего тепло, сырьем для древесного угля могут быть различные породы дерева, такие как бук, береза, твердый клен, орех пекан и дуб. Древесный уголь в основном обрабатывается в печи. Обычно древесный уголь, произведенный и погашенный в печи, называется черным древесным углем. Преимущество его в том, что его легко воспламенить, но он легко взрывается во время горения с коротким временем горения и большим количеством дыма. Черный древесный уголь и белый древесный уголь В то время как белый древесный уголь может окисляться и образовывать белую золу после карбонизации, извлечения из печи и закалки влажным песком. Угольный брикет не может полностью контактировать с кислородом в процессе горения, поэтому для ускорения горения необходим ускоритель. Наиболее подходящим ускорителем является нитрат, который может не только обеспечить кислород для ускорения горения, но и выделять тепло во время горения. Однако это слишком дорого. В качестве отличного ускорителя с более низкой стоимостью можно добавить 10%-20% опилок для эффективного увеличения скорости горения. Опилки — хороший ускоритель для древесно-угольных брикетов Как один из второстепенных ингредиентов, белая зола составляет всего 2-3% древесно-угольного брикета. Но он играет очень важную роль в процессе горения древесно-угольных брикетов. Наблюдая за степенью побеления, можно судить о степени горения угольного брикета. Кроме того, поскольку белый пепел негорюч, он может эффективно продлить время горения. Белый пепел — признак, по которому можно судить о степени горения Из-за отсутствия пластичности связующее необходимо добавлять в процессе брикетирования древесного угля. Доля связующего в древесно-угольных брикетах составляет около 5% — 7%. 3 вида связующих для угольных брикетов Многочисленные факты показывают, что крахмал обладает лучшими свойствами в качестве связующего материала. После желатинизации может образоваться густая паста, так что порошок древесного угля слипается, что облегчает последующее брикетирование. Еще одним популярным связующим для брикетов является гуммиарабик или гуммиарабик. Однако, учитывая стоимость, лучшим выбором является макулатура. При различных соотношениях состава конечный продукт будет отличаться. Ниже приведены несколько подходящих рецептов приготовления брикетов из древесного угля: Недорогие планы подбора материалов Вот интересное видео, в котором мужчина делает брикеты дома из обрезков дерева и коры. Как производить брикеты из древесного угля – вопрос, который обычно волнует людей. Процесс изготовления древесно-угольных брикетов можно разделить на пять этапов: Во-первых, обожгите сырье во вращающейся печи. В течение недельного процесса сжигания температура должна поддерживаться примерно на уровне 840–950 ° F (450–510 ° C). После окончания горения закрыть воздухозаборник, а через один-два часа выхлопа закрыть выпускное отверстие. Используйте молотковую дробилку или валковую дробилку, чтобы раздавить карбонизированную древесину. Хотя различные виды древесины, такие как кора, сухая древесная щепа, влажная древесина и т. д., должны быть измельчены до различных размеров, обычно их можно измельчать на куски древесного угля до 5 мм ниже, чтобы получить высококачественные брикеты из древесного угля. Затем необходим процесс сушки. Если содержание воды превышает эмпирический верхний предел, температура повысится, а объем резко увеличится, что может легко вызвать взрыв. Если содержание влаги слишком низкое, его будет трудно формовать. Используйте сушилку, чтобы уменьшить ее влажность до уровня, необходимого для формирования брикетов, примерно наполовину (примерно до 15%). Брикетирование является ключевым этапом в формовании древесного угля. Благодаря влаге, клеям, температуре (около 105 ° F или 40 ° C) и давлению роликов брикетировочной машины брикеты древесного угля могут сохранять свою форму, когда они падают со дна машины. Брикетировочная машина — производство брикетов из древесного угля. Поместите угольные брикеты в сушилку примерно на три-четыре часа, чтобы нагреть их до 275 ° F (135 ° C) и снизить влажность примерно до 5%. После производства угольные брикеты сразу упаковывайте в пакеты или храните их в силосах. Следуя вышеуказанным шагам, древесноугольные брикеты будут производиться с производительностью 2200-20 000 фунтов (1-9метрических тонн) в час. 5 шагов для изготовления брикетов из древесного угля Кения Линия по производству древесноугольных брикетов 20 т/ч Отзывы клиентов: Брикет из древесного угля, сформированный на брикетировочной машине, более устойчив к высокому давлению, его нелегко сломать и легко транспортировать. . Уганда 5-6 т/ч линия по производству древесно-угольных брикетов Отзывы клиентов: Брикет из древесного угля, сформированный брикетировочной машиной, горит дольше, с большим количеством тепла и меньшим количеством дыма и загрязнения. По сравнению с другим топливом самым большим преимуществом древесноугольного брикета является то, что он не загрязняет окружающую среду в течение всего процесса переработки. Состав угольных брикетов

Древесный уголь является продуктом неполного сгорания древесины или древесного сырья либо пиролиза в условиях изоляции воздуха.

Древесный уголь является продуктом неполного сгорания древесины или древесного сырья либо пиролиза в условиях изоляции воздуха. Компонент 1: древесный уголь

По сравнению с черным древесным углем он имеет более твердую текстуру.

По сравнению с черным древесным углем он имеет более твердую текстуру. Компонент 2: ускорители

Компонент 3: белый пепел

Компонент 4: связующее для брикетов

Посмотрите видео, чтобы повеселиться, и вы даже можете попробовать, если вам интересно.

Посмотрите видео, чтобы повеселиться, и вы даже можете попробовать, если вам интересно. Преимущества древесно-угольных брикетов

Процесс изготовления брикетов из древесного угля

Шаг 1: карбонизация

После двухнедельного периода охлаждения печь опорожнить и растолочь обугленную древесину (древесный уголь).

После двухнедельного периода охлаждения печь опорожнить и растолочь обугленную древесину (древесный уголь). Шаг 2: дробление

Шаг 3: сушка

Шаг 4: брикетирование

После того, как сырье попадет в шаровой пресс, на него будут воздействовать три вида сил, а именно основная движущая сила брикетировочной машины, сила трения и центростремительная сила стенки.

После того, как сырье попадет в шаровой пресс, на него будут воздействовать три вида сил, а именно основная движущая сила брикетировочной машины, сила трения и центростремительная сила стенки. Шаг 5: сушка

Успешные случаи использования линии по производству древесноугольных брикетов Fote

Линия по производству брикетов из древесного угля 20 т / ч в Кении Узнать последнюю цену

Производственная мощность 20 т/ч Материал обработки Древесный уголь Конфигурация оборудования Двухвальный смеситель, смеситель для жидкостей, питатель, машина для производства брикетов из древесного угля, сушилка, конвейер и т.  д.

д. Размер брикета древесного угля 50 мм (в диаметре) Форма угольного брикета Подушка Линия по производству древесно-угольных брикетов 5-6 т/ч в Уганде Узнать последнюю цену

Производственная мощность 5-6 т/ч Материал обработки Древесный уголь Конфигурация оборудования Шнековый питатель, резервуар для смешивания жидкости, смеситель, машина для брикетирования древесного угля, сушилка для опилок, конвейер и т. д. Размер брикета древесного угля 30 мм (в диаметре) Форма угольного брикета Круглый

Преимущества древесноугольных брикетов при переработке