Производство ОСП (OSB, ОСБ) плит в России. Завод по производству OSB плит

Приемка и хранение древесного сырья.

Для изготовления ОСП плит на предприятии ООО ДОК «Калевала» используется балансовое сырье 1 и 3 сорта хвойных пород, а также дровяная древесина всех пород в качестве источника тепловой энергии.

Диапазон диаметров баланса от 60 до 500 мм. На площадку завода балансовое сырье поступает в сортиментах длиной — 3, 4, 6 метров. Лесоматериалы длиной 6 метров со склада сырья передаются мобильными подъемно-транспортными средствами на линию разделки на сортименты длиной 3 метра.

Гидротермическая обработка бревен.

Целью гидротермообработки балансового сырья является увеличение пластичности древесины при строгании на древесные частицы.

В холодное время года, когда сырьё в поперечном своём сечении имеет отрицательную температуру, бассейны осуществляют его гидротермическую обработку при температуре водной среды от 300 С до 350 С с целью оттаивания. В тёплый период года, когда сырье имеет положительную температуру, его обработка в водной среде происходит без искусственного поддержания температуры воды в бассейне. Длительность обработки древесного сырья составляет 20-24 часа. При этом достигается некоторая стабилизация влажности сырья и оно обмывается.

В тёплый период года, когда сырье имеет положительную температуру, его обработка в водной среде происходит без искусственного поддержания температуры воды в бассейне. Длительность обработки древесного сырья составляет 20-24 часа. При этом достигается некоторая стабилизация влажности сырья и оно обмывается.

Окорка.

После гидротермообработки древесного сырья производится удаление коры с поверхности бревен.

Процесс окорки древесного сырья осуществляется в тихоходном двухсекционном роторном окорочном станке проходного типа фрикционным способом, путём трения круглых сортиментов друг о друга и о выступы на поверхности вращающихся частей станка.

Изготовление стружки.

Окоренная древесина, вышедшая из окорочного станка, попадает на конвейер, где бревна выравниваются и формируются в штабель. Сформированный штабель поступает в стружечный станок с ножевым барабаном. Во время работы станка штабель фиксируется зажимом, а ножевой барабан перемешается относительно бревен, измельчая древесину в лепестковую стружку специальной формы «стрэнд».

Стренд (Strand, анг. дер.–крупномерная стружка) – древесная частица заданных геометрических размеров и пространственной ориентации. Геометрические размеры составляют: длина — 120 мм; ширина – 10-100 мм; толщина — 0,7-1,0 мм. Длиной такой частицы всегда считают направление, совпадающее с направлением древесного волокна.

Сушка.

Полученные сырые древесные частицы поступают в бункер хранения, а затем в барабан сушильной установки с целью получения стружки равномерной фиксированной низкой влажности. Процесс сушки осуществляется горячими топочными газами, полученными в энергоцентре. Равномерность сушки достигается за счет постоянного перемешивания стружки путем вращения сушильного барабана.

По окончании процесса сушки сухая стружка поступает в дальнейшее производство, а топочные газы проходят двухступенчатую систему очистки. Первая ступень – механическая очистка газа от древесной пыли и прочих мелких частиц. Вторая ступень – очистка газа от летучих органических соединений в мокром электростатическом фильтре высокого напряжения. Такая система очистки значительно снижает эмиссию загрязняющих веществ в атмосферу.

Такая система очистки значительно снижает эмиссию загрязняющих веществ в атмосферу.

Сортировка стружки.

Сухие древесные частицы, используемые в производстве ОСП, должны иметь определенные линейные размеры и границы по фракционному составу, пригодные для формирования наружных и внутреннего слоёв выпускаемой продукции.

При сортировке происходит разделение всей массы древесных частиц на три размерные группы. Две из них соответствуют по линейным размерам требованиям формирования технологических потоков наружных и внутреннего слоёв, а третья представляет собой отсев.

Осмоление.

Для производства ОСП на предприятии ООО ДОК «Калевала» одновременно используются два вида связующих веществ.

Используются меламинокарбамидоформальдегидная смола как связующее наружных слоев плит и полимерный 4,4′-метилендифенилдиизоцианат (pMDI) как связующее внутреннего слоя плит. Смешивание древесных частиц со связующим осуществляется раздельно по потокам в смесителях непрерывного действия.

Формирование стружечного ковра.

Смешанные со связующим (осмоленные) древесные частицы передаются на участок формирования древесностружечного ковра системой отдельных конвейеров.

Формирование древесностружечного ковра осуществляется комплексом состоящим из четырех формирующих машин, две крайние из которых предназначены для формирования наружных слоев ковра, а две средние для формирования внутреннего слоя.

Прессование.

Древесностружечный ковер по промежуточному ленточному конвейеру поступает в гидравлический пресс горячего непрерывного действия ContiRoll.

Попадая в пространство между движущимися стальными лентами ковер под действием давления и тепла прогревается и уплотняется, спрессовываясь и преобразуясь в непрерывную ленту древесноплитного материала типа ОСП.

Обрезка.

Лента ОСП, вышедшая из пресса, попадает на станцию обрезки и торцовки.

По выпускному конвейеру плита поступает к продольно-обрезному устройству, предназначенному для непрерывной обрезки кромки ленты с целью формирования ее номинальной ширины. Лента ОСП, сформированная по ширине, далее подвергается поперечной распиловке на предварительно выбранную длину «мастер-плиты» с помощью диагональной пилы.

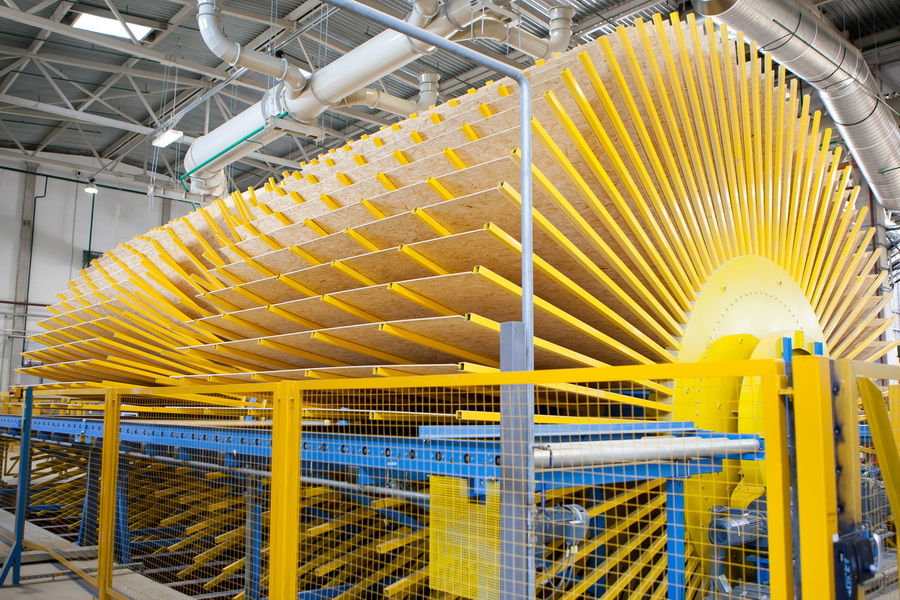

Охлаждение.

Далее плиты проходят первую секцию веерного кантователя охлаждения по вмонтированному в него конвейеру. В ней происходит частичное охлаждение плит в процессе их переворачивания на 1800.

Перевернутая плита ложится на приемный конвейер и переносится им во вторую секцию веерного кантователя охлаждения, вращающуюся в обратную сторону по отношению к первой. При повторном переворачивании плита продолжает охлаждаться и в перевернутом состоянии четвертым конвейером выносится из веерного охладителя на следующий конвейер.

Промежуточное хранение.

Далее конвейер передает плиту на пакетообразующий стол, где из плит формируются пакеты высотой до 150 мм.

Из этих пакетов по обе стороны пакетообразующего стола с помощью захватной тележки формируются штабели высотой до 4000 мм. Сформированный из пакетов плит штабель перемещается на склад промежуточного хранения для 24-часовой выдержки. По истечении срока выдержки штабель мастер-плиты отправляется на окончательную обработку.

Форматная обрезка.

Поступивший со склада промежуточного хранения штабель подается на приемный стол, откуда осуществляется поштучная подача мастер-плиты к двум блокам пил для разрезки на плиту заданного формата.

Также на этом участке осуществляется маркировка каждой плиты на верхней ее пласти. После обрезки и маркировки плиты собираются в готовые пакеты и отправляются на упаковку.

Упаковка.

Готовые пакеты плит поступают на линию упаковки, где под каждый пакет подкладываются бруски и производится его обвязка пластиковой упаковочной лентой. Процесс упаковки пакетов полностью автоматизирован. По окончании упаковки пакет отправляется на склад готовой продукции для последующей отгрузки плит ОСП потребителю.

По окончании упаковки пакет отправляется на склад готовой продукции для последующей отгрузки плит ОСП потребителю.

Хранение.

Хранение пакетов ОСП перед отгрузкой осуществляется на складе готовой продукции.

Наиболее распространенные форматы плит всегда имеются на складе и готовы к отгрузке потребителю в любое время суток.

Обработка боковой грани плиты (шпунт-гребень).

Помимо стандартной плиты ОСП, ООО ДОК «Калевала» предлагает покупателям плиты со специально подготовленными кромками в виде шпунта и гребня. Такая форма торца плиты облегчает стыковку плит при укладке больших площадей, а также создает дополнительную теплоизоляцию в месте стыка двух плит.

Обработка кромок плит производится на линии выборки шпунт-гребень. Пакет готовой продукции поступает на приемный стол линии, откуда поштучно подается на два блока фрез, придающих кромкам плиты нужную форму. По окончании обработки каждая плита имеет две кромки в форме шпунта и две — в форме гребня. Обработанные плиты снова собираются в пакет и отправляются на линию упаковки.

По окончании обработки каждая плита имеет две кромки в форме шпунта и две — в форме гребня. Обработанные плиты снова собираются в пакет и отправляются на линию упаковки.

Новости

- ДОК «Калевала» — дипломант конкурса «100 лучших товаров России» 30 Января 2023

- ДОК «Калевала» стал победителем в экологическом рейтинге «Гуд Вуд® 2018» 23 Ноября 2018

- Петрозаводску — 100 тысяч деревьев! 17 Октября 2018

- Дмитрий Медведев посетил ДОК «Калевала» 23 Июля 2018

- ДОК «Калевала» исполнилось пять лет! 25 Июня 2018

Все материалы пресс-службы ДОК «Калевала»

Производство OSB плит — технология процесса, компоненты и сырье

Производство OSB плит — технология процесса, компоненты и сырье- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

Ориентированно-стружечные плиты – популярный строительно-отделочный материал. Он состоит из древесных стружек, склеенных смолами под прессом. Рассмотрим процесс производства ОСБ плит более подробно и расскажем, что используют для изготовления этого материала.

Связующие компоненты и сырье

Для связывания древесной стружки разные заводы применяют разные составы:

- Фенолоформальдегидная смола. Водостойкое, но токсичное связующее вещество. Оно используется при изготовлении ОСБ плит Кроношпан и фанеры ФСФ. Оба материала можно купить у нас по низкой цене. Они подходят для применения снаружи.

- Меламинокарбамидоформальдегидная смола и полимерный МДИ. Используются при производстве OSB плит Калевала. Меньшее содержание формальдегида и полное отсутствие фенола делает этот материал менее токсичным и пригодным для использования как снаружи, так и внутри помещений.

- Синтетический воск и нетоксичные водостойкие компоненты. Используются при производстве OSB плит Торжок, которые идеальны для внутренней отделки помещений.

Для заготовки сырья подходит любая древесина. Чаще всего стружку заготавливают из хвойных пород дерева. К ним относятся лиственница, ель и сосна — это одни из самых распространенных и быстро растущих деревьев, произрастающих на территории России и стран СНГ.

Пошаговое описание процесса производства

Производство ориентированно-стружечной плиты включает в себя следующие этапы:

- Вымачивание бревен в теплой воде для повышения пластичности древесины.

- Окорка – удаление коры на окорочном станке.

- Заготовка стружки и ее сушка, сортировка. Для изготовления плит подходит только стружка с длиной до 120 мм, шириной от 10 до 100 мм и толщиной от 0,7 до 1 мм.

- Смешивание стружки со связующими компонентами.

- Формирование стружечного ковра. Для этого используется несколько машин: 2 из них формируют внутренние слои, еще 2 – наружные. При формировании слоев учитывается направление волокон стружки: в соседних слоях они должны быть направлены перпендикулярно.

- Прессование. Непрерывный стружечный ковер подается в горячий гидравлический пресс. Там он прессуется, становясь более плотным и прочным.

- Нарезка непрерывного ковра на ковры ограниченного размера.

- Охлаждение и промежуточное хранение.

После 24-часовой выдержки ОСП нарезают на плиты заданного формата. Плиты ОСБ Калевала также могут подвергаться обработке боковых граней под шпунт-гребень. После конечной обработки материал упаковывают и отправляют на склад готовой продукции.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

ОСП | Производство 500 000 м3 в год | Ультралам

- Видео

- О OSB

- Продуктовая линейка

- Стандартные пакеты

- Технические параметры

- Применение

- Характеристики качества

- Сертификаты*

- Изделия OSB-3 — конструкционные плиты, применяемые во влажных условиях.

- Продукция ОСБ-4 — высокопрочные конструкционные плиты, применяемые во влажных условиях.

- Панели OSB с квадратной кромкой

- Панели OSB T&G

- 1117191 35,20

- обшивка внутренних и наружных стен. Панели OSB можно использовать со всеми видами материалов внутренней и внешней отделки

- обшивка крыши. Хорошая звукоизоляция, высокая жесткость и способность выдерживать значительные снеговые и ветровые нагрузки позволяют использовать OSB-панели в качестве подстилающего слоя под черепицу, бетонную и металлочерепицу, шифер и другие кровельные материалы

- Двутавровые балки – несущие конструкции пола и стен в деревянных домах.

- Производство SIP-панелей, состоящих из двух наружных слоев OSB и внутреннего слоя пенополистирола

- жесткая основа для термопанелей

- съемная опалубка для бетонных работ (универсальная опалубка), бетонные площадки. Отшлифованные и облицованные плиты OSB можно многократно использовать в качестве опалубки для бетона

- черновой пол, ремонт пола. OSB можно использовать как в качестве сплошного пола, так и в качестве несущих балок

- одноэтажный – в легких конструкциях панель OSB можно использовать непосредственно в качестве напольного покрытия

- мебель – каркасы мягкой мебели, стулья, корпусная мебель, домашняя встроенная мебель (гардеробы, стеллажи, стенные шкафы)

- лестницы, площадки, подмости

- Временные ограждения строительных площадок, покрытия для структурных проемов (окна, двери)

- ящики и поддоны транспортировочные, стеллажи, стенды выставочные, полки мебельные, прилавки, столешницы, рекламные щиты;

- перегородки для кораблей и вагонов

- конструкции для автомобилей, полов прицепов и кузовов грузовиков

- Экологическая безопасность

- Размерная стабильность, однородная структура

- Отсутствие дефектов (щелей, пустот, сколов)

- Высокая прочность на изгиб, высокая эластичность

- Гладкая и твердая поверхность

- Стойкость к повреждениям и деформациям в условиях эксплуатации (коробление, растрескивание, расслоение)

- Прочность

- Простота резки, обработки и использования

- Высокое сопротивление выдергиванию крепежа

- Удобная установка

- Малое образование отходов

- Высокая звукоизоляция (звукопоглощение)

- Низкая теплопроводность

- Высокая стойкость к истиранию

- Однородная структура

- Легкий вес, удобный размер, широкий ассортимент продукции

- Удобная транспортировка

- Подходит для влажных условий

- Устойчивость к грибкам и бактериям

- Высокая огнестойкость

- Уникальный рисунок поверхности

- Низкая цена

- Прочность

- Влагостойкость

- Устойчивость к гниению

- Высокое сопротивление выдергиванию крепежа

- Галерея

Видео

Продукция Ultralam™ OSB представляет собой ориентированно-стружечные плиты типов OSB-3 и OSB-4, отличающиеся высокой прочностью и влагостойкостью.

Ориентированно-стружечная плита представляет собой многослойный лист, образованный прессованием прямоугольных плоских стружек под высоким давлением и температурой с полимерным связующим наружного типа. №

Доска T&G получила свое название благодаря своей язычковой кромке, которая входит в паз соседней панели. Этот тип соединения обеспечивает простой и быстрый монтаж и существенно снижает затраты на установку. Использование плит T&G OSB-3 в несколько раз повышает тепло- и звукоизоляционные характеристики за счет ограниченного проникновения воздуха и звука через стыки панелей.

Продукция T&G OSB-3 в основном используется для полов.

Панели Ultralam™ OSB доступны с двумя типами кромок:

OSB панели Ultralam™ – это, прежде всего, экологически безопасный строительный материал.

Линейка продуктов Ultralam™ OSB

| ОСП | Формат (мм.) | Толщина 8 мм. | Толщина 9мм. | Толщина 10 мм. | Толщина 11 мм. | Толщина 12 мм. | Толщина 15 мм. | Толщина 18 мм. | Толщина 22 мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ultralam OSB-3 | 2500х1250 | * | * | * | * (с мин. Объем). 3 | 2440х1220 | * | * | * (при мин. объеме) | * | * | * (with min. volume) | * | * (with min. volume) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| T&G-4 | 2485х1235 | * | * | * | * | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| T & G-4 | 2485х610 | * | * | * | * | . *Мин. объем – 300 м³ Стандартные комплекты для авто

Стандартные пакеты для контейнера

|

Толщина, мм. | Размер, мм. | Pieces per bundle | Average density, kg/m³ | Bundle volume, m³ | Average gross bundle weight, kg | Total weight, kg | Total volume, m³ |

|---|---|---|---|---|---|---|---|

| 8 | 2440×1220 | 104 | 630 | 2,477 | 1560 | 24965 | 39,63 |

| 9 | 0092 | 92 | 630 | 2,465 | 1553 | 24845 | 39,44 |

| 10 | 2440×1220 | 80 | 630 | 2,381 | 1500 | 24005 | 38,10 |

| 11 | 2440×1220 | 76 | 630 | 2,489 | 1568 | 25085 | 39,82 |

| 12 | 2440×1220 | 68 | 630 | 2,429 | 1530 | 24485 | 38,87 |

| 15 | 2440×1220 | 56 | 630 | 2,501 | 1575 | 25205 | 40,01 |

| 18 | 2440×1220 | 44 | 630 | 2,358 | 1485 | 23765 | 37,72 |

| 22 | 2440×1220 | 36 | 630 | 2 358 | 1485 | 23765 | 37,72 |

Технические параметры Ultralam™ OSB

| Свойство | Нормативное значение для плит толщиной 6-10 мм (номинальное) | Нормативное значение для плит толщиной 11-17 мм (номинальное) | Нормативное значение для плит толщиной 18-25 мм (номинальное) | Стандартное значение для плит толщиной 26-31 мм (номинальное) | Нормативное значение для плит толщиной 32-40 мм (номинальное) |

|---|---|---|---|---|---|

| МДД по большой оси, МПа, не менее | 22 | 20 | 18 | 16 | 14 |

МДС по малой оси, МПа, мин. | 11 | 10 | 9 | 8 | 7 |

| МОЭ, большая ось, МПа, мин. | 3500 | 3500 | 3500 | 3500 | 3500 |

| МОЭ, большая ось, МПа, мин. | 1400 | 1400 | 1400 | 1400 | 1400 |

| Прочность на растяжение перпендикулярно поверхности плиты, МПа, не менее | 0,34 | 0,32 | 0,30 | 0,29 | 0,26 |

| Толщина набухания/24ч, мин. | 15 | 15 | 15 | 15 | 15 |

OSB Применение

Характеристики качества OSB:

Уникальные свойства:

Сертификаты*

*все представленные сертификаты актуальны на момент 01. 04.2022, статус — активный/приостановлен/проходящий очередной аудит — уточняется по отдельному запросу, e-mail: [email protected]

04.2022, статус — активный/приостановлен/проходящий очередной аудит — уточняется по отдельному запросу, e-mail: [email protected]

Пиломатериалы из клееного шпона, домостроение, плиты OSB, топливные пеллеты

В производствеUltralam™ реализована современная технология непрерывного прессования с предварительным микроволновым нагревом, которая улучшает качество склеивания и дает новый, однородный, высокопрочный материал. Еще одним преимуществом данной технологии является возможность изготовления заготовок ЛВЛ любой длины. Для производства Ultralam™ используются хвойные породы дерева.

Преимущества Ultralam™: высокая прочность, стабильность размеров, гарантированные технические характеристики, малый вес, простота установки, коррозионная стойкость

Завод OSB оснащен современной системой производства тепла и электроэнергии, основанной на использовании отходов производства. Производство завода Талеон Арбор составляет 500 000 м3 в год.

Высокотехнологичная производственная линия «УльтраДом», установленная на «Телеон Терра», представляет собой уникальную интеграцию последних разработок в области деревообработки и производства каркасного домостроения.

Древесные пеллеты производятся из древесного волокна, такого как опилки, стружка или щепа без коры, каких-либо добавок, таких как клей, краска, консерванты или связующие вещества.

Annual capacity of pellet line

60.000 t

Annual production of LVL

150.000 m³

Annual production of OSB

500.000 m³

Annual home building

40.000 m²

ООО «Модерн Ламбер Технолоджи» занимается производством высокопрочного клееного бруса – Ultralam™. Компания реализует надежный, экономичный и простой в эксплуатации материал для строительства экологически чистых и энергосберегающих домов, сельскохозяйственных и спортивных объектов, обновления ветхого жилого фонда, строительства мансард.

Подробнее

Новости

12 апреля 2021

В 2021 году Санкт-Петербург, после годичного перерыва, в очередной раз приветствовал победителей конкурса профессионального мастерства «Лидер производства». Все выходные 10-11 апреля гостей ждала насыщенная культурная программа, включавшая обзорную экскурсию по Северной столице и посещение основных достопримечательностей города (Эрмитаж, […]0025

06.04.2021

В седьмой раз ЧАО «Талион» – «Талион Трейдинг» (совместно с ТД ЦСК) приняло участие в крупнейшей российской Международной строительной выставке «MosBuild», проходившей с 30 марта по апрель. 2 января 2021 года в МВК «Крокус Экспо», Москва. Экспозиция продемонстрировала неподдельный интерес аудитории к продукции Ultralam®, а именно Ultralam® LVL […]

15 января 2021

В ноябре 2020 года на заводе ООО «МЛТ» «Талион Арбор ОСП» был проведен плановый капитальный ремонт основной прессовой линии, т.е. , замена ремня пресса стального. Эти работы, а также модернизация другого оборудования позволили избежать внеплановых простоев производства, а также увеличить производительность и улучшить качество продукции.