Производство эпоксидных смол — «Уралхимпласт

Впервые эпоксидные смолы появились на рынке химических веществ в середине двадцатого века. Они быстро приобрели повсеместную известность как очень перспективные материалы с широким спектром возможного применения в различных отраслях промышленности. Данные смолы, производство которых успешно ведется и сейчас, относятся к классу химических смол с эпоксидными группами в составе.

Существует несколько разновидностей эпоксидных смол:

- Твердые эпоксидные смолы;

- Жидкие эпоксидные смолы;

- Водорастворимые эпоксидные смолы;

- Новолачные эпоксидные смолы;

- Виниловые эпоксидные смолы.

К отличительным особенностям эпоксидных смол можно отнести следующие их качества:

- Небольшой коэффициент теплового расширения;

- Высокая адгезия к разнообразным поверхностям и материалам;

- Отличная теплостойкость и влагостойкость;

- Небольшая усадка при отверждении;

- Хорошие механические свойства.

Благодаря всем вышеперечисленным свойствам такие химические вещества, как эпоксидные смолы, нашли свое применение в различных отраслях промышленности, в том числе – в металлургии. На сегодняшний день производство эпоксидных смол осуществляется в количествах, полностью удовлетворяющих потребности металлургических и литейных заводов и комбинатов.

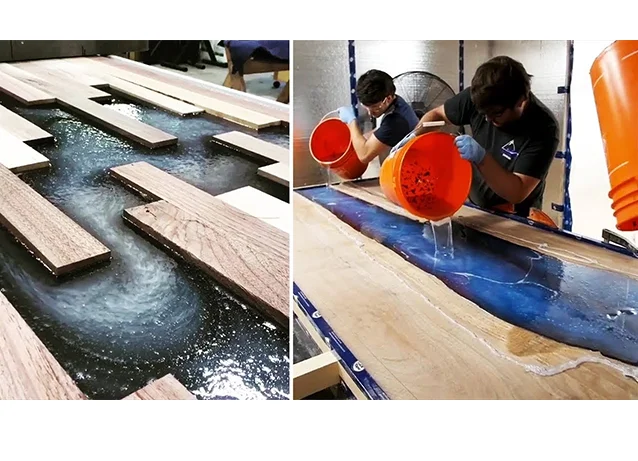

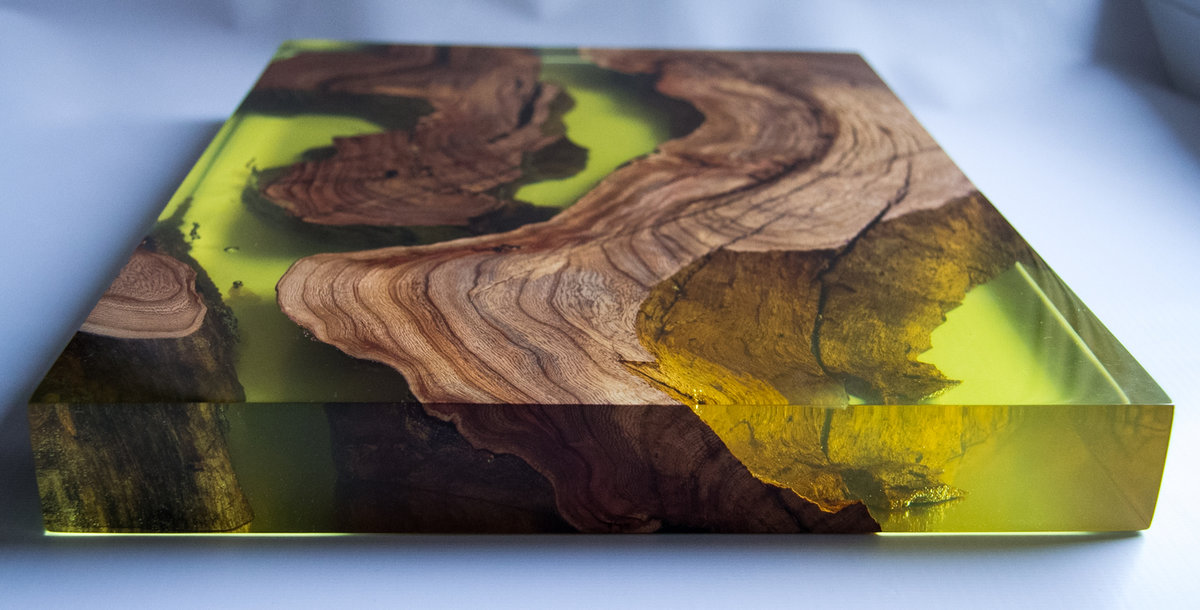

Эпоксидная смола для литья

В современной металлургической отрасли эпоксидные смолы применяются в основном в качестве литейных связующих. Литейные формы и стержни, изготовленные с применением данного вида синтетической смолы, позволяют получать готовые металлургические отливки превосходного качества. Готовая продукция на выходе имеет небольшие припуски на обработку, практически полное отсутствие пригара и чрезвычайно гладкую поверхность.

Эпоксидное связующее гарантирует хорошую формозаполняемость и характеризуется высокой огнеупорностью, что позволяет получать металлические отливки практически любой, даже достаточно сложной конфигурации. Связующее на основе эпоксидной смолы подходит для любого вида литья – с использованием стали (легированной или углеродистой), чугуна и различных цветных металлических сплавов.

Связующее на основе эпоксидной смолы подходит для любого вида литья – с использованием стали (легированной или углеродистой), чугуна и различных цветных металлических сплавов.

Производство смол в России

Использование эпоксидных смол в процессе литья позволяет получить чрезвычайно высококачественные отливки. Сочетание эпоксидной смолы со специальными отвердителями гарантирует стабильный выход готовой продукции с отличными свойствами. Такие качества литейных связующих с эпоксидными смолами, как низкая осыпаемость, высокая прочность и хорошие противопригарные свойства, может обеспечить только технологически правильное производство эпоксидных смол.

На сегодняшний день производство эпоксидных смол в России осуществляется российско-немецким предприятием «Уралхимпласт – Хюттенес Альбертус». Для изготовления эпоксидных смол и смесей на их основе компания «Уралхимпласт – Хюттенес Альбертус» применяет сочетание современных немецких технологий, высококачественного сырья и оборудования и многолетнего опыта специалистов, работающих на данном предприятии.

Статья по теме: «Смеси для литья»

быть или не быть? — Все новости о нефти и газе в России и Мире на oilcapital.ru

Posted 7 декабря 2020, 09:21

Published 7 декабря 2020, 09:21

Modified 15 сентября 2022, 21:35

Updated 15 сентября 2022, 21:35

7 декабря 2020, 09:21

В связи с импортозависимостью и отсутствием в России реального рынка сбыта эпоксидных смол перспективным направлением видится сегмент модификационных ЭС

Спрос на эпоксидную смолу (ЭС) в отечественной промышленности был и остается высоким. Но если во времена СССР наши предприятия производили 10-12% от мирового объема ЭС, то с начала нулевых и до сих пор этот продукт и сырье для него закупаются исключительно за рубежом — в Европе, Китае, Индии. Это связано с тем, что в конце 90-х гг. крупные отечественные производства ЭС прекратили свое существовании и Россия практически ушла с этого рынка. В то время как за границей индустрия смол развивалась ускоренными темпами.

Первая проблема — отсутствие у нас базовой химии: раньше мы сами обеспечивали себя сырьем, были самодостаточны. Сейчас в России наблюдается острый дефицит базовой химии в целом. Это касается и сырья для производства ЭС. Да, можно построить завод, восстановить «те самые» советские технологии производства смолы. Но это будет убыточно: сырьевой компонент всё равно придется покупать за рубежом. Чтобы нивелировать эту импортозависимость и сделать завод рентабельным, он должен выпускать десятки тысяч тонн продукции в месяц. И здесь возникает еще одна проблема — отсутствие в России реального рынка сбыта.

Возникает дилемма: строить небольшой завод с малой маржинальностью и зависимостью от импортного сырья, либо крупное предприятие по производству базовой химии, где будет возможность снижать стоимость сырья, но продавать его будет некому.

Сейчас в России есть буквально несколько небольших производств ЭС. Объемы выпускаемой ими продукции и объемы советского химпрома — это небо и земля. Глобальная реанимация производства эпоксидной смолы требует больших инвестиций. И возможна лишь в том случае, если государство возьмет курс на усиленную поддержку и развитие химотрасли в целом.

Глобальная реанимация производства эпоксидной смолы требует больших инвестиций. И возможна лишь в том случае, если государство возьмет курс на усиленную поддержку и развитие химотрасли в целом.

Есть еще один вопрос — утилизация. Изготовление этого вещества по классическим советским технологиям 40-50-х гг. сопряжено с большим количеством отходов: при производстве одной тонны смолы выделяется 5-6 тонн соленой воды, которую нужно утилизировать. Решить эту проблему поможет разработка и внедрение инновационной безотходной технологии производства ЭС.

Одно из перспективных направлений — модификационные эпоксидные смолы. В отличие от классической ЭС, смолы со специальными свойствами ориентированы на меньший, но растущий специфический рынок сбыта, а их производство не связано с большим количеством отходов. Эта отрасль не требует больших денежных вливаний, она достаточно привлекательна для инвесторов. Развитие этого направления приведет к созданию принципиально новой линейки продуктов с улучшенными химико-физическими характеристиками, которые смогут составить конкуренцию продукции сегодняшнего дня.

ЗИТ «Россильбер»

Подпишитесь

Ирландия: подгоняемая ветром к энергетической независимости

31 января 11:23

Без иранской нефти мировой рынок уйдет в дефицит

30 января 13:03

Климатический слон в посудной лавке

30 января 09:03

«Слон и моська» в современной геополитической постановке

27 января 11:08

Что не так со сланцами

25 января 09:48

Может ли картель покупателей бросить вызов ОПЕК?

24 января 12:00

Создание завода по производству эпоксидной смолы (жидкой)

Аджай Кумар Гупта

КОНСУЛЬТАЦИОННЫЕ УСЛУГИ ПО ПРОЕКТАМ НИИР (NPCS)

Опубликовано 12 февраля 2022 г.

+ Подписаться

Жидкая эпоксидная смола представляет собой реакционноспособную смесь полиамина, полиизоцианата и других компонентов. Он разработан для использования в конструкциях, электротехнике и автомобилестроении, где требуется устойчивость к высоким температурам, соленой воде или химическим веществам.

Посетите эту страницу для получения дополнительной информации: Начать бизнес в сфере производства эпоксидных смол

Использование жидкой эпоксидной смолы

Жидкая эпоксидная смола может использоваться в качестве связующего вещества, герметика, клея и покрытия. Водные растворы жидких эпоксидных смол используются в поверхностных покрытиях и гидроизоляционных красках; твердые смолы могут использоваться в качестве клеев, герметиков и покрытий. Жидкая эпоксидная смола также применяется в материалах для облицовки трубопроводов, герметиках и защитных лакокрасочных покрытиях. Существует два основных типа жидких эпоксидных смол: на основе метакрилата и на основе бифенила (эпихлоргидрин). Бисфенольные продукты полимеризуются с использованием кислотного катализатора или щелочного катализатора при комнатной температуре или при нагревании для ускорения отверждения. Свободный формальдегид включен в состав некоторых составов для дополнительного отверждения.

Жидкая эпоксидная смола также применяется в материалах для облицовки трубопроводов, герметиках и защитных лакокрасочных покрытиях. Существует два основных типа жидких эпоксидных смол: на основе метакрилата и на основе бифенила (эпихлоргидрин). Бисфенольные продукты полимеризуются с использованием кислотного катализатора или щелочного катализатора при комнатной температуре или при нагревании для ускорения отверждения. Свободный формальдегид включен в состав некоторых составов для дополнительного отверждения.

Читать похожие статьи: Производство смол

Процесс производства

В процессе производства жидких эпоксидных смол в качестве сырья используются ароматические углеводороды, которые превращаются в паразамещенный бензол и его производные. Их обезвоживают, а затем смешивают с каталитической системой. После надлежащего перемешивания смола получается в виде вязкой жидкости.

Смотрите другие информационные видео: Прибыльные проекты по краскам, пигментам, эмалям, лакам, растворителям, разбавителям, разбавителям NC, настенным покрытиям, покрытиям, грунтовке для дерева, шпаклевке, эпоксидным краскам

Этот метод производства имеет очень высокую стоимость из-за превращения многих ароматических соединений в побочные продукты, такие как бензол, толуол и т. д. Из-за токсичности этих остатков они становятся опасными для окружающей среды. Возобновился интерес к использованию неароматических нефтехимических продуктов для синтеза паразамещенного бензола и его производных для использования в производстве эпоксидных смол.

д. Из-за токсичности этих остатков они становятся опасными для окружающей среды. Возобновился интерес к использованию неароматических нефтехимических продуктов для синтеза паразамещенного бензола и его производных для использования в производстве эпоксидных смол.

Связанный проект: Бизнес-план производства жидкой эпоксидной смолы

Обзор рынка:

Ожидается, что размер мирового рынка эпоксидных смол будет расти в среднем на 5,85%. Эпоксидные смолы обладают свойством содержать более одной эпоксидной группы на молекулу и представляют собой термореактивные смолы, в которых используются подходящие сшивающие агенты для повышения реакционной способности.

Прочтите наши книги здесь: Синтетические смолы, алкидные, фенольные смолы

Эпоксидные смолы пользуются уважением, поскольку являются основным сырьем, используемым для различных химических составов. Высокоэффективные свойства, присущие эпоксидным смолам, включая высокую термостойкость, механическую прочность, сопротивление влаге, адгезию и термостойкость, делают эпоксидные смолы предпочтительной смолой для нескольких применений конечных пользователей, таких как ламинаты и изоляторы.

Связанные отчеты по ТЭО: Пластмассы, полимеры и смолы, полипропилен (ПП), полистирол (ПС), акрилонитрилбутадиенстирол (АБС), полиэтилентерефталат (ПЭТ), полиэстер, полиамид, поливинилхлорид (ПВХ) ), полиуретаны (PU), поликарбонат (PC), полиэтилен (PE)

Растущие отрасли конечного использования, включая транспорт, морские покрытия, аэрокосмические, электрические и электронные ламинаты, композиты и декоративные порошковые покрытия, особенно в Азиатско-Тихоокеанском регионе. ожидается положительное влияние на мировой рынок. Ожидается, что расширение исследовательских инициатив ключевых участников в сочетании с технологическими инновациями в области модифицированных смол создаст новые возможности для промышленного применения.

Прочтите нашу книгу здесь: Справочник по технологии эпоксидных смол (процесс производства, синтез, клеи на основе эпоксидных смол и эпоксидные покрытия), 2-е исправленное издание

Подробнее: 9014Ju https://bity. ly/3

ly/3

Дополнительные ссылки:

Начать бизнес в Азии

Связанные отчеты об исследованиях рынка

Начать бизнес в странах с потенциалом ведения бизнеса

Лучшая отрасль для ведения бизнеса

Бизнес -идеи с низкими, средними и высокими инвестициями

Ищу наиболее требовательные бизнес -идеи для стартапов

Начало бизнеса

.

Начать бизнес в Индии

Начать бизнес на Ближнем Востоке

Похожие видео

Связанные книги

Связанные проекты

𝐂𝐨𝐧𝐭𝐚𝐜𝐭 𝐮𝐬

NIIR Project Consultancy Services, Delhi

ANSO 9001: 2015 Компания

Entrepreneur Indian

9007 9007 9007. Mall ST,

Mall ST,Нью-Дели-110007, Индия.

Электронная почта: [email protected]

Мобильный: +91-9097075007, 39855

Веб-сайт: https://www.entrepreneurindia.co

https://www.niir.org

Способ производства жидких эпоксидных смол

способ производства жидких эпоксидных смол реакцией многоатомного фенола с эпигалогенгидрином с использованием анионного катализатора. Полученный продукт реакции можно затем дегидрогалогенировать с использованием гидроксида щелочного металла или гидроксида щелочноземельного металла в две реакционные стадии. Реакции дегидрогалогенирования проводят для достижения высокого выхода сырья, избегая при этом проблем, связанных с образованием нерастворимого полимера.

2. Уровень техники

При производстве эпоксидных смол высокий выход сырья может быть достигнут за счет удаления воды во время дегидрогалогенирования гидроксидами щелочных металлов для поддержания низкого содержания воды. Однако реакции, проводимые в этих условиях, подвержены образованию нерастворимых полимеров, что может вызвать проблемы на последующих стадиях обработки.

Однако реакции, проводимые в этих условиях, подвержены образованию нерастворимых полимеров, что может вызвать проблемы на последующих стадиях обработки.

Напротив, реакции дегидрогалогенирования, проводимые без удаления воды, могут быть менее подвержены образованию полимера, но также приводят к более низкому выходу сырья. Другая трудность, связанная с реакциями дегидрогалогенирования, проводимыми с удалением воды, заключается в трудности получения продукта с низкой изменчивостью из-за чувствительности гидролизуемых хлоридов продукта к количеству добавляемой щелочи.

В результате вышеизложенного часто используются реакции последующей обработки для достижения желаемого уровня гидролизуемых хлоридов, и часто необходимо проводить повторную обработку материала.

GB 1278737 раскрывает способ, в котором бисфенол-А и эпихлоргидрин реагируют с катализатором, а затем дегидрохлорируют с использованием 80-99% стехиометрического количества щелочи в реакторе азеотропной перегонки.

Патент США. В US 3221032 описан способ, в котором бисфенол-А и эпихлоргидрин реагируют с катализатором при 125°С или выше, затем смесь подвергают реакции дегидрогалогенирования с использованием гидроксида щелочного металла, гидроксида щелочноземельного металла или другого основания.

Патент США. В US-A-4582892 описан способ, в котором бисфенол-А и эпихлоргидрин реагируют с катализатором с образованием промежуточного галогенгидрина, затем удаляют эпихлоргидрин и добавляют растворитель, а затем подвергают полученную смесь реакции дегидрогалогенирования.

CH 575405 раскрывает процесс, в котором бисфенол-А и эпихлоргидрин взаимодействуют с катализатором с образованием промежуточного галогенгидрина, затем дегидрогалогенируют щелочью, при этом избыток эпихлоргидрина либо присутствует, либо удаляется. Стадия дегидрогалогенирования должна проводиться таким образом, чтобы не образовывалась твердая соль.

Стадия дегидрогалогенирования должна проводиться таким образом, чтобы не образовывалась твердая соль.

Патент США. В US-A-4373073 описан способ, в котором бисфенол-А и эпихлоргидрин реагируют с образованием промежуточного эфира хлоргидрина, а затем добавляют четвертичный аммониевый катализатор или аналогичный катализатор для ускорения реакций межфазного переноса во время стадии дегидрогалогенирования.

JP 11158248 раскрывает способ, в котором монофункциональный или многоатомный фенол и эпихлоргидрин реагируют с 0,2-0,9 эквивалента гидроксида щелочного металла с азеотропной перегонкой для удаления воды, а затем с дополнительным гидроксидом щелочного металла после того, как «давление возвращается к нормальному» и добавляют органический растворитель.

JP 58-24578 раскрывает способ, в котором фенол и эпигалогенгидрин взаимодействуют с использованием катализатора на основе четвертичного амина, затем дегидрогалогенируют гидроксидом щелочного металла с удалением воды.

GB 778887 раскрывает способ, в котором многоатомный фенол и эпигалогенгидрин этерифицируют и частично дегидрогалогенируют в щелочной среде с использованием 90-98% эквивалента гидроксида щелочного металла на эквивалент фенольного гидроксила. Затем удаляют избыток эпигалогенгидрина и проводят вторую стадию дегидрогалогенирования, необязательно в растворителе.

Затем удаляют избыток эпигалогенгидрина и проводят вторую стадию дегидрогалогенирования, необязательно в растворителе.

Соответственно, существует потребность в способах производства жидких эпоксидных смол (ЖЭС) с высоким выходом сырья и без образования полимера. Такие процессы должны иметь высокую надежность и низкую стоимость. Кроме того, процессы должны иметь низкую изменчивость, чтобы избежать необходимости доработки продукта.

В одном аспекте раскрытые здесь варианты осуществления относятся к способу производства жидких эпоксидных смол, включающему: взаимодействие многоатомного фенола и эпигалогенгидрина в присутствии ионного катализатора с образованием промежуточного продукта реакции галогидрина; одновременно: взаимодействие части промежуточного продукта реакции галогидрина с гидроксидом щелочного металла с образованием твердой соли, суспендированной в жидкой смеси, включающей дегидрогалогенированный продукт и непрореагировавший промежуточный галогидрин, где гидроксид щелочного металла используют в количестве меньшем, чем стехиометрическое; и удаление воды и эпигалогенгидрина в виде паров из реакционной смеси; отделение твердой соли от жидкой смеси; взаимодействие по меньшей мере части непрореагировавшего промежуточного галогенгидрина с гидроксидом щелочного металла в присутствии воды с образованием органической смеси, включающей эпоксидную смолу и непрореагировавший эпигалогенгидрин, и водного раствора, включающего соль; отделение водной смеси от органической смеси; и отделение непрореагировавшего эпигалогенгидрина от жидкой эпоксидной смолы.

В другом аспекте раскрытые здесь варианты осуществления относятся к системе для производства жидкой эпоксидной смолы, включающей: по меньшей мере, один реактор для контактирования многоатомного фенола и эпигалогенгидрина в присутствии ионного катализатора с образованием промежуточного галогенгидрина продукт реакции; по меньшей мере один реактор для одновременного: взаимодействия части промежуточного продукта реакции галогидрина с гидроксидом щелочного металла с образованием твердой соли, суспендированной в жидкой смеси, включающей дегидрогалогенированный продукт и непрореагировавший промежуточный галогидрин, где гидроксид щелочного металла используют при концентрации ниже стехиометрической количество; и удаление воды и эпигалогенгидрина в виде паров из реакционной смеси; сепаратор для отделения твердой соли от жидкой смеси; по меньшей мере один реактор для взаимодействия по меньшей мере части непрореагировавшего промежуточного галогидрина с гидроксидом щелочного металла в присутствии воды с образованием органической смеси, включающей эпоксидную смолу и непрореагировавший эпигалогенгидрин, и водного раствора, включающего соль; сепаратор для отделения водной смеси от органической смеси; и сепаратор для отделения непрореагировавшего эпигалогенгидрина от жидкой эпоксидной смолы.

Другие аспекты и преимущества станут очевидными из следующего описания и прилагаемой формулы изобретения.

РИС. 1 представляет собой упрощенную блок-схему процесса, иллюстрирующую процесс производства жидких эпоксидных смол в соответствии с раскрытыми здесь вариантами осуществления.

В одном аспекте раскрытые здесь варианты осуществления относятся к способу производства жидких эпоксидных смол реакцией многоатомного фенола с эпигалогенгидрином с использованием анионного катализатора. Полученный продукт реакции можно затем дегидрогалогенировать с использованием гидроксида щелочного металла или гидроксида щелочноземельного металла в две реакционные стадии. Реакции дегидрогалогенирования проводят для достижения высокого выхода сырья, избегая при этом проблем, связанных с образованием нерастворимого полимера.

Способы, раскрытые в данном документе, включают реакцию многоатомного фенола, такого как бисфенол-А, с эпигалогенгидрином, таким как эпихлоргидрин, с использованием четвертичного аммониевого катализатора. Полученный продукт реакции затем частично дегидрогалогенируют с использованием 80-95 процентов стехиометрического количества щелочи в реакторе с мешалкой, где содержание воды контролируют выпариванием. Твердая соль, образовавшаяся в этом реакторе, затем удаляется центрифугой и обрабатывается для извлечения смолы. Затем фугат из центрифуги контактирует со смесью щелочи и воды во втором реакторе для завершения дегидрогалогенирования, и уровень воды поддерживается для предотвращения образования полимера. Выходящий из реактора поток затем контактирует с водой для удаления ионных примесей. Летучие компоненты, включая избыток эпихлоргидрина, затем удаляют, чтобы получить жидкий продукт на основе эпоксидной смолы, который имеет низкое содержание гидролизуемого хлорида.

Полученный продукт реакции затем частично дегидрогалогенируют с использованием 80-95 процентов стехиометрического количества щелочи в реакторе с мешалкой, где содержание воды контролируют выпариванием. Твердая соль, образовавшаяся в этом реакторе, затем удаляется центрифугой и обрабатывается для извлечения смолы. Затем фугат из центрифуги контактирует со смесью щелочи и воды во втором реакторе для завершения дегидрогалогенирования, и уровень воды поддерживается для предотвращения образования полимера. Выходящий из реактора поток затем контактирует с водой для удаления ионных примесей. Летучие компоненты, включая избыток эпихлоргидрина, затем удаляют, чтобы получить жидкий продукт на основе эпоксидной смолы, который имеет низкое содержание гидролизуемого хлорида.

Подходящие многоатомные фенолы, которые можно использовать в раскрытых здесь вариантах осуществления, включают, например, одноядерные и многоядерные многоатомные фенолы, представленные формулами (R) 2 -Ph-(A) n -Ph-(R) 2 , R-Ph-[A-Ph] m -R, R-Ph-A’-(Ph-R) 2 и

, где Ph представляет собой фенольную группу; каждый А независимо представляет собой двухвалентную углеводородную группу, содержащую от 1 до примерно 12 атомов углерода, -O-, -S-, -S-S-,

A’ представляет собой трехвалентную углеводородную группу, содержащую от 1 до примерно 12 атомов углерода; каждый R независимо представляет собой водород, гидрокарбильную группу, содержащую от 1 до примерно 10 атомов углерода, атом галогена, такой как хлор или бром, или гидроксильную группу; р имеет значение от примерно 1 до примерно 100; m имеет значение от примерно 1 до примерно 6; и n имеет значение ноль или 1.

Другие многоатомные фенолы описаны в патентах США No. № 4582892 и 4373073, которые включены сюда в качестве ссылки. Подходящие полициклопентадиеновые полифенолы и способы их получения можно найти в патенте США No. №4,390,680, который включен сюда в качестве ссылки.

Подходящие эпигалогенгидрины, которые можно использовать в раскрытых здесь вариантах осуществления, включают эпигалогенгидрины, представленные формулой

, где R представляет собой водород или гидрокарбильную группу, содержащую от 1 до примерно 4 атомов углерода, и X представляет собой галоген, такой как хлор или бром.

Подходящие дегидрогалогенирующие агенты, которые можно использовать в раскрытых здесь вариантах осуществления, включают гидроксиды щелочных металлов, такие как, например, гидроксид натрия, гидроксид калия, гидроксид лития или их смеси. Гидроксид щелочного металла можно добавлять непрерывно или постепенно. В других вариантах осуществления дегидрогалогенирующий агент может включать гидроксиды щелочноземельных металлов.

Анионные катализаторы, применимые в раскрытых здесь вариантах осуществления, включают катализаторы на основе четвертичного аммония на основе галогенидов, такие как хлорид бензилтриметиламмония, хлорид бензилтриэтиламмония, хлорид тетраэтиламмония, хлорид тетраметиламмония, хлорид тетраэтаноламмония, гидроксид тетраэтаноламмония и т.п. Другие полезные катализаторы включают соединения четвертичного фосфония, соединения сульфония и т.п. Подходящие соединения четвертичного фосфония включают йодид этилтрифенилфосфония, бикарбонат этилтрифенилфосфония, хлорид бензилтрифенилфосфония, хлорид тетрабутилфосфония и т.п. Подходящие сульфониевые катализаторы включают катализаторы на основе тиомочевины, такие как тетраметилтиомочевина, N,N’-дифенилтиомочевина и т.п. Основные ионообменные смолы, такие как DOWEX MSA-1, поставляемые The Dow Chemical Company, Мидленд, Мичиган, также являются полезными катализаторами. Другие ионные катализаторы, которые можно использовать в раскрытых здесь вариантах осуществления, раскрыты в патенте США No. №№ 4624,975 и 5,245,057, каждый из которых включен сюда в качестве ссылки.

№№ 4624,975 и 5,245,057, каждый из которых включен сюда в качестве ссылки.

Количество катализатора, используемого в реакции сочетания, представляет собой любое количество, которое подходящим образом катализирует реакцию между многоатомным фенолом и эпигалогенгидрином. В некоторых вариантах осуществления используют количества от примерно 0,001 до примерно 0,15 моль катализатора на моль многоатомного фенола; в других вариантах осуществления используют от примерно 0,01 до примерно 0,02 моля катализатора на моль многоатомного фенола.

Варианты осуществления процессов, раскрытых в данном документе, могут быть выполнены без добавления какого-либо органического растворителя. При использовании подходящие растворители могут включать кетоны, ароматические углеводороды, галогенированные алифатические соединения, такие как, например, метилизобутилкетон, метилэтилкетон, толуол, ксилол, метиленхлорид, этилендихлорид, их смеси и т.п.

Обратимся теперь к фиг. 1 представлена упрощенная блок-схема процесса, иллюстрирующая процесс производства жидких эпоксидных смол в соответствии с раскрытыми здесь вариантами осуществления. Многоатомный фенол 2 , такой как бисфенол А, и эпигалогенгидрин 4 , такой как эпихлоргидрин, контактируют с анионным катализатором 6 в одном или нескольких реакторах 8 . Избыток эпихлоргидрина используется для получения связанного продукта реакции бисфенол-А/эпихлоргидрин.

Многоатомный фенол 2 , такой как бисфенол А, и эпигалогенгидрин 4 , такой как эпихлоргидрин, контактируют с анионным катализатором 6 в одном или нескольких реакторах 8 . Избыток эпихлоргидрина используется для получения связанного продукта реакции бисфенол-А/эпихлоргидрин.

Реакторы 8 могут быть реакторами периодического или непрерывного действия. В случае непрерывности можно использовать серию реакторов. Реакторы 8 могут работать при температурах от 20°С до 100°С в некоторых вариантах осуществления; от 40°С до 70°С в других вариантах осуществления. Реакторы могут охлаждаться для отвода тепла реакции.

Молярные отношения эпихлоргидрина к бисфенолу в исходной смеси могут составлять от 2:1 до 20:1 в некоторых вариантах осуществления; от 5:1 до 10:1 в других вариантах осуществления; и может варьироваться в зависимости от состава получаемой эпоксидной смолы.

Связанная смесь многоатомного фенола и эпигалогенгидрина 10 частично дегидрогалогенируется реакцией с гидроксидом щелочного металла 12 в одном или нескольких реакторах с мешалкой 14 . Воду можно удалить выпариванием смеси эпигалогидрин-вода 16 , например, выдерживая реакционную смесь в вакууме для поддержания низкой температуры реакции. Удаление воды приводит к уменьшению образования побочных продуктов, что приводит к высокому выходу. Частичное дегалогенгидрирование с использованием ≦95 процентов стехиометрического каустика предотвращает образование полимера (стехиометрический каустик определяется как 1 моль NaOH на моль-эквивалент фенольных гидроксидных групп в исходной смеси многоатомного фенола и эпигалогенгидрина). Твердая соль образуется в реакторах 14 и может быть взвешена в органической среде реакторов при перемешивании.

Воду можно удалить выпариванием смеси эпигалогидрин-вода 16 , например, выдерживая реакционную смесь в вакууме для поддержания низкой температуры реакции. Удаление воды приводит к уменьшению образования побочных продуктов, что приводит к высокому выходу. Частичное дегалогенгидрирование с использованием ≦95 процентов стехиометрического каустика предотвращает образование полимера (стехиометрический каустик определяется как 1 моль NaOH на моль-эквивалент фенольных гидроксидных групп в исходной смеси многоатомного фенола и эпигалогенгидрина). Твердая соль образуется в реакторах 14 и может быть взвешена в органической среде реакторов при перемешивании.

Реакторы 14 могут быть реакторами периодического или непрерывного действия. В случае непрерывности можно использовать серию реакторов. В некоторых вариантах осуществления используется один реактор непрерывного действия. Реакторы нагреваются для испарения воды либо с помощью внешних теплообменников, либо путем включения каналов для нагревающей жидкости в реакторе. Из-за физических свойств воды и эпигалогенгидрина испарение воды приводит к образованию смешанного пара эпигалогенгидрин/вода, который необходимо удалить из реактора. Реакторы 14 может работать при температуре от 30°С до 90°С в некоторых вариантах осуществления; от 40°С до 75°С в других вариантах осуществления. Реакторы работают при атмосферном давлении, что позволяет удалять воду при таких низких рабочих температурах. В некоторых вариантах рабочее давление может находиться в диапазоне от 0,05 до 0,9 бар.

Из-за физических свойств воды и эпигалогенгидрина испарение воды приводит к образованию смешанного пара эпигалогенгидрин/вода, который необходимо удалить из реактора. Реакторы 14 может работать при температуре от 30°С до 90°С в некоторых вариантах осуществления; от 40°С до 75°С в других вариантах осуществления. Реакторы работают при атмосферном давлении, что позволяет удалять воду при таких низких рабочих температурах. В некоторых вариантах рабочее давление может находиться в диапазоне от 0,05 до 0,9 бар.

Гидроксид щелочного металла 12 , используемый в реакторах 14 , может включать, например, гидроксид натрия, который может быть в твердой или жидкой форме. В некоторых вариантах осуществления используется раствор гидроксида натрия/воды, содержащий 25 процентов или более NaOH.

В этот реактор добавляют меньше стехиометрического количества гидроксида щелочного металла, необходимого для полного дегидрогалогенирования эпоксидной смолы. Например, в некоторых вариантах осуществления используется 0,5-0,95 стехиометрического количества; в других вариантах осуществления используется 0,8-0,95 стехиометрического количества. Реактор 14 можно перемешивать для обеспечения хорошего перемешивания реагентов, достижения хорошей теплопередачи и суспендирования соли. Например, можно использовать механическое перемешивание или струйное перемешивание.

Реактор 14 можно перемешивать для обеспечения хорошего перемешивания реагентов, достижения хорошей теплопередачи и суспендирования соли. Например, можно использовать механическое перемешивание или струйное перемешивание.

Сточные воды 18 из реактора 14 затем может быть переработан для отделения образовавшейся твердой соли от органической жидкости. Сточные воды 18 могут проходить через систему удаления солей 20 , в результате чего образуется солевой поток 22 и связанная смесь многоатомного фенола/эпигалогенгидрина 24 . В некоторых вариантах твердая соль может быть удалена фильтрацией, центрифугированием или другими способами разделения твердой и жидкой фаз. Альтернативно, соль можно отделить от органической жидкости путем растворения соли в воде с последующим разделением водной и органической фаз.

Твердая соляная лепешка, отделенная центрифугированием или фильтрацией, может содержать остаточную жидкость. В некоторых вариантах осуществления остаточное содержание жидкости в осадке составляет менее 60 процентов по весу; в других вариантах содержание жидкости составляет менее 40 процентов по массе.

Связанную смесь многоатомного фенола/эпигалогенгидрина 24 (промежуточное соединение галогенгидрина) затем контактируют со смесью гидроксида щелочного металла/воды 26 в одном или нескольких реакторах 28 для завершения дегидрогалогенирования эпоксидной смолы. На этой стадии реакции присутствует вода для предотвращения образования полимера. Стехиометрический избыток гидроксида щелочного металла можно использовать для получения низких уровней содержания галогенгидрина.

Реакторы 28 могут быть периодическими или непрерывными. В случае непрерывности можно использовать серию реакторов. Реакторы 28 можно перемешивать для улучшения контакта двух жидких фаз, но не настолько интенсивно, чтобы водная фаза была мелкодисперсной и ее было трудно отделить от органической фазы. Эти реакторы могут работать в сочетании со стадиями отстаивания, где водная и органическая фазы будут разделены. Если используется ряд реакторов, они могут быть соединены противотоком, прямотоком или поперечным потоком. В качестве альтернативы можно использовать реактор непрерывного действия с несколькими ступенями.

В качестве альтернативы можно использовать реактор непрерывного действия с несколькими ступенями.

Смесь гидроксида щелочного металла и воды 26 включает водные растворы гидроксида щелочного металла и может включать различные концентрации галогенида щелочного металла в воде. В реакторе 28 , в отличие от реактора 14 , вода не удаляется путем испарения. Таким образом, концентрация гидроксида щелочного металла в воде не должна быть настолько высокой, чтобы превышалась точка насыщения гидроксида щелочного металла или соли побочного продукта в воде, чтобы в реакторе не осаждались твердые вещества. К растворам гидроксида щелочного металла могут быть добавлены другие компоненты, такие как компоненты, которые увеличат разность плотностей между фазами или иным образом улучшат работу реактора.

Реакторы 28 должны работать при температурах, достаточных для предотвращения или сведения к минимуму потерь сырья из-за гидролиза. В некоторых вариантах осуществления реакторы 28 могут работать при температурах менее 50°С; в других вариантах осуществления рабочая температура реактора 28 составляет менее 30°C.

После реакции гидроксида щелочного металла в реакторах 28 водная и органическая фазы могут быть разделены, что приводит к получению отработанного соляного раствора 30 и органическую фазу 32 , включающую эпоксидную смолу (продукт реакции связанного и дегидрогалогенированного многоатомного фенола/эпигалогенгидрина) и любой остаточный эпигалогенгидрин. Разделение органической фазы и водной фазы может быть выполнено с помощью любого разделения жидкость-жидкость, включая декантаторы, коагуляторы и декантирующие центрифуги.

Затем эпоксидную смолу можно отделить от эпигалогенгидрина любым подходящим способом. Например, избыток эпигалогенгидрина и других летучих компонентов можно удалить из жидкой эпоксидной смолы в сепараторе 9.0252 34 , например, выпариванием или перегонкой. Это обычно выполняется при высоких температурах и в вакууме. Эпигалогенгидрин и другие летучие компоненты могут быть выделены в потоке 36 , а жидкая эпоксидная смола — в потоке 38 .

Для извлечения эпоксидной смолы из смеси эпихлоргидрин/эпоксидная смола может использоваться различное технологическое оборудование 34 . Например, один из способов заключается в выпаривании эпигалогенгидрина и других летучих компонентов из жидкой эпоксидной смолы с использованием испарителя мгновенного действия, испарителя с падающей пленкой, испарителя с кипящей трубкой, пленочного испарителя с протиркой, отпарной колонны и других тонкопленочных испарителей. Эту стадию выпаривания можно проводить при температуре 150°С или выше и в условиях вакуума. Обычно используется давление 100 миллибар или меньше. Можно также использовать комбинации операций выпаривания.

В некоторых вариантах осуществления продукт реакции 32 может быть промыт при контакте с водой для удаления ионных соединений и других водорастворимых примесей перед удалением эпихлоргидрина.

В других вариантах осуществления твердая соль 22 может быть обработана для удаления остаточного эпихлоргидрина, эпоксидной смолы и других компонентов, а также для подготовки твердой соли к утилизации. Например, осадок на фильтре, включающий твердую соль и остаточную жидкость, можно прессовать или промывать для отделения органических жидкостей от твердой соли.

Например, осадок на фильтре, включающий твердую соль и остаточную жидкость, можно прессовать или промывать для отделения органических жидкостей от твердой соли.

Различные способы также могут быть использованы для извлечения и/или повторного использования исходного материала, такого как эпихлоргидрин, из потоков отходов процесса, таких как потоки 16 , 22 , 30 и 36 . Например, эпихлоргидрин/водяной пар 16 из реактора 14 можно сконденсировать, а затем обработать для извлечения воды и эпихлоргидрина для дополнительного использования.

Смесь 21,5% бисфенола-А и 0,214% хлорида бензилтриметиламмония по массе в эпихлоргидрине готовят и подвергают реакции в реакторах с мешалкой при атмосферном давлении и температуре от 50°С до 62°С. Полученный продукт реакции анализируют по ВЭЖХ и более 9Обнаружено, что 5% фенольных гидроксильных групп прореагировали. Затем смесь подвергают взаимодействию со смесью 50% гидроксид натрия/вода при температуре примерно 65°С и давлении примерно 200 мм рт. ст. В рубашку реактора подают пар, а пар, содержащий воду и эпихлоргидрин, удаляют из реактора и конденсируют. Гидроксид натрия добавляют в количестве 0,89 гмоль-эквивалента на гмоль-эквивалент фенольных гидроксильных групп, содержащихся в бисфеноле-А исходной смеси. В результате реакции образуется твердый хлорид натрия. Реакционную смесь анализируют и обнаруживают, что она содержит 0,13 мас.% 1,3-дихлор-2-пропанола, а эпоксидная смола, содержащаяся в смеси, имеет содержание гидролизуемого хлорида 1,45 мас.% в расчете на содержание смолы в смеси. Также обнаружено, что смесь не содержит нерастворимого полимера.

ст. В рубашку реактора подают пар, а пар, содержащий воду и эпихлоргидрин, удаляют из реактора и конденсируют. Гидроксид натрия добавляют в количестве 0,89 гмоль-эквивалента на гмоль-эквивалент фенольных гидроксильных групп, содержащихся в бисфеноле-А исходной смеси. В результате реакции образуется твердый хлорид натрия. Реакционную смесь анализируют и обнаруживают, что она содержит 0,13 мас.% 1,3-дихлор-2-пропанола, а эпоксидная смола, содержащаяся в смеси, имеет содержание гидролизуемого хлорида 1,45 мас.% в расчете на содержание смолы в смеси. Также обнаружено, что смесь не содержит нерастворимого полимера.

Смесь обрабатывают в центрифуге для удаления твердой соли. Полученный фугат обрабатывают водной смесью гидроксида натрия и карбоната натрия. Водную смесь добавляют в реактор в количестве 0,58 гмоль-эквивалента гидроксида натрия на гмоль-эквивалентов фенольных гидроксильных групп, содержащихся в бисфеноле-А исходной смеси. Реактор поддерживают при температуре от 17°С до 20°С. Органическую и водную фазы разделяют, органическую фазу анализируют и обнаруживают, что она имеет содержание гидролизуемого хлорида от 50 до 100 частей на миллион по весу в расчете на содержание смолы в продукте. смесь. Затем органическую фазу контактируют с водой для удаления ионных и водорастворимых частиц, используя весовое соотношение 1 часть воды на 10 частей органического вещества. Водную и органическую фазы разделяют, а эпоксидную смолу извлекают из органической фазы вакуумной перегонкой. Полученная эпоксидная смола анализируется и обнаруживается, что она обладает свойствами, показанными в таблице 1.

Органическую и водную фазы разделяют, органическую фазу анализируют и обнаруживают, что она имеет содержание гидролизуемого хлорида от 50 до 100 частей на миллион по весу в расчете на содержание смолы в продукте. смесь. Затем органическую фазу контактируют с водой для удаления ионных и водорастворимых частиц, используя весовое соотношение 1 часть воды на 10 частей органического вещества. Водную и органическую фазы разделяют, а эпоксидную смолу извлекают из органической фазы вакуумной перегонкой. Полученная эпоксидная смола анализируется и обнаруживается, что она обладает свойствами, показанными в таблице 1.

| TABLE 1 | ||

| Viscosity at 25° C., cP | 9400-9900 | |

| Hydrolysable chloride (ppm) | 50-100 | |

| Общее количество хлоридов (ч/млн) | 1500-1900 | |

Как описано выше, раскрытые здесь варианты осуществления могут предусматривать системы и способы получения жидких эпоксидных смол, которые не требуют использования растворителей. оборудование для разделения и очистки растворителей. Процессы, в которых используются растворители, требуют отдельного выпаривания эпигалогенгидрина и растворителя из эпоксидной смолы, что требует дополнительного оборудования и связанных с этим капитальных затрат, а также потребляет значительное количество дополнительной энергии.

оборудование для разделения и очистки растворителей. Процессы, в которых используются растворители, требуют отдельного выпаривания эпигалогенгидрина и растворителя из эпоксидной смолы, что требует дополнительного оборудования и связанных с этим капитальных затрат, а также потребляет значительное количество дополнительной энергии.

Предпочтительно, варианты осуществления, раскрытые в настоящем документе, могут предусматривать использование реакции азеотропной перегонки для 80-95 процентов дегидрогалогенирования для достижения высокого выхода сырья, предотвращая образование полимера, которое может происходить, когда более 95 процентов стехиометрического содержания щелочи гидроксид добавляют в условиях азеотропной перегонки. Кроме того, удаление твердой соли и завершение дегидрогалогенирования с присутствующей фазой водного рассола предотвращает образование полимера, в то же время обеспечивая производство с очень низким уровнем гидролизуемых галогенидов. Комбинация этих двух реакционных стадий позволяет производить эпоксидную смолу с низким содержанием гидролизуемых галогенидов с высоким выходом сырья и без образования полимера, чего нельзя достичь с помощью технологии одного реактора.