Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

- Состав цемента

- Производство цемента на заводах

- Сухой способ

- Мокрый способ

- Комбинированные способы

- Как делают белый цемент

- Заключение

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

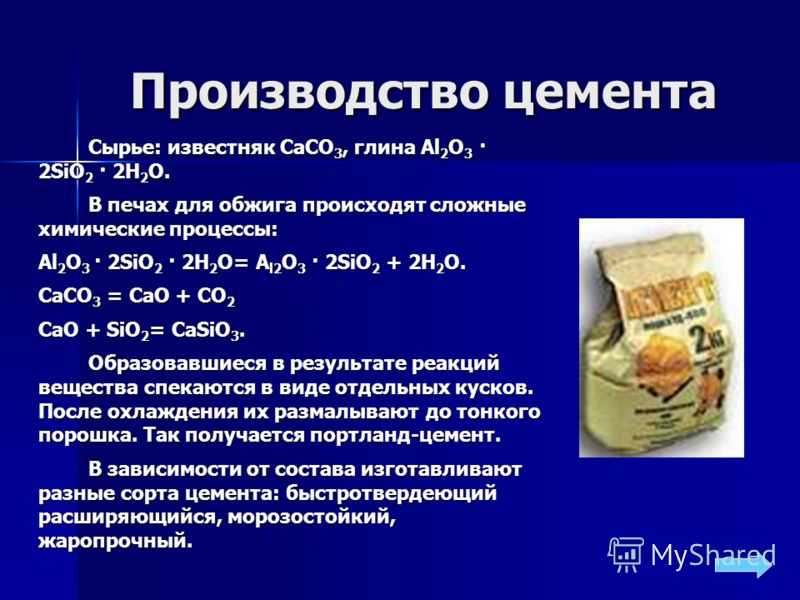

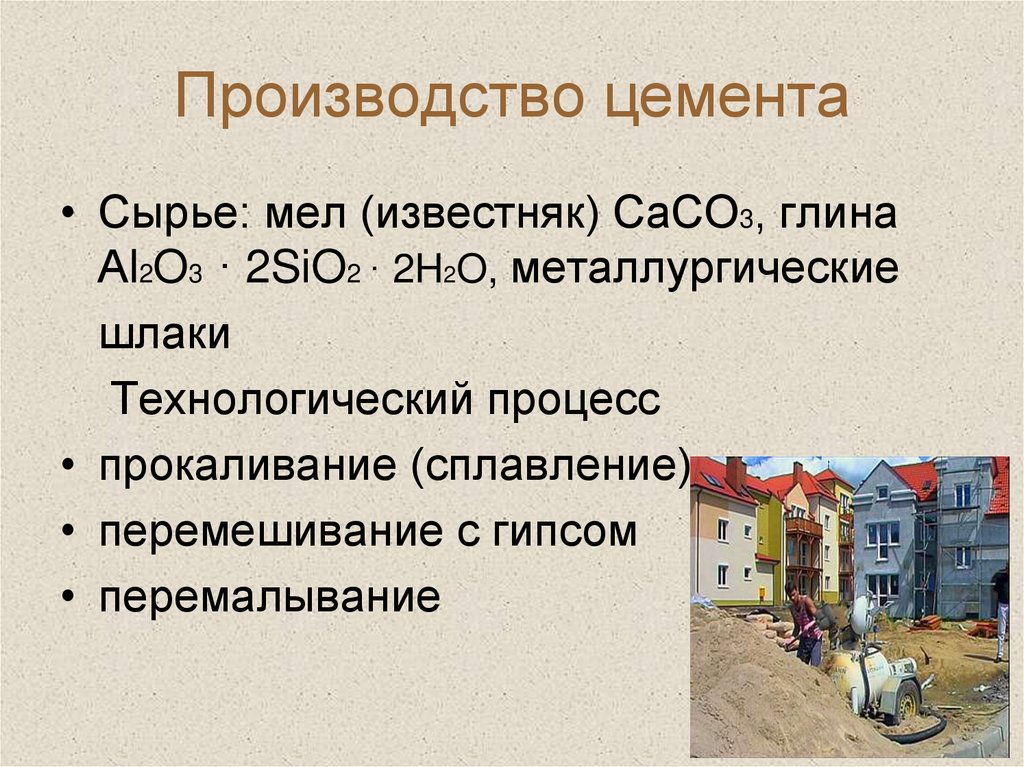

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

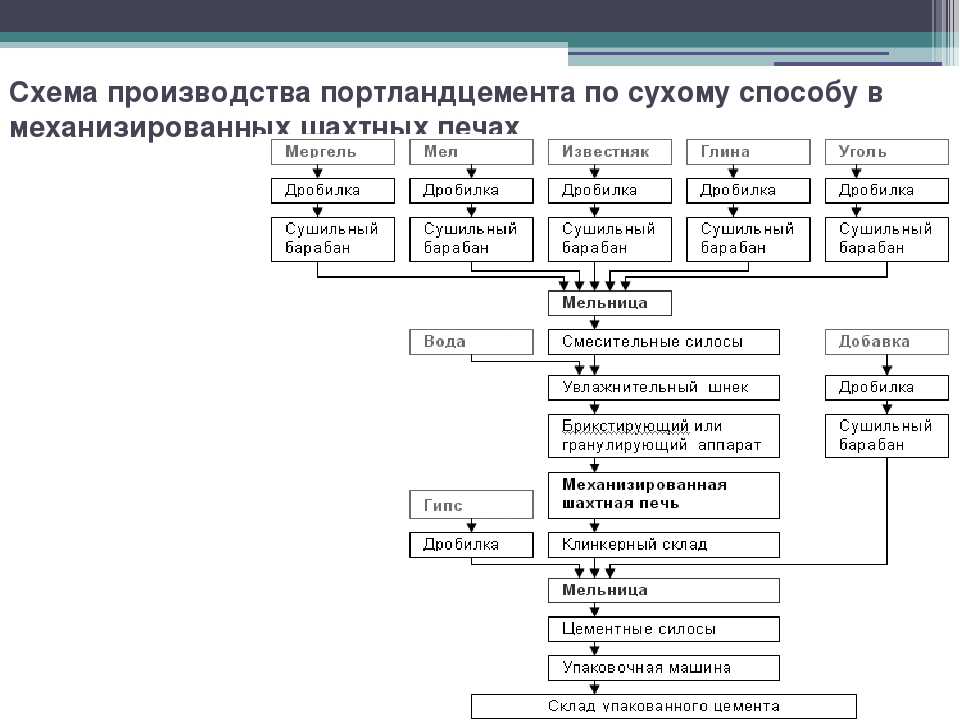

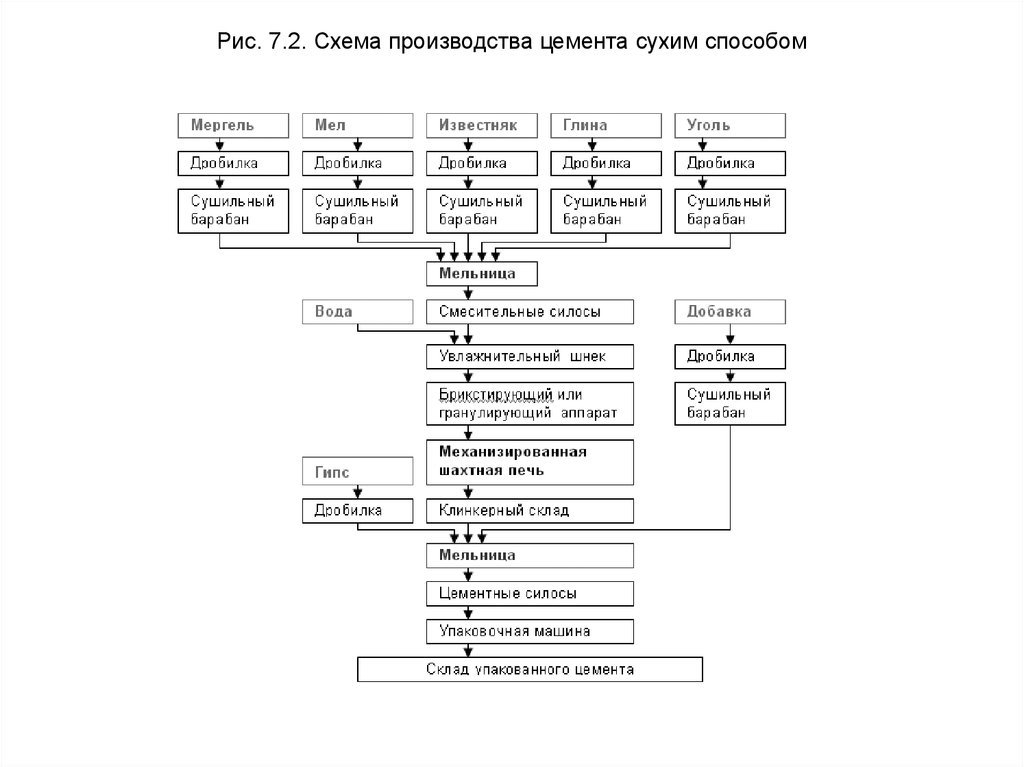

Сухой способ

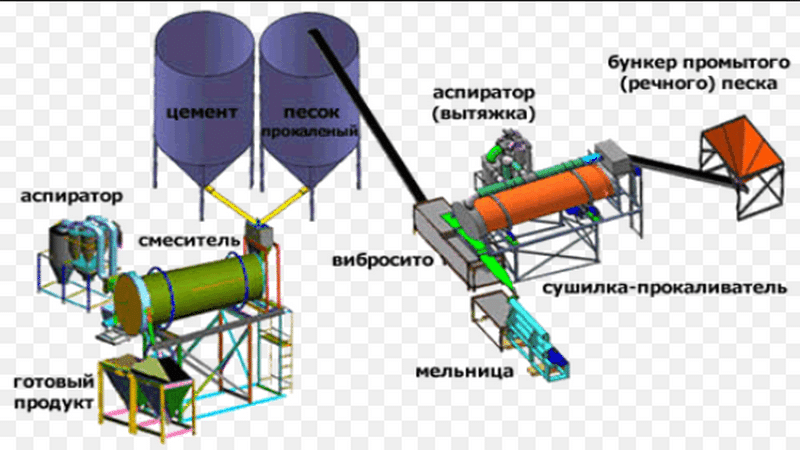

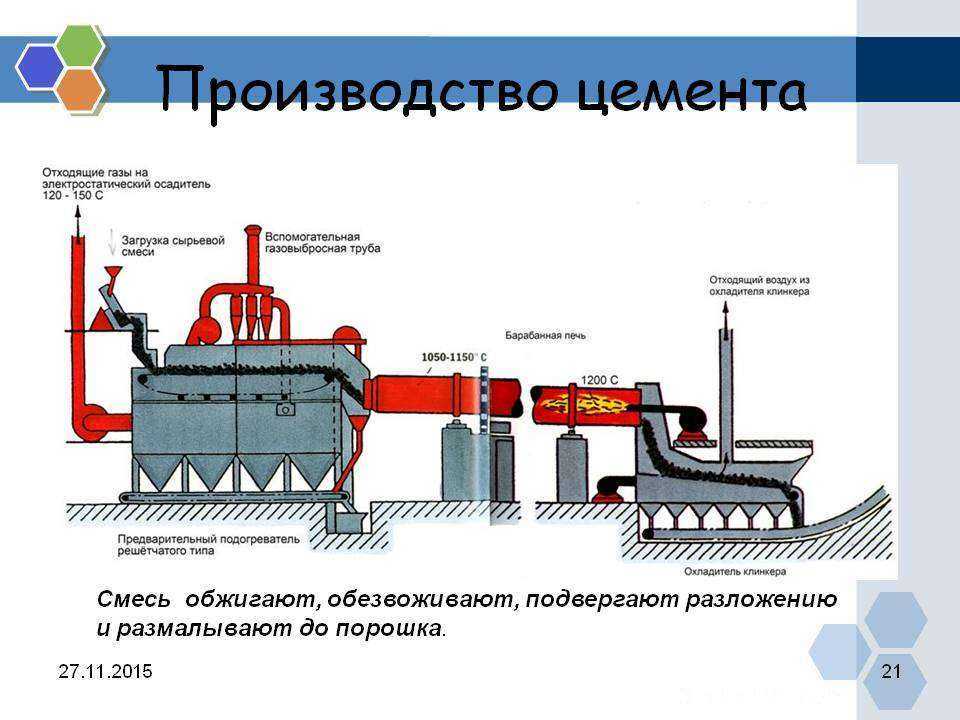

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

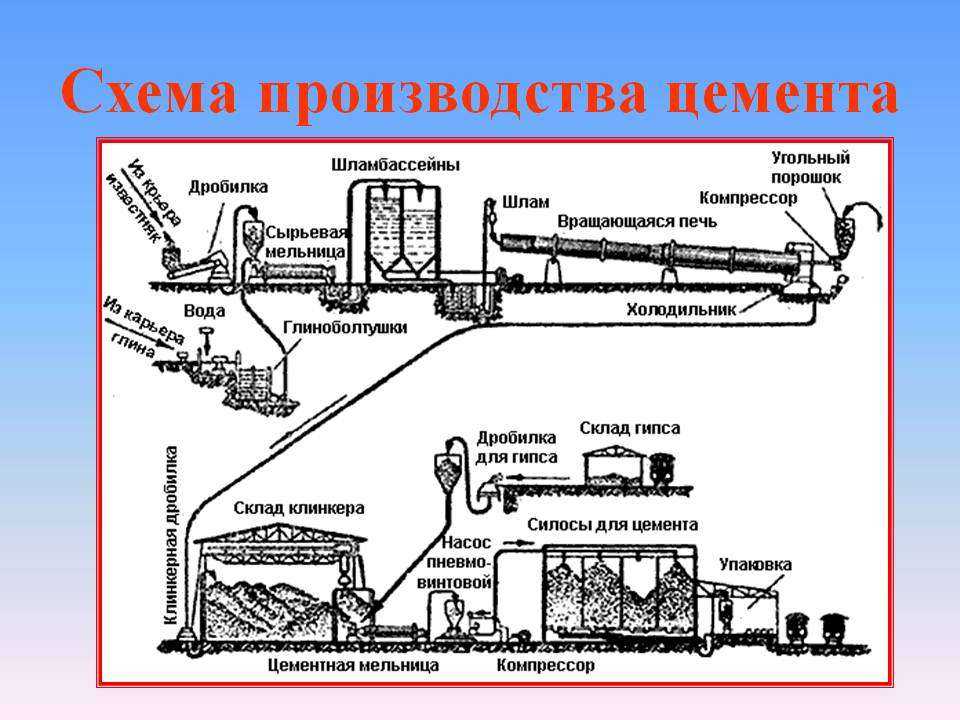

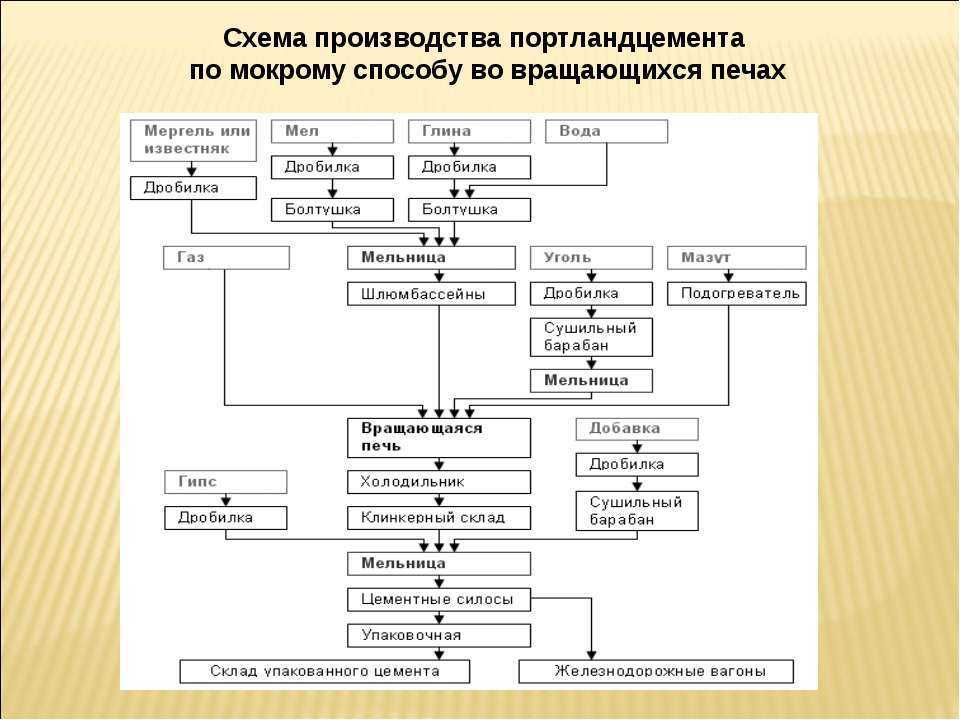

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

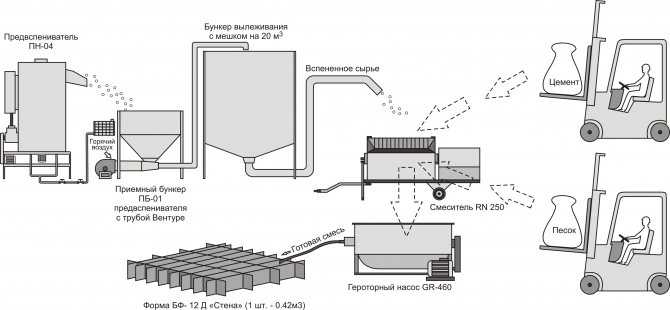

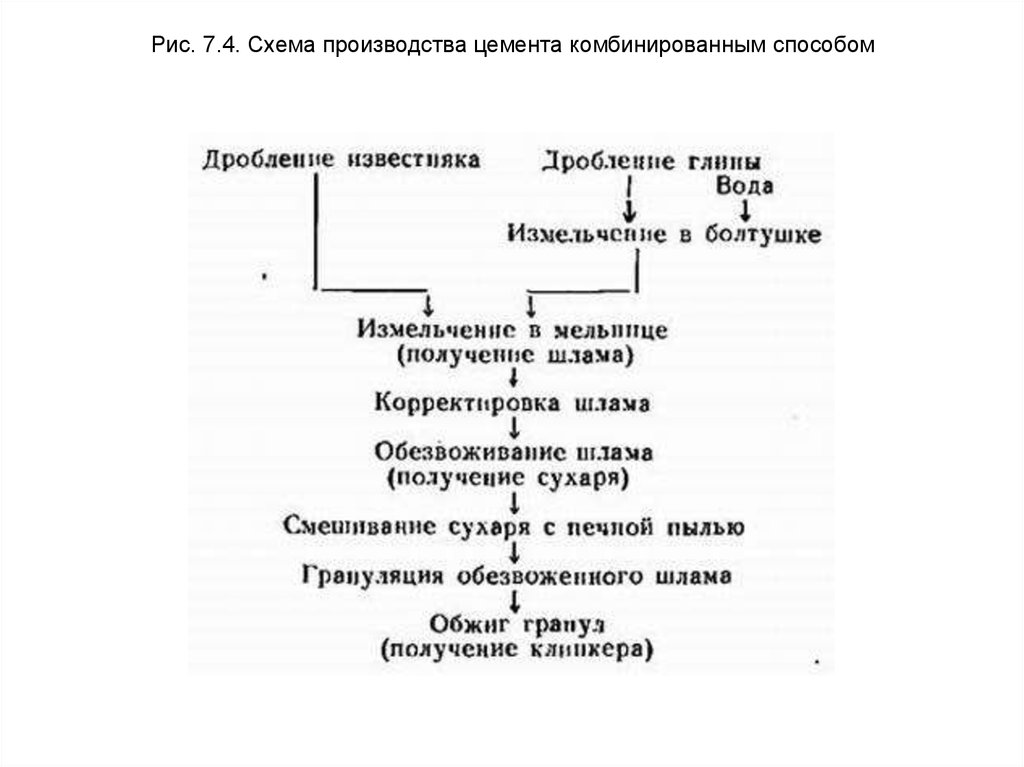

Комбинированные способы

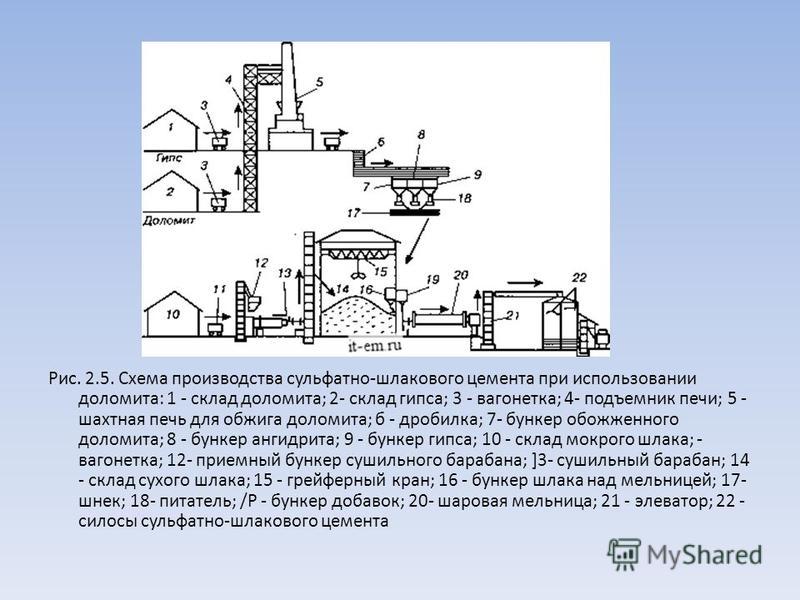

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Способы производства цемента — Завод строительных смесей «ВосЦем»

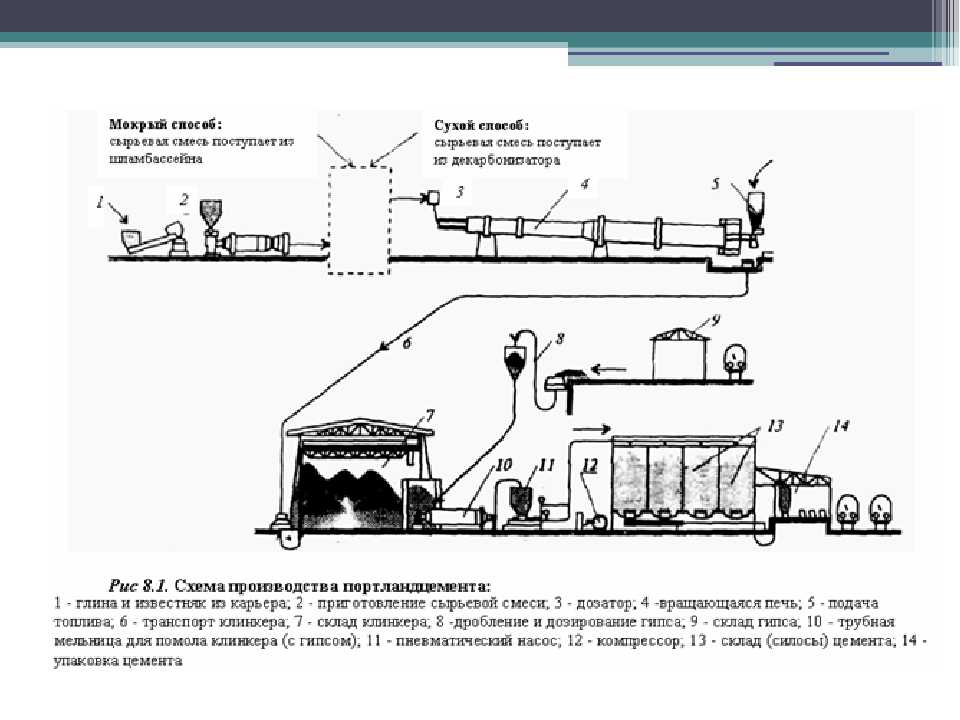

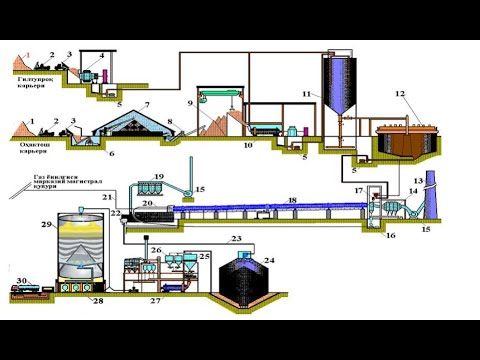

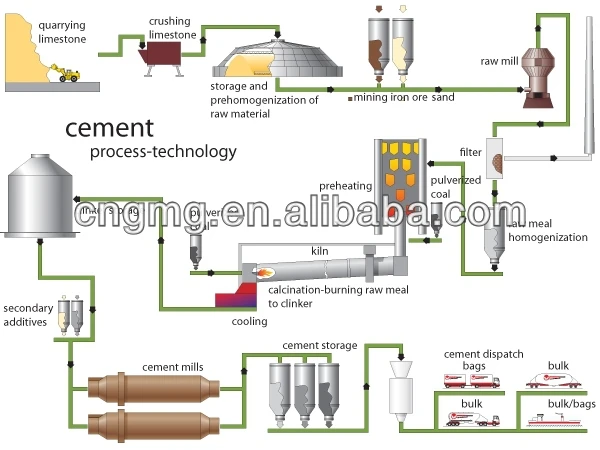

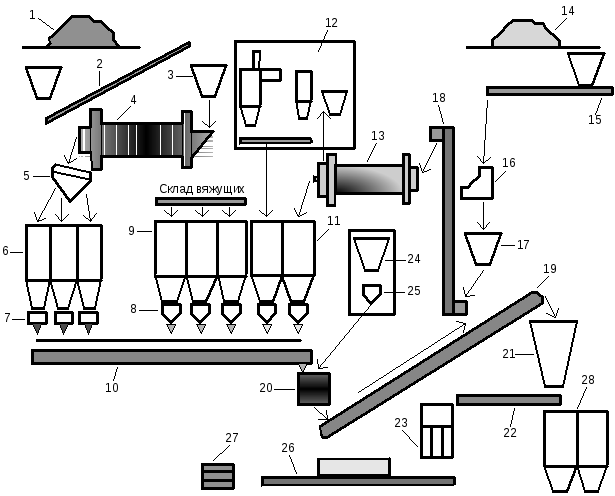

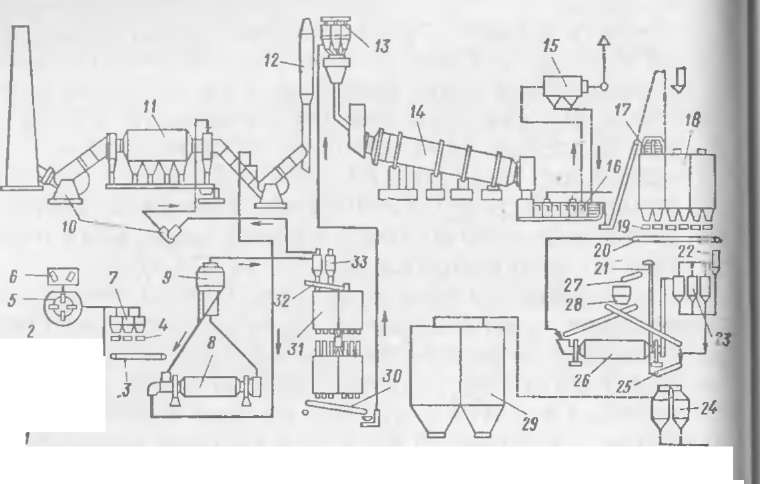

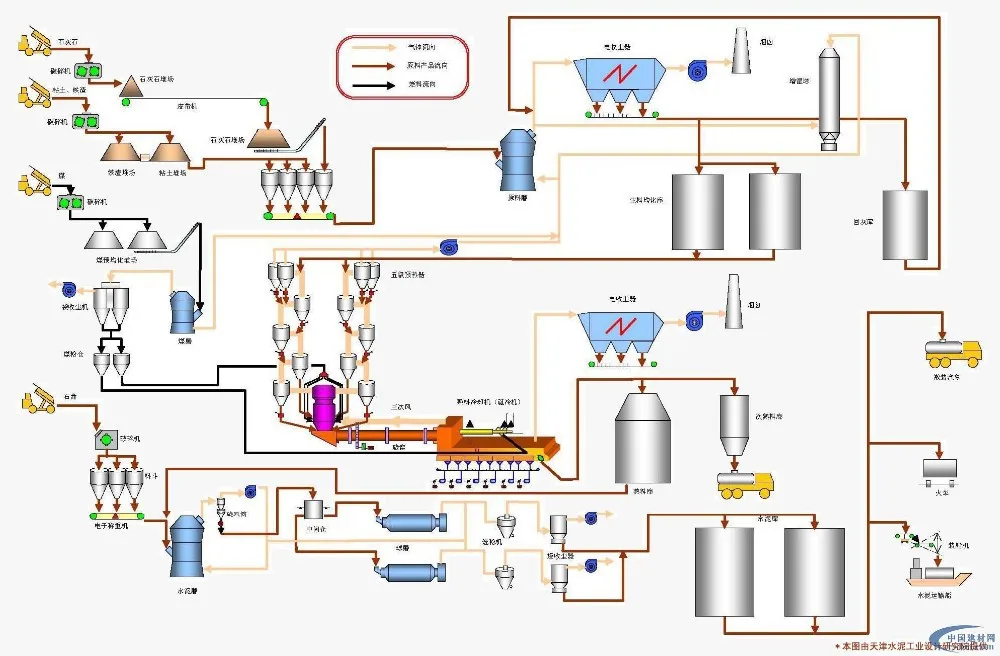

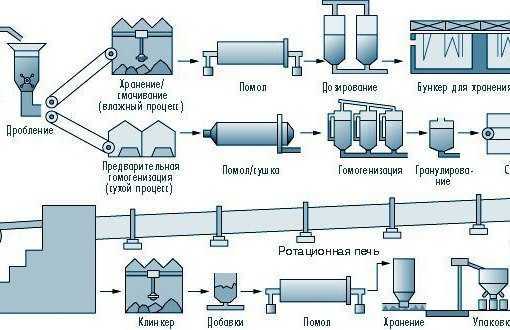

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%.

Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

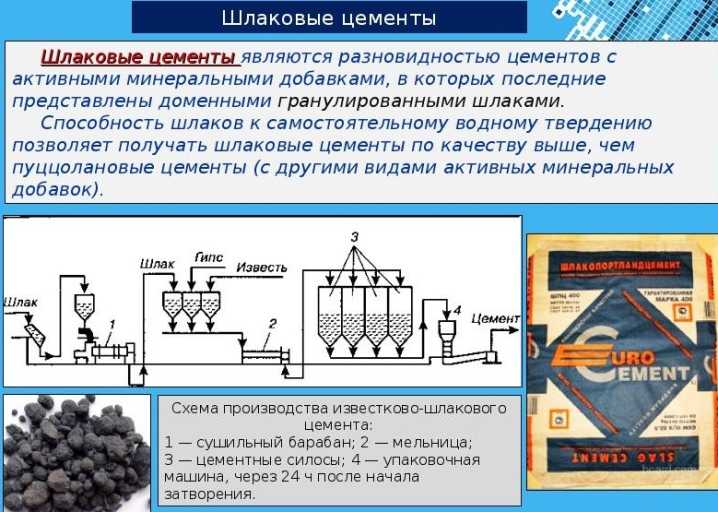

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

Технология производства цемента: сырье, способы, оборудование

Время на чтение:

6 минут

15

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Но при этом редко кто знаком с технологией производства цемента.

Содержание

- 1 Состав цемента

- 2 Производство цемента на заводах

- 2.1 Сухой способ

- 2.2 Мокрый способ

- 2.3 Комбинированные способы

- 3 Как делают белый цемент

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

Клинкера

. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.Гипса

. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.Активных минеральных добавок

. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

Портландцемент

. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.Глиноземистый

. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

Магнезиальный

. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.Кислотоупорный

. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

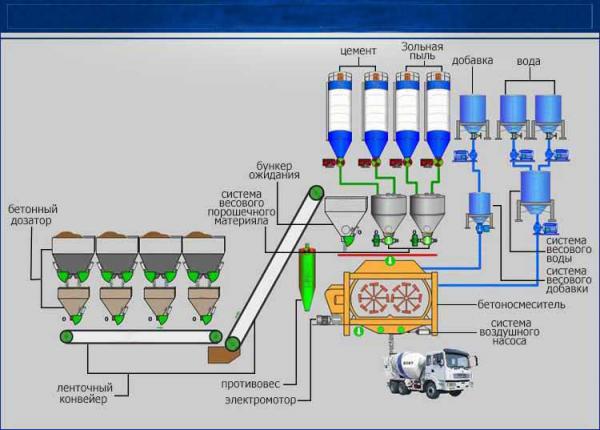

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

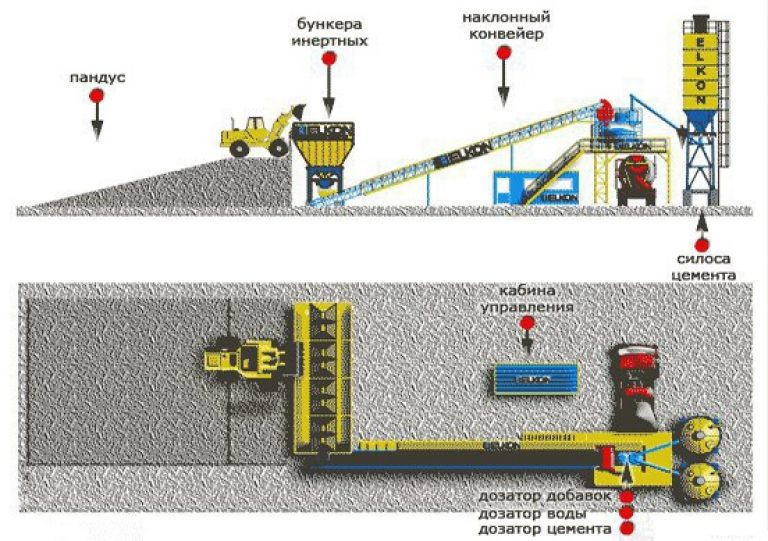

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Производство цемента | Центр климатических технологий и сеть

Цель:

Смягчение последствий

Секторы:

Промышленность

Коллекция:

ClimateTechWiki

Группа технологий:

Строительство

Ключевое слово CTCN

Advanced Biofuels

Производство цемента

Китай

Замена клинка

Строительство

Эффективность энергоэффективности

Европа

FOSSIL FUELS для природного газа

Germany

Промышленные отходы

Индустрия

Irder Lod.

Япония

Определение:

Цемент – это вяжущее вещество, вещество, которое схватывается и затвердевает и может связывать другие материалы вместе.

Цемент — это глобальный товар, который производится на тысячах заводов. Отрасль консолидируется во всем мире, но на крупные международные фирмы приходится лишь 30% мирового рынка. Основным и наиболее заметным рынком сбыта цемента является строительная промышленность во множестве областей применения, где он смешивается с водой для производства бетона. В большинстве современных проектов гражданского строительства, офисных зданий, квартир и жилых домов используется бетон, часто в сочетании со стальными системами армирования. Во многих развитых странах рост рынка очень медленный, при этом цемент используется в основном для строительства инфраструктуры на основе UNEPTIE. На рынках развивающихся стран (например, Китая) темпы роста выше. Поскольку цементная промышленность носит одновременно глобальный и локальный характер, она сталкивается с уникальным набором проблем, которые привлекают внимание как на местном, так и на международном уровне.

На долю цемента приходится 83% общего потребления энергии при производстве нерудных полезных ископаемых и 94% выбросов CO2. Энергия составляет от 20% до 40% от общей стоимости производства цемента. Производство цементного клинкера из известняка и мела путем нагревания известняка до температуры выше 950°С является основным энергоемким процессом. Портландцемент, наиболее широко используемый тип цемента, содержит 95% цементного клинкера. Большое количество электроэнергии используется для измельчения сырья и готового цемента.

В процессе производства клинкера также выделяется CO2 в качестве побочного продукта при обжиге известняка. Эти технологические выбросы не связаны с использованием энергии и составляют около 3,5% выбросов CO2 во всем мире и 57% от общего объема выбросов CO2 при производстве цемента. Выбросы от обжига известняка не могут быть уменьшены за счет мер по повышению энергоэффективности или замещения топлива, но могут быть уменьшены за счет производства смешанного цемента и выбора сырья.

Введение

Цемент — это глобальный товар, который производится на тысячах заводов. Отрасль консолидируется во всем мире, но на крупные международные фирмы приходится лишь 30% мирового рынка (European Commission, 1997). Основным и наиболее заметным рынком сбыта цемента является строительная промышленность во множестве областей применения, где он смешивается с водой для производства бетона. На обрабатывающие производства в целом приходится треть мирового потребления энергии. Прямые промышленные энергетические и технологические выбросы CO2 составляют 6,7 гигатонн (Гт), что составляет около 25 % от общего объема выбросов в мире, из которых 30 % приходится на металлургическую промышленность, 27 % — на неметаллические полезные ископаемые (в основном цемент) и 16 % — на производство химической и нефтехимической продукции (МЭА, 2008 г.). Производство цемента включает нагрев, кальцинирование и спекание смешанных и измельченных материалов с образованием кликера. В результате производство цемента является третьей по величине причиной антропогенных выбросов CO2 из-за производства извести, основного ингредиента цемента. Следовательно, экономия энергии при производстве цемента может привести к снижению воздействия на окружающую среду. В цементной/бетонной промышленности повышение энергоэффективности и сокращение выбросов CO2 могут быть в основном достигнуты за счет двух процедур: (i) за счет изменения производственных и производственных процессов и (ii) за счет корректировки химического состава цемента. Производство и производственные процессы можно улучшить, изменив управление энергопотреблением и вложив средства в новое оборудование и/или его модернизацию. Было продемонстрировано, что изменения в химическом составе цемента позволяют экономить энергию и сокращать выбросы CO2, но их широкому внедрению до сих пор препятствует тот факт, что разработка нового промышленного стандарта сложна и требует времени. Это относится, в частности, к цементной промышленности, которая является весьма капиталоемким и конкурентоспособным сектором с длительным экономическим сроком службы существующих объектов, так что изменения в существующих основных фондах не могут быть легко произведены.

Следовательно, экономия энергии при производстве цемента может привести к снижению воздействия на окружающую среду. В цементной/бетонной промышленности повышение энергоэффективности и сокращение выбросов CO2 могут быть в основном достигнуты за счет двух процедур: (i) за счет изменения производственных и производственных процессов и (ii) за счет корректировки химического состава цемента. Производство и производственные процессы можно улучшить, изменив управление энергопотреблением и вложив средства в новое оборудование и/или его модернизацию. Было продемонстрировано, что изменения в химическом составе цемента позволяют экономить энергию и сокращать выбросы CO2, но их широкому внедрению до сих пор препятствует тот факт, что разработка нового промышленного стандарта сложна и требует времени. Это относится, в частности, к цементной промышленности, которая является весьма капиталоемким и конкурентоспособным сектором с длительным экономическим сроком службы существующих объектов, так что изменения в существующих основных фондах не могут быть легко произведены.

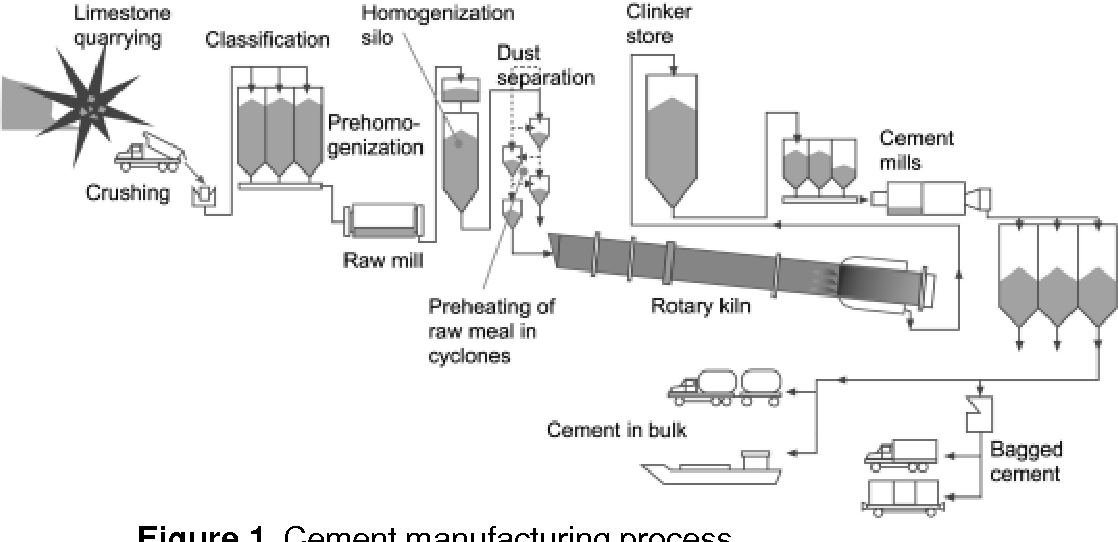

Самые большие возможности для повышения энергоэффективности и сокращения выбросов CO2 могут быть достигнуты за счет улучшения процесса производства цемента. В цементной промышленности пиропереработка (переработка сырья в цемент при высокой температуре, например, выше 8000°С) является очень распространенной технологической процедурой, на долю которой приходится 74% энергопотребления в мировой цементной/бетонной промышленности. Поскольку термический КПД при использовании этой традиционной технологии пирообработки в среднем немного превышает 30% (Mersmann, 2007), могут быть значительные возможности для усовершенствования. На измельчение и измельчение приходится 5,8% потребления энергии при производстве цемента/бетона (Choate, 2003). Эти операции имеют энергоэффективность от 6 до 25%, а также предлагают большие возможности для энергосбережения. На следующем рисунке представлен процесс производства цемента.

Потенциальные возможности для повышения энергоэффективности и снижения выбросов CO2 при производстве сырья и производстве бетона меньше, чем при производстве цемента. Например, выбросы CO2 при транспортировке можно сократить, заменив дизельное топливо биодизельным топливом. Как правило, повышение энергоэффективности пропорционально снижает выбросы CO2, образующиеся в результате сжигания ископаемого топлива и производства электроэнергии. Однако следует отметить, что сокращение выбросов CO2 при производстве цемента на процент, пропорциональный повышению энергоэффективности, невозможно. Более половины выбросов CO2, связанных с цементом/бетоном, являются результатом химических реакций, необходимых для преобразования сырья, а не результатом энергии, необходимой для производства этих реакций. Например, если бы топливо с почти нулевым выбросом CO2 (например, ядерная энергия, биомасса) использовалось для всех потребностей в энергии для пирообработки, тогда выбросы CO2 можно было бы сократить на 54%.

Например, выбросы CO2 при транспортировке можно сократить, заменив дизельное топливо биодизельным топливом. Как правило, повышение энергоэффективности пропорционально снижает выбросы CO2, образующиеся в результате сжигания ископаемого топлива и производства электроэнергии. Однако следует отметить, что сокращение выбросов CO2 при производстве цемента на процент, пропорциональный повышению энергоэффективности, невозможно. Более половины выбросов CO2, связанных с цементом/бетоном, являются результатом химических реакций, необходимых для преобразования сырья, а не результатом энергии, необходимой для производства этих реакций. Например, если бы топливо с почти нулевым выбросом CO2 (например, ядерная энергия, биомасса) использовалось для всех потребностей в энергии для пирообработки, тогда выбросы CO2 можно было бы сократить на 54%.

Другим способом сокращения выбросов является замена ископаемого топлива отходами или биомассой. Цементные печи хорошо подходят для сжигания отходов из-за их высокой рабочей температуры, а также из-за того, что клинкерный продукт и исходное сырье из известняка действуют как газоочистители. Использованные шины, древесина, пластик, химикаты и другие виды отходов в больших количествах совместно сжигаются в печах для обжига цемента. Заводы в Бельгии, Франции, Германии, Нидерландах и Швейцарии достигли средней степени замещения от 35% до более чем 70%. Некоторые отдельные заводы даже добились 100-процентного замещения с использованием соответствующих отходов. Однако очень высокие показатели замещения могут быть достигнуты только при наличии специально разработанной системы предварительной обработки и наблюдения. Твердые бытовые отходы, например, должны быть предварительно обработаны для получения однородной теплотворной способности и характеристик корма. Цементная промышленность США сжигает 53 миллиона использованных шин в год, что составляет 41% всех сжигаемых шин и эквивалентно 0,39Мт или 15 ПДж. Около 50 миллионов шин, или 20% от общего количества, до сих пор используются в качестве свалки. Другим потенциальным источником энергии являются ковры: эквивалент около 100 ПДж в год выбрасывается на свалки – вместо этого их можно сжигать в цементных печах.

Использованные шины, древесина, пластик, химикаты и другие виды отходов в больших количествах совместно сжигаются в печах для обжига цемента. Заводы в Бельгии, Франции, Германии, Нидерландах и Швейцарии достигли средней степени замещения от 35% до более чем 70%. Некоторые отдельные заводы даже добились 100-процентного замещения с использованием соответствующих отходов. Однако очень высокие показатели замещения могут быть достигнуты только при наличии специально разработанной системы предварительной обработки и наблюдения. Твердые бытовые отходы, например, должны быть предварительно обработаны для получения однородной теплотворной способности и характеристик корма. Цементная промышленность США сжигает 53 миллиона использованных шин в год, что составляет 41% всех сжигаемых шин и эквивалентно 0,39Мт или 15 ПДж. Около 50 миллионов шин, или 20% от общего количества, до сих пор используются в качестве свалки. Другим потенциальным источником энергии являются ковры: эквивалент около 100 ПДж в год выбрасывается на свалки – вместо этого их можно сжигать в цементных печах. Хотя эти альтернативные материалы широко используются, их использование по-прежнему вызывает споры, поскольку цементные печи не подлежат такому же строгому контролю выбросов, как мусоросжигательные установки. Согласно статистическим данным МЭА, в 2005 году цементная промышленность стран ОЭСР использовала 1,6 млн т н. Во всем мире сектор потреблял 2,7 млн т н.э. биомассы и 0,8 млн т н. э. отходов. Это составляет менее 2% от общего потребления топлива в этом секторе. С технической точки зрения использование альтернативных видов топлива может быть увеличено с 24 до 48 млн т н.э., хотя между регионами будут различия из-за различной доступности таких видов топлива. Это позволит сократить выбросы CO2 в диапазоне от 100 до 200 млн тонн в год.

Хотя эти альтернативные материалы широко используются, их использование по-прежнему вызывает споры, поскольку цементные печи не подлежат такому же строгому контролю выбросов, как мусоросжигательные установки. Согласно статистическим данным МЭА, в 2005 году цементная промышленность стран ОЭСР использовала 1,6 млн т н. Во всем мире сектор потреблял 2,7 млн т н.э. биомассы и 0,8 млн т н. э. отходов. Это составляет менее 2% от общего потребления топлива в этом секторе. С технической точки зрения использование альтернативных видов топлива может быть увеличено с 24 до 48 млн т н.э., хотя между регионами будут различия из-за различной доступности таких видов топлива. Это позволит сократить выбросы CO2 в диапазоне от 100 до 200 млн тонн в год.

Еще одним способом снижения энергетических и технологических выбросов при производстве цемента является смешивание цемента с повышенным содержанием альтернативного (не клинкерного) сырья, такого как вулканический пепел, гранулированный доменный шлак при производстве чугуна или летучая зола при сжигании угля. выработка энергии. Использование таких смешанных цементов широко варьируется от страны к стране. Он высок в континентальной Европе, но низок в Соединенных Штатах и Соединенном Королевстве. В США и Китае другие заменители клинкера добавляются непосредственно на стадии производства бетона. В долгосрочной перспективе у цемента не будет жизнеспособной безуглеродной альтернативы, и сценарии МЭА подразумевают большую зависимость от цементных печей с улавливанием и хранением углерода (CCS) с кислородным топливом (IEA, 2008).

выработка энергии. Использование таких смешанных цементов широко варьируется от страны к стране. Он высок в континентальной Европе, но низок в Соединенных Штатах и Соединенном Королевстве. В США и Китае другие заменители клинкера добавляются непосредственно на стадии производства бетона. В долгосрочной перспективе у цемента не будет жизнеспособной безуглеродной альтернативы, и сценарии МЭА подразумевают большую зависимость от цементных печей с улавливанием и хранением углерода (CCS) с кислородным топливом (IEA, 2008).

Осуществимость технологии и эксплуатационные потребности

В процессе пиропереработки цемента важно иметь в виду, что отходы сгорают и горят при разных температурах и в разных условиях. Поэтому твердые отходы топлива необходимо вводить в печь таким образом, чтобы они существенно не изменяли температурный профиль и химические реакции в пиропроцессе в целом. Иногда необходимо добавлять твердые отходы через люк или клапанную конструкцию в кожухе печи, что связано с техническими трудностями и частично компенсирует повышение эффективности и сокращение выбросов CO2. Наконец, получение и обращение с альтернативным или отработанным топливом может привести к технической ответственности и политическим опасениям. Компании-производители цемента не желают, чтобы их маркировали как переработчиков опасных отходов, и окружающие сообщества могут иметь опасения по поводу транспортировки опасных отходов и обращения с ними на ближайшем цементном заводе.

Наконец, получение и обращение с альтернативным или отработанным топливом может привести к технической ответственности и политическим опасениям. Компании-производители цемента не желают, чтобы их маркировали как переработчиков опасных отходов, и окружающие сообщества могут иметь опасения по поводу транспортировки опасных отходов и обращения с ними на ближайшем цементном заводе.

Кроме того, смешанные цементы предлагают большие возможности для энергосбережения и сокращения выбросов, но их использование во многих случаях потребует пересмотра строительных стандартов, правил и практики.

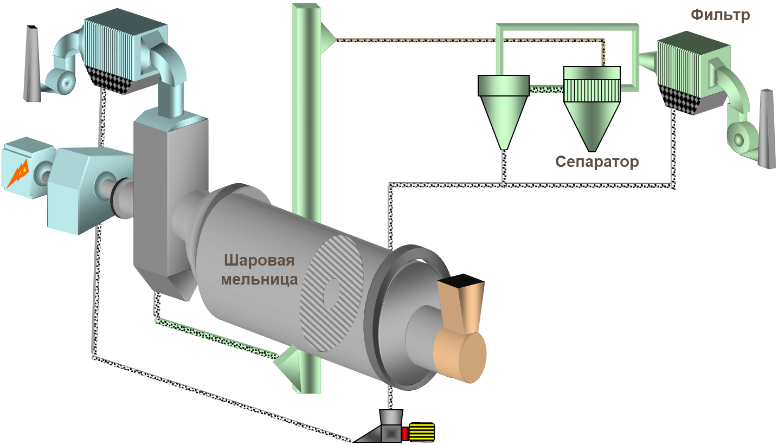

Из стадий цепочки производства цемента операции измельчения и помола являются довольно неэффективными с точки зрения энергии. Как упоминалось ранее, типичные системы обычно работают с энергоэффективностью на месте от 6 до 25% (Министерство энергетики США, 2003 г.). Энергосбережение измельчения и помола может быть увеличено за счет использования современных систем измельчения, состоящих из нескольких единиц технологического оборудования с двухвалковыми прессами высокого давления, трубными мельницами, шаровыми мельницами и обычными или высокоэффективными сепараторами (IEA, 2009). ).

).

Состояние технологии и ее будущий рыночный потенциал

Основной потенциал снижения энергопотребления и выбросов CO2 при производстве цемента/бетона заключается в усовершенствовании пиропереработки цемента. Пирообработка превращает сырьевую смесь в клинкер. В настоящее время около 78% европейского производства цемента приходится на печи сухого способа, еще 16% производства приходится на полусухие и полумокрые печи, а оставшаяся часть европейского производства, около 6%, приходится на печи мокрого способа. технологические печи. Печи мокрого способа, действующие в Европе, как правило, должны быть преобразованы в системы печей сухого процесса при обновлении, как и системы печей полусухого и полумокрого процессов. В среднем системы пирообработки в ЕС и США работают с тепловым КПД ниже 35%, что является довольно низким показателем. Процент еще ниже для развивающихся стран (Карстенсен, без даты). Эти усовершенствования процесса будут достигнуты за счет лучшего управления энергопотреблением, модернизации существующего оборудования (например, замены печей мокрого обжига, модернизации подогревателей и кальцинаторов), внедрения новых технологий пирообработки (например, систем с псевдоожиженным слоем) и, в более долгосрочной перспективе, проведения НИОКР, необходимых для разработки новых концепции процессов производства цемента.

Япония является ведущей страной по энергоэффективности в цементной промышленности. Европа (в среднем 4,1 ГДж/т цемента) не могла конкурировать с Японией (3,1 ГДж/т), но многие другие части мира демонстрируют гораздо более высокие модели энергопотребления, например, средние американские (5,3 ГДж/т) или китайские электростанции значительно превышают средние европейские электростанции с точки зрения энергопотребления (Worrell et al., 2004).

Типичные энергетические балансы для основных систем пирообработки показаны ниже. Эти балансы показывают, где происходят потери энергии и, таким образом, представляют собой возможность для повышения энергоэффективности и снижения выбросов CO2 на основе топлива. В частности, таблица показывает, что можно добиться значительных улучшений путем перехода от мокрого к сухому процессу цементирования. Отдельные области использования энергии (например, выгрузка клинкера, кожух печи и т. д.) в таблице показывают площадь и масштабы возможностей, доступных от управления потерями энергии путем улучшения конкретного оборудования или методов.

Путем проведения энергетического аудита, включая проверку производительности печной системы и расчеты массового и теплового балансов, можно определить конкретные возможности для повышения энергоэффективности и снижения выбросов CO2. Энергоаудит производства цемента должен как минимум учитывать использование энергии и рекомендовать возможные действия, такие как:

- Потери газа на выходе из нижней печи

- установить устройства, обеспечивающие лучшую кондуктивную передачу тепла от газов к материалам, например, печные цепи

- работать при оптимальном уровне кислорода (контролировать подачу воздуха для горения)

- оптимизировать форму и температуру пламени горелки

- улучшить или добавить дополнительную мощность подогревателя

- Возможность более низкого поглощения влаги сырьевой мукой и топливом: отсутствие необходимости выпаривания адсорбированной воды

- Снижение содержания пыли в выхлопных газах за счет сведения к минимуму турбулентности газа: пыль уносит энергию из печи, где она собирается в пылесборниках; пыль перерабатывается в сырьевую муку и подается в печь, где повторно нагревается

- Более низкая температура на выходе клинкера, сохранение большего количества тепла в системе пирообработки

- Нижняя температура дымовой трубы охладителя клинкера

- рециркуляция избыточного воздуха охладителя

- регенерировать более холодный воздух, используя его для сушки сырья и топлива или предварительного нагрева топлива или воздуха

- Снижение радиационных потерь в печи за счет использования правильной смеси и более энергоэффективных огнеупоров для контроля температурных зон печи

- Нижний подсос холодного воздуха

- закрыть ненужные отверстия

- обеспечивают более энергоэффективные уплотнения

- работать при максимально возможной температуре первичного воздуха

- Оптимизируйте работу печи, чтобы избежать сбоев.

Производство мокрого цемента включает смешивание сырья (известняка и глины или суглинка) с водой для получения суспензии. Далее в процессе из гомогенизированной смеси испаряется вода, и этот этап производства требует значительных затрат энергии. Сырьевая мука (высушенный шлам) подвергается воздействию высоких температур во вращающейся печи, где происходит реакция обжига (ее конечными продуктами являются известь и СО2). На известь дополнительно воздействуют температуры от 1400 до 1450 oC. Эта реакция, называемая спеканием, приводит к образованию клинкера. Завершающим этапом производства цемента является тонкое измельчение клинкера и смешивание вещества с минеральными компонентами, такими как шлак, зола-уноса или гипс.

В случае сухого производства цемента сырье смешивается без воды, поэтому процесс выпаривания можно исключить. Последняя технология может снизить потребление энергии при переходе от «мокрого» к «сухому» процессу более чем на 50%.

Существующие технологии в цементной промышленности можно модернизировать несколькими способами. В Таблице 26‑3 на основе данных по цементным заводам США показано влияние возможных мер модернизации, таких как переход от мокрого к сухому процессу, а в последней категории — влияние использования технологий предварительного нагрева и предварительного декальцинатора. Таблица показывает, что если бы все заводы в США модернизировали свои пиропроцессы до уровня лучших заводов в США (т.е. система сухого процесса с подогревателем с технологией предварительного обжига), промышленность снизила бы потребление энергии на 30% до примерно 3 407 650 Дж/т. цемента и сократить выбросы CO2 на 13% до 75,3 млн тонн в год.

В Таблице 26‑3 на основе данных по цементным заводам США показано влияние возможных мер модернизации, таких как переход от мокрого к сухому процессу, а в последней категории — влияние использования технологий предварительного нагрева и предварительного декальцинатора. Таблица показывает, что если бы все заводы в США модернизировали свои пиропроцессы до уровня лучших заводов в США (т.е. система сухого процесса с подогревателем с технологией предварительного обжига), промышленность снизила бы потребление энергии на 30% до примерно 3 407 650 Дж/т. цемента и сократить выбросы CO2 на 13% до 75,3 млн тонн в год.

Что касается новых технологий в цементном секторе, то несколько технологий проходят испытания и демонстрируются, например, печи с псевдоожиженным слоем. С середины 1990-х годов было разработано несколько крупномасштабных пилотных печей с псевдоожиженным слоем (200 тонн в день), которые продемонстрировали значительную экономию энергии. Например, считается, что полномасштабная система с псевдоожиженным слоем (3000 тонн в день) будет столь же эффективной, как и самая современная печь в США, использующая подогреватель и прекальцинатор, и на 37% более эффективна, чем средняя установка в США. Для систем с псевдоожиженным слоем требуемые капитальные затраты примерно на 12% ниже, чем у современного цементного завода, а их эксплуатационные расходы составляют около 75% эксплуатационных расходов современного цементного завода (Министерство энергетики США, 2003). Однако, по сравнению с более старыми, полностью капитализированными печными установками, системы с псевдоожиженным слоем относительно дороги, поэтому их, вероятно, будут рассматривать только для будущего расширения мощностей. Еще одним препятствием для внедрения систем с псевдоожиженным слоем является нежелание вкладывать такие большие капиталовложения, поскольку системы были продемонстрированы только на небольших объектах.

Для систем с псевдоожиженным слоем требуемые капитальные затраты примерно на 12% ниже, чем у современного цементного завода, а их эксплуатационные расходы составляют около 75% эксплуатационных расходов современного цементного завода (Министерство энергетики США, 2003). Однако, по сравнению с более старыми, полностью капитализированными печными установками, системы с псевдоожиженным слоем относительно дороги, поэтому их, вероятно, будут рассматривать только для будущего расширения мощностей. Еще одним препятствием для внедрения систем с псевдоожиженным слоем является нежелание вкладывать такие большие капиталовложения, поскольку системы были продемонстрированы только на небольших объектах.

Цементные заводы, учитывая их крупномасштабный промышленный спрос на тепловую энергию, предлагают возможности для когенерации электроэнергии и/или производства пара, особенно если система когенерации является частью первоначального проекта завода. Это может значительно повысить общую энергоэффективность некоторых производственных операций. В настоящее время пять заводов по производству цемента производят электроэнергию на месте за счет когенерации (Министерство энергетики США, 2003 г.). Кроме того, использование отработанного тепла в системах теплообмена с предварительным нагревателем обычно более энергоэффективно, чем когенерация электроэнергии с присущей ей низкой эффективностью преобразования тепловой энергии в электрическую (обычно для производства 1 кВтч требуется около 10 481 Дж). Хотя совместное производство пара на цементном заводе возможно, цементным заводам обычно требуется мало пара, и они расположены в изолированных районах, где рынки для производства избыточного пара часто недоступны.

В настоящее время пять заводов по производству цемента производят электроэнергию на месте за счет когенерации (Министерство энергетики США, 2003 г.). Кроме того, использование отработанного тепла в системах теплообмена с предварительным нагревателем обычно более энергоэффективно, чем когенерация электроэнергии с присущей ей низкой эффективностью преобразования тепловой энергии в электрическую (обычно для производства 1 кВтч требуется около 10 481 Дж). Хотя совместное производство пара на цементном заводе возможно, цементным заводам обычно требуется мало пара, и они расположены в изолированных районах, где рынки для производства избыточного пара часто недоступны.

Вклад технологии в экономическое развитие (включая поддержку энергетического рынка)

Важным преимуществом повышения энергоэффективности в цементной промышленности будет снижение затрат на энергию. В целом, в цементной промышленности ЕС затраты на электроэнергию составляют около 40% от общих производственных затрат, а европейские технологии производства цемента являются одними из самых энергоэффективных в мире. С 1970-х годов в Европе потребление энергии для производства цемента сократилось примерно на 30%, а возможности для дальнейших улучшений стали довольно небольшими. Тем не менее, в других частях мира все еще возможна большая экономия затрат на энергию.

С 1970-х годов в Европе потребление энергии для производства цемента сократилось примерно на 30%, а возможности для дальнейших улучшений стали довольно небольшими. Тем не менее, в других частях мира все еще возможна большая экономия затрат на энергию.

В производстве цемента рентабельное повышение эффективности порядка 10-20% уже возможно при использовании коммерчески доступных технологий. Энергоемкость большинства промышленных процессов не менее чем на 50 % превышает теоретический минимум, определяемый основными законами термодинамики. Энергоэффективность, как правило, ниже в регионах с низкими ценами на энергию. Сквозные технологии для моторных и паровых систем приведут к повышению эффективности во всех отраслях промышленности с типичной экономией энергии в диапазоне от 15% до 30%. Срок окупаемости может составлять всего два года, а в лучших случаях экономия финансовых средств в течение срока службы усовершенствованных систем может достигать 30-50%. В тех процессах, где эффективность близка к практическому максимуму, инновации в материалах и процессах позволят добиться еще большего успеха (IEA, 2008).

Климат

При производстве цемента выделяется CO2, так как для сжигания сырья и придания клинкеру его уникальных свойств требуются очень высокие температуры. CO2 образуется из трех независимых источников: декарбонизация известняка в печи (около 525 кг CO2 на тонну клинкера), сжигание топлива в печи (около 335 кг CO2 на тонну цемента) и использование электроэнергии (около 50 кг CO2 на тонну цемента). кг CO2 на тонну цемента). Есть три основные меры, с помощью которых цементная промышленность может сократить прямые выбросы CO2 в ближайшем будущем:

- Повышение энергоэффективности (по-прежнему осуществимо максимум 2%),

- Снижение соотношения клинкер/цемент (введение полезных промышленных побочных продуктов) и

- Расширение использования отходов в качестве альтернативного топлива (национальные инициативы, адекватное выполнение на национальном уровне определенных директив, касающихся конкретных отходов).

Согласно анализу МЭА (2008 г. ) для смешанных цементов, в целом потенциал экономии в этом случае составляет от 300 Мт CO2 до 450 Мт CO2 к 2050 г. Основные подходы к этому заключаются в использовании:

) для смешанных цементов, в целом потенциал экономии в этом случае составляет от 300 Мт CO2 до 450 Мт CO2 к 2050 г. Основные подходы к этому заключаются в использовании:

- Доменный шлак, охлажденный водой, а не воздухом. Около половины всего доменного шлака уже используется для производства цемента, где шлак охлаждается водой и где транспортные расстояния и затраты приемлемы. Если бы использовался весь доменный шлак, это привело бы к сокращению выбросов CO2 примерно на 100 Мт CO2.

- Летучая зола угольных электростанций. Но содержание углерода в летучей золе может повлиять на время схватывания бетона, которое определяет качество цемента. Для использования в качестве заменителя клинкера высокоуглеродистая летучая зола должна быть улучшена. Технологии для этого только появляются. Специальные методы измельчения также изучаются как способ увеличения скорости реакции летучей золы, позволяющий увеличить содержание летучей золы в цементе до 70% по сравнению с максимальным значением в 30% в настоящее время (Justnes et al.

, 2005). Китай и Индия имеют потенциал для значительного увеличения использования летучей золы. Если бы можно было использовать 50% всей летучей золы, которая в настоящее время направляется на свалку, это привело бы к сокращению выбросов CO2 примерно на 75 млн тонн9.0090

, 2005). Китай и Индия имеют потенциал для значительного увеличения использования летучей золы. Если бы можно было использовать 50% всей летучей золы, которая в настоящее время направляется на свалку, это привело бы к сокращению выбросов CO2 примерно на 75 млн тонн9.0090 - Стальной шлак. В США был разработан и успешно применен процесс CemStar, в котором используется 15-процентная загрузка охлаждаемой воздухом стальной шлаковой гальки в смеси исходного сырья, что привело к снижению выбросов CO2 примерно на 0,47 т/т стального шлака ( Йейтс и др., 2004). В Китае насчитывается около 30 заводов по производству сталешлакового цемента с совокупной годовой производительностью 4,8 млн тонн. Однако качество сталешлакового шлака варьируется, и его трудно перерабатывать, что ограничивает его использование. Если бы таким образом использовались общие мировые ресурсы сталеплавильного шлака в кислородном конвертере и ЭДП от 100 до 200 млн тонн в год, потенциал сокращения выбросов CO2 составил бы от 50 до 100 млн тонн в год.

Необходим дополнительный анализ, чтобы подтвердить жизнеспособность этого варианта. Другие материалы, которые можно было бы в большей степени использовать в качестве заменителей клинкера, включают вулканический пепел, молотый известняк и битое стекло. Такие подходы могли бы облегчить проблемы с доступностью заменителей клинкера и, возможно, проложить путь к 50-процентному сокращению энергопотребления и выбросов CO2. В долгосрочной перспективе могут быть разработаны новые типы цемента, в которых известняк не используется в качестве основного ресурса. Эти новые типы называются синтетическими пуццоланами. Технологическая осуществимость, экономика и энергетические эффекты таких альтернативных цементов остаются спекулятивными.

Необходим дополнительный анализ, чтобы подтвердить жизнеспособность этого варианта. Другие материалы, которые можно было бы в большей степени использовать в качестве заменителей клинкера, включают вулканический пепел, молотый известняк и битое стекло. Такие подходы могли бы облегчить проблемы с доступностью заменителей клинкера и, возможно, проложить путь к 50-процентному сокращению энергопотребления и выбросов CO2. В долгосрочной перспективе могут быть разработаны новые типы цемента, в которых известняк не используется в качестве основного ресурса. Эти новые типы называются синтетическими пуццоланами. Технологическая осуществимость, экономика и энергетические эффекты таких альтернативных цементов остаются спекулятивными. - Цементы с добавками открывают большие возможности для энергосбережения и сокращения выбросов, но их использование во многих случаях потребует пересмотра строительных стандартов, норм и практики. В целом, потенциал экономии для цементов с добавками составляет от 300 до 450 млн тонн CO2 к 2050 году.

Уровень обучения цементных печей CCS при текущей стоимости 200 долларов США за тонну CO2 составляет около 5%, в то время как целевые затраты для достижения коммерциализации в 75 долларов США.

Уровень обучения цементных печей CCS при текущей стоимости 200 долларов США за тонну CO2 составляет около 5%, в то время как целевые затраты для достижения коммерциализации в 75 долларов США.

Для расчета этих сокращений выбросов парниковых газов рекомендуется применять утвержденные методологии для сводной методологии увеличения количества смеси в производстве цемента, методологии сокращения выбросов парниковых газов за счет рекуперации сбросного тепла и использования для производства электроэнергии на цементном заводе. планы, переход на ископаемые виды топлива, энергоэффективность и меры по переходу на другие виды топлива для промышленных объектов, сокращение выбросов за счет частичной замены ископаемых видов топлива альтернативными видами топлива или менее углеродоемкими видами топлива в проекте производства цемента (крупномасштабные мероприятия), который был разработан в рамках Механизма чистого развития. Киотского протокола (CDM) РКИК ООН. Эта методология помогает определить базовый уровень выбросов ПГ в отсутствие проекта (т. е. при обычных обстоятельствах), как можно рассчитать сокращение выбросов ниже этого базового уровня и как можно отслеживать эти сокращения. Общую информацию о том, как применять методологию МЧР для учета парниковых газов, можно найти здесь.

е. при обычных обстоятельствах), как можно рассчитать сокращение выбросов ниже этого базового уровня и как можно отслеживать эти сокращения. Общую информацию о том, как применять методологию МЧР для учета парниковых газов, можно найти здесь.

Финансовые потребности и затраты

Прогнозируется, что мировой спрос на цемент будет расти на 4,7% в год до 2,8 млрд. метрических тонн в 2010 г. Китай, который уже является крупнейшим рынком цемента в мире, покажет самый большой рост общий объем реализованного цемента. Другие развивающиеся части Азиатско-Тихоокеанского региона и Восточной Европы, а также ряд стран Африки/Ближнего Востока и Латинской Америки также зафиксируют рост рынка цемента выше среднего, чему способствуют хорошие перспективы строительства. Вьетнам, Таиланд, Украина, Турция и Индонезия, как ожидается, также зафиксируют значительный рост в процентном выражении. Рост рынка будет менее устойчивым в развитых регионах США, Японии и Западной Европы, при этом основная часть роста спроса на цемент в 2010 г. будет приходиться на ремонтно-строительные работы. Однако рост расходов на строительство в Германии и Японии после продолжительного Период спада поможет поддержать общий рост развитых мировых рынков.

будет приходиться на ремонтно-строительные работы. Однако рост расходов на строительство в Германии и Японии после продолжительного Период спада поможет поддержать общий рост развитых мировых рынков.

Цементная промышленность приложила значительные усилия для внедрения инновационных методов производства цемента. В последние годы были потрачены значительные ресурсы на исследование новых и, надеюсь, бесспорных и не загрязняющих окружающую среду технологий. К сожалению, многие из таких технологий имеют низкую производительность (некоторые все еще находятся в стадии разработки), технически сложны и в настоящее время недоступны для многих развивающихся стран. При сравнении современных технологий с точки зрения устойчивости, пригодности, производительности, надежности, рентабельности, патентных ограничений (наличия) и требований к компетентности можно сделать вывод, что, по крайней мере, в краткосрочной перспективе цементная промышленность будет базироваться на на пирофабриках и мельницах.

Как описано выше, наиболее распространенным способом производства цемента является печь. Хотя в развитом мире это стандартизированная процедура, в развивающемся мире мы можем столкнуться с финансовыми требованиями, которые нелегко удовлетворить. Высокотемпературные печи для обжига цемента широко распространены и доступны в большинстве развивающихся стран и могут представлять собой доступную, экологически чистую и устойчивую альтернативу обработке. Выбор мельницы для размола будет варьироваться на разных объектах из-за ряда факторов. Хотя энергопотребление (и, следовательно, затраты на энергию) на трубных заводах выше, они имеют более низкие эксплуатационные расходы и затраты на техническое обслуживание, чем другие типы заводов. Инвестиционные затраты трудно сравнивать в общем виде, потому что важную роль играют ограничения, характерные для конкретного участка. Нестоимостные факторы, влияющие на инвестиционные решения, включают содержание влаги в сырье, вертикальные валковые мельницы могут как сушить, так и измельчать материалы, поэтому они наиболее подходят для сырья с более высоким содержанием влаги, в то время как валковые прессы и горизонтальные валковые мельницы могут потребовать отдельная сушилка.

В 1999 году десять ведущих цементных компаний, на долю которых приходится примерно одна треть мирового производства цемента, добровольно приступили к реализации инициативы по устойчивому развитию цемента (CSI), возглавляемой членами Всемирного совета предпринимателей по устойчивому развитию (WBCSD). ). Его цель — найти для отрасли новые способы уменьшить свое воздействие на окружающую среду, понять ее потенциал социального вклада и повысить вовлеченность заинтересованных сторон.

Каталожные номера

- Американская ассоциация угольной золы (ACAA), 2001 г. Обзор продуктов сгорания угля.

- Чоат, В., 2003 г. Возможности сокращения энергии и выбросов в цементной промышленности. Министерство энергетики США.

- Европейская Комиссия, 1997. 4-я Рамочная программа исследований и технологических разработок (RTD), проект ATLAS.

- МЭА, 2008 г. Перспективы энергетических технологий – сценарии и стратегии до 2050 г. Международное энергетическое агентство.

- IEA, WBSCD, 2009 г. Дорожная карта цементных технологий, 2009 г.– Сокращение выбросов углерода до 2050 года. Международное энергетическое агентство.

- Юстнес, Х., Эльфгрен, Л. и Ронин, В., 2005. Механизм действия энергетически модифицированного цемента по сравнению с соответствующим смешанным цементом, исследование цемента и бетона, 35 (2), стр. 315-323.

- Карстенсен, К.Х. (без даты). Звуковое уничтожение устаревших пестицидов в цементных печах в развивающихся странах, Фонд научных и промышленных исследований (SINTEF).

- Мерсманн, М., 2007. Технология пиропроцессов. Протокол технической конференции по цементной промышленности, IEEE, стр. 9.0-102.

- Перри, Курт Э., 1986. Возможности сокращения энергии и выбросов для цементной промышленности — вращающаяся цементная печь, Chemical Publishing Co., Inc., Нью-Йорк, стр. 107

- Scalon, J., 1992. Mineral Admixturer, ACI Compilation 22.

- Тейлор, М. 2006. Энергоэффективность и выбросы CO2 в мировой цементной промышленности.

Документ подготовлен для семинара IEA-WBCSD Международного энергетического агентства.

Документ подготовлен для семинара IEA-WBCSD Международного энергетического агентства. - Министерство энергетики США, 2003 г. Возможности сокращения энергии и выбросов для цементной промышленности, Вашингтон, округ Колумбия, США.

- Уоррелл, Э., Прайс, Л. и Галицкий, К., 2004. Новые энергоэффективные технологии в промышленности: тематические исследования выбранных технологий, №. LBNL-54828: Отдел энергетического анализа, Отдел экологических энергетических технологий, Национальная лаборатория Эрнеста Орландо Лоуренса в Беркли, Калифорнийский университет, Беркли, Калифорния 94720.

- Йейтс, Дж. Р., Перкинс, Д. и Санкаранараянан, Р., 2004 г. Процесс и технология Cemstar для снижения выбросов парниковых газов и других выбросов при увеличении производства цемента, Люк, Канада.

Оцифровка и будущее цементного завода

Статья (6 страниц)

Никогда еще не было более важного момента, , для повышения устойчивости ядра производственно-сбытовой цепочки цемента: цементного завода. Цементная промышленность сильно пострадала от COVID-19пандемии, при этом ожидается, что мировой спрос на цемент снизится на 7–8 процентов в 2020 году, хотя это снижение было неравномерно распределено по регионам. 1 1.

Пол Роджер, «Влияние COVID-19 на мировые рынки цемента», Global Cement Markets , июнь 2020 г., cemnet.com. В ответ производители цемента по всему миру сократили производство или даже полностью закрыли заводы. И хотя завод является лишь одним из компонентов производственно-сбытовой цепочки цемента, его роль в преодолении сбоев и создании цементных компаний для будущего успеха имеет решающее значение.

Цементная промышленность сильно пострадала от COVID-19пандемии, при этом ожидается, что мировой спрос на цемент снизится на 7–8 процентов в 2020 году, хотя это снижение было неравномерно распределено по регионам. 1 1.

Пол Роджер, «Влияние COVID-19 на мировые рынки цемента», Global Cement Markets , июнь 2020 г., cemnet.com. В ответ производители цемента по всему миру сократили производство или даже полностью закрыли заводы. И хотя завод является лишь одним из компонентов производственно-сбытовой цепочки цемента, его роль в преодолении сбоев и создании цементных компаний для будущего успеха имеет решающее значение.

Путь вперед для отрасли ясен: переход на цифровые технологии и устойчивость. Помещение этих двух тенденций в основу планирования будущего поможет производителям цемента догнать тех, кто работает в других отраслях тяжелой промышленности, и добиться значительного повышения производительности. В отрасли, где восстановление упущенной выгоды может занять годы, крайне важно начать сейчас, чтобы как оправиться от воздействия COVID-19, так и сделать производителей цемента более устойчивыми к будущим сбоям.

В отрасли, где восстановление упущенной выгоды может занять годы, крайне важно начать сейчас, чтобы как оправиться от воздействия COVID-19, так и сделать производителей цемента более устойчивыми к будущим сбоям.

Действительно, цементный завод будущего будет работать совершенно иначе, чем сегодняшние заводы. В этой статье мы описываем наше видение устойчивого, гибкого, экологичного и эффективного предприятия, а также влияние на бизнес и стратегические соображения, которые высшее руководство должно учитывать при определении пути развития отрасли.

Наше видение: ведущий цементный завод 2030 года

Цементный завод будущего обеспечивает значительно более низкие эксплуатационные расходы и более высокую стоимость активов за счет более высокой энергоэффективности, производительности и производительности. Более целенаправленное и эффективное обслуживание продлевает срок службы оборудования. Воздействие каждого завода на окружающую среду сведено к минимуму, что обеспечивает его лицензию на работу в разных местах и юрисдикциях. Завод удовлетворяет спрос клиентов, динамически корректируя производство и логистику в соответствии с данными клиентов в режиме реального времени. Воодушевленные, увлеченные сотрудники сосредотачиваются на деятельности, создающей добавленную стоимость, а все задачи, не добавляющие ценность, автоматизированы. Информация в режиме реального времени доступна для удаленных менеджеров на всех уровнях для принятия более эффективных решений.

Завод удовлетворяет спрос клиентов, динамически корректируя производство и логистику в соответствии с данными клиентов в режиме реального времени. Воодушевленные, увлеченные сотрудники сосредотачиваются на деятельности, создающей добавленную стоимость, а все задачи, не добавляющие ценность, автоматизированы. Информация в режиме реального времени доступна для удаленных менеджеров на всех уровнях для принятия более эффективных решений.

Это будущее не за горами. Наш анализ показывает, что использование цифровизации и рычагов устойчивого развития является ключом к значительному повышению производительности и эффективности типичного цементного завода (Иллюстрация 1). Результатом является прибыль от 4 до 9 долларов на тонну цемента, 2 2.

Не принимая во внимание влияние инновационных установок на сокращение выбросов углерода. что может привести к перемещению традиционного завода в верхний квартиль кривой затрат для заводов с аналогичными технологиями (см. врезку «Сегодняшний цементный завод»).

врезку «Сегодняшний цементный завод»).

Экспонат 1

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему веб-сайту. Если вам нужна информация об этом контенте, мы будем рады работать с вами. Пожалуйста, напишите нам по адресу: [email protected]

Капитальные затраты, необходимые для осуществления этого перехода, будут варьироваться в зависимости от применяемого рычага. Например, для реализации пилотного проекта расширенной аналитики (AA) для процесса записи потребуется от двух до трех месяцев экспертной работы по сбору и анализу исторических данных, а также по моделированию и обучению системы. Между тем, инвестиции в установку альтернативного топлива потребуют до 20 миллионов долларов и до одного года для ввода в эксплуатацию и эксплуатации. Более инновационные решения потребуют дополнительных денег и времени. Однако помимо этого некоторые из этих инвестиций могут быть обусловлены требованиями, выходящими за рамки типичных требований к совершенству или соответствию требованиям, к которым привыкла отрасль.

Операционный лидер: включение цифровой и расширенной аналитики

В отличие от многих других отраслей, цементной промышленности еще только предстоит пройти путь всеобъемлющей цифровой трансформации. Из 54 производственных предприятий, названных «маяками» — лидерами в использовании технологий Четвертой промышленной революции (Индустрия 4.0), — ни одно не является цементным заводом (см. врезку «Производство 4.0: фабрики-маяки, как это определено Всемирным экономическим форумом»). Тем не менее, более строгие правила, снижение спроса и изменения в более широкой строительной экосистеме приведут к тому, что этой отрасли необходимо срочно использовать технологии Индустрии 4.0, чтобы оставаться конкурентоспособными.

- Чтобы замедлить отток, уделяйте больше внимания тому, что действительно нужно работникам.

- Грядущая буря: возможность переупорядочить отрасль здравоохранения

- Что-то грядет: как американские компании могут повысить устойчивость, пережить спад и процветать в следующем цикле

- Ускорение перехода к нулевому путешествию

- Этика данных: что это значит и что для этого нужно

На цементном заводе будущего ценность, а не объем, является ключевым фактором. Принятие решений на основе фактов в режиме реального времени является нормой, а постоянные корректировки учитывают изменчивость экосистемы. Ассортимент продукции увеличивается в пять-десять раз, операции управляются с учетом динамических ограничений и возможностей, а производственные параметры адаптируются в режиме реального времени. Цифровые двойники моделируют и оптимизируют общее влияние внешней изменчивости операций, начиная от сложных процессов, таких как прожиг, и заканчивая более структурированными действиями, такими как техническое обслуживание.

Принятие решений на основе фактов в режиме реального времени является нормой, а постоянные корректировки учитывают изменчивость экосистемы. Ассортимент продукции увеличивается в пять-десять раз, операции управляются с учетом динамических ограничений и возможностей, а производственные параметры адаптируются в режиме реального времени. Цифровые двойники моделируют и оптимизируют общее влияние внешней изменчивости операций, начиная от сложных процессов, таких как прожиг, и заканчивая более структурированными действиями, такими как техническое обслуживание.

Требуется постоянное присутствие меньшего числа сотрудников, а интерактивные онлайн-панели мониторинга позволяют менеджерам удаленно сотрудничать, решать проблемы и быстро принимать обоснованные решения вместе с остальной частью команды. Инженеры по техническому обслуживанию немедленно уведомляются о неисправностях оборудования или возможностях проведения технического обслуживания и получают пошаговые инструкции по ремонту с помощью дополненной реальности.

Сильная технологическая база способствует полностью интегрированной цепочке создания стоимости цемента, в том числе в рамках различных функций. Алгоритмы AA улучшают выход, производительность, качество, энергоэффективность и соотношение цемента и клинкера. 3 3. Элефтериос Хараламбус, Томас Чиглер, Роберт Фельдманн и Патрик Шульце, «ИИ для увеличения основных активов», International Cement Review , февраль 2019 г., cemnet.com; Хараламбус, Фельдманн, Рихтер и Шмитц, «Искусственный интеллект в производстве: изменение правил игры для производителей с крупными активами». Автоматизированное отслеживание потерь общей эффективности оборудования (OEE) и программное обеспечение с поддержкой AA адаптируют стратегии активов для повышения надежности и срока службы оборудования (рис. 2).

Экспонат 2

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему веб-сайту. Если вам нужна информация об этом контенте, мы будем рады работать с вами. Пожалуйста, напишите нам по адресу: [email protected]

Если вам нужна информация об этом контенте, мы будем рады работать с вами. Пожалуйста, напишите нам по адресу: [email protected]

Цементная промышленность с нулевым выбросом углерода: новаторские меры в ответ на изменение климата

На производство цемента в 2017 году приходилось 7% мирового выброса CO 2 выбросы. Растущее давление со стороны общества и правительств в отношении более строгих стандартов выбросов и декарбонизации окажет серьезное влияние на отрасль. Это может нарушить всю цепочку создания стоимости, поскольку производителям цемента придется переосмыслить свои продукты, портфели и партнерские отношения для достижения углеродной нейтральности.