Производство асфальтобетона: особенности и технология

Асфальтобетон активно применяется как в строительной отрасли, так и при дорожных работах. Этот материал имеет искусственное происхождение, вырабатывается на специальных предприятиях с особым оборудованием. Рассмотрим детальнее, что собой представляет данный стройматериал и по каким технологиям он производится?

Особенности производства

В основу асфальтобетона входят сыпучие либо твердые заполнители природного происхождения, а также вяжущие материалы. При производстве данной смеси очень важно во время смешивания ингредиентов добиться идеальной однородности, а также необходимой густоты и плотности. В этом и заключается суть изготовления асфальтобетонного раствора.

На сегодняшний день происходят постоянные работы по изобретению новых технологий изготовления асфальтобетонного материала. Производственный процесс все время совершенствуется, дабы улучшить прочность и другие характеристики композита. Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Заграничному производству асфальтобетонной смеси также свойственно усовершенствовать эстетику сего стройматериала. Осуществляется это при помощи добавления внутрь состава особых красителей. Уподобляются этой методе и наши производители, однако, из-за некоторых обстоятельств особого признания цветной асфальтобетон здесь не обрел.

Вернуться к оглавлениюТехнология приготовления

Рассмотрим более традиционные технологии изготовления асфальтобетонного раствора, принятые Госстандартом.

Вернуться к оглавлениюПодготовка сырья

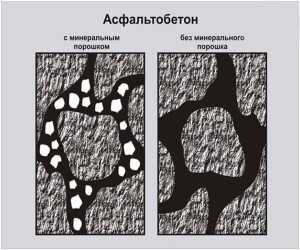

Изменение в структуре при добавлении минерального наполнителя.

Изменение в структуре при добавлении минерального наполнителя.Составляющими компонентами данного материала являются:

- Песок – выступает мелким заполнителем, обеспечивающим разделение нагрузки от дорожного покрытия к почве. Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность.

- Заполнитель минерального характера. Под данным составляющим могут выступать перетертые до порошковой консистенции породы: известь, мел либо песчаник. Их функция – заполнить оставшееся свободное пространство. Самый стойкий из них песчаник – выдерживает любые химические реакции, благодаря чему довольно часто применяется около промышленных химзаводов.

- Резина – измельчается до состояния миллиметровой крошки, и только так домешивается к составу. Ее задача – сделать готовый композит гибким, устойчивым к влаге. Асфальтобетонные настилы на резиновой основе намного меньше подвергаются растрескиванию, поэтому не нуждаются в частых ремонтных работах. Однако такое дорожное покрытие стоит колоссальных денег, посему используется исключительно для особо важных автодорожных отрезков с повышенными нагрузками, а также проложенных в сложных районах с агрессивной средой.

К подготовительным работам относят сушку и просев. Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Перед просеиванием минеральные заполнители поддаются дроблению, затем сортируются по фракциям. При необходимости просушивание может повториться после любой стадии подготовки. Это зависит от типа используемой технологии.

Вернуться к оглавлениюПеремешивание ингредиентов

Горячий асфальтобетон.

Горячий асфальтобетон.По методу изготовления асфальтобетонный композит делят на три вида:

- холодный;

- теплый;

- горячий.

Отличаются эти разновидности друг от друга температурой доведения соединяемых ингредиентов во время приготовления. Производство теплого либо горячего асфальтобетонного раствора осуществляется посредством подмешивания к сильно или умеренно подогретому вяжущему остальных ингредиентов той же температуры. Для холодных смесей нагревается лишь один компонент.

Перемешивание составляющих ингредиентов осуществляется при температурном режиме 160 градусов. Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Во время процесса необходимо постоянно следить за температурой внутри бункера с материалами, чтобы она была всегда одинаковой. После того, как готовый раствор набрал желаемую густоту, его перекладывают внутрь специального контейнера на хранение. Хранится готовая смесь при температуре 150-180 градусов.

Данная емкость способна удерживать теплоту композита до четырех суток. За это время асфальтобетон необходимо доставить заказчику, так как дальше материал начнет терять свои прочностные качества. Дополнительные примеси подсыпаются во время перемешивания основных компонентов. Резиновая крошка подмешивается в уже готовую к использованию, подогретую смесь.

Вернуться к оглавлениюТипы установок по изготовлению асфальтобетона

Заводы по производству асфальтобетона бывают двух типов: циклические, непрерывные. Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Вернуться к оглавлениюЦиклический механизм

Циклический механизм имеет добавочное техническое оснащение в виде башни и грохота, посредством которого производится сортировка сырья. Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Недостатком такого производственного процесса является стационарность и неподвижность установки, а также малые объемы выходящего продукта. Кроме того, процесс грохотания приводит к проявлению некоторого простаивания сильно разогретых бункеров – или же они пустуют, или отсутствует один из ингредиентов. Таким образом ухудшается качество композита. Это может привести к убыткам. Обычно данный тип производства асфальтобетонной смеси применяется в больших городах.

Вернуться к оглавлениюНепрерывный завод по приготовлению асфальтобетонного композита

Непрерывный завод по приготовлению асфальтобетонного композита славится своей простотой, не нуждается в наличии вышек. Устройство без проблем перевозится, легко устанавливается. Однако и у него есть свои подводные камни. Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Некоторые изготовители исправляют этот недостаток посредством доукомплектации оборудования автономным сортировальным устройством, сохраняя при этом рентабельность производственного процесса. Главным положительным моментом здесь является то, что производство осуществляется непрерывно, без остановок, что дает в итоге гораздо больше продукции, а соответственно, и дохода.

Вернуться к оглавлениюПодвоз готового асфальтобетона к месту назначения

Данная задача выполняется при помощи грузового транспорта. Зачастую это самосвал со специальным кузовом, способным выдержать высокие температуры горячего асфальтобетона. Для дальних перевозок с большим километражем используются кохеры – грузовики с особыми термическими контейнерами, способными удерживать температуру и качества материала около двух суток.

Вернуться к оглавлениюВыводы

Очень важно во время производства материала, а также при транспортировке соблюдать температурные нормы, предусмотренные ГОСТом. Ведь если асфальтобетон остынет, его будет трудно укатать, плюс при эксплуатации он лишится своих прочностных качеств.

kladembeton.ru

Обзор популярных производителей асфальтобетонных заводов – Основные средства

Еще немного про асфальт

Свойства асфальта отличаются практичностью, при строительстве дорог его можно уложить идеально ровно, это очень малошумное покрытие, но при этом ему свойственна необходимая шероховатость. Асфальт быстро высыхает, приобретая прочность, достаточную для того, чтобы использовать дорогу сразу после его укладки, а в дальнейшем асфальтовое покрытие легко ремонтируется. Для прокладки новых дорог и ремонта старых путей ежегодно необходимы миллионы тонн асфальта. Этот асфальт делают на асфальтовых заводах, которые приобретают сегодня все большую популярность.

Немного предыстории

Прошло немногим более века, когда вымощенные булыжником городские улицы и дороги стали асфальтированными. В наши дни асфальт такая же привычная вещь, как и автомобили, для которых, собственно, и было предназначено это усовершенствованное дорожное покрытие, простое и эффективное, повсеместно используемое при строительстве дорог.

Сам асфальт был известен еще в глубокой древности. Древние римляне знали его как «битум», в Вавилоне называли «смола». В те времена его использовали в основном при строительстве, например, в амбарах для хранения зерна – там им покрывали полы, а также вместо смолы для изоляции от воды в кораблестроении. В древнем Египте его применяли при мумифицировании, наносили на поверхность посуды и даже приписывали ему лечебные свойства. Позже, оценив высокие вяжущие свойства асфальта, его использовали в качестве цемента при кладке каменных стен. Даже в Библии есть упоминание асфальта как «земляной смолы», применяемой при постройке Вавилонской башни. При устройстве знаменитых Висячих садов Семирамиды для гидроизоляции использовали слой асфальта, смешанного с тростником. Из кирпичей, скрепленных природным битумом, возводились и первые участки Великой китайской стены. В строительстве дорог асфальт впервые стали применять в Америке, испанские конкистадоры, попав в 1532 г. в империю инков, описывали их превосходные дороги. Но потом, вплоть до начала XIX столетия, асфальт как строительный материал был забыт. Лишь в 1832 г. в Париже впервые покрыли асфальтом часть городских улиц и тротуаров. Позднее были асфальтированы улицы Лондона, Вены, Филадельфии и других городов.

В России асфальт первый раз использовали в Санкт-Петербурге в 1839 г. при строительстве тротуара около Тучкова моста, но учитывая высокую стоимость материала, площадь работ не превышала 100 м2. В больших масштабах асфальт в России применили только в 1865 г. для асфальтирования террас Зимнего дворца. Практичный материал быстро стал популярен, и уже со следующего года асфальт стали широко использовать на обычных улицах, площадях и даже во дворах. К 1880 г. асфальтом покрылись многие улицы Москвы, Киева, Одессы, Харькова, Риги и Кронштадта, но стоит отметить, что тогда весь асфальт закупали за границей, так как первый асфальтовый завод в России был построен только в 1873 г. недалеко от Сызрани. Процесс асфальтирования дорог был разработан в 1896 г., а окончательно внедрен в российское дорожное строительство в 1914 г.

В переводе с греческого слово «асфальт» означает «горная смола». По своему составу это смесь битумов, песка, гравия или щебня. При нагревании асфальт становится мягким и пластичным, затем снова затвердевает при охлаждении. Различают два вида асфальта: натуральный, который образуется из нефти в результате естественных химических процессов, в природе его можно встретить на небольшой глубине в виде пластовых залежей, как в жидком, так и в твердом виде, и искусственный, полученный промышленным путем в результате перегонки сырой нефти на специализированных заводах. Стоит отметить, что натуральный природный асфальт содержит гораздо больше битума, чем искусственный, так, в натуральном битума содержится от 60 до 75%, а в искусственном – от 13 до 60%.

Асфальтобетонные заводы

Все асфальтобетонные заводы работают по двум основным технологическим схемам: цикл непрерывного производства или циклическая работа. Эти две технологии имеют принципиальные отличия, смешивание всех компонентов в них осуществляется в совершенно разных режимах. В первом случае происходит смешивание всех компонентов одним постоянным потоком, а во втором порционно. Внешне для того чтобы понять, какой перед вами асфальтный завод, достаточно просто на него взглянуть: наличие смесительной башни является основным признаком АБЗ с циклической работой. К преимуществам заводов такого типа можно отнести возможность быстрого изменения параметров производимого асфальта, причем сделать это можно еще на этапе загрузки сырья, а высокое качество смеси достигается отлаженными технологическими процессами. Из недостатков АБЗ циклической работы стоит отметить их крайне низкую мобильность и высокую стоимость. Асфальтобетонные заводы непрерывного цикла производства в виде плюсов отмечают высокую скорость монтажа и короткие сроки от момента покупки до получения первого асфальта, да и стоимость таких АБЗ намного ниже, чем АБЗ для циклической работы. К минусам оборудования непрерывного цикла относят большую степень зависимости от исходного сырья, которое оказывает существенное влияние на характеристики готовой смеси.

В зависимости от объема производимой продукции за один час все асфальтосмесительные установки разделяют на несколько типов: до 40 т/ч – мини-заводы, до 100 т/ч – средней производительности, заводы с мощностью до 350 т/ч – большой производительности, а выпускающие 400 т/ч и выше – сверхпроизводительные. По типу размещения все асфальтобетонные заводы делят на прирельсовые и приобъектные. Первые размещают в непосредственной близости от железнодорожного полотна, что дает преимущество в виде сокращения расходов и времени при поставке сырья. Приобъектные АБЗ размещают в непосредственной близости от асфальтированной дороги для грузового автомобильного транспорта, что позволяет сократить время на транспортировку асфальтной смеси и упрощает доставку топлива и расходных материалов. По компоновке оборудования АБЗ классифицируют на башенные и партерные, наибольшее распространение получили установки с башенным типом расположения агрегатов. По мобильности АБЗ делят на инвентарные – рассчитанные на работу на одном месте до четырех лет, стационарные – предназначенные для эксплуатации на одном месте в течение десяти лет и более, и передвижные асфальтные заводы – адаптированные для частых перемещений и работы на объектах сроком не более года. По количеству установок для перемешивания асфальта на стационарных АБЗ количество асфальтосмесительных установок составляет от одной до шести, а на передвижных и инвентарных их не более двух.

Компания Ammann, успешная история которой насчитывает уже 148 лет, является одним из лидеров рынка. Компания выпускает АБЗ циклического и непрерывного действия, а также БСУ и дорожно-строительную технику. Сегодня Ammann – это 9 производственных центров, более 200 представительств и торговых партнеров по всему миру, а главное, более 4000 действующих установок по всему миру. Заказчик может выбирать: среди моделей асфальтобетонных заводов циклического действия есть стационарные, полумобильные или мобильные установки производительностью от 90 до 400 т/ч. На установках Ammann реализована возможность использования до 100% вторичного – рециклингового асфальта. Кроме вторичного асфальта возможно также использование других материалов, таких как стекло, тонер из картриджей принтера и даже шины. АБЗ непрерывного действия насчитывают три стационарных и одну мобильную версию производительностью от 100 до 400 т/ч. Ammann изготавливает все основные компоненты самостоятельно, при этом расположение производственных центров и логистические возможности позволяют сократить сроки изготовления и снизить транспортные расходы. При конструировании заводов компания Ammann строго придерживается норм международных перевозок, что позволяет оборудованию без проблем как пересекать границы разных государств, так и перемещаться с одной строительной площадки на другую. Благодаря конструкторским решениям по прибытии на место установки значительно сокращаются время и объем затрат на монтажные работы, а некоторые модели можно монтировать без использования кранов и бетонных фундаментов.

Среди дорожников популярностью пользуются АБЗ от компании Marini, с 1988 г. ставшей частью французской FAYAT GROUP. Завод выпускает асфальтосмесительные установки циклического действия, ультрамобильные серии ROADSTAR, транспортабельные серии UltiMAP и стационарные серии TOP TOWER. Заводы ROADSTAR идеально подходят для строительных площадок с малым и средним объемом работ при производительности от 60 до 200 т/ч. Все оборудование собрано на фабрике и смонтировано на трейлерах. Установки UltiMAP спроектированы для работ с производительностью от 60 до 330 т/ч с учетом возможности перебазирования на новые строительные площадки в кратчайшие сроки. Опционально возможна комплектация компонентами для производства специальных смесей, таких как литой или цветной асфальтобетон.

Серия TOP TOWER – это новое поколение АБЗ производительностью от 150 до 280 т/ч, спроектированное с учетом последних инноваций в сфере строительства АБЗ. Конструктивно АБЗ Marini отличаются несколькими оригинальными решениями, так, компания предлагает дуплексную систему ввода материала в кольцо барабана и в смеситель в одном цикле, что препятствует возникновению испарения с высоким уровнем летучих органических веществ. В некоторых моделях оборудования имеется возможность подачи асфальтовой крошки в смеситель, что, в принципе, уникально для мобильных заводов.

Компания Ermont

, ныне также относящаяся к FAYAT GROUP, выпускает асфальтосмесительные установки циклического действия. В гамме продукции ультрамобильные АБЗ серии ROADBATCH производительностью от 80 до 180 т/ч, для перевозки которых требуется всего от одного до двух трейлеров. Мод. MAGNUM – АБЗ контейнерного типа, спроектированный таким образом, чтобы минимизировать стоимость перевозки, сократить сроки монтажа, сохраняя при этом высокую производительность. АБЗ Retroflux – последняя модель завода по производству горячих асфальтобетонных смесей производительностью до 600 т/ч, установленная на автомобильное шасси. Оборудование может работать как без использования рециклингового материала, так и с ним, максимальное количество его может достигать 50%. Качество продукции Ermont подтверждается тем, что свои первые асфальтосмесительные установки компания изготовила в далеком 1936 г.

Известные со времен СССР асфальтобетонные заводы

Основанная в 1909 г. компания Benninghoven GmbH & Co. KG сегодня входит в составе WIRTGEN GROUP и с 1960-х гг. специализируется на производстве асфальтобетонных заводов. АБЗ этой компании выгодно отличаются наличием высококачественных и не требующих технического обслуживания компонентов с долгим сроком службы, которые полностью отвечают всем требованиям рынка и экологической безопасности. В наличии несколько типов асфальтосмесительного оборудования: мобильные заводы производительностью от 160 до 240 т/ч, стационарные, производящие от 240 до 400 т асфальта в час, транспортабельные модели мощностью от 160 до 320 т/ч и АБЗ контейнерного типа производительностью от 160 до 320 т/ч. Технологии заводов от Benninghoven позволяют включать в асфальт различные полимерные добавки, местные материалы и даже отходы промышленности без нанесения какого-либо ущерба окружающей среде.

Компания BERNARDI Impianti International S.p.A. имеет более 50 лет опыта работы в сфере разработки и производства асфальтобетонных заводов и гарантирует высокий уровень технологий своего производства и высокое качество всех используемых компонентов. За эти годы более 1000 заводов марки BERNARDI с успехом работают более чем в 30 странах мира. Компания следит за последними новостями в области технологий и оперативно внедряет их в своем производстве, благодаря чему была изменена традиционная система проектирования путем внедрения в техническом отделе самого современного из доступного на рынке программного обеспечения. АБЗ BERNARDI включает разнообразный модельный ряд асфальтобетонных заводов нескольких серий: MIC – транспортабельные и стационарные, MIC-M – мобильные и СЕМ – мобильные непрерывного действия, MET – с новейшей технологией дозирования. С помощью технологии MET взвешивание каждой определенной фракции материала выполняется для последующего вычитания из общей массы заполненного весового бункера. Взвешивание стало более надежным и точным, а скорость подачи материала регулируется программными средствами завода в соответствии с его потребностями. Производительность асфальтосмесительного оборудования составляет от 80 до 400 т/ч.

Корпорация Astec Industries является одним из ведущих производителей асфальтосмесительных установок на мировом рынке. Заводы непрерывного смешивания предлагаются в мобильном, перемещаемом и стационарном вариантах. АБЗ серии Nomad – мобильные, производительностью до 160 т асфальта в час, Voyager – высокомобильные с возможностью выпуска смеси с 30%-ным содержанием старого асфальта, Six Pack – стандартные мобильные, выпускающие до 400 т смеси в час, и M-Pack – перемещаемые модульные, производительностью до 600 т/ч. С момента своего основания в 1972 г. Astec славится своим клиентоориентированным подходом: прислушивается к тому, что говорят клиенты, и учитывает нюансы их бизнеса. Так, опираясь на опыт эксплуатации АБЗ Astec в России, компания провела модернизацию сушильно-смесительных агрегатов, выпустив модификацию «Турбо», теперь сушка и нагрев материала происходят в противотоке, что позволило поднять КПД на 9–15%. Использование листов из никелевого литья для защиты в зоне смешивания внешнего барабана гарантирует выпуск не менее 1 млн т смеси. Из этого же сплава изготавливаются и лопатки смесителя, ресурса которых хватает на производство более 250 тыс. т асфальта.

Компания Parker Plant Ltd уже более ста лет выпускает асфальтные заводы. АБЗ Parker представлены в нескольких вариантах: мобильные, производительностью от 5 до 240 т/ч, контейнерные модели мощностью от 80 до 200 т/ч и стационарные асфальтобетонные заводы, способные произвести до 400 т/ч. Интересен небольшой, компактный и высокоэффективный завод RoadStar Mini – один из самых маленьких в мире АБЗ. Он удобен для работы на малых объектах и при производстве ямочного ремонта, когда необходимо изготовить 4–9 т асфальта непосредственно на месте работ. Этот асфальтовый завод базируется на одноосном буксируемом шасси. Мини-АБЗ не требует подключения электропитания, завод оборудован собственным приводным дизельным двигателем, приводящим в движение сушильный барабан. В комплекте две автономные горелки на жидком топливе: горелка сушилки и горелка для нагревания битума. Также имеется бак для хранения и разогрева битума. Несмотря на небольшие размеры, Parker RoadStar Mini может быть использован и для производства нестандартных видов асфальтной смеси, таких как цветной или холодный асфальт.

Компания LINTEC GmbH & Co. KG почти со 100-летней историей производства асфальтосмесительных установок в наши дни продолжает выпуск мобильных АБЗ контейнерного типа. Для их производства LINTEC использует стандартные морские ISO контейнеры – такое решение из-за удобства применения пришлось по душе крупнейшим мировым строительным и дорожно-строительным компаниям. Линейка продукции в наши дни представлена асфальтосмесительными установками CSD – мобильными, производительностью от 80 до 240 т/ч и АБЗ серии CSM – тоже мобильными, но большей производительности, достигающей 400 т/ч. К особенностям заводов от LINTEC можно отнести запатентованную конструкцию сушильного барабана-грохота – из перечня стандартного оборудования были исключены традиционный ковшовый подъемник и виброгрохот, в результате были снижены эксплуатационные расходы на содержание завода. Благодаря размещению оборудования в 20- и 40-футовых контейнерах перевозка как автомобильным, так и железнодорожным транспортом не вызывает никаких проблем, к тому же контейнеры не требуют дополнительной обшивки в отличие от многих моделей конкурентов. Учитывая, что все коммуникации – электрика, пневматика, трубопроводы – уже проложены внутри модулей на мобильном асфальтовом заводе, работа по пусконаладке требует минимальных усилий. Сегодня компания LINTEC поставляет свои АБЗ во все точки земного шара.

Залог успешного производства асфальта и, как следствие, получение высококачественной продукции – в грамотном подборе асфальтосмесительного завода. Не всегда стоит гнаться за низкой ценой, выбирая малоизвестных производителей такого оборудования, лучше обратить внимание на производителей с многолетним опытом производства. Помня о том, что одним из основных материалов для дорожного строительства и ремонта был и остается асфальтобетон – бизнес по производству асфальтной смеси практически вечен. Асфальт еще долго будет служить в качестве оптимального верхнего слоя покрытия дорог, переигрывая аналоги по своим качественным и техническим характеристикам, а также выгодно отличаясь относительно невысокой стоимостью.

os1.ru

Асфальтовые заводы России — 12 предприятий

Производство асфальтобетонной смеси, как самостоятельного сегмента промышленного производства, развилось сравнительно недавно. С развитием нефтеперерабатывающей промышленности стала возможной замена природного битума (иудеской смолы) продуктами перегонки (крекинга) нефти. Производство асфальта, не смотря на кажущуюся простоту, достаточно сложный технологический процесс, требующий качественных технических решений и строгого соблюдения технологических режимов.

В основе производства смеси лежит процесс обволакивания природного камня определенной фракции (щебня) битумом. При добавлении минеральной присадки (бетона) создается асфальтобетонная смесь, из которой получается другой тип покрытия. Бетон добавляется в виде раствора или в виде измельченных отходов бетонного производства. О важности соблюдения технических условий производства говорит приведение ГОСТа 9128-2009 в соответствии с европейскими стандартами и обязательное применение его семью государствами СНГ.

Основным признаком градации асфальтобетонных заводов является производительность (объем/вес смеси в единицу времени), которая влияет на компоновку и размещение завода. Различают следующие типы заводов.

Стационарные заводы

Производительность таких заводов составляет десятки/сотни тонн в час. Они используют многобункерные системы приготовления смеси с автоматизированными системами дозирования (транспортировки) исходных и готовых материалов. Высокий уровень автоматизации процессов позволяет учитывать суточные, погодные и сезонные колебания потребностей дорожников в рабочей смеси. Выбор места размещения такого завода — серьезная технико-экономическая задача, требующая учета многих факторов: от стоимости и доступности сырья (энергии и т.п.), до решения логистических (транспортных) задач.

Передвижные заводы

Предназначены для обеспечения строительства дорожных объектов большой протяженности на достаточном удалении от крупных промышленных узлов. Это уменьшенная копия стационарного завода модульного типа, в конструкции которого предусматривается возможность демонтажа и переноса на подготовленную площадку. Степень механизации и автоматизации технологических процессов находятся на уровне стационарных, как и требования к качеству продукции. Передвижные заводы — это наиболее гибкая и эффективная модель производства, способная решать большинство задач дорожного строительства.

Мобильные заводы

Это вариант передвижного завода. Отличие заключается в оснащении модулей завода собственными колесами, которые позволяют перевозить завод тягачами без применения дополнительной техники (платформ). Применяется для решения задач локального значения.

Асфальтобетонные заводы любой модели — очень перспективные объекты для инвестирования, но требуют серьезной проработки в плане оценки перспектив развития дорожной сети в каждом конкретном случае применительно к региону.

www.wiki-prom.ru

Производство асфальта в Москве и области, асфальт от производителя.

Производство асфальта востребовано всегда, что связано с постоянным благоустройством территорий, строительством и реконструкцией дорог. Стабильная и длительная работа на рынке требует особого внимания к качеству предлагаемые материалов — соблюдения пропорций смесей и использования компонентов, отвечающих требованиям стандартов и нормативных документов. В противном случае результатом работы дорожно-строител

Производство асфальта в Москве

Активное производство асфальта в Москве и Московской области обуславливает высокий уровень конкурентности. Более 50 предприятий ежедневно выпускают тысячи кубометров смесей разных видов, однако все заводы можно разделить на две группы.

Циклические производства с порционным дозированием предоставляют возможность быстро изменять рецептуры и выполнять разделение инертных материалов по фракциям, что обеспечивают точность гранулометрическ

Непрерывные заводы по производству асфальта без предварительно подготовки инертных материалов обеспечивают постоянный поток смеси, которая может храниться в силосах до нескольких дней. Для сохранения качества — выдерживания запрограммирован

Основные технологические этапы производства асфальта на заводе

Покупая асфальт от производителя с надежной репутацией можно не сомневаться в соблюдении технологии и качестве компонентов смеси, что имеет решающее значение для её физико-механичес

Основные этапы производства:

- Входящий контроль характеристик компонентов (щебня, песка, минеральных материалов, битума).

- Разделение инертных материалов на фракции посредством грохота и автоматическое дозирование.

- Сушка для удаления излишней влаги и нагрев.

- Соединение компонентов и перемешивание до гомогенной смеси.

- Транспортировка готовой смеси в подогреваемый бункер для сохранения температуры.

Горячий асфальт от производителя

В арсенале «АБЗ Белый Раст» — современный завод мощностью 160 тонн/час по производству разных видов горячих асфальтобетонных смесей для дорожного строительства.

Мы выпускаем:

- Мелкозернистые плотные смеси типа А, Б, В марки МI и MII.

- Крупнозернистые плотные смеси типа А, Б марки МI и MII.

- Крупнозернистые пористые смеси типа марки МI и MII.

- Песчаные смеси типа Г, Д марки МI и MII.

- Щебеночно-мастич

ные смеси на гранитном щебне, щебне габбро-диабаз и полимерно-битумн ом вяжущем типаЩМА-20, ЩМА-15, ЩМА-10.

Наличие аккредитованной лаборатории позволяет разрабатывать рецептуры и изготавливать асфальтобетонные смеси в соответствии с требованиями заказчика и ГОСТ 9128-2013.

Производство асфальта и бетона для комплексного снабжения

«АБЗ Белый Раст» — это производство асфальта в Московской области, удовлетворяющее требования клиентов в части качества и объемов поставок.

Мы используем современные технологии и отработанные на практике решения. Автоматизация процессов исключает погрешности, поэтапный контроль — несоответствие характеристик асфальтобетонных смесей заявленным параметрам.

Непрерывная работа в круглосуточном режиме обеспечивает бесперебойность поставок в разные районы. Возможность купить от производителя асфальт и бетон разных марок — удобство сотрудничества при комплексном снабжении строительной площадки.

abz-asfalt.ru

Как производят асфальт — новый асфальтобетонный завод в Москве: victorborisov — LiveJournal

В начале лета этого года у ГБУ «Автомобильные дороги», которое обслуживает треть автомобильных дорог столицы появился свой собственный современный асфальтобетонный завод. Этот новейший высокотехнологичный комплекс Benninghoven, разработанный в Германии, расположился в районе Бирюлево Западное — с одной стороны в черте города (минимизируя путь машин до места назначения), с другой — вдали от жилой застройки. Новый завод позволит не только экономить бюджетные средства, но и увеличить объем производимых асфальтобетонных смесей.

Давайте вместе изучим технологию производства асфальта, особенности его укладки и в чем конкретно выигрывает город от появления именно этого завода.

2. Площадка для предприятия была заложена в конце прошлого года, а уже в июне в работу были запущены две установки, каждая из которых может выдавать 240 тонн асфальтобетонной смеси в час (3 тонны за 40 секунд). Этой производительности достаточно, чтобы укатывать до 30 тысяч квадратных метров дорожного полотна в сутки. Собственный асфальтовый завод выгоднее, чем обращаться к подрядчикам, во-первых это всегда высокое качество продукции, во-вторых возможность повторной переработки готовой смеси в случае если условия не позволили уложить ее по технологии (например, смесь остыла в пути т.к. машина попала в пробку).

3. В состав асфальтобетонной смеси входит 5 основных компонентов. Это щебень (слева), отсев (по сути пыль от щебня, по центру), песок (справа), минеральный порошок и битум. Процентное соотношение сырья может меняться в зависимости от того, где будет укатываться асфальт. Если это тротуар (зона с минимальной удельной нагрузкой), то в составе смеси максимальное количество песка, а щебень не используется. Если речь идет про автомобильные дороги (высокая нагрузка), то большую часть асфальтобетонной смеси составлят щебень (фракция определяется в зависимости от типа и класса автомобильной дороги).

4. Помимо обычного гранитного щебня используется высокопрочная порода вулканического происхождения — габбро диабаз. Всего в мире есть три месторождения — в Австралии, Украине и России. На асфальтобетонный завод сырье везут из Карелии.

5. Минеральные добавки нужна для того, чтобы придать определенные свойства для готовой смеси. Например, пластичность и стойкость к перепадам температур. Именно это отличает технологию современного производства асфальта от того, как его изготавливали раньше.

6. Битум — основной связующий компонент. Поступает на завод в цистернах-термосах в нагретом виде и перекачивается в накопительные емкости, где постоянно подогревается. Здесь стоит отметить факт связанный уже с непосредственно укладкой асфальта на дороги. Наверняка многие замечали, что на свежеуложенный асфальт наносят разметку не сразу, а через 2-3 недели. Это не лень дорожных рабочих, а соблюдение технологии. После укладки необходимо чтобы с верхего слоя испарилась битумная пленка иначе краска используемая для разметки во-первых окрасится, во-вторых у свежеуложенного асфальта хуже адгезия.

7. Завод работает круглосуточно, следовательно и сырье привозят непрерывно. На въезде специальные грузовые весы, которые взвешивают грузовой автомобиль сначала при въезде, а затем при выезде.

8. Для работы завода необходимо электричество, дизельное топливо и газ. Завод был построен и запущен в рекордные сроки, но в Москве официальное подключение к городским сетям в среднем занимает один год, поэтому в настоящий момент завод работает полностью в автономном режиме. После официального подключения дизельные генераторы просто перевезут на новые строящиеся площадки, поэтому такой вариант фактически не удорожает стоимость готовой продукции.

9. Щебень, песок и отсев загружают в приемные бункеры фронтальным погрузчиком. Внизу каждого бункера есть заслонка, которой определяется расход каждого из исходных компонентов.

10. Далее смесь по ленточному транспортеру отправляется в сушильный барабан.

11. В барабане смесь высушивается дизельной печью.

12. И подается на самый верх установки — в грохот, где происходит разделение смеси по гранулометрическому составу.

13. Это необходимо для того, чтобы с высокой точностью дозировать состав готовой продукции.

14. Из подогреваемых танков-термосов к сухой смеси добавляется битум.

15. И минеральные добавки (хранятся в синих емкостях). Еще один важный момент. На фото видна вытяжная труба (синего цвета) и даже визуально видно, что выбрасываемый воздух чист. Для сравнения можно посмотреть на пыль из вентиляционной трубы какого-то другого завода, расположенного на заднем плане. Экологические нормы регламентируют замер выбросов на расстоянии 500 метров от трубы, но данный завод укладывается в эти нормы даже если выполнить замеры непосредственно на территории завода.

16. После перемешивания всех ингридиентов готовый асфальт поступает в бункеры.

17. Откуда его отгружают в самосвалы. Несмотря на высокие борта в каждую машину загружают не более 20 тонн готового асфальта. Температура асфальта на отгрузке — 160°C, на объект он должен поступить с температурой не ниже 130 градусов и укатываться при температуре не ниже 110 градусов. В зависимости от уличной температуры это позволяет выполнять дорожный ремонт на расстоянии до 80 километров от производства.

18. Диспетчерская — центр управления всей установки. Оператор наглядно видит весь процесс, а также вручную управляет заслонкой на отгрузке готовой продукции. На левом экране работа весов и бункеров. Справа — рабочий процесс в сушильной камере, грохоте и смесительной установке. Всего на заводе работает 80 человек, а для управления производственным процессом достаточно 10.

19. После этого машины с горячим асфальтом также взвешиваются на весах и отправляются на объект. Еще один актуальный вопрос — можно ли укатывать асфальт в дождь? Технология не допускает укладку асфальта в дождь, но т.к. на погоду повлиять невозможно, то обычно решение принимается по месту. Перед укладкой нового слоя асфальта основание проливается битумной эмульсией и если дождь не сильный, без образования луж, то вполне допустимо укатывать асфальт на мокрое основание. Как мы помним, у асфальта температура укладки выше 110 градусов и вся возможная влага с основания моментально испарится при укладке.

20. На площадке сейчас расположено две действующих установки, которые работают независимо друг от друга. Также планируется строительство еще одной установки (отдельные детали для нее можно увидеть в левом верхнем углу). В правой части видны административные модульные здания. Там же расположена заводская лаборатория, которая контролирует качество сырья и готовой продукции. Пока это временные сооружения, которые постепенно будут заменены на капитальные.

21. У ГБУ «Автомобильные дороги» также имеется высокотехнологичная мобильная лаборатория. Она включает в себя пространственный лазерный дальномер, шесть фотокамер и георадар.

22. Накрышная установка Riegl VMX-450 дополняется и переносной стационарной станцией Riegl VZ-1000. Эти устройства позволяют строить трехмерную картину окружающего мира. Это позволяет измерить геометрические размеры объектов в определенном радиусе от установки и автоматически высчитать объем и площадь материалов или уложенного покрытия. Также это позволяет фиксировать дефекты дорожного покрытия, бордюрного камня и металлических ограждений. Георадар позволяет определять границы разделения сред и расположение коммуникаций. Наиболее эффективная для работы скорость перемещения — 40-50 км/ч.

23. Заводская лаборатория в которой проводят контроль качества сырья и испытывают готовую продукцию. На фото машина ДТС-06-05, которая предназначена для испытания образцов асфальтобетонных материалов на сжатие и определения предела прочности при расколе.

24. Испытуемые образцы плавят в печи, растягивают, просеивают, взвешивают, определяют водонасыщение и тд.

25. У любой автомобильной дороги есть гарантийный срок службы. Для дорог с повышенной нагрузкой (например МКАД, ТТК, Садовое кольцо и вылетные магистрали) это 3 года гарантии на асфальтовое покрытие. Для дорог с меньшей интенсивностью движения и тротуаров этот срок может быть увеличен до 5 лет. Если вы видите, что асфальт меняют ежегодно, то это именно тот случай, когда дорогу выполнил подрядчик с нарушениями и теперь переделывает за свой счет. Поэтому это еще один плюс к тому, что этот асфальтовый завод принадлежит городу — нет смысла выпускать некачествую продукцию, т.к. потом придётся переделывать.

Что в итоге? Город и его жители только в плюсе от нового асфальтобетонного завода. Дороги в городе и сейчас поддерживаются в хорошем состоянии, но будет еще лучше.

victorborisov.livejournal.com

Производство холодного асфальта

Понятие «холодный асфальт» у нас появилось относительно недавно. К инновации относились в большим подозрением и старались прибегать к традиционному, обычному и такому «родному» простому асфальту, избегая рисков использования новинки. Затормозила распространение асфаколда и его высокая стоимость. Мало того, что никто не был уверен в его достоинствах, так еще и цена не позволяла безболезненно для кошелька провести с ним эксперименты. Однако постепенно ценовая политика стала более демократичной, а особый материал начал растапливать «холодные» сердца россиян своими очевидными преимуществами. В данной статье мы опишем производство холодного асфальта.

Характерные особенности асфаколда

Материал обладает рядом отличительных особенностей. Холодный асфальт «по-пионерски» всегда готов к укладке. Если обычный асфальт нужно «готовить» периодически помешивая, следя за температурой и «пробуя на соль», то холодный асфальт продается в виде уже готового «блюда». Его достаточно просто достать из мешка и можно сразу же приступить к дорожным работам.

Это достоинство материала позволяет сэкономить массу времени. Асфаколд оперативно укладывается. Для этого процесса достаточно просто высыпать будущее дорожное покрытие на место его постоянной дислокации, тщательно его разровнять и хорошенько утрамбовать.

Для этих целей не нужны тяжелые катки, можно обойтись либо трамбовкой вручную, либо простой виброплитой. Холодный асфальт можно укладывать при температурах до -25 градусов, что особенно актуально в северных широтах России, где трескучие морозы становятся серьезным препятствием для работ коммунальных служб. Это же свойство позволяет безопасно перевозить материал при низких температурах без риска его испортить. В закрытых мешках асфаколд хранится до 10 лет, а во вскрытой упаковке до 2 лет.

Совет: холодный асфальт широко применяется не только коммунальными службами, но и рядовыми гражданами для асфальтирования своих дворов и прокладки дорожек. Материал настолько удобен в применении, что утрамбовать его можно даже обычным автомобилем. Битум даже не прилипнет к колесам. Наоборот, считается, что интенсивное движение сразу же после укладки идет покрытию только на пользу, тщательно «подгоняя» его составляющие друг под друга.

«Секрет» производства холодного асфальта

Материал представляет собой асфальтобетонную смесь, которая уже готова к использованию. При его производстве привычный битум заменяется на особые аналоги в виде битумов эластичных с разжижающими добавками или битумных эмульсий. Для них характерно особое «поведение» при падении температур: они добавляют материалу дополнительную вязкость. Среди прочих плюсов составляющей можно выделить:

- Повышение срока эксплуатации покрытия.

- Особая «зернистая» структура.

- Дополнительная устойчивость к агрессивным условиям эксплуатации.

Производство холодного асфальта довольно простое и включает в себя несколько этапов. В специальный смеситель высыпают предварительно нагретый щебень, гравий, песок и эластичный битум или битумную эмульсию. Все составляющие смеси хорошенько перемешиваются. Затем на некоторых производствах дополнительно в этот же смеситель вводят добавку-разжижитель. Добавка вводится в смесь через отдельный рукав. Все компоненты снова тщательно перемешиваются и охлаждаются естественным путем. После смешивания составляющих асфальт уже готов к использованию и его можно фасовать.

Совет: на некоторых производствах применяется технология, согласно которой нагрев компонентов не требуется. Термическая обработка компенсируется особым составом пластификаторов. Уникальный вид битума, применяемого в холодном асфальте, считается дорогой инновационной разработкой, именно этим фактом и обуславливается дороговизна самого материала.

Послесловие

Укладывать асфаколд невероятно просто. Подготовка участка дороги будет включать в себя только его тщательную очистку от мусора и грязи. После этого без лишних предисловий материал можно сразу же укладывать, разравнивать и трамбовать. Но при укладке стоит обращать внимание на толщину слоя, ведь специалисты не рекомендуют превышать 5 см. Если выемка в участке под ремонт гораздо глубже, то после укладки слоя допустимой толщины его следует утрамбовать и только после этого можно укладывать следующий слой.

Таким образом прочность покрытия, а с ней и срок его службы значительно возрастут. Кстати, «заплатку» обязательно нужно делать выше уровня остальной части дорожного покрытия с учетом усадки материала при утрамбовывании. Есть у покрытия и небольшие минусы: структура асфаколда не позволяет ему похвастаться высоким сопротивлением сдвигу. Поэтому покрытие не рекомендуется использовать в тех местах, где наиболее часто происходит торможение транспорта: оживленных перекрестках, перед пешеходными переходами и возле остановок.

Идеален этот материал для проведения экстренных дорожных работ в сложных климатических условиях. Перед его применением на сильном морозе его обязательно помещают в помещение с температурой от +10 градусов минимум на сутки. Это поможет его размягчить, что значительно облегчит укладку.

rovnayadoroga.ru

Производство асфальтобетона — mill.globecore.ru

В общем случае производство асфальтобетона – процесс достаточно трудоемкий. Но затраты на изготовление, транспортировку и укладку не только не пугают свежеиспеченных бизнесменов, но и наоборот – стимулируют. Это подтверждается регулярным ростом количества заводов по производству асфальта. Правда стоит признать, что более четко эта особенность прослеживается для стран с не удовлетворительным общим состоянием дорожных покрытий.

Из чего делают асфальт?

Асфальтобетон состоит из щебня, песка, минерального наполнителя и битума. При этом каждый компонент выполняет свою, достаточно важную функцию. Песок необходим для лучшего заполнения мелких отверстий, в которые не может проникнуть щебень. Минеральный наполнитель – для лучшего обволакивания. А битум – для связывания, т.е. выполнения функции «клея». В некоторых рецептурах среди компонентов встречается также гравий.

Какие бывают виды асфальта?

В зависимости от составляющих выделяют песчаные (песок, битум), щебенчатые (щебень, песок, битум, минеральный порошок) и гравийные асфальтобетоны (гравий, щебень, битум, минеральный порошок). Производство асфальтобетона должно сопровождаться строгой выдержкой пропорций компонентов. Только выполнение данного условия может способствовать получению качественного покрытия.

Укладку асфальта делят на горячую и теплую. Но на практике разница в величине температуры не очень большая. Горячая укладка характеризуется температурой от 130 до 170ºС, а холодная – не ниже 80 ºС.

При местном (ямочном) ремонте чаще всего используют холодную укладку. Горячая же находит применение при строительстве новых трасс.

Заводы по производству асфальтобетона

Заводы по производству асфальтобетона бывают циклическими и непрерывными. Основные отличия состоят в процедурах смешивания материала, дозирования, объеме производства смеси, способа ее хранения и мобильности.

Циклические асфальтобетонные заводы оборудованы башней и грохотом.

Базовый материал подвергают разгрохотке на фракции, после чего он разделяется на порции и только потом подается в барабан для сушки отдельными частями. При использовании такой технологии можно очень легко изменять рецептуру смеси. Подсчитано, что за смену производитель может влиять на рецептуру до 50 раз.

Среди недостатков циклических асфальтобетонных заводов отмечают их стационарность и относительно небольшое количество производимого асфальтобетона. Строительство данных заводов оправдано в больших мегаполисах, где асфальт необходимо поставлять в разные части города, а состав и процедура его производства могут отличаться.

Непрерывные асфальтобетонные заводы отличаются простотой использования. Они не оборудуются башней, поэтому могут легко транспортироваться с места на место и быстро монтируются. Мобильность – это всегда очень удобно.

Но не лишены они и своих недостатков. В частности, речь идет об отсутствии грохота. В большинстве случаев поставляемый щебень не соответствует стандартам. Отсутствие сортировки приводит к нарушению рецептуры и, как следствие, падению итогового качества производимой асфальтобетонной смеси. Существует возможность дооснащения производства отдельным оборудованием для разделения фракций, но это приводит к возрастанию суммарной стоимости оборудования. Но бизнес остается рентабельным.

Несомненным преимуществом непрерывных асфальтобетонных заводов является постоянная поставка фракций в бункер нагрева. В результате этого производится намного больше асфальта.

Завод любого из типов должен оборудоваться специальными силосами для хранения асфальтобетонной смеси.

Производство асфальтобетона – технология

Производство асфальтобетона состоит из нескольких этапов. В самом начале необходимо произвести контроль качества исходного материала и только после этого начинается обработка инертных составляющих. Далее просеивают песок, а щебень разделяют на фракции. Затем они поступают в специальный барабан для просушки. В барабане необходимо поддерживать высокую температуру, ведь только благодаря этому можно удалить из исходных компонентов воду. Ее пребывание нежелательно, так как вода ухудшает прочность будущей асфальтобетонной смеси.

Мельницы для асфальта типа КЛМ позволяют произвести подготовку битума, после чего его нагревают в резервуарах до 160ºС.

Следующая стадия – смешивание всех компонентов: щебня, песка, минеральных компонентов и битума. Данную операцию осуществляют специальными лопатками в бункере. Перемешивание необходимо для достижения хорошего обволакивания, сцепления битума с зернами щебня и песка. Некоторые заводы специально пропускают асфальтобетонную смесь через ряд сит. Это позволяет разделить ее на нужное количество порций с равномерным распределением компонентов.

Тщательно перемешав смесь, ее подают в бункер для хранения. Там поддерживается достаточно высокая температура, что необходимо для сохранения качественных характеристик готового продукта. С этого бункера происходит загрузка вещества в самосвалы. В среднем за смену реально изготовить до трех тонн асфальта.

Загрузившись, самосвалы перевозят асфальтобетонную смесь к месту укладки. При этом очень важно доставить материал в горячем состоянии, что позволит соблюсти все требования технологии.

В Европе практикуется добавление в асфальт с целью придания прочности резиновой крошки, каучука, латекса и других материалов. Производится также и цветной асфальтобетон.

mill.globecore.ru