Выход пиломатериалов при распиловке круглого леса: по сортам из кругляка

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня я расскажу вам про выход пиломатериалов при распиловке круглого леса.

Введение

Данный параметр это один из самых важных показателей в лесопилении. От этого показателя зависит эффективность распиловки леса. Многие новички ошибочно полагают что чем выше этот коэффициент, тем лучше.

На самом же деле это не всегда так, про это знают большинство специалистов, но молччат. Еще раз повторю — высокий процент выхода пиломатериала из кубометра леса не всегда является хорошо.

Подробно почему это так я расписал в своей книге «Организация лесопиления на современном предприятии», но для читателей приоткрою завесу на данный вопрос в конце статьи.

Это действительно уникальная электронная книга, в России точно таких нет !!! В ней дается просто колоссальная информация наработанная личным опытом работы технологом на крупном производстве.

Процент из кругляка

Рассчитывается по формуле:

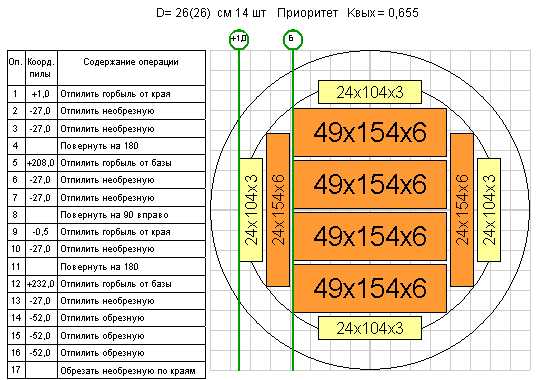

Квых=Vпил/Vбр

Где К, % — процент выхода пиломатериала.

Vпил, м3 — объем полученного пиломатериала. Рассчитывается:

Vпил = L*H*B*n1+L*H*B*n2 + …

- где L — номинальная длина готового пиломатериала;

- H — толщина доски;

- B — ширина доски;

- n — число досок каждого размера.

Vбр, м3 — объем бревна из которого получают пиломатериал. Определяется по кубатурнику, который можно скачать у меня на этой странице.

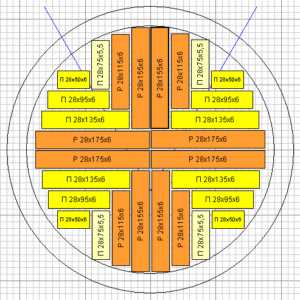

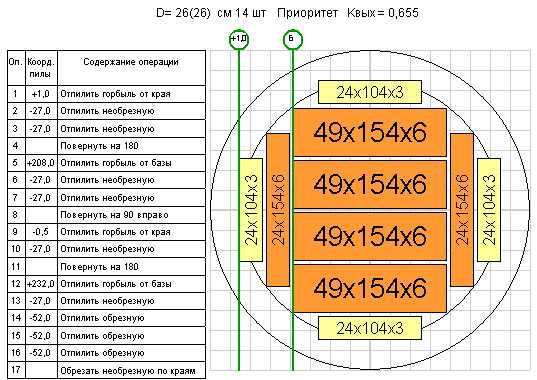

Полезный процент пиломатериала на производстве просчитывается для каждого диаметра леса и для каждой технологии пиления.

Я же могу только дать общие рекомендации, а доработкой нужно заниматься на конкретных местах.

Почему полезный процент зависит от диаметра распиливаемого леса?

Все очень просто, чем меньше резов для получения древесины, тем выше процент. Конечно еще зависит и от полезного использования, но еще раз скажу очень важно сколько пил у вас стоит чтобы получать доску. Как правило из мелкого леса пилят мелкий мелкие доски, а из крупной древесины — брус, толстую доску.

Особенно хорошие показатели на предприятии при производстве бруса, на нем показатели кубатуры хорошие, скорость пилени максимальная (пил ведь меньше) и режущего инструмента уходит минимум.

Ниже приведены ориентировочные диаметры с нормами расхода:

- 12 — 16 см — выход 45 — 50 %;

- 18 — 22 — в среднем 52 %

- 24 — 26 — около 57%;

- 28 — 40 — это брусовой лес и на нем идут при получении бруса наилучшие показатели — 66 %;

- 42 — 60 — в этом диапозоне пошло снижение процента выхода доски из древесины. Так как уже из этой древесины получают не столь большие доски и брусья и поэтому количество резов пилой становится в разы больше.

Данные нормы расхода ориентировочные и являются действительными для получения таких пиломатериалов как:

- 25*150*6,0;

- 35*150*6,0;

- 50*150*6,0;

- 180*180*6,0;

- 200*200*6,0.

По типу оборудования данные нормы можно принимать на ленточной пилораме, на лесопильных рамах и круглопильном оборудовании.

Способы повысить коэффициент

Существуют технологические хитрости, о которых я частично рассказывал в этой статье. Но как говорится, повторение — мать учения, вот некоторые из них:

- Использование более короткой деловой древесины;

- Использование специализированных программ, про это читайте тут. В кратце можно сказать что нужно с помощью программы найти оптимальную стоимость полученных из бревна досок. С одной стороны высокий полезный выход это большая кубатура, а с другой стороны высокий показатель означает получение большего объема низкокачественной древесины.

- Использование более тонкого полотна пил за счет двухшпиндельных круглопильных станков, применения стелитовых напаек.

- Использование сортировки круглого леса по диаметрам, породам, дефектам.

А теперь поподробнее про все. Чем короче древесина, тем выше процент получения пилопродукции. В европе про это хорошо знают и поэтому там линии распила рассчитываются на 1,5 — 2 метра. У нас же лесопильные рамы могут пилить только 4 метровые бревна.

С помощью программ мы на производстве просчитывали под каждый сезон свои постава, увеличивая количество низкокачественной древесины в период спроса (лето, осень), и увеличивая количества высших сортов в период повышенного спроса на них (зима, часть весны).

Про использование пильного полотна с лучшими характеристиками думаю все понятно. Нужно также следить и за качеством получаемых режущих инструментов. На рамных и круглых пилах нужно постоянно следить за наличием всех напаек, углами заточки на каждое время года, за вальцовкой на обоих типах пил.

Сортировка позволяет бревна разделять по диаметрам, порокам и дефектам. К примеру с гнилью в сердцевине тогда бревно отсортировывается и распиливается на пиломатериалы, вместо получения из него бруса. Или наоборот если заболонь гнилая, но из центральной части выходит брус, и бревно брусовое — отсортировываем его для распила на брус. Аналогично нужно мыслить и по синеве, и по кривизне.

Ориентировочный выход по сортам

По сортам ситуация довольно интересная складывается. Оказывается процент выхода продукции высших сортов зависит от следующих факторов:

- Коэффициент получения пилопродукции из кругляка. Зависит сортность не напрямую, а косвенно. Дело в том, что после какой то золотой середины, чем больше дощечки получаем из кубометра, тем выше количество низкосортной древесины с обзолом;

- Чем больше диаметр, тем выше вероятность получить больше высококачественной доски;

- Наличие дефектов древесины, таких как кривизна, гниль, синева и другие, чем их меньше, тем выше процент получения высококачественной доски;

- Чем короче готовая продукци, тем выше процент получения высококачественной доски.

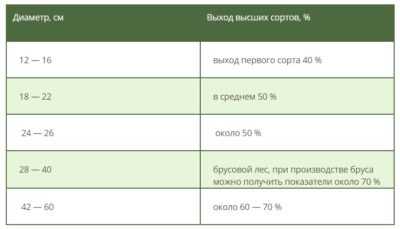

А теперь давайте прикинем примерно по диаметром процент получения первосортной пилопродукции от общего объема получаемой доски. Для этого я сделал все в виде небольшой таблицы.

Таблица 1 — выход досок при распиловке круглого леса

| Диаметр, см | Выход высших сортов, % |

| 12 — 16 | выход первого сорта 40 % |

| 18 — 22 | в среднем 50 % |

| 24 — 26 | около 50 % |

| 28 — 40 | брусовой лес, при производстве бруса можно получить показатели около 70 % |

| 42 — 60 | около 60 — 70 % |

Как зависит процент получения пилопродукции от технологии пиления

Кроме диаметра, сортности, дефектов (кривизна) и длины, процент выхода доски зависит от технологии распиловки леса и типа оборудования.

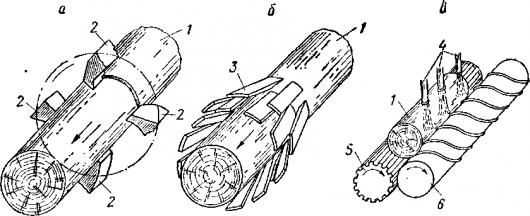

Существует два вида технологии распиловки:

- Индивидуальный раскрой, процент полезного выхода приближается к 75 %;

- Групповой раскрой, в зависимости от других параметров, полезный выход может достигать также 70 %.

А оборудование для распиловки может быть следующее:

- Ленточные пилорамы, на них производится пилопродукция с минимальными коэффициентами расхода древесины;

- Шинные пилорамы производят пиломатериалы с завышенным расходом при распиловке бревен, так как толщина цепи гораздо больше чем ленточки.

- Лесопильные рамы. На таком типе оборудования достаточно не удобно перерабатывать тонкий лес. Поэтому пилится в основном от диаметра 20 — 22 см;

- Фрезерно брусующие линии. Такой тип оборудования имеет преимущество и недостаток в одном лице перед остальными технологиями. Он пилит только сортированный лес;

- Круглопильное оборудование пилит по индивидуальным раскроям — это большой плюс для получаемых материалов как в качестве, так и в количестве.

Видео по теме

А теперь отвечу, почему высокий выход не всегда хорошо, а все просто при совсем высоких показателях увеличивается количество доски с обзолом.

Получается низкосортная пилопродукция и ее общая стоимость из бревна на определенной точке становится ниже чем стоимость качественных материалов.

Да и реализация не качественного материала может быть труднее.

Удачи и до новых встреч, с вами был Андрей Ноак.

andreynoak.ru

Процент выхода пиломатериала при распиловке леса кругляка: понятия

Перед распиловкой кругляка требуется провести расчет того, сколько объема останется для дальнейшей эксплуатации, а сколько материала уйдет на переработку. Это важно, потому как влияет на конечную стоимость продукции. Количество полученного необреза будет полностью зависеть от того, какие породы дерева используются. При этом существуют определенные меры, позволяющие увеличить коэффициент выхода пиломатериала после раскроя.

Что представляет собой процент выхода и его зависимость от диаметра пиломатериалов

Чтобы разобраться с этим, необходимо раскрыть само понятие. Процент выхода пиломатериала из круглого леса – это все полезное дерево после распила. Остальное – отходы, которые направляются на дальнейшую обработку для получения таких материалов, как МДФ, ДВП, ДСП. Стоит понимать, что объем, который будет получен в результате раскроя дерева, просчитывается для каждого отдельно взятого диаметра и выбранного варианта пиления.

Таблица выхода

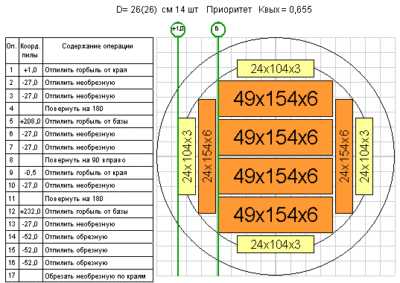

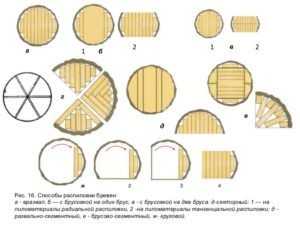

Стоит разобраться в вопросе того, почему рассматриваемый параметр зависит от диаметра леса. Здесь все предельно просто: чем меньше на дереве резов, тем выше будет значение объема. Конечно, многое будет зависеть еще и от технологии распила и от того, в какой последовательности проводился раскрой. Корректная последовательность будет представлена на рис. 2. При этом стоит понимать, что из некрупных пород дерева получают небольшие пиломатериалы, а из большого леса изготавливают толстую доску и брус. Стоит также рассмотреть средние диаметры с примерными нормами объемной доли расхода:

- 14 – от 45 до 50%;

- 20 – около 52%;

- 25 – в среднем до 57%;

- 34 – такой диаметр имеет брусовая древесина, которая отличается самым высоким значением объемной доли, равным 66%;

- если же лес имеет диаметр больше 40 см, то здесь наблюдается резкое снижения полученных материалов.

Объем отходов после распиловки

Чтобы готовая продукция имела большой процент, следует корректно все рассчитать и подготовить. А сам рабочий процесс должен проводиться в полном соответствии с технологией. При этом стоит брать во внимание, что круглый лес хвойных и лиственных деревьев будет давать различный выход пиломатериалов из необрезной доски в м 3.

В какой последовательности следует проводить раскрой кругляка

Обратите внимание! Хвойные породы древесины считаются оптимальным вариантом, благодаря тому, что они имеют прямой ствол и сравнительно больший диаметр. Кроме того, такой лес не в такой мере подвержен процессу гниения, что приводит к меньшему количеству брака.

При работе с лиственными породами используется 2 метода обработки:

- С использованием ленточной пилорамы на 375 или 363.

- В развал. Такая технология предусматривает вырезание полубруса, который впоследствии пропускается через многопильное устройство.

При этом первый способ позволяет получить примерно 40-50% на выходе. А вот методика в развал отличается несколько большим объемом – до 70%. Недостаток такой технологии в том, что затраты на нее сравнительно большие. При распиловке круглых пиломатериалов длиной в 3 м можно заметить достаточно высокий уровень брака. При этом оставшаяся древесина не будет сразу полезной в силу того, что требует проведения дополнительного процесса обработки.

Процесс распила

Стоит отметить, что вариантов брака совсем мало. Помешать обработке может червоточина, ведь она не годится для большинства работ по дереву. В результате сортировки объем материала составляет всего 20-30% от леса, который получился в результате распиловки.

Вконтакте

Google+

profanera.ru

Нормы выхода пиломатериалов при распиловке: основные сведения

При создании бизнес-плана и его последующей коррекции у деревообрабатывающих предприятий всегда рассчитываются нормы выхода пиломатериалов при распиловке.

Деревообрабатывающие предприятия всегда при получении бревен рассчитывают норму выхода пиломатериалов при распилке.

В каждой стране есть свои стандарты, но даются они предельно расплывчато, ибо более точные характеристики можно получить лишь в индивидуальном порядке.

Основные сведения

Объем готового пиломатериала при распиловке, в первую очередь, определяется в зависимости от технологических отходов. Последние также зависят от множества факторов. Очень важно учитывать и качество исходного пиломатериала, т.к. при распиловке бревна получают следующие доски:

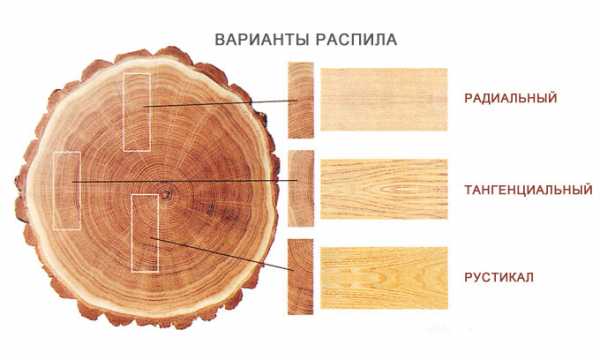

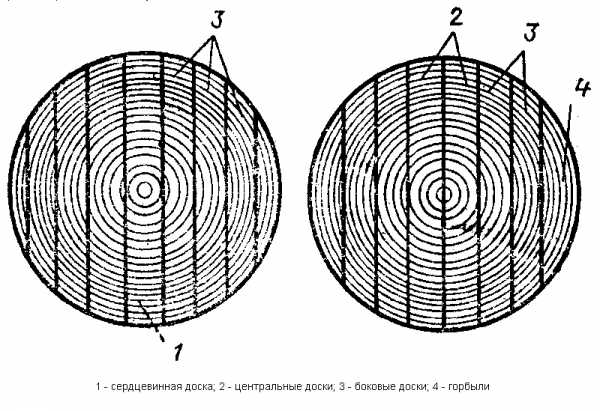

Распил бревна на доски: 1 — сердцевинная; 2 — центральные; 3 — боковые; 4 — горбыли.

- Сердцевинные. Выпиливаются из самого центра ствола, а благодаря тому, что именно сердцевина отличается повышенной прочностью и устойчивостью ко всем воздействиям, данные доски самые ценные.

- Центральные. Бывают они радиальными и тангенциальными, в зависимости от манеры распила. Оба варианта имеют свои плюсы и минусы, из-за чего спрос на них незначительно разнится. Именно такие доски и используются практически на каждой строке и на фабриках по изготовлению мебели.

- Боковые. Для мастеров такие доски более ценные, но и стоят дороже. Зона боковых досок располагается между центральной частью и горбылем. Основные характеристики — меньшая сучковатость, легко строгаются, более чистая поверхность. Но получаются они такими исключительно из комлевой части дерева.

Очень многое зависит от степени обработки пиломатериала, от качества оборудования и его технического состояния, квалификация мастеров тоже имеет не последнее значение, а вместе с этим целый ряд более мелких факторов. Потери при распиловке пиломатериала разделяют на 2 вида — возвратные и безвозвратные, причем во всем мире мастера стараются минимизировать последние, дабы пустить в дело все до мелочей.

К возвратным потерям относится — горбыль, стружка, доски неправильной длины и ширины, опилки, кусковые отходы. К безвозвратным — кора, которую невозможно переработать и почти невозможно реализовать, т.е. единственное применение — это печь либо в отдельных случаях фармацевтика (на основе коры многих деревьев изготавливается немало лекарственных средств, а как кора будет получена — значения не имеет).

Вернуться к оглавлению

Дополнительные аспекты

Опилки используются для изготовления ДСП.

Долгое время мастера не могли определить, как быть с отходами, но уже с 18 века шли направленные эксперименты, приносящие свои плоды:

- Доска и брус нестандартной длины идеальным образом подходят для изготовления отделочных материалов и мебельного щита. Фактически ограничение ГОСТами породило новое направление инженерной и дизайнерской мысли, которое было подхвачено во всем мире из-за доступности. Начиная с середины 20 века, и вовсе пошло широкое распространение с ускоренным взаимным обменом технологиями, благодаря чему данный вид отходов стал весьма условным, ряд производителей и вовсе при формировании прайс-листов выделяет их в отдельную графу как полноценный материал.

- Опилки. Во всем мире известен материал ДСП, из которого изготавливается 90% мебели на планете. Изготавливается ДСП из именно опилок с примесью ряда смол и клеев. При некотором вложении и эти потери стали возвратными, хотя именно они казались самыми страшными. Таким же образом поступили со стружкой, только способ обработки совершенно другой, из-за чего материал приобрел другие свойства (используется гораздо реже).

Существует и своя статистика, дающая средние показатели по хвойникам:

| Пиломатериалы | Европейская часть РФ, % | Азиатская часть РФ, % |

| Доска от 1 м и выше | 54,7 | 55,3 |

| Доска короткая | 0,5-0,9 | 1,1 |

| Обапол | 2,2 | 2,0 |

| Техническая щепа | 20,3 | 20,7 |

| Опилки | 14,0 | 13,0 |

| Отходы | 0 | 2,2 |

| Усушка и распыл | 5,5 | 5,7 |

Таблица сортов древесины.

Для подобного выхода пиломатериалов не потребуется современная высокоточная техника, как и не нужны дисковые пилы. Показатели даны исключительно для цепных устаревших агрегатов, которые использовались при СССР и в 21 веке имеют немалую популярность. Современная техника, в свою очередь, способна повысить КПД с 54,7 до 60-61%. Если оборудование сильно износившееся, то КПД будет падать до 10%, что влечет за собой серьезные потери древесины, включая финансовые.

Некоторые мастера пытаются доказывать, что возможно добиться эффективности до 80%, но даже с самыми современными программами технически такое построение невозможно осуществить. Для повышения выхода пиломатериалов при распиловке нужно регулярно проверять и дорабатывать оборудование, а при необходимости обновлять его.

Еще один существенный фактор — сорт древесины. Чем выше сорт, тем больший % выхода получится. Для примера, всегда удобнее распиливать клен, нежели его ровесника сосну. У сосны и вовсе КПД упадет до 35-45%, ибо ствол очень узкий. Именно поэтому лесозаготовительные организации стараются работать исключительно со старыми деревьями, распиловка которых принесет максимальную пользу.

Вернуться к оглавлению

Подведение итогов

Для максимального выхода пиломатериалов нужно производить пиление современным оборудованием при поддержке квалифицированного персонала. Не стоит даже пытаться производить расчет отхода при распиловке, т.к. в каждом отдельном случае он отличается, но вполне можно использовать показатель 50%, который на любом оборудовании будет минимальным. Таким образом, даже если распиловка не принесет желаемых результатов, расчетные в любом случае подтвердятся, т.е. убытков не будет.

Прогресс не стоит на месте и уже почти не осталось нереализуемых материалов, а кору можно брать за погрешность в виде 2-5%.

masterbrusa.ru

Выход обрезных пиломатериалов на 1м³

Приведены нормативы выхода обрезных пиломатериалов на 1м³ для разных видов и сортов древесины.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

Торцы пиломатериалов и черновых заготовок должны быть опилены под прямым углом к продольной оси. Обзольные брусья (с частичным отсутствием пропила в кромке) сечением 120×120 мм и более должны иметь ширину пропила в тонком конце не менее одной трети стороны бруса. Изготавливают их различного сортамента, размеров и качества.

Если пиломатериалы готовят из бревен, то нужно знать, как правильно распилить бревно.

Распиливая бревна поперечным способом, пиломатериалы получают резко отличающимися друг от друга по качеству и внешнему виду. Те, что взяты из середины ствола, называют сердцевинными. Древесина этих досок наиболее прочна и устойчива. «Боковыми» называют доски, полученные из крайних частей ствола. Они красивы по текстуре и их используют для отделочных работ. В несущих конструкциях их применять нельзя, т.к. доски легко деформируются.

Для получения досок высокого качества используют так называемый радиальный разрез. Ствол сначала рассекают на четыре доли, а затем каждую часть по радиальным направлениям распиливают дальше. Это неэкономичный распил, т.к. дает большое количество отходов, однако в мебельном производстве и для изготовления отделочного материала его используют очень часто. Массив таких пиломатериалов прочен, равномерен и необходим для тяжелых конструкций или особо важных несущих деталей.

Выбирая пиломатериал, надо смотреть на поверхность вдоль всей его длины. Так можно увидеть, все ли кромки ровные. Если перекосы или искривления небольшие, такой пиломатериал можно пускать в работу. Если искривление двустороннее, использовать доску для конструкций, где требуется точность, нельзя. Годичные кольца не должны «выпадать» из доски, т.к. в процессе эксплуатации этот край начнет расслаиваться и задираться.

xn--80aaarqpdjeakekrw5f4g.xn--p1ai

Как оптимизировать выход пиломатериала из круглого леса

Перед распиловкой кругляка требуется провести расчет того, сколько объема останется для дальнейшей эксплуатации, а сколько материала уйдет на переработку.

Это важно, потому как влияет на конечную стоимость продукции. Количество полученного необреза будет полностью зависеть от того, какие породы дерева используются. При этом существуют определенные меры, позволяющие увеличить коэффициент выхода пиломатериала после раскроя.

Что представляет собой процент выхода и его зависимость от диаметра пиломатериалов

Чтобы разобраться с этим, необходимо раскрыть само понятие.

Процент выхода пиломатериала из круглого леса – это все полезное дерево после распила. Остальное – отходы, которые направляются на дальнейшую обработку для получения таких материалов, как МДФ, ДВП, ДСП. Стоит понимать, что объем, который будет получен в результате раскроя дерева, просчитывается для каждого отдельно взятого диаметра и выбранного варианта пиления.

Таблица выхода

Стоит разобраться в вопросе того, почему рассматриваемый параметр зависит от диаметра леса.

Здесь все предельно просто: чем меньше на дереве резов, тем выше будет значение объема. Конечно, многое будет зависеть еще и от технологии распила и от того, в какой последовательности проводился раскрой. Корректная последовательность будет представлена на рис.

2. При этом стоит понимать, что из некрупных пород дерева получают небольшие пиломатериалы, а из большого леса изготавливают толстую доску и брус. Стоит также рассмотреть средние диаметры с примерными нормами объемной доли расхода:

- 14 – от 45 до 50%;20 – около 52%;25 – в среднем до 57%;34 – такой диаметр имеет брусовая древесина, которая отличается самым высоким значением объемной доли, равным 66%;если же лес имеет диаметр больше 40 см, то здесь наблюдается резкое снижения полученных материалов.

Объем отходов после распиловки

Чтобы готовая продукция имела большой процент, следует корректно все рассчитать и подготовить. А сам рабочий процесс должен проводиться в полном соответствии с технологией. При этом стоит брать во внимание, что круглый лес хвойных и лиственных деревьев будет давать различный выход пиломатериалов из необрезной доски в м3.

В какой последовательности следует проводить раскрой кругляка

Обратите внимание! Хвойные породы древесины считаются оптимальным вариантом, благодаря тому, что они имеют прямой ствол и сравнительно больший диаметр. Кроме того, такой лес не в такой мере подвержен процессу гниения, что приводит к меньшему количеству брака.

При работе с лиственными породами используется 2 метода обработки:

- С использованием ленточной пилорамы на 375 или 363.В развал. Такая технология предусматривает вырезание полубруса, который впоследствии пропускается через многопильное устройство.

При этом первый способ позволяет получить примерно 40-50% на выходе. А вот методика в развал отличается несколько большим объемом – до 70%.

Недостаток такой технологии в том, что затраты на нее сравнительно большие. При распиловке круглых пиломатериалов длиной в 3 м можно заметить достаточно высокий уровень брака. При этом оставшаяся древесина не будет сразу полезной в силу того, что требует проведения дополнительного процесса обработки.

Процесс распила

Стоит отметить, что вариантов брака совсем мало. Помешать обработке может червоточина, ведь она не годится для большинства работ по дереву. В результате сортировки объем материала составляет всего 20-30% от леса, который получился в результате распиловки.

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня я расскажу вам про выход пиломатериалов при распиловке круглого леса.

Введение

Данный параметр это один из самых важных показателей в лесопилении. От этого показателя зависит эффективность распиловки леса. Многие новички ошибочно полагают что чем выше этот коэффициент, тем лучше.

На самом же деле это не всегда так, про это знают большинство специалистов, но молччат. Еще раз повторю — высокий процент выхода пиломатериала из кубометра леса не всегда является хорошо.

Подробно почему это так я расписал в своей книге «Организация лесопиления на современном предприятии», но для читателей приоткрою завесу на данный вопрос в конце статьи.

Это действительно уникальная электронная книга, в России точно таких нет !!! В ней дается просто колоссальная информация наработанная личным опытом работы технологом на крупном производстве.

Процент из кругляка

Рассчитывается по формуле:

Квых=Vпил/Vбр

Где К, % — процент выхода пиломатериала.

Vпил, м3 — объем полученного пиломатериала. Рассчитывается:

Vпил = L*H*B*n1+L*H*B*n2 + …

- где L — номинальная длина готового пиломатериала;H — толщина доски;B — ширина доски;n — число досок каждого размера.

Vбр, м3 — объем бревна из которого получают пиломатериал. Определяется по кубатурнику, который можно скачать у меня на этой странице.

Полезный процент пиломатериала на производстве просчитывается для каждого диаметра леса и для каждой технологии пиления.

Я же могу только дать общие рекомендации, а доработкой нужно заниматься на конкретных местах.

Почему полезный процент зависит от диаметра распиливаемого леса?

Все очень просто, чем меньше резов для получения древесины, тем выше процент. Конечно еще зависит и от полезного использования, но еще раз скажу очень важно сколько пил у вас стоит чтобы получать доску. Как правило из мелкого леса пилят мелкий мелкие доски, а из крупной древесины — брус, толстую доску.

Особенно хорошие показатели на предприятии при производстве бруса, на нем показатели кубатуры хорошие, скорость пилени максимальная (пил ведь меньше) и режущего инструмента уходит минимум.

Ниже приведены ориентировочные диаметры с нормами расхода:

- 12 — 16 см — выход 45 — 50 %;18 — 22 — в среднем 52 %24 — 26 — около 57%;28 — 40 — это брусовой лес и на нем идут при получении бруса наилучшие показатели — 66 %;42 — 60 — в этом диапозоне пошло снижение процента выхода доски из древесины. Так как уже из этой древесины получают не столь большие доски и брусья и поэтому количество резов пилой становится в разы больше.

Данные нормы расхода ориентировочные и являются действительными для получения таких пиломатериалов как:

- 25*150*6,0;35*150*6,0;50*150*6,0;180*180*6,0;200*200*6,0.

По типу оборудования данные нормы можно принимать на ленточной пилораме, на лесопильных рамах и круглопильном оборудовании.

Способы повысить коэффициент

Существуют технологические хитрости, о которых я частично рассказывал в этой статье. Но как говорится, повторение — мать учения, вот некоторые из них:

- Использование более короткой деловой древесины;Использование специализированных программ, про это читайте тут. В кратце можно сказать что нужно с помощью программы найти оптимальную стоимость полученных из бревна досок. С одной стороны высокий полезный выход это большая кубатура, а с другой стороны высокий показатель означает получение большего объема низкокачественной древесины.Использование более тонкого полотна пил за счет двухшпиндельных круглопильных станков, применения стелитовых напаек.Использование сортировки круглого лесапо диаметрам, породам, дефектам.

А теперь поподробнее про все.

Чем короче древесина, тем выше процент получения пилопродукции. В европе про это хорошо знают и поэтому там линии распила рассчитываются на 1,5 — 2 метра. У нас же лесопильные рамы могут пилить только 4 метровые бревна.

С помощью программ мы на производстве просчитывали под каждый сезон свои постава, увеличивая количество низкокачественной древесины в период спроса (лето, осень), и увеличивая количества высших сортов в период повышенного спроса на них (зима, часть весны).

Про использование пильного полотна с лучшими характеристиками думаю все понятно. Нужно также следить и за качеством получаемых режущих инструментов. На рамных и круглых пилах нужно постоянно следить за наличием всех напаек, углами заточки на каждое время года, за вальцовкой на обоих типах пил.

Сортировка позволяет бревна разделять по диаметрам, порокам и дефектам.

К примеру с гнилью в сердцевине тогда бревно отсортировывается и распиливается на пиломатериалы, вместо получения из него бруса. Или наоборот если заболонь гнилая, но из центральной части выходит брус, и бревно брусовое — отсортировываем его для распила на брус. Аналогично нужно мыслить и по синеве, и по кривизне.

Ориентировочный выход по сортам

По сортам ситуация довольно интересная складывается. Оказывается процент выхода продукции высших сортов зависит от следующих факторов:

- Коэффициент получения пилопродукции из кругляка. Зависит сортность не напрямую, а косвенно. Дело в том, что после какой то золотой середины, чем больше дощечки получаем из кубометра, тем выше количество низкосортной древесины с обзолом;Чем больше диаметр, тем выше вероятность получить больше высококачественной доски;Наличие дефектов древесины, таких как кривизна, гниль, синева и другие, чем их меньше, тем выше процент получения высококачественной доски;Чем короче готовая продукци, тем выше процент получения высококачественной доски.

А теперь давайте прикинем примерно по диаметром процент получения первосортной пилопродукции от общего объема получаемой доски. Для этого я сделал все в виде небольшой таблицы.

Таблица 1 — выход досок при распиловке круглого леса

Диаметр, смВыход высших сортов, %12 — 16выход первого сорта 40 %18 — 22в среднем 50 % 24 — 26 около 50 %28 — 40брусовой лес, при производстве бруса можно получить показатели около 70 % 42 — 60около 60 — 70 %

Как зависит процент получения пилопродукции от технологии пиления

Кроме диаметра, сортности, дефектов (кривизна) и длины, процент выхода доски зависит от технологии распиловки леса и типа оборудования.

Существует два вида технологии распиловки:

- Индивидуальный раскрой, процент полезного выхода приближается к 75 %;Групповой раскрой, в зависимости от других параметров, полезный выход может достигать также 70 %.

А оборудование для распиловки может быть следующее:

Ленточные пилорамы, на них производится пилопродукция с минимальными коэффициентами расхода древесины;Шинные пилорамы производят пиломатериалы с завышенным расходом при распиловке бревен, так как толщина цепи гораздо больше чем ленточки.Лесопильные рамы. На таком типе оборудования достаточно не удобно перерабатывать тонкий лес.

Поэтому пилится в основном от диаметра 20 — 22 см;Фрезерно брусующие линии. Такой тип оборудования имеет преимущество и недостаток в одном лице перед остальными технологиями. Он пилит только сортированный лес;Круглопильное оборудование пилит по индивидуальным раскроям — это большой плюс для получаемых материалов как в качестве, так и в количестве.

Видео по теме

А теперь отвечу, почему высокий выход не всегда хорошо, а все просто при совсем высоких показателях увеличивается количество доски с обзолом.

Получается низкосортная пилопродукция и ее общая стоимость из бревна на определенной точке становится ниже чем стоимость качественных материалов.

Да и реализация не качественного материала может быть труднее.

Удачи и до новых встреч, с вами был Андрей Ноак.

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя.

Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше. Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата.

Варианты распила круглого леса.

Как увеличить эффективность раскроя

Чтобы выход пиломатериала был значительным, надо использовать специальные меры по увеличению эффективности процесса:

- Расчет следует проводить только при использовании специальных программ, вручную он будет иметь низкую результативность, процент брака получится большим.Предварительно кругляк надо отсортировать, чтобы обработка велась правильно.Для распила надо применять оборудование высокого качества. В противном случае количество отходов будет большим, а качество получаемого пиломатериала станет низким.Лучше всего сначала пилить широкий пиломатериал, на обработку узкого уходит больше времени.Бревна не рекомендуется брать длинные.Перед работой следует настроить оборудование.

Выход готовых пиломатериалов может быть различным. Необходимо помнить, что на первом этапе получаются доски, затем их сортируют. В итоге процент еще больше снижается, например, для лиственных пород он может составить всего 10-20%.

Последовательность и размеры распила круглого леса.

Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:

Сначала для работы отбирается только подходящий лес. Если на оставшихся бревнах есть гниль, проростки, трещины на торцах, то необходимо провести отторцевание некоторых участков.Если во время работы обнаружена гнилая сердцевина, то можно ее аккуратно удалить, после чего распилить оставшуюся часть. Это позволит избежать больших потерь, получить доски с длиной от 1 м с необходимым качеством.Рекомендуется использовать бревна с большим диаметром, чтобы процент выхода был выше.

Коэффициент может составлять 1,48-2,1, но все зависит от диаметра, качества кругляка, сортировки, оборудования. Для рамных цехов такой коэффициент составит 1,48-1,6, а для линий с фрезерным оборудованием — 1,6 для крупного леса. При диаметре кругляка от 12 см коэффициент может превысить отметку в 2,1.

Объем отходов после распиливания

Чтобы готовая доска выходила с большим процентом, необходимо правильно все подготовить, работы должны проводиться только в соответствии с технологией. Круглый лес хвойных и лиственных пород дает различный выход.

В последнем случае объем получается меньшим, даже если использовать специальное дополнительное оборудование. Хвоя для распиловки считается более удобной, так как ствол у нее прямой, а бревно имеет больший диаметр.Хвойный лес не так подвержен гниению, поэтому брака меньше. Для лиственных пород обычно используют 2 технологии распила:

Разновидности пиломатериалов из круглого леса.

- при помощи ленточной пилорамы на З75, З63;в развал, когда в сердцевине материала вырезается полубрус, пропускаемый через многопильный станок.

Объем у ленточной пилорамы составляет 40-50%. При использовании технологии в развал выход другой, его можно увеличить до 70%, но и затраты на такую работу более высокие. Если распиливаться будет круглый лес, длина которого составляет 3 м, то можно увидеть, что процент брака довольно большой, а оставшийся материал требует обработки.

Это касается основной массы с досками 22х105(110, 115)х3000 мм. Вариантов такого брака много. Например, это может быть червоточина, которая уже не подходит для большинства работ.

После сортировки объем материала лиственных пород, который относится к сорту 0-2, составит всего 20-30% от того количества, которое получается после распиловки.

Это означает, что от общей массы заготовленного круглого леса выход нормальной доски составит всего 10-20%. Остальные материалы в основном идут на дрова. У хвойного кругляка выход будет другим, но внимание надо обращать на то, какие средние значения полученного объема наблюдаются.

Выход пиломатериала

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия.

Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа.

У хвойных пород возможен следующий выход:

Название доски в распиленном бревне.

Для необрезной доски и прочих необрезных материалов во время распиловки выход составит 70%. Это число полученного материала при обработке, количество отходов будет равно 30%.Для обрезного материала при использовании пилорам на 63, 65, 75 будет меньший выход пиломатериалов, всего в районе 45%.

У ленточных пилорам выход обычно составляет до 55-60% готового материала. Если применять средства по повышению эффективности, то можно достигнуть и 70%, хотя для этого требуется большой опыт работы.С дисковой пилорамы можно получить пиломатериал в количестве 70-75%, хотя при использовании методов повышения эффективности вполне может быть и 80-75%. Но необходим опыт работы.

Согласно ГОСТ 8486-86, для сорта 0-3 процент выхода, не учитывая сортировку, составляет примерно 70%.

Еще 30% может оставляться на отбраковку готового материала. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

У круглого леса лиственных пород наблюдается другой процент выхода:

- У необрезного материала — 60%.У обрезного — до 35-40%, так как кривизна исходного леса лиственных пород обычно большая.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок. В таком случае получится выход пиломатериала увеличить примерно на 20%.

Приведенный процент дается на основании данных по получению доски сорта 0-4. При сортировке сортов 0-1 процент получения пиломатериала равен 10%. Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса.

Выход пиломатериалов из круглого леса может быть различным. Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы.

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя.

Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше. Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата.

Варианты распила круглого леса.

Как увеличить эффективность раскроя

Чтобы выход пиломатериала был значительным, надо использовать специальные меры по увеличению эффективности процесса:

- Расчет следует проводить только при использовании специальных программ, вручную он будет иметь низкую результативность, процент брака получится большим.Предварительно кругляк надо отсортировать, чтобы обработка велась правильно.Для распила надо применять оборудование высокого качества. В противном случае количество отходов будет большим, а качество получаемого пиломатериала станет низким.Лучше всего сначала пилить широкий пиломатериал, на обработку узкого уходит больше времени.Бревна не рекомендуется брать длинные.Перед работой следует настроить оборудование.

Выход готовых пиломатериалов может быть различным. Необходимо помнить, что на первом этапе получаются доски, затем их сортируют. В итоге процент еще больше снижается, например, для лиственных пород он может составить всего 10-20%.

Как оптимизировать раскрой

Последовательность и размеры распила круглого леса.

Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:

Сначала для работы отбирается только подходящий лес. Если на оставшихся бревнах есть гниль, проростки, трещины на торцах, то необходимо провести отторцевание некоторых участков.Если во время работы обнаружена гнилая сердцевина, то можно ее аккуратно удалить, после чего распилить оставшуюся часть. Это позволит избежать больших потерь, получить доски с длиной от 1 м с необходимым качеством.Рекомендуется использовать бревна с большим диаметром, чтобы процент выхода был выше.

Коэффициент может составлять 1,48-2,1, но все зависит от диаметра, качества кругляка, сортировки, оборудования. Для рамных цехов такой коэффициент составит 1,48-1,6, а для линий с фрезерным оборудованием — 1,6 для крупного леса. При диаметре кругляка от 12 см коэффициент может превысить отметку в 2,1.

Объем отходов после распиливания

Чтобы готовая доска выходила с большим процентом, необходимо правильно все подготовить, работы должны проводиться только в соответствии с технологией. Круглый лес хвойных и лиственных пород дает различный выход.

В последнем случае объем получается меньшим, даже если использовать специальное дополнительное оборудование. Хвоя для распиловки считается более удобной, так как ствол у нее прямой, а бревно имеет больший диаметр.Хвойный лес не так подвержен гниению, поэтому брака меньше. Для лиственных пород обычно используют 2 технологии распила:

Разновидности пиломатериалов из круглого леса.

- при помощи ленточной пилорамы на З75, З63;в развал, когда в сердцевине материала вырезается полубрус, пропускаемый через многопильный станок.

Объем у ленточной пилорамы составляет 40-50%. При использовании технологии в развал выход другой, его можно увеличить до 70%, но и затраты на такую работу более высокие. Если распиливаться будет круглый лес, длина которого составляет 3 м, то можно увидеть, что процент брака довольно большой, а оставшийся материал требует обработки.

Это касается основной массы с досками 22х105(110, 115)х3000 мм. Вариантов такого брака много. Например, это может быть червоточина, которая уже не подходит для большинства работ.

После сортировки объем материала лиственных пород, который относится к сорту 0-2, составит всего 20-30% от того количества, которое получается после распиловки.

Это означает, что от общей массы заготовленного круглого леса выход нормальной доски составит всего 10-20%. Остальные материалы в основном идут на дрова. У хвойного кругляка выход будет другим, но внимание надо обращать на то, какие средние значения полученного объема наблюдаются.

Выход пиломатериала

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия.

Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа.

У хвойных пород возможен следующий выход:

Название доски в распиленном бревне.

Для необрезной доски и прочих необрезных материалов во время распиловки выход составит 70%. Это число полученного материала при обработке, количество отходов будет равно 30%.Для обрезного материала при использовании пилорам на 63, 65, 75 будет меньший выход пиломатериалов, всего в районе 45%.

У ленточных пилорам выход обычно составляет до 55-60% готового материала. Если применять средства по повышению эффективности, то можно достигнуть и 70%, хотя для этого требуется большой опыт работы.С дисковой пилорамы можно получить пиломатериал в количестве 70-75%, хотя при использовании методов повышения эффективности вполне может быть и 80-75%. Но необходим опыт работы.

Согласно ГОСТ 8486-86, для сорта 0-3 процент выхода, не учитывая сортировку, составляет примерно 70%.

Еще 30% может оставляться на отбраковку готового материала. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

У круглого леса лиственных пород наблюдается другой процент выхода:

- У необрезного материала — 60%.У обрезного — до 35-40%, так как кривизна исходного леса лиственных пород обычно большая.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок. В таком случае получится выход пиломатериала увеличить примерно на 20%.

Приведенный процент дается на основании данных по получению доски сорта 0-4. При сортировке сортов 0-1 процент получения пиломатериала равен 10%. Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса.

Выход пиломатериалов из круглого леса может быть различным. Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы.

Источники:

- profanera.ru

- andreynoak.ru

- 1poderevu.ru

- dekormyhome.ru

blog-potolok.ru

карта раскроя и процент выхода пиломатериалов

Для получения на выходе высокого процента пиломатериалов из круглых брёвен, применяют несколько разных технологий, включающих определённые циклы действий. По времени распиловка круглого леса и трудозатратность процесса бывает разной, в зависимости от выбранного метода обработки, места проведения работ, сезона. Так, некоторые предприятия строят цеха по первичной обработке сырья рядом с местом заготовок леса и экономят на этом.

Отбор сырья

Заготовки круглого леса

В обработку идут не только стволы, но и большие ветки. Заготовки круглого леса сортируются по размерам и наличию коры. Стволы, не прошедшие сортировки, используются в дальнейшем для черновых работ (изготовления строительных лесов и др.). При приёмке сырья от поставщика проверяется не только кубатура, но и наличие повреждений, гнили, сучков – такие материалы не соответствуют техническим условиям. Изъяны древесины снижают на выходе процент готовой продукции, а сучки могут повредить оборудование.

Перед распиловкой часто проводится окорка стволов (удаление коры на специальном станке) – этот процесс необязателен, но считается экономичным:

- из-за отсутствия застрявших камушков и песка в коре пила сохраняется от преждевременного износа;

- повышается качество стружечного материала;

- некоторые предприятия не принимают в обработку горбыль с неокоренных брёвен;

- погрешность результатов при сортировке леса с помощью электроники снижается.

Схема проведения окорки стволов

Типы раскройки леса

Виды раскройки леса

Прежде всего надо определиться с типом распила – их несколько. Тангенциальный – разрез идёт по касательной к годичным кольцам, поверхность получается с узорами в виде колец, арок. Доски, полученные таким способом, дешевле, но имеют высокие проценты усушки и разбухания.

Радиальный – разрез по радиусу, перпендикулярен годичным кольцам, рисунок равномерный, выход доски небольшой, но она отличается повышенным качеством и большей прочностью.

Рустикальный – проводится под любым углом, видны дефекты, сучки, заболонь и др.

Способы распила

Для каждого конкретного случая выбирается способ распила.

Вразвал – самый экономичный, почти без отходов, высокий процент готового леса. На выходе получаются необрезные доски и два горбыля.

С брусовкой – вначале получают двухкантный брус, необрезные доски, два горбыля. Затем брус распиливается перпендикулярно спилу на обрезные доски, по краям получаются две необрезные доски и два горбыля.

Способы распила древесины

Секторный – вначале бревно распиливается на 4–8 секторов, а затем каждый из них на радиальные или тангенциальные материалы. Иногда в центре выпиливаются несколько необрезных досок.

Развально-сегментный – при таком распиле в центре ствола выпиливают две или несколько необрезных досок, а по бокам – из сегментов распиливаются обрезные односторонние доски.

Брусово-сегментный – похож на развально-сегментный, только в середине бревна выпиливается двухкантный брус, который затем распиливается на обрезные доски. Процент выхода пиломатериалов большой.

Круговой – после отпила одной или нескольких необрезных досок бревно поворачивается на 900 и отпиливаются следующие доски. Такой метод применяется, когда крупное бревно поражено в центре ядровой гнилью. С его помощью отделяется здоровая от низкокачественной древесины.

Агрегатный – с применением фрезерных инструментов и круглых пил одновременно с качественными пиломатериалами получают на выходе технологичную щепу (вместо горбылей и реек). Такая комплексная обработка леса позволяет рационально использовать сырьё и трудовые затраты. Получается безотходное производство готового пиломатериала.

Необходимый инструмент

Необходимые инструменты для распила

Выбор инструментов зависит от количества планируемой готовой продукции, её качества и размеров изделий. Чаще всего распил выполняют циркулярной пилой. На определённых этапах производства требуется применение специальных станков.

Циркулярная пила выполняет точные надрезы в любых направлениях, прекрасно справляется с любыми размерами бревна, подходит для профессионального и домашнего использования.

Бензопила применяется для домашнего использования, когда надо заготовить небольшое количество пиломатериалов. Проще выполнить более трудную работу с помощью бензопилы, чем покупать дорогое оборудование. К ней понадобятся только специальная насадка, закрепитель для ствола и направляющие распила.

Станки для снятия коры. Они довольно дорогие, но при регулярном использовании на предприятии, где выполняются большие объёмы работ, быстро окупаемы. Их необязательно использовать, но желательно, потому что при этом можно получить ряд экономических преимуществ и удобств в производственном процессе.

А также понадобится:

- Дисковый станок – для получения из леса необрезных материалов на выходе.

- Ленточная пилорама даёт выход качественных пиломатериалов и низкий процент отходов.

- Рамная пилорама – не нуждается в фундаменте и её можно устанавливать прямо в местах лесозаготовок.

- Универсальные станки способны дать на выходе даже из низкосортной древесины качественный материал.

На предприятиях с массовым производством для получения сверхточных и качественных изделий устанавливаются целые комплексы современного оборудования, и распиловка леса проводится любой сложности.

Технологическая карта распиловки

Технология распиловки

Для подсчёта оптимального процента получения из бревна готовых пиломатериалов составляется карта распиловки леса. Эти расчёты можно сделать самостоятельно или воспользоваться специальной компьютерной программой. Такую информацию ещё можно получить в обычном справочнике, где собрана информация о проведении лесопильных работ.

Карта раскроя позволяет определить, сколько будет на выходе готовых изделий, какой процент отходов пойдёт на переработку. По этим данным, можно определить конечную стоимость продукции. Результат может во многом зависеть от породы леса. Существуют некоторые меры для увеличения процента выхода пиломатериалов.

Процент пиломатериала на выходе – это готовая для использования в работе, полезная древесина. Отходы – сырьё для получения плит МДФ, ДСП, ДВП. Эти объёмы будут зависеть от диаметра дерева, видов изготавливаемых изделий из цельной древесины, варианта пиления.

Процент из кругляка

Точный подсчёт каждого кубометра древесины – дорогого натурального сырья, важен на каждом деревообрабатывающем предприятии. Кубометры круглого леса подсчитывают несколькими способами.

Таблица древесины

По объёму транспорта. На каждый вид транспорта подсчитывается и устанавливается своя кубатура леса. Например, в вагоне вмещается 70,5 кубов круглой древесины. Тогда в трёх вагонах её будет 22,5 кубов. Такой метод подсчёта ускоряет приёмку сырья, особенно это важно при большом количестве поступившего груза. Но при этом существует большая погрешность в результатах подсчётов таким способом.

Расчёт по объёму одного ствола. Если вся лесозаготовка состоит из одинаковых по размеру лесоматериалов, то подсчитав объём одного, можно сосчитать их все и умножить на кубатуру одного. Такой способ более точный, но требует много времени и привлечения большего количества работников для приёмки груза.

Автоматизированные системы с измерительными рамками. Эти измерения дают более высокие проценты точности, чем проводимые людьми. Когда брёвна проходят через измерительную рамку, то учитываются все утолщения и кривизна ствола и даже сучки. При этом можно сразу и сортировать стволы.

Способ подсчёта путём умножения объёма на коэффициент. Измеряется высота, ширина, длина штабеля и умножается на коэффициент. Такой подсчёт быстрый, но с низким процентом точности. Применяется когда надо срочно определить количество кубометров.

Коэффициент выхода готовой продукции

Зависимость итогового процента выхода от технологии пиления

Чтобы увеличить выход готовых пиломатериалов, необходимо оптимизировать сам процесс распиловки. Особенно это касается работы с заготовками, имеющими кривизну, повреждения или другие изъяны:

Пороки древесины

- Сначала надо выбрать и запустить в производство только качественный лес.

- Затем выбрать стволы с повреждениями на торцах (гнилью, трещинами) и сделать отторцевание этих мест.

- При участке ствола с гнилой сердцевиной, надо его удалить, а оставшуюся древесину разрезать на пиломатериалы. Они будут короче, но лучшего качества.

- А также для получения высококачественной доски подходит метод кругового распила.

- Выше процент выхода при распиловке лесоматериалов с большим диаметром.

Выход также зависит от качества бревна, сорта древесины, используемого оборудования. Новое качественное, хорошо настроенное оборудование позволяет обрабатывать стволы почти без потерь.

Эффективность раскроя леса можно увеличить, если принимать заранее специальные меры. Для этого надо произвести точные расчёты с помощью цифровых программ. Если это делать вручную, то процент брака на выходе будет больше. Следует заранее учесть, что из хвойных пород леса получается больше процент на выходе пиломатериалов. Потому что стволы у них ровные, большие, менее подвержены гниению и поэтому почти без брака. Из лиственных большой объём часто выбраковывается.

Для рационального использования древесины лучше брать короткие брёвна. Но в отечественном производстве обычно для распиловки берут стволы длиной от 4 м и более. Из-за их кривизны на выходе получается большой процент брака.

Видео по теме: Распиловка

promzn.ru

Как оптимизировать выход пиломатериала из круглого леса

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя. Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше. Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата.

Варианты распила круглого леса.

Как увеличить эффективность раскроя

Чтобы выход пиломатериала был значительным, надо использовать специальные меры по увеличению эффективности процесса:

- Расчет следует проводить только при использовании специальных программ, вручную он будет иметь низкую результативность, процент брака получится большим.

- Предварительно кругляк надо отсортировать, чтобы обработка велась правильно.

- Для распила надо применять оборудование высокого качества. В противном случае количество отходов будет большим, а качество получаемого пиломатериала станет низким.

- Лучше всего сначала пилить широкий пиломатериал, на обработку узкого уходит больше времени.

- Бревна не рекомендуется брать длинные.

- Перед работой следует настроить оборудование.

Выход готовых пиломатериалов может быть различным. Необходимо помнить, что на первом этапе получаются доски, затем их сортируют. В итоге процент еще больше снижается, например, для лиственных пород он может составить всего 10-20%.

Как оптимизировать раскрой

Последовательность и размеры распила круглого леса.

Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:

- Сначала для работы отбирается только подходящий лес. Если на оставшихся бревнах есть гниль, проростки, трещины на торцах, то необходимо провести отторцевание некоторых участков.

- Если во время работы обнаружена гнилая сердцевина, то можно ее аккуратно удалить, после чего распилить оставшуюся часть. Это позволит избежать больших потерь, получить доски с длиной от 1 м с необходимым качеством.

- Рекомендуется использовать бревна с большим диаметром, чтобы процент выхода был выше. Коэффициент может составлять 1,48-2,1, но все зависит от диаметра, качества кругляка, сортировки, оборудования. Для рамных цехов такой коэффициент составит 1,48-1,6, а для линий с фрезерным оборудованием — 1,6 для крупного леса. При диаметре кругляка от 12 см коэффициент может превысить отметку в 2,1.

Объем отходов после распиливания

Чтобы готовая доска выходила с большим процентом, необходимо правильно все подготовить, работы должны проводиться только в соответствии с технологией. Круглый лес хвойных и лиственных пород дает различный выход. В последнем случае объем получается меньшим, даже если использовать специальное дополнительное оборудование. Хвоя для распиловки считается более удобной, так как ствол у нее прямой, а бревно имеет больший диаметр. Хвойный лес не так подвержен гниению, поэтому брака меньше. Для лиственных пород обычно используют 2 технологии распила:

Разновидности пиломатериалов из круглого леса.

- при помощи ленточной пилорамы на З75, З63;

- в развал, когда в сердцевине материала вырезается полубрус, пропускаемый через многопильный станок.

Объем у ленточной пилорамы составляет 40-50%. При использовании технологии в развал выход другой, его можно увеличить до 70%, но и затраты на такую работу более высокие. Если распиливаться будет круглый лес, длина которого составляет 3 м, то можно увидеть, что процент брака довольно большой, а оставшийся материал требует обработки. Это касается основной массы с досками 22х105(110, 115)х3000 мм. Вариантов такого брака много. Например, это может быть червоточина, которая уже не подходит для большинства работ.

После сортировки объем материала лиственных пород, который относится к сорту 0-2, составит всего 20-30% от того количества, которое получается после распиловки. Это означает, что от общей массы заготовленного круглого леса выход нормальной доски составит всего 10-20%. Остальные материалы в основном идут на дрова. У хвойного кругляка выход будет другим, но внимание надо обращать на то, какие средние значения полученного объема наблюдаются.

Выход пиломатериала

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия. Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа.

У хвойных пород возможен следующий выход:

Название доски в распиленном бревне.

- Для необрезной доски и прочих необрезных материалов во время распиловки выход составит 70%. Это число полученного материала при обработке, количество отходов будет равно 30%.

- Для обрезного материала при использовании пилорам на 63, 65, 75 будет меньший выход пиломатериалов, всего в районе 45%. У ленточных пилорам выход обычно составляет до 55-60% готового материала. Если применять средства по повышению эффективности, то можно достигнуть и 70%, хотя для этого требуется большой опыт работы.

- С дисковой пилорамы можно получить пиломатериал в количестве 70-75%, хотя при использовании методов повышения эффективности вполне может быть и 80-75%. Но необходим опыт работы.

Согласно ГОСТ 8486-86, для сорта 0-3 процент выхода, не учитывая сортировку, составляет примерно 70%.

Еще 30% может оставляться на отбраковку готового материала. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

У круглого леса лиственных пород наблюдается другой процент выхода:

- У необрезного материала — 60%.

- У обрезного — до 35-40%, так как кривизна исходного леса лиственных пород обычно большая.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок. В таком случае получится выход пиломатериала увеличить примерно на 20%. Приведенный процент дается на основании данных по получению доски сорта 0-4. При сортировке сортов 0-1 процент получения пиломатериала равен 10%. Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса.

Выход пиломатериалов из круглого леса может быть различным. Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы.

dekormyhome.ru