2.13. Переработка древесных отходов | Всё о красках

Основными источниками образования древесных отходов являются лесопромышленные комплексы и деревоперерабатывающие комбинаты. Кроме того, древесные отходы образуются при санитарной рубке, в процессе ухода за зелеными насаждениями на улицах, в парках, скверах, бульварах и лесопарках.

В составе бытовых отходов, образующихся в городах, также содержится большое количество древесных отходов.

Древесные отходы используют на различные цели.

Для производства древесно-волокнистых плит (ДВП) применяют в основном отходы переработки древесины хвойных пород.

Для производства древесно-стружечных плит (ДСП) используют технологическую и дровяную древесину, кусковые отходы лесопильно-деревообрабаты-вающего и фанерного производства, стружку и др.

Технология изготовления ДСП включает следующие этапы: сортировку сырья, измельчение его в стружку или щепу, сушку измельченной древесины, смешение со связующим, формирование стружечного ковра, разделывание его на пакеты, прессование, обрезку плит, охлаждение, сортировку и последующее складирование.

Важнейшим направлением рационального использования древесины в строительной индустрии является производство различных древесных бетонов, таких, как арболит, фибролит, стружкобетон, опилкобетон, королит, костролит.

Получение экологически чистых дешевых строительных материалов, свободных от десорбирующих химических веществ типа фенолформальдегидных смол – одна из важных проблем строительного материаловедения.

Установлено, что используемые в мебельном производстве и жилищном строительстве материалы, такие, как ДСП, ДВП, получаемые с использованием фенолформальдегидных смол, выделяют свободные фенол и формальдегид в дозах, в десятки раз превышающих предельно допустимые концентрации, являются канцерогенно-опасными веществами. Поэтому необходимо разрабатывать альтернативные экологически чистые и дешевые отделочные материалы.

Одно из перспективных направлений использования древесных отходов – получение плит без использования полимерного связующего – пластитов. Пластиты можно использовать в строительстве, для устройства пола, встроенной мебели и других целей.

Технологический процесс производства пластитов состоит из подготовки, сушки и дозирования древесных частиц, формования ковра (пакета), холодной подпрессовки ковра (пакета), горячего прессования и охлаждения без снятия давления, обрезки кромок и кондиционирования (сушки) готовых плит.

Пьезотермопластики – это плитный материал, получаемый в результате обработки измельченной древесины при высоких давлениях и температуре без связующих веществ. Существует два способа изготовления: без предварительной обработки древесных отходов и с гидрообработкой их горячей водой или паром перед прессованием.

В России разработаны новые высокоэффективные методы получения экологически чистых древеснонаполненных пластмасс (ЭДНП), исходным материалом для получения которых служат древесные опилки, стружка и другие отходы растительного происхождения, а в качестве полимерного связующего – термопласты (полиэтилен, полипропилен, поливинилхлорид и др.) и их отходы. Изделия из ЭДНП обладают абсолютной экологической чистотой, высокими прочностными и эксплуатационными характеристиками, имеют низкое водопоглощение, биологически стойки (не разрушаются бактериями, грибком, термитами), хорошо поддаются механической обработке. Физико-механические и эксплуатационные показатели изделий из ЭДНП выше, чем из ДВП, ДСП, асбестовых плит, древесины. Разработанная технология получения ЭДНП позволяет использовать в композиции до 80…85 % древесных отходов. Технология переработки ЭДНП позволяет применять экструзию, прессование и литье, поэтому можно создавать изделия любой формы и конфигурации.

Из рассмотренных материалов могут быть получены ограждающие строительные конструкции и отделочные материалы, в том числе отделочная и мебельная доска, плинтусы, наличники, подоконные плиты, внутренние перегородки зданий, витражи, двери внутренние и наружные, элементы устройства пола и потолка и др.

Отходы от переработки древесины можно применять при производстве технического углерода, используемого как сорбент при водоподготовке, а также в нефтегазодобывающей промышленности.

В начале 60-х гг. был разработан и широко внедрен способ производства из древесной зелени витаминной муки для обогащения комбикормов каротином.

Хвойная хлорофиллокаротиновая паста – это лечебный препарат, включающий жирорастворимые витамины и антимикробные вещества хвои. Способ получения пасты заключается в экстракции смолистых веществ из хвои путем обработки их водным раствором щелочи.

Значительную долю переработки хвойной древесной зелени как в России, так и за рубежом, составляет производство эфирных масел.

Из сосновых пней можно производить канифоль, скипидар, древесную смолу, сосновые масла.

Древесная мука представляет собой продукт сухого измельчения древесины. Ее используют как наполнитель, фильтрующий материал и поглотитель в различных отраслях промышленности. Древесную муку можно изготовлять из древесины хвойных, лиственных пород и их смеси.

Зеленую массу применяют при производстве репелентов садовых вредителей, против грызунов и зайцев в садах и питомниках.

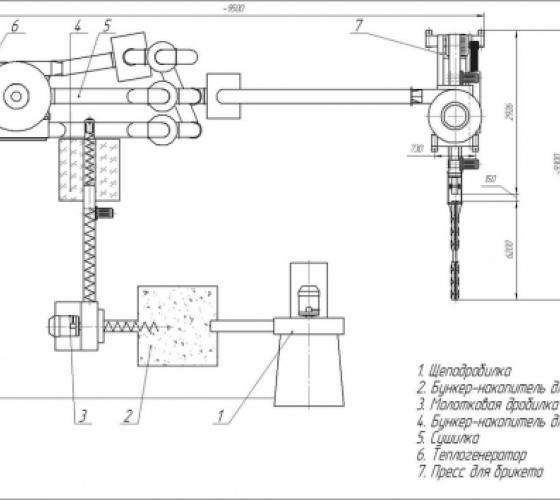

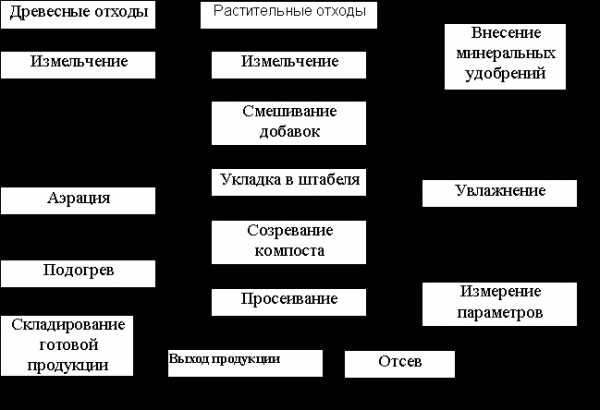

Один из простых и доступных методов переработки древесно-растительных отходов – метод компостирования их в штабелях на площадке (полевой метод). Полевое компостирование в штабелях проводят в естественных условиях на специально отведенных площадках, размеры и технологическое оборудование которых оделяются составом и объемом отходов, подлежащих переработке. Схема технологического процесса переработки древесно-растительных отходов компостированием в штабелях на открытой площадке показана на рис. 2.19.

vseokraskah.net

Рациональная переработка древесных отходов

Подведены итоги долгосрочных исследований российских учёных по комплексной переработке древесных отходов, которые позволят повысить рентабельность производства деревообрабатывающей промышленности. Основное внимание сконцентрировано на схемах паровой отгонки эфирного масла и утилизации отходов с получением разнообразной товарной продукции.

Состояние дел по переработке древесных отходов в России.

Из тех способов переработки отходов древесины, которые сейчас известны, в России используется только половина, а в Сибири — третья часть. На что приходятся основные потери в процессе переработки? На лесосечные отходы, отходы деревообработки, отходы лесопиления. Это говорит о плачевном состоянии отрасли. С каждым годом количество древесных отходов растёт. В частности, масса древесной зелени составляет 3 млрд. т., из которой 1,5-2 млн. т. могли бы использоваться. Существует несколько достаточно эффективных схем переработки древесного сырья. Но современными лесными хозяйствами они используются недостаточно. Почему?

Во-первых, это требует больших капиталовложений.

Во-вторых, квалифицированных кадров.

В-третьих, сложного оборудования.

Гораздо проще производить продукцию без крупных денежных вложений, используя достаточно простые средства. И это, несмотря на то, что современные технологии дают ощутимый экономический эффект.

Примером такого малозатратного и экономически неэффективного производства может служить отгонка эфирного пихтового масла. Эта технология заключается в том, что бы паром выделить летучие терпеноиды, конденсировать водомасляный поток и разделить его органическую и водную фазы. Но, к сожалению, единственным продуктом этого производства у нас пока остаётся пихтовое масло. Жидкие отходы сбрасываются в водоёмы, а твёрдые – складируются. Как результат: засорение природной среды, уничтожение флоры и фауны.

Пути рациональной переработки древесины в России.

В настоящее время в России, перерабатывая древесную зелень и кору пихты, производят только пихтовое и коровое масло. Хотя представляется очевидной экономическая выгода от производства эфирного масла из древесной зелени и коры кедра и сосны.

Было бы оправданным и многократное потребление флорентинной воды, что в 10-15 раз снижает использование свежей и сброс сточных вод, значительно уменьшает энергозатраты. Но в то же время увеличивается выход и качество эфирного масла.

Повысить рентабельность можно также, прибегнув к утилизации вторичных отходов. Что в данном направлении можно сделать? Например, изготавливать из кубового остатка хвойный экстракт и кормовую муку. По подсчётам учёных, только изготовление данных продуктов увеличивает стоимость продукции на выходе в 2 раза.

Экономически выгодным представляется продажа флорентинной воды, которая оказывает антимикробное действие, и что удивительно, противотуберкулёзное, и на человека, и на животных.

Кубовый остаток, который скапливается на дне перегонных аппаратов, тоже обладает полезными свойствами: при длительном кипячении в нём образуются биологически активные вещества – витамины, провитамины, каротины, хлорофиллы, органические кислоты и др. Этот остаток можно использовать в качестве хвойного экстракта для лечебных ванн или как кормовую добавку для животных. Опытным путём доказано, что добавка экстракта пихтовой зелени в корм сельскохозяйственной птицы в количестве 0,4 % увеличивает вес птицы на 10 %.

Если древесные твёрдые отходы подвергнуть гидротермообработке, то в них увеличивается содержание углеводов. И это приближает их состав к характеристикам люцернового сена. Мука из этих отходов может стать заменой грубых кормов для животных.

Можно также использовать твёрдые отходы в качестве топлива для котельных, субстрата для выращивания белковой массы. Они могут служить сырьём для активных углей.

Древесные отходы могут перерабатываться в компост, складироваться или сжигаться. Но сжигание не даёт достаточного количества качественного пара, складирование приведёт к дополнительным бесполезным затратам. Выращивание грибов требует и времени, и больших площадей, и определённой температуры и влажности.

Малозатратные способы переработки древесных отходов.

Малобюджетным будет использование древесных отходов для изготовления удобрений путём компостирования. Затраты в данном случае состоят в том, что бы заложить траншеи и оборудовать их.

Гидротермообработка сырья обеспечивает ускорение процесса образования субстрата для микроорганизмов. Процесс образования субстрата будет происходить быстрее, если из древесных отходов убрать смолы, дубильные вещества, воск. Такой компост способен значительно улучшить состояние достаточно минерализированных и тяжёлых суглинистых почв. Вследствие этих процессов существенно повышается количество азота в почве, улучшается её потенциал. Иногда древесные отходы вносят без предварительной обработки, но это вызывает азотное голодание растений, хотя и обогащает почву гумусом, улучшает её структуру.

И ещё один результат такого воздействия — снижение кислотности почвы. Такие почвы становятся более влажными и рыхлыми. Внесение коры, опилок делает почву комковатой, улучшает её структуру.

Но есть и обратная сторона этих процессов: ускоренная деструкция увеличивает потребность микроорганизмов в азоте. Чтобы ускорить процессы разложения древесных отходов, необходимо внесение разнообразных минеральных веществ, азота (в виде аммиачной воды и карбида). Конечно, такого же эффекта можно достичь и при использовании отходов животноводства. Важно также следить за влажностью компостируемой массы, насыщением её кислородом, т.к. без этого невозможна деятельность аэробных микроорганизмов.

Переработка древесных отходов важна также с экологической и социальной точки зрения. Загрязняя окружающую среду, предприятия платят штрафы. Складирование твёрдых отходов вынуждает прибегать к их транспортировке, а это – дополнительные расходы. Накапливающиеся твёрдые отходы создают опасную пожарную ситуацию. Использование всех составляющих переработки древесных отходов также даёт возможность создавать новые рабочие места, что очень важно.

stanwood.ru

Переработка отходов деревообработки

Переработка кусковых отходов

Во многих случаях кусковые древесные отходы можно использовать, в качестве технологического сырья, на других предприятиях. Но возникает одна проблема: вывозить кусковые древесные отходы (особенно крупные) за пределы предприятия даже на маленькие расстояния нецелесообразно и не выгодно в связи с большой трудностью погрузочно-разгрузочных и складских работ, сложностью их механизации, малой степенью использования грузоподъемности подвижного состава. В связи с этим более целесообразно будет перерабатывать кусковые древесные отходы в технологическую щепу на месте и направлять эту технологическую щепу на соответствующие специализированные предприятия для использования в качестве исходного сырья.

Кусковые древесные отходы необходимо перерабатывать в щепу при использовании ее не только в качестве технологического сырья, но и в качестве заводского топлива(биотопливо). На практике было доказано, что наиболее интенсивно и эффективно сгорают отходы, имеющие размер от 20 до 100 мм, т.е. щепа; эффективное сжигание больших древесных отходов не может быть достигнуто, потому что невозможно создать в топке достаточно плотный слой. Таким образом, продуктом первичной переработки кусковых древесных отходов является технологическая щепа. В зависимости от целевого назначения и предъявляемых требований щепу подразделяют на технологическую и топливную.

Основное оборудование для изготовления технологической щепы – это рубительные машины. В зависимости от вида и размеров перерабатываемого сырья, требований к качеству щепы используют рубительные машины различного конструктивногоприменения.

Для удобства привязки в технологическом потоке и достижения оптимальных условий измельчения отходов лесопиления с учетом особенностей каждого предприятия выпускают машины левого и правого исполнения, с горизонтальным и наклонным загрузочным патроном, нижним, верхним и боковым удалением щепы.

Выбор модели рубительной машины главным образом зависит от объемов и параметров отходов, технологии их переработки, условий привязки машины в технологическом потоке. Характеристики отходов определяют требования к расположению патрона и проходному сечению его, количество отходов в сочетании с технологией их переработки — к производительности рубительных машин.

Основной тип машин для сортировки технологической щепы на лесопильно-деревообрабатывающих предприятиях — это сортировка гирационного типа (с круговым движением короба с ситами в горизонтальной плоскости). До 1990 г. выпускали в серийное производство напольные сортировки щепы СЩ-120М, СЩ-1М, СЩМ-60. С 1990 г. их заменили подвесными сортировками щепы с быстросъемными ситами СЩ-70, СЩ-140, СЩ-200.

Для дробления либо рубки кусковых отходов в составе деревообрабатывающего предприятия требуется организация рубильной станции в составе сеператора и рубительной машины независимо от того, существует ли дробилка для переработки бросовых кусковых отходов на топливо.

Брикетирование сыпучих отходов

Брикет — это сыпучее вещество, преобразованное в плотные куски. Брикетирование сыпучей древесины осуществляется методом прессования со связующими или без них. Более широко применяется брикетирование без связующих. Сыпучая древесина, занимающая большое пространство, после брикетирования уменьшается в объеме в 3 раза, становится транспортабельной и удобной в обращении. Насыпная масса опилок составляет 155-210 кг/м3, а насыпная масса брикетов из них при влажности 16% — 465 кг/м3.

Брикетирование сыпучих отходов увеличивает теплотворную способность стружки и опилок. Брикеты используются в качестве промышленного топлива и для снабжения местного населения твердым топливом.

Теплотворная способность хвойной древесины влажностью 36% при брикетировании составляет 2550 ккал/кг, влажностью 21-23%-3350 ккал/кг, опилок и стружки при 16%-ной влажности — 3650 ккал/кг, опилок при 14%-ной влажности — 3900 ккал/кг.

Брикетирование опилок увеличивает производительность варочных котлов в гидролизном производстве при загрузке этих котлов не опилками, а опилочными брикетами. Брикетирование опилок эффективно при их транспортировании, так как повышается емкость транспортных средств и облегчаются погрузочно-разгрузочные операции.

Для брикетирования щепы требуются наиболее мощные прессы, чем для брикетирования опилок. Не считая того, что при прочих равных условиях из опилок получается более прочный брикет с временным сопротивлением на изгиб до 21 кгс/см2, чем из щепы, когда временное сопротивление на изгиб не превышает 8 кгс/см3.

Фактически брикетированию подвергают только опилки. При необходимости брикетирования более крупных кусков сыпучей древесины щепу, стружку предварительно измельчают до крупности опилок. Для брикетирования опилок требуется давление 850-1450 кгс/см2. Влажность опилок перед брикетированием должна быть не выше 13-16% и не ниже 9-10%.

ПОХОЖИЕ СТАТЬИ:

www.technologywood.ru

Переработка древесных отходов | MINING24.ru

Переработка древесных отходов – это рациональное решение любого производства, связанного с древесными материалами. Таким образом предприятие может преобразовать свои расходы и убытки в получение дополнительной прибыли.

В целом по России, при существующих способах переработки древесных отходов, полезно используется около половины, а в сибирском регионе 1/3 часть биомассы дерева. Основные потери приходятся на лесосечные отходы (древесную зелень), отходы деревообработки (кору), отходы лесопиления (опилки и стружки). Прирост древесных отходов в стране чрезвычайно велик, только масса древесной зелени древостоев оценивается в 3 млрд. т (30 млн. т экономически доступны).

Классификация древесных отходов.

- Древесина, собранная после вырубки лесонасаждений, непригодная для применения в промышленности в качестве сырья.

- Остатки древесины, полученные после лесозаготовительного производства (корневища, щепа, ветки и т. п.).

- Отходы деревообрабатывающей промышленности (опилки, щепа, «горбыль»).

- Строительные отходы, старые деревянные изделия и детали.

Технологии переработки древесных отходов имеют две основные группы:

1. Химические. Переработка отходов древесины заключается в процессе воздействия различными химическими соединениями. В качестве сырья широко используются отходы лиственных пород дерева. Эти процессы довольно сложные и проходят только под руководством высококвалифицированных специалистов.

Химической обработкой занимаются такие основные производства:

2. Механические. Принципом таких методов переработки является изменение размера и объема древесины с помощью различного оборудования. Основные методы: резание, пиление, лущение, фрезерование, строгание. Оборудование для механической переработки древесных отходов выбирается в зависимости от объемов производства, исходного материала и желаемого конечного продукта.

В каждых направлениях производствах разного объема применяются следующее оборудование для переработки древесины:

- Шредеры промышленные (шредер для древесины). Универсален в плане допустимого исходного материала, которым могут выступать короткомерные стволы, доски, отходы фанеры. деревянные ящики, паллеты даже с наличием гвоздей и других железных деталей. Способны измельчать отходы до минимальной фракции 15 мм, которые потом можно использовать для последующей переработки как топливную и технологическую щепу.

Преимущества:

- Большой накопительный бункер, загрузка в который может выполняться вручную и с помощью специального ковша;

- Высокая производительность, которая у разных моделей колеблется от 100 кг/час до 5000 кг/час. Уровень производительности напрямую связан перерабатывающим материалом, формой отходов и размером фильтрующей сетки.

- Автоматическая система от перезагрузки;

- Низкий уровень износа ножей;

- Низкий уровень шума, пыли;

- Невысокие эксплуатационные затраты.

- Тихоходный измельчитель древесных отходов. С его помощью измельчают древесину до фракции 8–10 мм. Сочетает в себе новые технические решения, хорошую производительность и долговечность в эксплуатации.

- Брикетированный пресс. Оборудование для переработки древесины обладает широким функционалом, но нацелен пресс на изготовление древесных брикетов без связующих материалов. Эти брикеты используются для топок и каминов. Комплексная линия брикетирования состоит из нескольких элементов: шнековая подача, сито, сушильная камера, шнековая подача в брикетер, брикетирующий пресс, дробилка отходов.

Основные технологические этапы линии брикетирования:

- Измельченные древесные отходы насыпаются под крышу;

- Сырой материал попадает в ротационный сортировщик с ленточного транспортера, а после перемещаются в приемочный бункер барабанной сушилки;

- Часть исходного материала попадает на приемный транспортер отопительного котла;

- Высушенный материал поступает в бункер брикетирующего пресса;

- Готовые брикеты по трубопроводу поступают на участок упаковки;

- Упаковочный полуавтомат складывает брикеты в пакеты.

Древесные брикеты пользуются широким спросом по причинам: высокая теплоемкость, небольшое количество пепла, экономия пространства при хранении, универсальность для использования в котлах разного типа, экологическая чистота во время сгорания.

- Горизонтальные шредеры для древесины. Их конструкция имеет затягивающие валки, а материал на измельчение подается с помощью виброконвейера. Они перерабатывают короткие и длинномерные отходы.

- Силосы рекомендованы для передвижения, хранения и разгрузки всех видов отходов. Благодаря своей модульной конструкции очень удобные в монтаже, могут фиксироваться на бетонный фундамент и крепиться с помощью стальных подпорок.

Различная переработка древесных отходов может быть не только эффективным вспомогательным производством деревообрабатывающих предприятий, но и основной деятельностью. Как уже писалось ранее, в России сейчас эта ниша рынка не заполнена, только 50% всех полученных отходов подвергаются последующей переработке. Поэтому приобретя станок для измельчения древесины, либо другое оборудование для утилизации древесных отходов, можно неплохо заработать. Дробилка для измельчения древесины может быть и небольших размеров для частного использования. Например, дробилка древесных отходов МРД 30 предназначенная для измельчения древесины при небольших размерах имеет неплохие характеристики. Разработчики создали машину, которая в одном корпусе рубит и дробит дерево в мелкую фракцию, готовую для брикетирования и гранулирования. Выходная производительность до 800 кг/час. Мощность двигателя 30 кВт. Размеры горловины 155мм на 155мм. Фракция на выходе 0.5-3мм. Количество ножей на диске 2 шт. Количество молотков 44.

mining24.ru

Использование отходов лесопильного производства — Технология деревообрабатывающего производства

Использование отходов лесопильного производства

Категория:

Технология деревообрабатывающего производства

Использование отходов лесопильного производства

Объемы и направления использования отходов. В лесопилении при выработке пиломатериалов неизбежно получаются отходы древесины. Под отходами в производстве понимается та часть сырья, которая не попадает в основную продукцию. Величина отходов зависит от способов раскроя бревен, назначения и степени обрезки пиломатериалов, толщины пил и соблюдения технологии.

От объема распиливаемого сырья отходит в горбыли 6… 10%, в рейки — 10… 15, в концы досок — 2 … 4, в опилки — 10… 12, на вырезку брака — 2…3%. В раскройных цехах при раскрое досок на заготовки получается 7… 10% опилок и 10.., 25% обрезков (вырезки брака и некратные остатки) от объема раскраиваемых пиломатериалов, в строгальных цехах — 12… 20% стружки от объема поступающих пиломатериалов.

Чтобы снизить себестоимость основной продукции из древесины, необходимо добиваться уменьшения отходов в основном производстве и максимально использовать получающиеся отходы на другие виды продукции, т. е. стремиться к более полному и полезному использованию древесины.

В настоящее время в результате переработки отходов лесопиления получают целлюлозу, бумагу, картон, спирты, фурфурол, кормовые дрожжи, глицерин, фенолы, смолу, сажу, уголь, ацетон, витамины, вазелин, лаки, уксусную кислоту, древесноволокнистые, древесностружечные и фибролитовые плиты, арболит, канифоль, скипидар, древесную муку и многие другие ценные продукты.

В технологических процессах производства большинства указанных продуктов древесину измельчают до нужных фракций. Для этого кусковые отходы лесопиления (горбыли, рейки и обрезки досок) перерабатывают в технологическую щепу, которую можно отнести к сопутствующей продукции лесопильного производства.

Объем кусковых отходов, пригодных для выработки технологической щепы, зависит от мощности лесопильного завода или цеха, размеров распиливаемого сырья и назначения пилопродукции. В среднем четырехрамный лесопильный завод с годовым объемом распиловки 240 тыс. м3 сырья получает около 35 тыс. м3 кусковых отходов, восьмирамный лесопильный завод с объемом распиловки 480 тыс. м3 — около 70 тыс. м3 кусковых отходов.

Крупные кусковые отходы можно переработать на обапол и мелкую пилопродукцию, которые будут добавлением к полезному выходу основной пилопродукции.

Мягкие отходы (опилки и стружка) находят широкое использование для хозяйственных и промышленных целей. Опилками чистят и полируют мелкие металлические и проволочные изделия, алюминиевую посуду, листовой алюминий, меха, кожи. Их применяют при производстве пористого кирпича. Опилки и стружка — хороший поглотитель жидкости при уборке мест общего пользования (метро, вокзалы, базары). В смеси со щепой опилки используют для варки целлюлозы и в гидролизном производстве для изготовления спирта и кормовых дрожжей. Путем размола опилок на специальных мельницах получают древесную муку, применяемую в производстве пластических масс, взрывчатых веществ, линолеума.

Кора может быть использована для приготовления органических удобрений или в качестве наполнителя строительного плитного материала—каролита.

Если по местным условиям отходы лесопильного производства нельзя использовать как технологическое сырье, они используются как топливо. Для этого крупные отходы дробят в щепу и сжигают в смеси с опилками и стружкой. Кора тоже может быть сожжена в котельной предприятия.

Производство технологической щепы. В зависимости от назначения технологической щепы к ней предъявляют определенные качественные и размерные требования, регламентируемые ГОСТ 15815—70. Особенно высокие требования предъявляют к щепе в отношении наличия каких-либо примесей: кора, гниль, обугленные частицы, металлические включения, песок.

Допустимый процент засоренности щепы корой различен в зависимости от ее назначения. Щепа, идущая на варку целлюлозы, не должна иметь коры. В щепе для гидролизного производства, производства древесноволокнистых и древесностружечных плит, в зависимости от ее сортности, допускается 10… 15% коры. В щепе для производства специальных высококачественных древесноволокнистых плит содержание коры допускается в пределах 3%. Чтобы обеспечить указанные требования, необходимо перерабатывать на щепу окоренные кусковые отходы древесины. Чистота окорки бревен зависит от назначения щепы.

Допускаемый показатель примеси гнили в щепе в зависимости от назначения и сортности последней составляет 0,1…5%. Обугленные частицы и металлические включения в щепе для всех видов производства не допускаются.

Один из важных факторов, определяющих качество технологической щепы, — однородность щепы по длине и толщине. Срезы щепы должны быть чистыми, гладкими и без обмятых кромок. Особенно высокие требования к чистоте срезов щепы предъявляют целлюлозно-бумажные и гидролизные предприятия. От чистоты срезов зависят выход и механические свойства целлюлозы, а также продолжительность варки древесины.

Измельчают кусковые отходы на щепу на рубительных машинах, которые по форме ротора делятся на барабанные и дисковые.

Режущие кромки ножей в барабанных рубительных машинах описывают поверхность вращения. Угол перерезания волокон древесины (угол среза на щепе) непрерывно изменяется, что приводит к образованию’ неоднородной по фракционному составу щепы и к повреждению волокон на ее торцовых срезах. Барабанные руби-тельные машины при переработке отходов дают щепу низкого качества, пригодную для гидролизного производства или на топливо.

В дисковых рубительных машинах режущие кромки ножей движутся в плоскости, расположенной под постоянным углом к направлению подачи перерабатываемой древесины. Угол среза щепы при этом постоянный. Поверхность диска между ножами плоская или геликоидальная (винтовая). В соответствии с этим различают рубительные машины с плоским и геликоидальным диском. Постоянную по длине щепу получают в машинах с геликоидальным диском.

Сортируют щепу по размерам на установках вибрационного или гирационного типа. Наиболее приемлемыми для лесопильного производства являются гирационные сортировочные установки СЩ-1М и СЩ-120. Основа установок — три сита, расположенные последовательно по вертикали. Они имеют различный размер отверстий. На верхнем сите остаются крупные куски древесины, на среднем и нижнем — кондиционная щепа двух размерных фракций. Опилки и мелочь проскакивают через все сита и собираются в поддоне под нижним ситом. Крупная щепа отдельным конвейером направляется на повторное дробление; кондиционная щепа — в бункерную галерею для отгрузки потребителям; мелочь и опилки—в бункера для опилок.

Участки производства щепы могут располагаться непосредственно в нижнем этаже лесопильного цеха или в отдельном помещении (цехе). В ряде случаев в отдельном помещении устанавливают только сортирующее и доизмельчающее оборудование, а ру-бительные машины остаются в лесопильном цехе.

Выработка обапола и мелкой пилопродукции. Крупные горбыли и рейки перерабатывают на обапол и мелкую пилопродукцию. Пригодные для этих целей горбыли (деловые) составляют около 60% всех горбылей. Простейшая продукция, изготовляемая из соснового и елового горбыля, — обапол. Обапол в большом количестве используется горнодобывающей промышленностью для крепления шахтных выработок. Он может быть горбыльным, если одна из его сторон полностью сохраняет форму поверхности бревна, или дощатым, если с горбыля снята часть горба не менее чем на половине длины.

Ширина обапола в тонком конце 90… 200 мм, толщина в тонком конце 15… 30 мм, в толстом — не более двойной толщины в тонком. Длина обапола 0,9… 2,7 м. Обапол должен быть окорен, без сквозных трещин, червоточины и гнилых сучков. При переработке всех деловых горбылей на обапол выход последних составляет 4…5% объема распиленного сырья.

Технология выработки обапола из горбыля довольно проста. Осуществляют только одну операцию — торцовку на балансирных или маятниковых станках.

Крупные отходы лесопиления можно перерабатывать также на мелкую пилопродукцию — тарную дощечку, штакетник, штукатурную и кровельную дрань, наметельники и другие изделия широкого потребления.

Выход мелкой пилопродукции из горбылей и реек составляет до 3% объема сырья. Толстые горбыли могут быть использованы в качестве сырья для производства древесной стружки, применяемой в основном для упаковки изделий.

Читать далее:

Значение и сущность сушки древесины

Статьи по теме:

pereosnastka.ru

Утилизация отходов древесины, оборудование для переработки древесных отходов, опилок, стружки

Утилизировать древесные отходы путём сжигания и захоронения — распространённая, но, далеко не самая эффективная практика. Да, древесина разлагается быстрее, например, чем пластик, хорошо горит, однако, у этого мусора есть большой потенциал для последующего использования.

Переработанная древесина имеет различное применение. В зависимости от видов ее переработки, из древесины получается:

- скипидар, уголь и уксусная кислота, если она была переработана химическим способом – путем гидролиза;

- при механической обработке дерева, образуется щепа, из которой получается строительный материал – ДСП. Древесные гранулы и брикеты для отопления, тоже являются результатом такой переработки.

Механический процесс более простой и требует меньших затрат.

Измельчитель-шредер с погр. BEAR CAT SC5720B +ПСМ. Мобилен, высокая производительность.

К основному оборудованию по переработке древесных отходов, относятся разного вида измельчители:

- Шредеры способны измельчать отходы в независимости от их исходных размеров. Горизонтальные, предназначены для переработки мелких отходов, а вертикальные — для более крупных. Острота режущих ножей шредера, значительно влияет на качество и скорость процесса измельчения.

- Тихоходные измельчители являются менее скоростным, но не менее надежными при этом, и часто употребляемыми на производстве.

- Брикетировочный пресс, производит брикеты для топлива. В дальнейшем, продукт их сгорания, является отличным элементом для удобрения. Отличительной характеристикой такого пресса, является возможность работы с разного вида сырьем, будь то древесина или бумага.

- Силосы, необходимы в больших цехах, так как обеспечивают хранение и транспортировку материала.

Полезно: способы утилизации мусора.

К дополнительному оборудованию относятся деревообрабатывающие станки:

- Строгальный станок, который снимает с обеих сторон древесины поверхность, таким образом, подготавливая ее к следующему процессу обработки.

- Фрезерные станки, используются для дополнительной работы по дереву. После обработки дерева на таком станке, образуется стружка, которая является еще одним материалом для обработки.

- Лущильные станки не производят стружки в процессе своей работы, но благодаря им, производится шпон.

- Окорочные станки применяются для снятия коры с древесины, в два этапа: легкий и более глубокий процесс очистки дерева.

На заводах, которые занимаются переработкой дерева, производится: древесный уголь, брикеты, а так же производится переработка древесных отходов в газ.

Утилизация и переработка опилок, щепы

Многие предприятия просто сжигают опилки, хотя есть другой более рациональный способ. Из опилок и щепы можно изготавливать топливные брикеты. По энерговыделению они сопоставимы с дровами.

Есть несколько способов переработки опилок.

Для переработки опила в топливные брикеты применяются линии шнекового прессования. Они работают на природном газе и дизельном топливе и электричестве.

Популярностью пользуется метод при использовании пресса. Этот метод обладает хорошей производительностью и малыми габаритными размерами оборудования.

Прессование проходит без добавления клея. Преимущество этого в том, что последующее сжигание брикета проходит без выброса в атмосферу ядовитых химических веществ.

Автоматический пресс для опилок и стружек. Стационарный, высокопроизводительный и автоматизированный. Намного эффективнее и производительнее кустарных ручных прессов.

В частных и коммунальных хозяйствах используют специальное оборудование для дробления веток деревьев, которое прицепляется к трактору или машине через специальный вал. Производительность такого устройства достигает примерно 6 куб метров в час. Прямо на месте осуществляется и прессование опилок. Таким способом получается экологически чистый и готовый к последующему применению продукт.

Есть еще способ использования опила в качестве удобрения для почвы. Так же опил и стружку используют и в качестве сырья для изготовления строительных материалов, и в химическом производстве для изготовления технических жидкостей, спиртов, растворителей и других материалов.

Зачастую в опилки и щепу перерабатываются прочие древесных отходы (например, мебель) для последующей переработки.

Весьма популярным способом переработки древесины является производство угля в специальных углевыжегательных печах.

Линия переработки древесины

Экологичный подход к потребляемым природным ресурсам предусматривает возможность их повторной переработки. Немалую часть в сегменте рециклинга занимает переработка древесины. Этот процесс может осуществляться несколькими способами: химическим, механическим, механико-химическим. Выбор технологического метода будет зависеть от планируемого конечного продукта такой переработки.

- Механическое изменение первоначального вида древесины происходит способом ее измельчения, распиливания, фрезерования, точения, раскалывания, лущения, сверления или строгания. Результатом переработки являются пиломатериалы или волокнистые полуфабрикаты. Если древесные волокна прессовать под большим давлением, то результатом станет производство пеллет -топливных гранул, обладающих предельной энергоконцентрацией.

- Сочетание механического изменения с химическим дает однородный продукт из древесины – стружку, дробленку и шпон, из которых впоследствии изготавливается модифицированная древесина. Промежуточный древесный продукт (полученный механическим путем) посредством синтетического связующего ингредиента под действие давления и определенной температуры подвергается полимеризации. Таким образом производится фанера, ДСП, ДВП, OSB.

- Сугубо химический способ переработки щелочью или кислотой применяется для получения из древесины камеди, растворителей, дубителей, канифоли, составляющих наполнителей для лаков, битумов а также в качестве сырья в производстве бумаги.

Выбор специализированного оборудования, задействованного в многовариантных линиях переработки древесины, огромен. Поэтому комплектацию мощностей следует осуществлять в соответствии с планируемым конечным результатом.

Особо хочется привлечь внимание к производству древесной щепы, или «строительного камня» будущего (как ее иначе называют). Являясь основой комплексного безотходного использования лесных ресурсов, она открывает новые возможности в повторной переработке и утилизации любого вида древесины.

Линия переработки древесины в щепу – наиболее востребованна в этом сегменте производства.

Ввиду своей мобильности и компактности такая установка может использоваться на всех стадиях заготовки и обработки древесины (начиная с измельчения непосредственно на лесных вырубках и заканчивая переработкой отходов больших деревообрабатывающих комплексов).

Переработка тонкомера, брёвен, горбыля.

kudavlozitdengi.adne.info

Отходы деревообработки и их утилизация

Отходы деревообработки и лесопиления относятся к отходам 5 класса и в соответствии с законом N 89-ФЗ «Об отходах производства и потребления» отходы деревообработки следует хранить и утилизировать таким образом, чтобы не было вредного воздействия на окружающую среду.

Отходы деревообработки и лесопиления – это остатки древесины, получившиеся в процессе валки и обработки леса. К ним относятся:

• кора;

• опилки;

• сучки;

• ветки;

• горбыль;

• щепки;

• древесная пыль;

• обрезки;

• стружка и пр.

В России такие отходы могут сжигаться в качестве мусора, выбрасываться или просто валяться на территории деревообрабатывающего предприятия, как это видно на фото со спутника. Если уж мы нашли, то надзорные органы точно найдут с помощью беспилотников.

В процессе неправильного хранения отходы деревообработки начинают гнить и выделять в почву вредные вещества, которые впоследствии попадают в водные ресурсы. Исправить такие последствия очень сложно и практически невозможно, поэтому экологи проводят проверки на предприятиях деревообработки и за хранение, не соответствующее требованиям, применяют штрафные санкции или даже могут приостановить производственную деятельность, что влечет за собой нежелательные убытки!

Штрафы платить никому не хочется, поэтому гораздо выгоднее соблюдать все правила хранения и утилизации отходов деревообработки. Но на все эти мероприятия требуются дополнительные средства и высвобождение площадей, либо обратиться в официальную организацию. А это владельцам деревообрабатывающих предприятий совсем не нравится из-за дополнительных затрат «в никуда» и чаще всего это происходит так, как показано на фото, а это очень интересует прокуратуру

В связи с этим, гораздо выгоднее отходы деревообработки пустить в дело. Помимо этого площади, которые высвобождаются и «замораживаются» для хранения, используются не только на пользу экологии, но и направлены на получение прибыли, вместо убытка.

Как показывает практика, очень выгодно обустроить линию по производству пеллет, которая окупается быстро и с минимальными вложениями.

Линия по производству пеллет

Пеллеты – биологическое топливо, получившее такое название вследствие минимального выделения углерода при сгорании. При таком отличном показателе и теплоотдача у пеллет очень высокая, в сравнении с дровами, к которым большинство населения так привыкло.

Плюсом ко всему прочему и сохраняются лесные ресурсы, которые не безграничны и имеют свойство заканчиваться, а отопление, особенно в регионах с холодным климатом, требуется постоянно. Лес не успевает вырастать и поэтому люди, заботящиеся об экологии, выбирают биотопливо.

Это понимают уже большинство деревообработчиков, и они обустраивают линии по производству пеллет, получая доход от переработки отходов своей деятельности.

Что выгодно для деревообработчиков при покупке линии по производству пеллет:

• во-первых – дополнительный доход;

• во-вторых – законная утилизация отходов деревообработки;

• в-третьих – выгодное использование территории;

• в-четвёртых – ни один эколог не придерётся;

• в-пятых – не нужно беспокоиться о штрафных санкциях;

• в-шестых – нет затрат на адвокатов и судебные издержки;

• в-седьмых – голова не болит и спокойно отдыхается!

Кроме всех вышеперечисленных плюсов, спокойно можно нанять работников без специального профессионального образования, а обучить их работе на оборудовании помогут наши специалисты.

Специалисты ООО НПО «Механика — Транс» разрабатывают и конструируют оборудование для линий по производству пеллет с учетом выделенных площадей и особенностей предприятия деревообработки. При этом обязательно учитываются объемы деревообработки и объем получаемых отходов!

Наши профессионалы работают не только над обустройством линий, но и целых заводов по производству пеллет свыше 5 тонн в час. Мы разработали полноценные линии и заводы по производству, которые приносят только прибыль и, с увеличением объемов деревообработки, модернизируем, реконструируем и совершенствуем производство пеллет, что также выгодно и для нас и для Вас.

ООО НПО «Механика — Транс» выполняет всю работу по обустройству производства пеллет, начиная от чертежей и заканчивая запуском производства, а Вам остается только осматривать производство и подгонять своих работников в процессе этого производства.

mechtrans.ru