Котёл твердотопливный Мимакс Титан КСТ-20, заказать недорого с доставкой, низкая цена.

Комплектация – котел, козырек, заслонка-отбойник, колосник, ящик зольника, дверца растопочная, дверца загрузочная, винт регулировки подачи воздуха, съемная опора колосника, шибер поворотный, термометр, руководство по эксплуатации.

Мимакс КСТ-20 Титан – твердотопливный стальной котёл российского производства, предназначен для отопления жилых домов, зданий административно-бытового назначения, оборудованных системами водяного отопления с естественной или принудительной циркуляцией. Особая конструкция котла позволяет использовать больше выделенного топливом тепла, за счет увеличенной топочной камеры и площади теплосъема трубного теплообменника. Титан отлично работает на буром, каменном угле, антраците, коксе, брикетах и дровах. Не требует подключения к электрической сети. Внешнее покрытие котла – долговечная порошковая эмаль фирмы Jotun (Чехия). Стальной теплообменник представляет собой цельносварную конструкцию из высококачественной 4 мм стали и обработан антикоррозийной эмалью. Топочная камера изготовлена из углеродистой конструкционной стали, устойчивой к коррозии. Универсальное подсоединение к системе отопления слева или справа облегчает монтаж и эксплуатацию. Возможна (опция) комплектация ТЭНами, которые в ночное время (или во время отсутствия пользователя) позволяют поддерживать температуру в помещении без непрерывного контроля. Котел экономичен и обладает высоким КПД, способен работать более 12 часов без дозагрузки топлива с поддержкой стабильной температуры. Адаптирован к условиям работы на жёсткой воде. Сертифицирован в соответствии с российскими стандартами. Срок службы котла 15 лет.

Стальной теплообменник представляет собой цельносварную конструкцию из высококачественной 4 мм стали и обработан антикоррозийной эмалью. Топочная камера изготовлена из углеродистой конструкционной стали, устойчивой к коррозии. Универсальное подсоединение к системе отопления слева или справа облегчает монтаж и эксплуатацию. Возможна (опция) комплектация ТЭНами, которые в ночное время (или во время отсутствия пользователя) позволяют поддерживать температуру в помещении без непрерывного контроля. Котел экономичен и обладает высоким КПД, способен работать более 12 часов без дозагрузки топлива с поддержкой стабильной температуры. Адаптирован к условиям работы на жёсткой воде. Сертифицирован в соответствии с российскими стандартами. Срок службы котла 15 лет.

Мимакс – российский производитель бытовых котлов и газогорелочных устройств. Свою производственную деятельность предприятие начинало в 2002 году с выпуска автоматических газогорелочных устройств собственной разработки.

Описание товара основано на информации сайта производителя. Комплект поставки, характеристики и внешний вид могут быть изменены производителем МИМАКС без предварительного уведомления.

Котел отопительный Термофор Титан 20

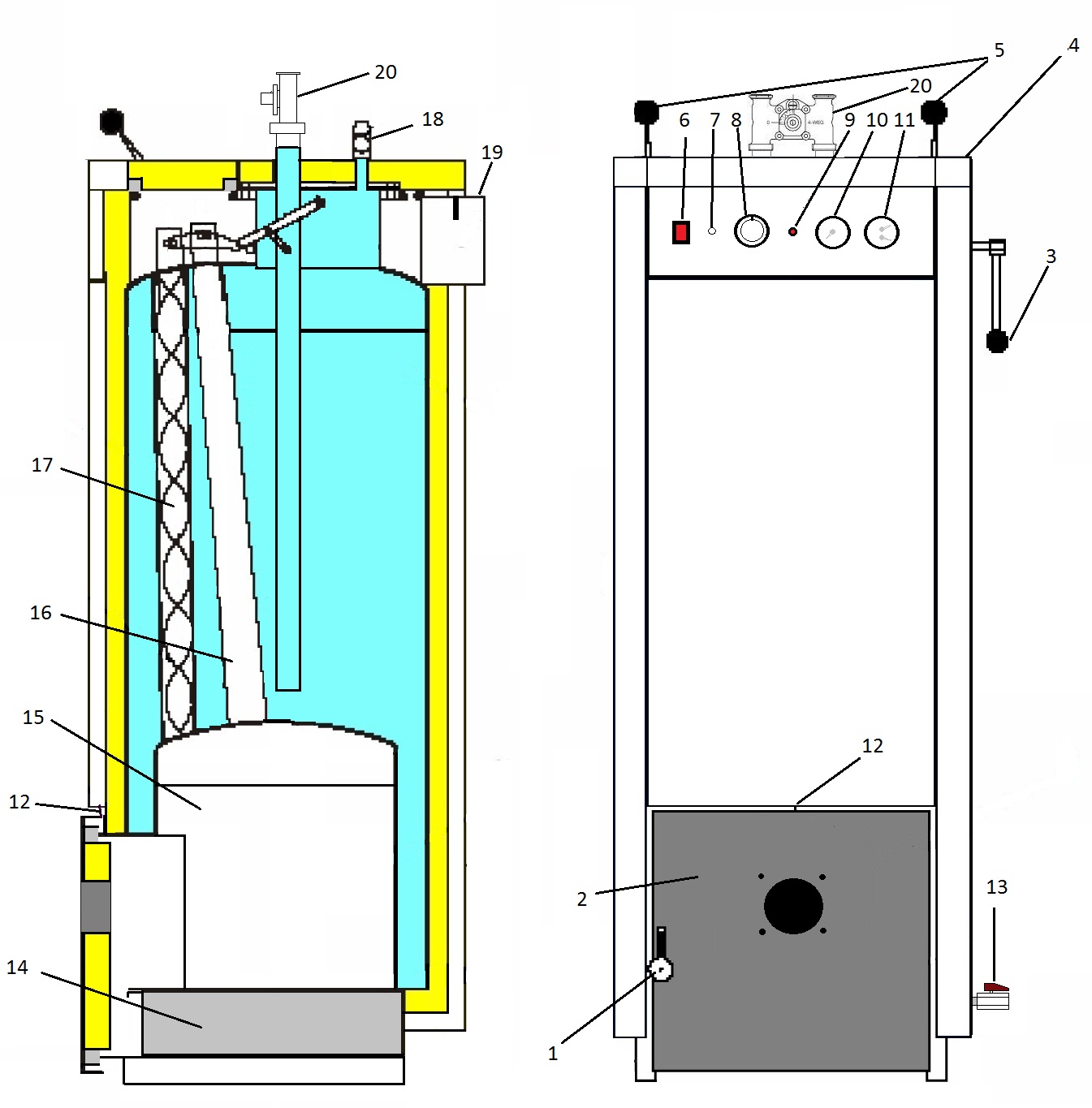

Котел отопительный стальной «Титан 20» предназначен для отопления индивидуальных жилых домов и зданий коммунально-бытового назначения общей площадью до 200 м² (при высоте потолка не более 2,7м), оборудованных системами водяного отопления с естественной или принудительной циркуляцией теплоносителя. Котел «Титан 20» состоит из корпуса с водотрубной решёткой, патрубком дымосборника, водяными рубашками. На боковых стенках имеются штуцеры с внутренней трубной резьбой: G1½ — «подающей линии», G2½ — установки блока ТЭН или заглушки-переходника с G2½ на G1½, G¾ — установки автоматического регулятора горения типа WATTS RT10 (дополнительная опция), G½ установки термометра биметаллического.

На котле установлены:

- дверь загрузочная,

- дверь растопочная,

- съёмная опора колосника,

- чугунный колосник,

- заслонка-отбойник,

- козырёк,

- заглушка переходник с G2½ на G1½,

- блок ТЭН,

- термометр,

- ящик зольника.

Все котлы комплектуются шибером поворотным. По периметру в них вложен кремнезёмный шнур, обеспечивающий герметичное закрывание топки. Дверь загрузочная предназначена для загрузки топлива, контроля процесса горения и обеспечения прочистки трубной решётки и стенок котла от налёта сажи. Дверь растопочная предназначена для растопки первой закладки дров, регулировки подачи воздуха. Она обеспечивает доступ к ящику зольника и возможность шуровки угля. Для регулировки подачи воздуха в двери имеется окно, закрываемое поворотной створкой. Степень раскрытия створки регулируется вручную винтом или при помощи цепочки, прикреплённой к автоматическому регулятору горения. Экран, установленный на двери, защищает её от жара. Съёмная опора колосника обеспечивает удобное продольное размещение чугунного колосника. На верхней горизонтальной поверхности опоры имеются два отверстия для установки и фиксации в закрытом положении поворотной заслонки-отбойника, предотвращающей от просыпания горящую загрузку угля.

Паспорт на отопительный котел Титан

Шахтный котел Холмова Титан 20 кВт длительного горения

Бесплатная адресная доставка по Украине + Скидки на дымоход

и дополнительное оборудование!!!

ХОЛМОВА ТИТАН 20 кВт

Шахтный котел Холмова Титан 20 кВт длительного горения способен эффективно обогревать помещения с площадью до 200 м2.

Твердотопливный котел Холмова Титан 20 кВт пожаробезопасен и прост в эксплуатации. Большая загрузочная топка позволяет загружать в котел до 60 кг твердого топлива за 1 раз. Топливо сгорает порционно. Гарантия – 5 лет. Котел служит владельцу до 10 лет.

Котел изготовлен по методике известного, блестящего теплотехника, профессора Карла Васильевича Кирша и принадлежит к устройствам шахтного типа. Его основная часть является вертикальной топкой. Возле нее размещается теплообменная камера. Камеры разделяет водяная перегородка. Под перегородкой имеется отверстие, через которое дым из топки попадает в теплообменную камеру. Теплообменник котла представлен водяной рубашкой и перегородкой. Шахтные котлы длительного горения Холмова Титан производятся в разных мощностях, от 10 до 25 кВт.

ПРЕИМУЩЕСТВА ШАХТНЫХ КОТЛОВ ХОЛМОВА ТИТАН:

- Длительное тлеющее горение.

Котлы Холмова Титан являются котлами длительного горения.

- Мгновенная очистка. Нужно просто удалить золу с колосниковой решетки и загрузить дрова, это занимает меньше 1 минуты. При этом работа котла не останавливается.

- Энергонезависимость. При использовании котла с системой отопления естественной циркуляции, для котла не требуется электрическая автоматика и электрические насосы.

- Качество сборки. Большинство деталей не сварены, а согнуты, что уменьшает количество швов в котле и значительно увеличивает срок службы изделия.

- Работает на всех видах твердого топлива. Котел работает на всех видах твердого топлива без конденсата, на природной тяге и циркуляции воды. Также существует возможность сжигания в котле дров длинной от 50 см до 1,1 м (в зависимости от мощности выбранного котла).

- Сделан из специальной жаропрочной стали. Котел выполнен из специальной жаропрочной стали 092ГК18, которая используется в машиностроении паровозов.

Внутренняя топочная – 4 мм спец.сталь 15Х1М1Ф.

Внутренняя топочная – 4 мм спец.сталь 15Х1М1Ф.

ОСОБЕННОСТИ

- В котле имеется форсунка с дожигом вторичного газа. Газ проходит через турболизатор, тем самым нагревая теплообменник 1-й камеры, после чего попадает во вторичную камеру дожига. Функция дожига пиролизных газов увеличивает КПД котла;

- Имеется возможность установить дополнительно автоматику и регулятор тяги.

КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫ КОТЛОВ ХОЛМОВА

КОМПЛЕКТ ПОСТАВКИ:

- Котел отопления в сборе;

- Датчик температуры и латунная гильза для него;

- Колосниковая решетка;

- Ящик для золы;

- Инструкция и паспорт котла.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Шахтный твердотопливный котел Холмова Титан 20 кВт

| Параметр | Значение |

| Номинальная мощность, кВт | 20 |

| Виды топлива | дрова, опилки, щепа, уголь, брикеты, солома |

| Вес загружаемого топлива, кг | до 60 |

| Время работы на одной загрузке | от 18 часов до 6 суток |

| КПД, % | 84 |

| Температура воды на выходе, °C | 40-90 |

| Размер загрузочного окна, мм | 400х400 |

| Отапливаемая площадь, м2 | до 200 |

| Диаметр дымохода, мм | 160 |

| Вес котла, кг | 180 |

| Объем воды в котле, л | 81 |

| Минимальная высота дымохода, м | 3 |

| Допустимое давление, бар | 2 |

Доставка шахтных твердотопливных котлов Холмова Титан 20 кВт осуществляется транспортными компаниями «Новая Почта», «SAT», «Мист Экспресс» во все регионы Украины: Днепропетровск, Киев, Ивано-Франковск, Кировоград, Донецк, Суммы, Ровно, Чернигов, Полтава, Черновцы, Херсон, Винница, Запорожье, Львов, Харьков, Хмельницкий, Житомир, Тернополь, Луганск, Одесса, Николаев, Черкассы.

котел твердотопливный ТИТАН КСТ-20, заказать недорого по низким ценам.

- Производитель: ТИТАН Мимакс

- Код товара: котел твердотопливный ТИТАН КСТ-20

- На складе

- Марка ТМ Мимакс, Россия Производитель Мимакс, Россия Назначение котёл тв..

- org/Offer»>На складе

40500.00

-

40 500.00 р.

100% гарантия на продаваемый товар

Быстрая доставка по всей стране

Высокое качество товаров магазина

Круглосуточный центр поддержки

| Марка ТМ | Мимакс, Россия |

| Производитель | Мимакс, Россия |

| Назначение | котёл твердотопливный |

| Монтаж | напольный |

| Серия | Титан КСТ-20 |

| Площадь отопления | до 200 м2 |

| Номинальная мощность | 11-12,5 МПа |

| КПД на угле | 74-78 % |

| КПД на дровах | 72-77 % |

| Кол-во контуров | 1 (отопление) |

| Теплообменник | сталь 4 мм |

| Тип топлива | уголь / дрова |

| Расход угля | до 1,8-2,7 кг/ч |

| Расход дров | до 4,3 кг/ч |

| Рабочее давление | до 0,15 МПа |

| Вода на выходе | до 95°C |

| Площадь теплоотбора | 1,060 м2 |

| Дымоход | атмосферный |

| Дисплей | — |

| Управление | шибер, 2 люка: зольник, растопочный |

| Габариты, ВхШхГ | 890х420х720 мм |

| Вес, нетто | 132 кг |

Теги: котел твердотопливный ТИТАН КСТ-20

Водонагреватель непрямого действия из Techtanium — DHTDHT

Водонагреватель непрямого действия из Techtanium

Поставляет всю необходимую горячую воду — быстро и эффективно — со встроенными долговечными характеристиками. Разработана и спроектирована для обеспечения высокой производительности при низких затратах… с гарантией на долгий срок службы. Современные водонагреватели непрямого действия Techtanium имеют:

Разработана и спроектирована для обеспечения высокой производительности при низких затратах… с гарантией на долгий срок службы. Современные водонагреватели непрямого действия Techtanium имеют:

Очень большая площадь поверхности теплообменника

- Высокая регенерация и непрерывный поток для обильного горячего водоснабжения.

Титановое покрытие со стеклом

- Высокая эластичность, адаптирующаяся к расширению и сжатию для дополнительной прочности и долговечности.

Внешний стальной кожух с порошковой окраской

- Прочный и долговечный внешний вид.

- Изоляция из пенополиуретана (ППУ) снижает тепловые потери в режиме ожидания

Удовлетворяет самым взыскательным требованиям к ГВС.

ХАРАКТЕРИСТИКИ ПРОДУКТА

- Доступен в различных размерах (20-119 галлонов) для жилых и коммерческих помещений

- Подключения:

- Серия TT - Боковые соединения Серия

- MP — верхние соединения

- Работает с любым водяным источником тепла для ГВС

- Минимальные тепловые потери

- Пенополиуретан для превосходной изоляции и снижения энергопотребления — без CFC

Все модели поставляются с магниевыми антикоррозийными анодами.

- TT Модели — (2) магниевые антикоррозионные аноды Модели

- MP — (1) анода антикоррозионная магниевая

Регистрация гарантии: Щелкните здесь, чтобы зарегистрировать водонагреватель непрямого действия Techtanium.

Classic NR Горелка для титана и поддонов NR

Это альтернатива, которая устраняет проблемы и увеличивает преимущества нагрева древесины.Это выбор, который может улучшить условия жизни и уровень жизни вашей семьи, устранив при этом опасность возгорания и отнимающую много времени рутинную работу по уходу за традиционной дровяной печью.

Модели Classic Titanium NR изготавливаются из толстолистовой углеродистой стали и доказали свою надежность в течение многих лет эксплуатации. Модели Classic Titanium NR доступны в 3 различных цветах, за исключением CL7260 Titanium NR и Pallet Burner NR, которые доступны в угольном цвете.Все модели Classic Titanium NR доступны как модель Dual Fuel Ready (стандартно для CL 7260 и горелки для поддонов). Топливная горелка продается отдельно.

Модели Classic Titanium NR доступны в 3 различных цветах, за исключением CL7260 Titanium NR и Pallet Burner NR, которые доступны в угольном цвете.Все модели Classic Titanium NR доступны как модель Dual Fuel Ready (стандартно для CL 7260 и горелки для поддонов). Топливная горелка продается отдельно.

Уличная дровяная печь Classic Titanium NR с центральным бойлером может отапливать 100% вашего дома и горячую воду. Благодаря практически отсутствию затрат на отопление Classic NR часто окупается за первые два года использования. За десятилетний период домовладелец или предприятие могут сэкономить от 20 000 до 100 000 долларов или более на расходах на отопление. И, как правило, Classic NR использует на 25-70% меньше древесины по сравнению с традиционными дровяными печами или уличными дровяными печами других производителей.

Classic Titanium NR экономит ваше время и требует меньше работы, поскольку сжигает большие куски дерева. Меньше расщеплений, что значительно сокращает время, затрачиваемое на подготовку древесины. Большая топка предназначена для удобной загрузки дров и удаления золы.

Большая топка предназначена для удобной загрузки дров и удаления золы.

Classic Titanium NR не наносит вреда окружающей среде, потому что сжигание древесины является естественным процессом. Древесина является полностью возобновляемым ресурсом и при сжигании не приводит к чистому увеличению выбросов углекислого газа. С другой стороны, ископаемое топливо при сжигании выделяет углекислый газ, который в противном случае остался бы в ловушке земли.Сжигание ископаемого топлива вызывает чистое увеличение количества углекислого газа, который, как полагают, отвечает за парниковый эффект улавливания тепла.

Classic CL4030NR Титановая серия

Вариант с двумя видами топлива — добавьте $ 600,00

Печь: 6 190,00 $

Преимущества и особенности

Таблица размеров печи

Видео — Сделано для наружного применения — Уличные печи с центральным котлом

Технические характеристики:

Дверь = 20 x 20

Топка = 40 x 30 x 26

Площадь теплопередачи = 52 кв. футов

футов

Вес = 1350 фунтов.

Вместимость воды = 140 галлонов.

Примечания: Plus — Входящие перевозки MN в OH

Примечания: Стандартное оборудование — (2) секции дымохода 4 ‘SS

Classic CL5036NR Титановая серия

Вариант с двумя видами топлива — добавьте $ 600,00

Печь: 8 130,00 $

Преимущества и особенности

Таблица размеров печи

Видео — Сделано для наружного применения — Уличные печи с центральным котлом

Технические характеристики:

Дверь = 23 x 23

Топка = 50 x 36 x 30

Площадь теплопередачи = 74 кв.футов

Вес = 1670 фунтов.

Вместимость воды = 196 галлонов.

Максимальный БТЕ = 250,000

Примечания: Plus — Inbound Freight MN to OH * Заменяет до 300 галлонов мазута в месяц.

Примечания: Стандартное оборудование — (2) секции дымохода 4 ‘SS

Classic CL6048NR Титановая серия

Вариант с двумя видами топлива — добавьте $ 600,00

Печь: 10 950,00 $

Преимущества и особенности

Таблица размеров печи

Видео — Сделано для наружного применения — Уличные печи с центральным котлом

Технические характеристики:

Дверь = — 23 x 31

Топка = 60 x 48 x 36

Площадь теплопередачи = 119 кв. футов

футов

Вес = 2450 фунтов.

Вместимость воды = 393 галлона.

Максимальный БТЕ = 500000

Примечания: Plus — Inbound Freight MN to OH * Заменяет до 600 галлонов мазута в месяц.

Примечания: Стандартное оборудование — (2) секции дымохода 4 ‘SS

Classic CL7260NR Титановая серия

Для отопления жилых помещений

Печь: 18 225,00 $

Преимущества и особенности

Таблица размеров печи

Видео — Сделано для наружного применения — Уличные печи с центральным котлом

Технические характеристики:

Дверь = 30 x 40

Топка = 72 x 60 x 40

Площадь теплопередачи = 170 кв.футов

Вес = 3910 фунтов.

Вместимость воды = 764 галлона.

Примечания: Plus — Inbound Freight MN to OH * Заменяет до 1500 галлонов мазута в месяц.

Примечания: Стандартное оборудование — (3) секции дымохода из нержавеющей стали 4 футов и индуктор тяги

Горелка поддонов NR

(Бизнес-решение для легкого коммерческого или промышленного использования. )

)

Печь: 26 990,00 $

Преимущества и особенности

Таблица размеров печи

Видео — Сделано для наружного применения — Уличные печи с центральным котлом

Технические характеристики:

Дверь = 54 x 50

Топка = 72 x 66 x 54

Вес = 4880 фунтов.

Вместимость воды = 556 галлонов.

Примечания: Plus Inbound Freight — MN to OH * Теплопроизводительность аналогична CL7260.

Примечания: * Один год гарантии. Стандартное оборудование — (3) секции дымохода из нержавеющей стали 4 дюйма и индуктор тяги

Джефф Хартли Треппинг — центральный продавец котлов

Обогрейте весь дом, бытовую воду и многое другое с меньшим количеством дров

Представляем уличную дровяную печь Classic Edge Titanium HDX — один из наиболее эффективных способов обогрева дровами.Высокая эффективность означает, что для отопления всего дома, горячего водоснабжения и многого другого требуется меньше древесины. Топка из нержавеющей стали с усиленным титаном устойчива к коррозии и рассчитана на долгий срок службы. Тысячи семей полагаются на свою центральную котельную печь, чтобы обеспечить тепло, безопасность и комфорт, устраняя при этом высокие счета за отопление и обеспечивая лучшее качество жизни.

Топка из нержавеющей стали с усиленным титаном устойчива к коррозии и рассчитана на долгий срок службы. Тысячи семей полагаются на свою центральную котельную печь, чтобы обеспечить тепло, безопасность и комфорт, устраняя при этом высокие счета за отопление и обеспечивая лучшее качество жизни.

Спокойствие

Эксплуатация печи проще простого. Контроллер горения FireStar® постоянно следит за тем, как горит дрова, и добавляет воздух туда, где и когда это необходимо для наиболее чистого и эффективного сжигания.Вы даже можете увидеть, как он работает, в режиме реального времени на своем смартфоне или настроить уведомления, чтобы знать, когда пора добавлять дрова.

Дополнительные функции, которые вы найдете только в FireStar:

- Coal Bed Saver — сохраняет угольный пласт для быстрого и легкого перезапуска

- Монитор времени горения — помогает оценить, сколько древесины осталось

- Clean Reload — Уменьшает количество дыма, когда вы открываете дверь топки, чтобы добавить дрова

- Текстовые оповещения — если хотите, получите уведомление, когда пора добавлять дрова

Посмотрите живую демонстрацию на MyFireStar. com / demo

com / demo

Прочность

Топка из нержавеющей стали с усиленным титаном исключает коррозию топки и может прослужить весь срок службы. С такими функциями, как Coal Bed Saver и Monitor Time Monitor, можно сжигать любые дрова.

Значение

Используйте до 60% меньше дров по сравнению с другими методами дровяного отопления и доставляйте больше тепла в ваш дом. Все печи центрального котла спроектированы таким образом, чтобы минимизировать тепловые потери, от конструкции дверцы топки, панелей и зоны доступа к насосу до герметичной водонепроницаемой изоляции из пенополиуретана, наносимой напылением.Топка большего размера позволяет увеличить время горения, экономя вам еще больше времени.

Модели Classic Edge 360, 560 и 760 HDX сертифицированы EPA для сжигания древесины и являются одними из наиболее эффективных и лучших способов сжигания древесины.

Classic Edge 360 Titanium HDX

Подтвержденная эффективность (LHV) — 88,4% *

Подтвержденная эффективность (HHV) — 82,2% *

Номинальная тепловая мощность производителя ** — 150 000 БТЕ / ч

Тепловая мощность (12 часов) — 66 894 БТЕ / час

Объем топки — 10 куб. Футов

Футов

Размеры топки — 28 дюймов (Д) x 29 дюймов (В) x 21 дюйм (Ш)

Дверь — Ш x 16 дюймов

Дверца для очистки от золы — 18 дюймов (ширина) x 9 дюймов (высота)

Объем воды — 150 галлонов.

Вес — 1365 фунтов

Порты подачи / возврата — 1 комплект 1-1 / 4-дюймовых портов подачи и возврата (можно настроить для двух насосов)

Встроенное соединение Wi-Fi — Стандарт

Размеры и размеры фундамента — Иллюстрация

В комплекте с наружной печью — Комплект для проверки воды, чистящий стержень, скребок, комплект заземляющего стержня и две 4-футовые секции дымохода

ПРИМЕЧАНИЕ. Технические характеристики могут быть изменены без предварительного уведомления.

** На основании квалификационного теста EPA.

Сравнительное исследование горячих коррозионных свойств термически напыленных оксидом алюминия и покрытий из оксида алюминия, армированного оксидом титана, на котельной стали

Деградация материалов, обычно металлов и сплавов, является серьезной проблемой в высокотемпературных агрессивных средах, таких как котлы, I. C. двигатель, газовая турбина, сжигание в псевдоожиженном слое, теплообменник и т. д. [1, 2]. Среди этих применений угольные котлы для тепловых электростанций являются крупной отраслью, страдающей от эрозии и коррозии.Так как более 25% отказов котлов происходит из-за эрозии летучей золы. Пракаш и др. [3] сообщили, что более 50% отказов труб котла в котлах ТЭС, работающих на угле, были вызваны горячей коррозией и эрозией. Эрозия-коррозия котельных труб приводит к регулярному истончению котельных труб в рабочем состоянии; в конечном итоге привести к внезапному разрыву труб котла. Эрозионная коррозия считается основной причиной простоев (50–75% от общего времени простоя) на электростанциях, что приводит к огромным денежным потерям [4–7].Таким образом, был сделан вывод о необходимости защиты поверхности труб котлов во избежание их преждевременного выхода из строя.

C. двигатель, газовая турбина, сжигание в псевдоожиженном слое, теплообменник и т. д. [1, 2]. Среди этих применений угольные котлы для тепловых электростанций являются крупной отраслью, страдающей от эрозии и коррозии.Так как более 25% отказов котлов происходит из-за эрозии летучей золы. Пракаш и др. [3] сообщили, что более 50% отказов труб котла в котлах ТЭС, работающих на угле, были вызваны горячей коррозией и эрозией. Эрозия-коррозия котельных труб приводит к регулярному истончению котельных труб в рабочем состоянии; в конечном итоге привести к внезапному разрыву труб котла. Эрозионная коррозия считается основной причиной простоев (50–75% от общего времени простоя) на электростанциях, что приводит к огромным денежным потерям [4–7].Таким образом, был сделан вывод о необходимости защиты поверхности труб котлов во избежание их преждевременного выхода из строя.

Существуют различные методы, которые использовались для уменьшения процесса разрушения материала, в том числе методы нанесения покрытия методом термического напыления привлекли внимание благодаря их способности распылять почти любой тип порошка покрытия (металлический, полимерный, керамический, композитный) почти на все поверхности. любой материал подложки [5]. Функция покрытия — защитить или изолировать компонент от агрессивных условий и тем самым увеличить срок службы материала основы.В настоящее время используются многочисленные методы нанесения покрытия термическим напылением, такие как холодное напыление, напыление пламенем, высокоскоростное напыление кислородного топлива (HVOF), атмосферное плазменное напыление, детонационная пушка (D-Gun) и дуговое напыление и т. Д. Среди них плазменное напыление является одним из них. наиболее часто используемого метода нанесения покрытия методом термического напыления [6]. При плазменном напылении материал покрытия (порошок) подается в высокотемпературную плазменную струю. Из-за очень высокой температуры частица плавится и ускоряется по направлению к основному материалу.При ударе частица расплавленного порошка сплющивается и закаливается на основном материале, образуя слоистую микроструктуру [7].

любой материал подложки [5]. Функция покрытия — защитить или изолировать компонент от агрессивных условий и тем самым увеличить срок службы материала основы.В настоящее время используются многочисленные методы нанесения покрытия термическим напылением, такие как холодное напыление, напыление пламенем, высокоскоростное напыление кислородного топлива (HVOF), атмосферное плазменное напыление, детонационная пушка (D-Gun) и дуговое напыление и т. Д. Среди них плазменное напыление является одним из них. наиболее часто используемого метода нанесения покрытия методом термического напыления [6]. При плазменном напылении материал покрытия (порошок) подается в высокотемпературную плазменную струю. Из-за очень высокой температуры частица плавится и ускоряется по направлению к основному материалу.При ударе частица расплавленного порошка сплющивается и закаливается на основном материале, образуя слоистую микроструктуру [7].

В наши дни керамическое покрытие широко используется для защиты деталей от высоких температур, коррозионных условий и износа [8–10]. Плазменное напыление покрытий на основе Al 2 O 3 в основном используются для различных промышленных применений из-за их лучших свойств, таких как низкая стоимость производства, отличная износостойкость, абразивная и эрозионная стойкость. Сундарараджан и др. [11] заметили, что термически напыленное покрытие Al 2 O 3 и Al 2 O 3 -TiO 2 можно использовать для противодействия износу.Однако покрытия, нанесенные с помощью процессов HVOF, показали хорошие трибологические характеристики [12]. Sapra и др. [13] исследовали E-C-поведение покрытия Al 2 O 3 -TiO 2 на котельных сталях (T22 и T11) в рабочем состоянии котла. Результаты показывают, что покрытие из Al 2 O 3 -TiO 2 оставалось стабильным во время воздействия рабочего состояния котла и предлагало лучшую стойкость к горячей коррозии и эрозии.Покрытия Al 2 O 3 -TiO 2 обладают плотной структурой и плоскими ламелями с очень низкой пористостью и высокой прочностью связи.

Плазменное напыление покрытий на основе Al 2 O 3 в основном используются для различных промышленных применений из-за их лучших свойств, таких как низкая стоимость производства, отличная износостойкость, абразивная и эрозионная стойкость. Сундарараджан и др. [11] заметили, что термически напыленное покрытие Al 2 O 3 и Al 2 O 3 -TiO 2 можно использовать для противодействия износу.Однако покрытия, нанесенные с помощью процессов HVOF, показали хорошие трибологические характеристики [12]. Sapra и др. [13] исследовали E-C-поведение покрытия Al 2 O 3 -TiO 2 на котельных сталях (T22 и T11) в рабочем состоянии котла. Результаты показывают, что покрытие из Al 2 O 3 -TiO 2 оставалось стабильным во время воздействия рабочего состояния котла и предлагало лучшую стойкость к горячей коррозии и эрозии.Покрытия Al 2 O 3 -TiO 2 обладают плотной структурой и плоскими ламелями с очень низкой пористостью и высокой прочностью связи. В литературных исследованиях отдельные исследователи используют различные покрытия для защиты котельной стали от высокотемпературной коррозии. Исследователи также обсудили методы нанесения покрытия для предотвращения сохранения прочности материала при повышенных температурах. Rani и др. [14] изучали ускоренную горячую коррозию стали и сплавов на основе Fe.Для нанесения на образец покрытия из Cr 2 O 3% -50% Al 2 O 3 использовали метод распыления с помощью D-пистолета. После нанесения покрытия образцы выдерживали в атмосфере солевого расплава при 900 ° C в течение 50 циклов. Циклы состояли из 1 ч нагревания и 20 мин охлаждения при комнатной температуре. Результаты были получены с использованием методов термогравиметрического анализа, XRD, SEM / EDS. На образце без покрытия наблюдался больший прирост массы и интенсивное отслаивание слоя оксидной окалины, что могло быть связано с образованием Fe 2 O 3 .Образец с покрытием показал меньший прирост массы, и не сообщалось об отслаивании оксидной окалины.

В литературных исследованиях отдельные исследователи используют различные покрытия для защиты котельной стали от высокотемпературной коррозии. Исследователи также обсудили методы нанесения покрытия для предотвращения сохранения прочности материала при повышенных температурах. Rani и др. [14] изучали ускоренную горячую коррозию стали и сплавов на основе Fe.Для нанесения на образец покрытия из Cr 2 O 3% -50% Al 2 O 3 использовали метод распыления с помощью D-пистолета. После нанесения покрытия образцы выдерживали в атмосфере солевого расплава при 900 ° C в течение 50 циклов. Циклы состояли из 1 ч нагревания и 20 мин охлаждения при комнатной температуре. Результаты были получены с использованием методов термогравиметрического анализа, XRD, SEM / EDS. На образце без покрытия наблюдался больший прирост массы и интенсивное отслаивание слоя оксидной окалины, что могло быть связано с образованием Fe 2 O 3 .Образец с покрытием показал меньший прирост массы, и не сообщалось об отслаивании оксидной окалины. В образцах с покрытием Cr и Al были основными фазами при анализе с помощью SEM / EDS, что могло быть связано с образованием Cr 2 O 3 и Al 2 O 3 , которые действуют как барьерные агенты против коррозионных частиц. Сингх и др. [15] исследовали коррозионную стойкость покрытий Cr 3 C 2 -25 (Ni-20Cr) и Ni-20Cr на стали Т-22 в условиях моделирования котельной.Покрытие образцов производилось методом HVOF. Образцы выдерживали в среде солевого расплава (Na 2 SO 4 -60% V 2 O 5 ) в течение 50 циклов при 900 ° C. Эксперименты проводились в кремниевой трубчатой печи. Результаты были проанализированы с использованием методов термогравиметрического анализа, XRD, SEM / EDS. Рентгеноструктурный анализ образца с покрытием Cr 3 C 2 -25 (Ni-20Cr) показал образование NiO и Cr 2 O 3 на поверхности образца, тогда как для образца без покрытия Т-22 показал образование основных пиков Fe 2 O 3 и второстепенных пиков Cr 2 O 3 .

В образцах с покрытием Cr и Al были основными фазами при анализе с помощью SEM / EDS, что могло быть связано с образованием Cr 2 O 3 и Al 2 O 3 , которые действуют как барьерные агенты против коррозионных частиц. Сингх и др. [15] исследовали коррозионную стойкость покрытий Cr 3 C 2 -25 (Ni-20Cr) и Ni-20Cr на стали Т-22 в условиях моделирования котельной.Покрытие образцов производилось методом HVOF. Образцы выдерживали в среде солевого расплава (Na 2 SO 4 -60% V 2 O 5 ) в течение 50 циклов при 900 ° C. Эксперименты проводились в кремниевой трубчатой печи. Результаты были проанализированы с использованием методов термогравиметрического анализа, XRD, SEM / EDS. Рентгеноструктурный анализ образца с покрытием Cr 3 C 2 -25 (Ni-20Cr) показал образование NiO и Cr 2 O 3 на поверхности образца, тогда как для образца без покрытия Т-22 показал образование основных пиков Fe 2 O 3 и второстепенных пиков Cr 2 O 3 . Образец, покрытый Ni-20Cr, показал образование NiAl 2 O 4 , Al 2 O 3 , Cr 2 O 3 и NiC в качестве основной фазы. Образец без покрытия пострадал от более высокой скорости коррозии по сравнению с образцами с покрытием. Однако образец с покрытием Ni-20Cr подвергся более высокой коррозии, чем образец с покрытием Cr 3 C 2 -25 (Ni-20Cr). Bala и др. [16] исследовали коррозионную стойкость покрытия Ni-50Cr, нанесенного методом холодного напыления, на котельные стали.Эксперимент проводился в агрессивных условиях Na 2 SO 4 — 60% V 2 O 5 при температуре 900 ° C в течение 50 циклов, состоящих из 1 ч нагрева и затем охлаждения в течение 20 мин. Покрытие образцов Ni-50Cr производилось методом холодного напыления. Результаты были получены с использованием измерения изменения массы, XRD, SEM / EDAX. Оба образца без покрытия показали плохую стойкость к горячей коррозии и сильно растрескались.

XRD показал, что Fe 2 O 3 присутствует в основной окалине оксидов в образцах без покрытия.Образцы, покрытые Ni-50Cr, показали лучшую стойкость к горячей коррозии, чем меньшую.

XRD показал, что Fe 2 O 3 присутствует в основной окалине оксидов в образцах без покрытия.Образцы, покрытые Ni-50Cr, показали лучшую стойкость к горячей коррозии, чем меньшую.

Обнаружены усиленные и защитные оксиды Ni и Cr. Сингх и др. [17] оценили горячую коррозию на трубах из котельной стали Т-91, покрытых Al 2 O 3 . Для нанесения покрытия на подложку использовался метод распыления D-пистолета. Образцы с покрытием и без покрытия подвергались воздействию солевого расплава при 900 ° C в течение 10 циклов. Метод термогравиметрического исследования был использован для изучения изменения массы каждого образца после выдержки в состоянии расплава соли.Было проанализировано, что образец с покрытием набрал на 2,69% меньше массы по сравнению с образцом без покрытия. Результаты SEM / EDS показали, что скорость коррозии была больше в образце без покрытия. Покрытие из Al 2 O 3 оказалось защитным для стальной трубы котла Т-91. Jegadeeswaran и др. [18] изучали горячую коррозию котельной стали Т-31, покрытой Al 2 O 3 + CoCrAlTaY. Покрытие было изготовлено методом высокоскоростного кислородного топлива (HVOF). Эксперимент проводился в условиях расплавленной соли (Na 2 SO 4 — V 2 O 5 ) при 800 ° C.Результаты были проанализированы с использованием методов термогравиметрического анализа, XRD, SEM / EDS. Анализ XRD и SEM показал, что поверхность Т-31 без покрытия была богата оксидами железа, а поверхность, покрытая покрытием HVOF, была макс. в оксидах Cr, Co и Al. Эти защитные оксиды обеспечивали стойкость к горячей коррозии и снижали скорость коррозии в 5 раз по сравнению с образцами без покрытия. Ван и др. [19] исследовали термобарьерное покрытие из алюминиевого редкоземельного покрытия в смешанном сульфате на суперсплаве на основе никеля Gh5033 при 1050 ° C.Для покрытия подложки использовался метод покрытия из редкоземельного алюминия.

Jegadeeswaran и др. [18] изучали горячую коррозию котельной стали Т-31, покрытой Al 2 O 3 + CoCrAlTaY. Покрытие было изготовлено методом высокоскоростного кислородного топлива (HVOF). Эксперимент проводился в условиях расплавленной соли (Na 2 SO 4 — V 2 O 5 ) при 800 ° C.Результаты были проанализированы с использованием методов термогравиметрического анализа, XRD, SEM / EDS. Анализ XRD и SEM показал, что поверхность Т-31 без покрытия была богата оксидами железа, а поверхность, покрытая покрытием HVOF, была макс. в оксидах Cr, Co и Al. Эти защитные оксиды обеспечивали стойкость к горячей коррозии и снижали скорость коррозии в 5 раз по сравнению с образцами без покрытия. Ван и др. [19] исследовали термобарьерное покрытие из алюминиевого редкоземельного покрытия в смешанном сульфате на суперсплаве на основе никеля Gh5033 при 1050 ° C.Для покрытия подложки использовался метод покрытия из редкоземельного алюминия. Подложки подвергались воздействию агрессивной среды (75% мас. Na 2 SO 4 -25% мас. V 5 O 2 ) и выдерживались в муфельной печи в течение необходимых 10 циклов по 10 ч с последующим охлаждением на воздухе. Рентгеновские лучи, методы SEM / EDS были использованы для определения коррозионных компонентов и микроструктуры образца после эксперимента. При нанесении покрытия наблюдались отчетливые ступени: 1-й — растворение поверхностного оксида, 2-й — степень окисления и 3-й — скалывание.Поэтому это покрытие использовалось при температуре 1000 ° C. Сингх и др. [20] исследовали характеристики котельной стальной трубы ASTM SA213T-22 с покрытием из TiO 2 -Ni 3 Al. Покрытие напыляли методом высокоскоростного газокислородного топлива (HVOF). Высокий темп. Исследования коррозии проводились на образцах с покрытием и без покрытия в течение 50 циклов в среде Na 2 SO 4 -60% V 2 O 5 при 900 ° C для.

Подложки подвергались воздействию агрессивной среды (75% мас. Na 2 SO 4 -25% мас. V 5 O 2 ) и выдерживались в муфельной печи в течение необходимых 10 циклов по 10 ч с последующим охлаждением на воздухе. Рентгеновские лучи, методы SEM / EDS были использованы для определения коррозионных компонентов и микроструктуры образца после эксперимента. При нанесении покрытия наблюдались отчетливые ступени: 1-й — растворение поверхностного оксида, 2-й — степень окисления и 3-й — скалывание.Поэтому это покрытие использовалось при температуре 1000 ° C. Сингх и др. [20] исследовали характеристики котельной стальной трубы ASTM SA213T-22 с покрытием из TiO 2 -Ni 3 Al. Покрытие напыляли методом высокоскоростного газокислородного топлива (HVOF). Высокий темп. Исследования коррозии проводились на образцах с покрытием и без покрытия в течение 50 циклов в среде Na 2 SO 4 -60% V 2 O 5 при 900 ° C для. Каждый цикл состоит из 1 часа нагрева в кремниевой трубчатой печи и последующего охлаждения на воздухе (20 минут) при комнатной температуре.Испытания XRD, SEM / EDS были использованы для анализа коррозионных характеристик образцов. В котельной стали Т-22 без покрытия Fe2O3, Cr2O3 и Fe3O4 наблюдались как основная фаза, а в образце Т-22 с покрытием TiO 2 TiO, Ti 2 O 3 и Ti 3 O 5 наблюдались как основные фазы. Образец без покрытия испытал более высокую скорость коррозии, чем образцы Т-22 с покрытием. Покрытие TiO 2 -Ni 3 Al было признано подходящим и предотвращающим коррозию сталей для котлов.Гарг и др. [21] экспериментировали по предотвращению горячей коррозии на трубах из котельной стали SAE 213 T-22, покрытых различными весовыми процентами карбида вольфрама и хрома: (10WC-Cr) и (12WC-Cr). Покрытия наносились методом высокоскоростного кислородного топлива (HVOF). Каждый образец выдерживали в состоянии Na 2 SO 4 -60% V 2 O 5 в течение 50 циклов при 900 ° C.

Каждый цикл состоит из 1 часа нагрева в кремниевой трубчатой печи и последующего охлаждения на воздухе (20 минут) при комнатной температуре.Испытания XRD, SEM / EDS были использованы для анализа коррозионных характеристик образцов. В котельной стали Т-22 без покрытия Fe2O3, Cr2O3 и Fe3O4 наблюдались как основная фаза, а в образце Т-22 с покрытием TiO 2 TiO, Ti 2 O 3 и Ti 3 O 5 наблюдались как основные фазы. Образец без покрытия испытал более высокую скорость коррозии, чем образцы Т-22 с покрытием. Покрытие TiO 2 -Ni 3 Al было признано подходящим и предотвращающим коррозию сталей для котлов.Гарг и др. [21] экспериментировали по предотвращению горячей коррозии на трубах из котельной стали SAE 213 T-22, покрытых различными весовыми процентами карбида вольфрама и хрома: (10WC-Cr) и (12WC-Cr). Покрытия наносились методом высокоскоростного кислородного топлива (HVOF). Каждый образец выдерживали в состоянии Na 2 SO 4 -60% V 2 O 5 в течение 50 циклов при 900 ° C. Термогравиметрический метод был использован для изучения поведения покрытия. Результат показал, что образец Т-22 без покрытия набрал гораздо большую массу из-за образования на его поверхности Fe 2 O 3 .Т-22 с покрытием из 12% WC-Cr набрал меньше массы, чем образец с покрытием из 10% WC-Cr. Было обнаружено, что добавление карбида вольфрама помогает предотвратить горячую коррозию. Muthu и др. [22] проанализировали характеристики горячей коррозии и окисления при сварке вольфрамовой дугой в импульсном токе суперсплава A-286 на основе Fe на воздухе и Na 2 SO 4 –7,5% NaVO 3 –5% Состояние NaCl при 700 ° C. Кинетику коррозии сварных деталей определяли с помощью термогравиметрического анализа.На основании данных об изменении массы был сделан вывод, что оксидированная сварная деталь демонстрирует меньший прирост массы, чем горячая корродированная сварка после 50 циклов. Однако из анализа поперечного сечения было обнаружено, что в обоих случаях более высокая скорость окисления наблюдается в зоне основного металла.

Термогравиметрический метод был использован для изучения поведения покрытия. Результат показал, что образец Т-22 без покрытия набрал гораздо большую массу из-за образования на его поверхности Fe 2 O 3 .Т-22 с покрытием из 12% WC-Cr набрал меньше массы, чем образец с покрытием из 10% WC-Cr. Было обнаружено, что добавление карбида вольфрама помогает предотвратить горячую коррозию. Muthu и др. [22] проанализировали характеристики горячей коррозии и окисления при сварке вольфрамовой дугой в импульсном токе суперсплава A-286 на основе Fe на воздухе и Na 2 SO 4 –7,5% NaVO 3 –5% Состояние NaCl при 700 ° C. Кинетику коррозии сварных деталей определяли с помощью термогравиметрического анализа.На основании данных об изменении массы был сделан вывод, что оксидированная сварная деталь демонстрирует меньший прирост массы, чем горячая корродированная сварка после 50 циклов. Однако из анализа поперечного сечения было обнаружено, что в обоих случаях более высокая скорость окисления наблюдается в зоне основного металла. Mahu и др. [23] проанализировали влияние плазменного напыления Al 2 O 3 -13TiO 2 на сталь C45 (материал коленчатого вала). Для анализа напыленного покрытия использовались различные методы тестирования, такие как XRD, оптическая и электронная микроскопия.Образцы с покрытием показали более высокую твердость, чем сталь C 45. Результат показал, что напыление соответствующих порошков в плазменную струю может быть альтернативой классической термообработке шейки коленчатого вала. Чен и др. [24] использовали золь-гель с плазменной наплавкой для получения композиционных покрытий TiO 2 / Al 2 O 3 / Incone1625 на сплавах Q235. Для исследования коррозионной стойкости этих покрытий образцы с TiO 2 / Al 2 O 3 / Incone1625 и одинарное покрытие Inconel 625 подверглись коррозии с Na 2 SO 4 и солями NaCl на воздухе при температуре 900 ° C при весовом соотношении 1: 1 в течение суток.

Mahu и др. [23] проанализировали влияние плазменного напыления Al 2 O 3 -13TiO 2 на сталь C45 (материал коленчатого вала). Для анализа напыленного покрытия использовались различные методы тестирования, такие как XRD, оптическая и электронная микроскопия.Образцы с покрытием показали более высокую твердость, чем сталь C 45. Результат показал, что напыление соответствующих порошков в плазменную струю может быть альтернативой классической термообработке шейки коленчатого вала. Чен и др. [24] использовали золь-гель с плазменной наплавкой для получения композиционных покрытий TiO 2 / Al 2 O 3 / Incone1625 на сплавах Q235. Для исследования коррозионной стойкости этих покрытий образцы с TiO 2 / Al 2 O 3 / Incone1625 и одинарное покрытие Inconel 625 подверглись коррозии с Na 2 SO 4 и солями NaCl на воздухе при температуре 900 ° C при весовом соотношении 1: 1 в течение суток. Результаты показали, что композитные покрытия дают меньший прирост массы при окислении, чем образец с одинарным покрытием. Ван и др. [25] изучали влияние лазерного переплава на термический удар и микроструктуру напыленного плазмой Al 2 O 3 -13 мас.% TiO 2 покрытий. СЭМ и XRD показывают, что после лазерного переплава пластинчатая структура исчезает, а частицы на керамическом покрытии измельчаются, таким образом увеличивая плотность и получая переплавное покрытие практически без дефектов, таких как трещины.Кроме того, покрытие, переплавленное лазером, показало лучшую стойкость к тепловому удару, чем покрытие, нанесенное плазменным напылением. Duran и др. [26] оценили износ и коррозию напыленного пламенем покрытия Al 2 O 3 -TiO 2 на углеродистой стали AISI 1020. Электрохимические методы (Тафель) были использованы для оценки устойчивости к коррозии. Образцы с покрытием показали лучшую коррозионную стойкость, чем сталь без покрытия.

Результаты показали, что композитные покрытия дают меньший прирост массы при окислении, чем образец с одинарным покрытием. Ван и др. [25] изучали влияние лазерного переплава на термический удар и микроструктуру напыленного плазмой Al 2 O 3 -13 мас.% TiO 2 покрытий. СЭМ и XRD показывают, что после лазерного переплава пластинчатая структура исчезает, а частицы на керамическом покрытии измельчаются, таким образом увеличивая плотность и получая переплавное покрытие практически без дефектов, таких как трещины.Кроме того, покрытие, переплавленное лазером, показало лучшую стойкость к тепловому удару, чем покрытие, нанесенное плазменным напылением. Duran и др. [26] оценили износ и коррозию напыленного пламенем покрытия Al 2 O 3 -TiO 2 на углеродистой стали AISI 1020. Электрохимические методы (Тафель) были использованы для оценки устойчивости к коррозии. Образцы с покрытием показали лучшую коррозионную стойкость, чем сталь без покрытия. Таким образом, керамическое покрытие является лучшим выбором для защиты от коррозии, износа и высокотемпературного окисления [27–29].Поверхностное покрытие из Al2O3 и TiO 2 широко используется для повышения устойчивости материала к эрозии, износу, кавитации и коррозии. Добавление различного количества TiO 2 в Al 2 O 3 используются в камерах сгорания двигателей CI, режущем инструменте и других промышленных применениях. Поскольку частицы порошка Al 2 O 3 стабильны в альфа-форме, что снижает механические характеристики, но увеличивает ударную вязкость и твердость покрытия.Однако твердость и ударная вязкость покрытия Al 2 O 3 могут быть изменены добавлением TiO 2 [30]. Причина низких механических характеристик без связующего покрытия может быть связана с несоответствием теплового расширения между подложкой и материалом покрытия. Хотя композиты из Al 2 O 3 с TiO 2 показали лучшие характеристики в различных условиях, чем композиты отдельных оксидов [31].

Таким образом, керамическое покрытие является лучшим выбором для защиты от коррозии, износа и высокотемпературного окисления [27–29].Поверхностное покрытие из Al2O3 и TiO 2 широко используется для повышения устойчивости материала к эрозии, износу, кавитации и коррозии. Добавление различного количества TiO 2 в Al 2 O 3 используются в камерах сгорания двигателей CI, режущем инструменте и других промышленных применениях. Поскольку частицы порошка Al 2 O 3 стабильны в альфа-форме, что снижает механические характеристики, но увеличивает ударную вязкость и твердость покрытия.Однако твердость и ударная вязкость покрытия Al 2 O 3 могут быть изменены добавлением TiO 2 [30]. Причина низких механических характеристик без связующего покрытия может быть связана с несоответствием теплового расширения между подложкой и материалом покрытия. Хотя композиты из Al 2 O 3 с TiO 2 показали лучшие характеристики в различных условиях, чем композиты отдельных оксидов [31]. Но керамическое покрытие демонстрирует плохую прочность сцепления с металлической подложкой из-за разницы в коэффициенте теплового расширения между металлической подложкой и керамическим покрытием [32].Следовательно, важно нанести связующее покрытие между керамическим покрытием и подложкой. Поскольку между металлической подложкой и керамическим покрытием возникает очень высокая анизотропия из-за изменения коэффициента теплового расширения. Таким образом, связующее покрытие снижает напряжение на границе раздела подложка-покрытие и улучшает адгезионную прочность покрытия [33]. Другой причиной использования связующего покрытия является обеспечение хорошего согласования теплового расширения между этими двумя разными слоями [34]. Коэффициент теплового расширения для чистого Т-22, порошкового покрытия Al 2 O 3 и 20TiO 2 -Al 2 O 3 составляет 13 × 10 −6 K −1 , 5.4 × 10 −6 K −1 и 4,1 × 10 −6 K −1 соответственно.

Но керамическое покрытие демонстрирует плохую прочность сцепления с металлической подложкой из-за разницы в коэффициенте теплового расширения между металлической подложкой и керамическим покрытием [32].Следовательно, важно нанести связующее покрытие между керамическим покрытием и подложкой. Поскольку между металлической подложкой и керамическим покрытием возникает очень высокая анизотропия из-за изменения коэффициента теплового расширения. Таким образом, связующее покрытие снижает напряжение на границе раздела подложка-покрытие и улучшает адгезионную прочность покрытия [33]. Другой причиной использования связующего покрытия является обеспечение хорошего согласования теплового расширения между этими двумя разными слоями [34]. Коэффициент теплового расширения для чистого Т-22, порошкового покрытия Al 2 O 3 и 20TiO 2 -Al 2 O 3 составляет 13 × 10 −6 K −1 , 5.4 × 10 −6 K −1 и 4,1 × 10 −6 K −1 соответственно.

Из обзора исследований горячей коррозии, особенно в области тепловых электростанций, был сделан вывод, что разработка и идентификация материалов с высокой коррозионной стойкостью являются областями первоочередного интереса в этой области. Поскольку горячая коррозия в промышленности, на электростанциях, двигателях внутреннего сгорания, газовых турбинах и котельной стали представляет собой серьезную проблему из-за агрессивных сред при повышенных температурах.Различные материалы, такие как; Стали T-11, T-22, T-91, T-92 и Gr-Al в основном используются на электростанциях и в промышленности, поэтому очень важно защитить эти стали от горячей коррозии. Различные исследования и эксперименты проводятся отдельными исследователями, чтобы минимизировать эффект горячей коррозии. Из литературных исследований следует, что на образцы с разными методами нанесения наносятся различные типы покрытий [35–44]. Покрытия с термическим напылением имеют пористость, через которую агрессивные химические вещества могут воздействовать на основу и вызвать коррозию. Усиление в обычных покрытиях может помочь заблокировать пористость, чтобы заблокировать проникновение агрессивных оксидов, разрушающих сталь основы. TiO 2 — твердый материал, который можно использовать в качестве армирующего материала в обычных покрытиях Al 2 O 3 . Поэтому было решено усилить обычное покрытие Al 2 O 3 различными массовыми процентами TiO 2 и дополнительно изучить поведение этих покрытий TiO 2 -Al 2 O 3 при горячей коррозии. в среде расплава солей (Na 2 SO 4 -60% V 2 O 5 ) при 900 ° C.Кроме того, нет опубликованной литературы по характеристикам горячей коррозии покрытия Al 2 O 3 -TiO 2 , нанесенного на обычно используемую котельную сталь с использованием технологии плазменного напыления. Однако Рани и др. [14] нанесли покрытие Cr2O3% -50% Al 2 O 3 на котельную сталь Т-22 и SF800H для оценки поведения горячей коррозии в условиях расплавленной соли при 900 ° C с помощью D-Gun.

Усиление в обычных покрытиях может помочь заблокировать пористость, чтобы заблокировать проникновение агрессивных оксидов, разрушающих сталь основы. TiO 2 — твердый материал, который можно использовать в качестве армирующего материала в обычных покрытиях Al 2 O 3 . Поэтому было решено усилить обычное покрытие Al 2 O 3 различными массовыми процентами TiO 2 и дополнительно изучить поведение этих покрытий TiO 2 -Al 2 O 3 при горячей коррозии. в среде расплава солей (Na 2 SO 4 -60% V 2 O 5 ) при 900 ° C.Кроме того, нет опубликованной литературы по характеристикам горячей коррозии покрытия Al 2 O 3 -TiO 2 , нанесенного на обычно используемую котельную сталь с использованием технологии плазменного напыления. Однако Рани и др. [14] нанесли покрытие Cr2O3% -50% Al 2 O 3 на котельную сталь Т-22 и SF800H для оценки поведения горячей коррозии в условиях расплавленной соли при 900 ° C с помощью D-Gun. техника распыления. Результат показал, что покрытие Cr2O3-50% Al 2 O 3 на стали T22 было лучше, чем на стали SF800H, по сопротивлению горячей коррозии.Таким образом, T22 и Na 2 SO 4 -60% V 2 O 5 используется в качестве субстрата и солевого материала в текущем исследовании. Выбор соли Na 2 SO 4 -60% V 2 O 5 обусловлен тем, что она имитирует аналогичные условия отложений расплавленного сульфат-ванадата, которые возникают в результате конденсации продукты сгорания низкосортного топлива в котлах. Кроме того, термогравиметрический метод был использован для изучения кинетики горячей коррозии вышеупомянутого покрытия и базовой котельной стали.

техника распыления. Результат показал, что покрытие Cr2O3-50% Al 2 O 3 на стали T22 было лучше, чем на стали SF800H, по сопротивлению горячей коррозии.Таким образом, T22 и Na 2 SO 4 -60% V 2 O 5 используется в качестве субстрата и солевого материала в текущем исследовании. Выбор соли Na 2 SO 4 -60% V 2 O 5 обусловлен тем, что она имитирует аналогичные условия отложений расплавленного сульфат-ванадата, которые возникают в результате конденсации продукты сгорания низкосортного топлива в котлах. Кроме того, термогравиметрический метод был использован для изучения кинетики горячей коррозии вышеупомянутого покрытия и базовой котельной стали.

Были решены следующие задачи:

1.

Нанесение Al 2 O 3 и 20TiO 2 -Al 2 O 3 нанесение плазменного напыления на сталь Т-22 метод покрытия.

2.

Изучить изменение массы образцов из стали Т-22 после выдержки их в солевом расплаве при 900 ° C в течение 50 циклов.

3.

Для исследования микроструктуры корродированных образцов методами XRD, SEM / EDS.

2.1. Выбор материала образца. В качестве основного материала использовалась сталь

ASTM-SA213-T-22 с размерами образца 20 мм × 15 мм × 5 мм. Материал в виде котельной трубы был получен на тепловой электростанции Гуру Гобинд Сингх, Рупнагар, Пенджаб. Подробные характеристики стали для котла Т-22 приведены в таблице 1.

Таблица 1. Состав котельных труб из стали Т-22 [45].

| Тип стали | Код ASME | Композиция | С | Mn | Si | S | P | Cr | Пн | К | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Т-22 | SA213 Т-22 | Фактический | 0. 15 15 | 0.60 | 0,48 | 0,01 | 0,02 | 2,6 | 1,13 | 0,02 | Бал. |

2.2. Изготовление покрытий

Покрытия были изготовлены в компании Metalizing Equipment Company Private Ltd, Джодхпур, Раджастхан. Перед нанесением покрытия на образцы использовали наждачную бумагу зернистостью 200, 400, 600, 800 и 1000, чтобы удалить неровности на поверхности образцов. Покрытия Al 2 O 3 и Al 2 O 3 -20TiO 2 были напылены на котельную сталь Т22 плазменным напылением.Связующее покрытие из Ni-20 мас.% Cr было нанесено между основной сталью и покрытием, поскольку оно снижает напряжение на границе раздела покрытия и подложки и увеличивает прочность сцепления покрытия. Состав покрытий приведен в таблице 2.

Состав покрытий приведен в таблице 2.

Таблица 2. Составы покрытий.

| Тип покрытия | Al 2 O 3 (мас.%) | TiO 2 (мас.%) | Размер частиц |

|---|---|---|---|

| Покрытие 1: Al 2 O 3 | 100 | 0 | 40 ± 10 мкм м |

| Покрытие 2: 20TiO 2 -Al 2 O 3 | 80 | 20 | 40 ± 10 мкм м |

Параметры, используемые для плазменного напыления покрытия, указаны в таблице 3.![]()

Таблица 3. Параметры распыления, используемые для плазменного покрытия.

| Параметры | Блок |

|---|---|

| Плазменный ток | 600-А |

| Напряжение плазмы | 50-В |

| Расход газа-носителя | 50 (г-мин) |

| H 2 давление потока газа | 62 фунта на кв. Дюйм Дюйм |

| Давление потока аргона | 50 фунтов на кв. Дюйм |

| Расстояние распыления | 50-мм |

| Распылитель | 5 шт. |

2.3. Исследования горячей коррозии в среде расплавленных солей (Na

2 SO 4 -60% V 2 O 5 ) Поведение Al 2 O 3 и Al 2 O при горячей коррозии Исследованы покрытия 3 на котельной стали Т-22 при 900 ° С в солевом расплаве. Эксперимент состоял из 50 циклов. Каждый цикл состоял из 1 ч нагревания и 20 мин охлаждения на воздухе при комнатной температуре. Перед проведением эксперимента с помощью штангенциркуля измеряли физические размеры каждого образца. На каждой поверхности была проведена операция по удалению заусенцев, чтобы удалить любые посторонние частицы на микроскопическом уровне. Плазменное напыление проводилось перед нанесением солевого расплава на поверхность образцов. Соль (Na 2 SO 4 -60% V 2 O 5 ) смешивали с дистиллированной водой и наносили на каждую поверхность образца после промывки всех образцов ацетоном. Слой расплавленной соли был аккуратно нанесен на каждую сторону образца с помощью кисти из верблюжьей шерсти.Чтобы обеспечить надлежащую адгезию расплавленной соли на каждой поверхности образца, все образцы нагревали до 250 ° C в печи. Расплавленная соляная среда становится более агрессивной по отношению к металлам с повышением температуры, и скорость реакции также увеличивается. Повышение температуры вызывает более высокую скорость коррозии на поверхности металла. Агрессивность коррозии исследовали с несколькими повторениями циклов. После исследования горячей коррозии все образцы были проанализированы с помощью XRD, SEM и EDS.

На каждой поверхности была проведена операция по удалению заусенцев, чтобы удалить любые посторонние частицы на микроскопическом уровне. Плазменное напыление проводилось перед нанесением солевого расплава на поверхность образцов. Соль (Na 2 SO 4 -60% V 2 O 5 ) смешивали с дистиллированной водой и наносили на каждую поверхность образца после промывки всех образцов ацетоном. Слой расплавленной соли был аккуратно нанесен на каждую сторону образца с помощью кисти из верблюжьей шерсти.Чтобы обеспечить надлежащую адгезию расплавленной соли на каждой поверхности образца, все образцы нагревали до 250 ° C в печи. Расплавленная соляная среда становится более агрессивной по отношению к металлам с повышением температуры, и скорость реакции также увеличивается. Повышение температуры вызывает более высокую скорость коррозии на поверхности металла. Агрессивность коррозии исследовали с несколькими повторениями циклов. После исследования горячей коррозии все образцы были проанализированы с помощью XRD, SEM и EDS. Испытания проводились в лаборатории металлургии Инженерного колледжа Чандигарха, Ландран (Мохали), Пенджаб.

Испытания проводились в лаборатории металлургии Инженерного колледжа Чандигарха, Ландран (Мохали), Пенджаб.

2.4. Анализ корродированных образцов

Для анализа образца после процесса горячей коррозии использовались следующие методы:

2.4.1. Визуальное наблюдение

После каждого цикла каждый образец проверяли визуально на предмет любых изменений цвета, образования трещин и свойств поверхности. После завершения 50 циклов каждый образец был исследован и подготовлены их макрофотографии.Физический визуальный осмотр (скалывание и образование трещин) на поверхности образца исследовали по макроснимкам.

2.4.2. Анализ изменения массы

Кинетику горячей коррозии определяли путем измерения значений изменения массы каждого образца после каждого цикла. Затем был построен график между данными об изменении массы и количеством циклов.

2.4.3. Рентгеноструктурный анализ

Рентгеноструктурный анализ образцов без покрытия и с покрытием был проведен с помощью рентгеновского дифрактометра в университете Тапар, Патиала, Пенджаб (Индия), чтобы исследовать различные фазы, образующиеся на поверхности каждого образца. При скорости сканирования 2 ° мм -1 в диапазоне 2 θ от 20 ° до 120 °, интенсивности регистрировались.

При скорости сканирования 2 ° мм -1 в диапазоне 2 θ от 20 ° до 120 °, интенсивности регистрировались.

2.4.4. Анализ SEM / EDS

Образцы без покрытия и с покрытием были проанализированы и отсканированы с использованием техники SEM / EDS после того, как было выполнено циклическое исследование, подвергнув его воздействию среды расплавленной соли. Морфологию поверхности образцов исследовали, помещая каждый образец в растровый электронный микроскоп. Различные процентные содержания композиции были исследованы на разных этапах.Для определения процентного содержания элемента по массе в определенной области или точке использовалась программа EDAX genesis. СЭМ с программным обеспечением EDAX Genesis используется для сканирования каждого образца в университете Тапар, Патиала, Пенджаб (Индия).

В этом разделе обсуждались характеристики котельной стали ASTM-SA213-T-22 без покрытия и с покрытием. Образцы стали Т 22 были покрыты алюминием Al 2 O 3 и TiO 2 -Al 2 O 3 с использованием метода плазменного напыления. Эксперимент проводился в среде расплава солей в циклических условиях при 900 ° C.В ходе эксперимента каждый образец проверяли после каждого цикла. Наблюдали за состоянием поверхности каждого образца и анализировали изменение массы с использованием данных термогравиметрии. Коррозионные продукты были проверены с помощью методов XRD и SEM / EDS.

Эксперимент проводился в среде расплава солей в циклических условиях при 900 ° C.В ходе эксперимента каждый образец проверяли после каждого цикла. Наблюдали за состоянием поверхности каждого образца и анализировали изменение массы с использованием данных термогравиметрии. Коррозионные продукты были проверены с помощью методов XRD и SEM / EDS.

3.1. Визуальный осмотр

Перед проведением эксперимента все образцы находились в идеальном состоянии. Эксперимент проводился в среде расплава солей (Na 2 SO 4 -60% V 2 O 5 ) в муфельной печи с кремниевой трубкой при 900 ° C.В ходе эксперимента после 4-го цикла образец Т-22 без покрытия начал менять коричневатый цвет, а после 13-го цикла на поверхности образца образовывался темно-черный цвет. Однако после 25-го цикла трещины в углах образца распространяются. Затем, после 32-го цикла, происходит огромный скол, и материал начинает извлекаться в виде порошка. Далее, после 35-го цикла материал начинает сниматься в виде стружки. В дальнейшем, после 38-го цикла, на верхней поверхности образца происходит образование трещин.В конце 40-го цикла трещина распространяется, и это явление продолжается до конца 50-го цикла. Изображение обнаженного T22 после 50 циклов показано на рисунке 1 (а). С другой стороны, для стали Т-22 с покрытием 20TiO 2 -Al 2 O 3 наблюдалось только изменение цвета до 50-го цикла, трещины не наблюдались даже после 50 циклов, как показано на изображениях. рисунок 1 (б). Но в случае образца с покрытием Т-22 с покрытием Al 2 O O после 40-х циклов на поверхности и по бокам образца наблюдали незначительное отслоение окалины.Однако после 46-го цикла распыление с верхней поверхности вместе с материалом начинает удаляться в виде стружки до 50-го цикла, как показано на рисунке 1 (c). Изображение тестовых образцов после 50 циклов исследования показано на рисунке 1.

В дальнейшем, после 38-го цикла, на верхней поверхности образца происходит образование трещин.В конце 40-го цикла трещина распространяется, и это явление продолжается до конца 50-го цикла. Изображение обнаженного T22 после 50 циклов показано на рисунке 1 (а). С другой стороны, для стали Т-22 с покрытием 20TiO 2 -Al 2 O 3 наблюдалось только изменение цвета до 50-го цикла, трещины не наблюдались даже после 50 циклов, как показано на изображениях. рисунок 1 (б). Но в случае образца с покрытием Т-22 с покрытием Al 2 O O после 40-х циклов на поверхности и по бокам образца наблюдали незначительное отслоение окалины.Однако после 46-го цикла распыление с верхней поверхности вместе с материалом начинает удаляться в виде стружки до 50-го цикла, как показано на рисунке 1 (c). Изображение тестовых образцов после 50 циклов исследования показано на рисунке 1.

Приблизить Уменьшить Сбросить размер изображения

Рисунок 1. Изображение образцов после 50 циклов исследований (а) T22 без покрытия (б) 20 TiO 2 — Al 2 O 3 Сталь T22 с покрытием (в) Al 2 O 3 Сталь Т22 с покрытием .

Изображение образцов после 50 циклов исследований (а) T22 без покрытия (б) 20 TiO 2 — Al 2 O 3 Сталь T22 с покрытием (в) Al 2 O 3 Сталь Т22 с покрытием .

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияНа микрофотографии исследуемых образцов было обнаружено, что покрытия 20 TiO 2 — Al 2 O 3 оказались прочными; Из-за агрессивной среды при повышенной температуре износ материала практически не ухудшался.

3.2. Термогравиметрическое исследование

Термогравиметрическое исследование было проведено для определения характеристик изменения массы котельной стали Т-22 с покрытием и без покрытия.Изменение массы сталей Т-22 без покрытия и с покрытием было проанализировано после выдержки каждого образца в среде расплавленной соли (Na 2 SO 4 -60% V 2 O 5 ) в течение 50 циклов при 900 °. С. Изменение массы показало кинетику коррозии. Большой прирост массы определяется как высокая скорость коррозии. График показывает, что образец без покрытия испытал больший прирост массы, чем образцы с покрытием.

С. Изменение массы показало кинетику коррозии. Большой прирост массы определяется как высокая скорость коррозии. График показывает, что образец без покрытия испытал больший прирост массы, чем образцы с покрытием.

Изменение массы наблюдается после каждого полного цикла, показанного на рисунке 2.

Приблизить Уменьшить Сбросить размер изображения

Рис. 2. Прирост массы (мг · см −2 ) для образцов без покрытия и с покрытием во время эксперимента. (UC = без покрытия, C1: Al 2 O 2 Сталь T22 с покрытием и C2: 20TiO 2 -Al 2 O 3 Сталь T22 с покрытием ).

Загрузить рисунок:

Стандартный образ Изображение высокого разрешения Из графика изменения массы было замечено, что образцы с покрытием 20TiO 2 -Al 2 O 3 получают меньший прирост массы, чем образцы с покрытием Al 2 O 3 .Однако оба покрытия уменьшили прирост массы больше, чем сталь без покрытия. Суммарная масса, полученная образцами с покрытием и без покрытия, показана на рисунке 3.

Суммарная масса, полученная образцами с покрытием и без покрытия, показана на рисунке 3.

Приблизить Уменьшить Сбросить размер изображения

Рисунок 3. График в столбцах для увеличения массы / площади для образцов без покрытия и с покрытием, где UC = без покрытия, C1: 100 Al 2 O 3 сталь T22 с покрытием и C2: 80Al 2 O 3 -20TiO 2 Сталь Т-22 с покрытием.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияИз рисунка 3 образец без покрытия показал максимальное совокупное увеличение массы 54,61 мг / см −2 . Наименьший совокупный прирост массы для образца с покрытием из 80Al 2 O 3 -20TiO 2 составил 18,01 мг / см -2 после воздействия в среде расплавленной соли. Образец C1, покрытый 100 Al 2 O 3 , набрал совокупную массу 40,73 мг / см 2 и набрал 25.Прирост массы на 41% меньше по сравнению с образцом без покрытия при воздействии агрессивной среды в течение того же периода времени. Образец C2, покрытый 80Al 2 O 3 -20TiO 2 , показал наименьший совокупный прирост массы 18,01 мг / см -2 , и это привело к уменьшению массы на 67,02% по сравнению с образцом без покрытия.

Результат показал, что покрытие из 20TiO 2 -Al 2 O 3 оказалось более защитным, чем Al 2 O 3 , согласно термогравиметрическому исследованию совокупного прироста массы.

3.3. Исследование константы параболической скорости (Kp) при 900 ° C

Параболическая константа скорости (Kp) была рассчитана с помощью линейного алгоритма наименьших квадратов до функции в виде (W / A) 2 = Kpt, где ‘W / A ‘представляет собой прирост массы на единицу площади поверхности (мг / см2), а’ t указывает количество циклов, представляющих время воздействия. На рисунке 4 показан прирост массы для образцов без покрытия и с покрытием в зависимости от времени (количества циклов) при 900 ° C. Расчетное значение параболической константы скорости (Kp) приведено в таблице 4.Значение Kp для образца без покрытия (сталь T22) было выше, чем для стали T22 с покрытием Al 2 O 3 и 20TiO 2 -Al 2 O 3 . Более низкое значение kp связано с защитным слоем шпинели от окисления. Однако сталь T22 без покрытия окисляется без какой-либо защиты, что приводит к более высокому значению kp.

Приблизить Уменьшить Сбросить размер изображения

Рисунок 4. Прирост массы (мг / см 2 ) отн. время (количество циклов) при 900 ° C для образцов без покрытия и с покрытием. (UC: Сталь T22 без покрытия; C1: Al 2 O 3 Сталь T22 с покрытием ; C2: Al 2 O 3 -20TiO 2 Сталь T22 с покрытием .

Загрузить рисунок:

Стандартное изображение Изображение высокого разрешенияТаблица 4. Константа параболической скорости при 900 ° C.

| Образцы | Значение Kp (г 2 см −4 с −1 ) | R 2 стоимость |

|---|---|---|

| Сталь T22 без покрытия | 249.11 × 10 −12 | 0,8583 |

| Al 2 O 3 Сталь T22 с покрытием | 200 × 10 −12 | 0,9381 |

| 80Al 2 O 3 -20TiO 2 Сталь T22 с покрытием | 95,5 × 10 −12 | 0,9695 |

3.4. Рентгеноструктурный анализ

Рентгеновский дифракционный анализ был проведен для определения металлургии материала, подверженного воздействию коррозионной среды при высокой температуре, как показано на рисунке 5.

Приблизить Уменьшить Сбросить размер изображения

Рисунок 5. Диаграмма XRD для (a) Без покрытия (b) 100 Al 2 O 3 Сталь T22 с покрытием (c) 80Al 2 O 3 -20TiO 2 Сталь T-22 с покрытием .

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияДиаграмма XRD, рисунок 5 (a) показывает, что в образце T-22 без покрытия спектр XRD показывает образование Fe 2 O 3 на оксидных отложениях.Более высокий прирост массы стали T22 без покрытия был связан с наличием оксида железа в их оксидной пленке. Более высокая скорость роста оксида железа приводит к меньшей прочности сцепления между их слоями и обеспечивает меньшую коррозионную стойкость [46]. Спектр XRD образца с покрытием из чистого Al 2 O 3 показывает пики Al 2 O 3 вместе с Na 2 SO 4 и Fe 2 O 3 как показано на рисунке 5 (b). Спектр XRD Al 2 O 3 -20TiO 2 покрытых образцов показывает присутствие TiO 2 , Na 2 SO 4 и Al 2 O 3 вместе с V 2 O 5 и никакого пика Fe 2 O 3 не обнаружено на поверхности образца с покрытием, как показано на рисунке 5 (c).Диаграмма XRD ясно показывает, что образец без покрытия в большей степени подвержен образованию Fe 2 O 3 и почти не образует Fe 2 O 3 , обнаруженных на поверхности образцов, покрытых 20TiO 2 — Al 2 O 3 покрытий.

3.5. Анализ SEM / EDS

На рис. 6 (a) показана микрофотография SEM стальной подложки T-22 без покрытия после выдержки ее в среде расплавленной соли в течение 50 циклов нагрева внутри муфельной печи с кремниевой трубкой.Анализ EDS на спектре указывает на присутствие Fe и Cr, которые могут образовывать Fe 2 O 3 и Cr 2 O 3 . СЭМ-микрофотография показывает растрескивание в слое покрытия. Fe, O вместе с небольшим процентным содержанием Cr. Для образца Т-22 с покрытием из Al 2 O 3 спектр анализа EDS показывает присутствие Al, O, Cr и Fe, как показано на рисунке 6 (b). Присутствие Al и Fe может вызвать образование Al 2 O 3 , Cr 2 O 3 и Fe 2 O 3 .В случае 20 мас.% TiO 2 -Al 2 O 3 покрытого образца, он показывает морфологию поверхностного покрытия образцов, а анализ EDS показывает основное образование Al 2 O 3 и TiO 2 . TiO 2 был хорошо заметен яркими частицами в более темной области Al 2 O 3 . Присутствие Na и V может быть связано с присутствием расплавленных солевых элементов в оксидной окалине, как показано на рисунке 6 (c).

Приблизить Уменьшить Сбросить размер изображения

Рисунок 6. Морфология поверхностной шкалы СЭМ-изображения и анализ EDS для (a) стали T22 без покрытия (b) 100 Al 2 O 3 Сталь T22 с покрытием (c) 80Al 2 O 3 -20TiO 2 T- 22 Сталь.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияРезультат SEM / EDS показал, что образцы с покрытием образовывали на своей поверхности защитные элементы, такие как Al, Cr и Ti, но в образце без покрытия было обнаружено образование Fe и Mo. Присутствие Fe и Mo на поверхности образца без покрытия могло вызвать образование слоя оксида железа на поверхности и привести к максимальному увеличению массы.Коррозия произошла на очень ранних стадиях циклов в расплавленной солевой среде при 900 ° C. С другой стороны, образец с покрытием показал отсутствие Fe и молибдена.

3.6. Анализ поперечного сечения напыленного Al

2 O 3 и 20TiO 2 -Al 2 O 3 покрытияСЭМ-изображение поперечного сечения и напыленного Al 2 O 3 и покрытие 20TiO 2 -Al 2 O 3 на котельной стали Т-22 показано на рисунках 7 (a) и (b).

Приблизить Уменьшить Сбросить размер изображения

Рис. 7. СЭМ-изображение поперечного сечения напыленного покрытия (a) Сталь T22 с покрытием Al2O3 (b) 20TiO 2 -Al 2 O 3 Сталь T22 с покрытием .

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияКак покрытие, так и связующее покрытие имеют плотный вид. Средняя толщина верхнего покрытия (Al 2 O 3 и 20TiO 2 -Al 2 O 3 ) и связующего покрытия (Ni-20Cr) на стали T22 составляла от 250 до 300 мкм м, что подходит для котельного применения.Кроме того, средняя микротвердость покрытия из стали T22 без покрытия, Al 2 O 3 и 20TiO 2 -Al 2 O 3 , по измерениям составила 190 Hv, 840 Hv и 750 Hv соответственно. Однако для связующего покрытия (Ni-20Cr) оба покрытия имеют среднее значение микротвердости 240 Hv.

Цифровой микротвердомер при нагрузке 100 г и времени выдержки 10 с. был использован для измерения средней микротвердости. Во время испытаний на твердость были взяты пять точек на расстоянии 50 мкм м, 100 мкм м, 150 мкм м, 200 мкм м и 250 мкм м от границы раздела между слоями (верхнее покрытие + связующее покрытие) и основная сталь.Расчетное значение графика средней микротвердости показано на рисунке 8.

Приблизить Уменьшить Сбросить размер изображения

Рис. 8. Средняя микротвердость образцов без покрытия и с покрытием.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияВ этом эксперименте было исследовано поведение покрытия Al 2 O 3 и 20TiO 2 -Al 2 O 3 на стали котла Т-22 при горячей коррозии.Каждый образец хранился в расплавленной солевой среде (Na 2 SO 4 -60% V 2 O 5 ). После успешного завершения эксперимента результат был получен. Макрофотография показала, что скорость коррозии у образцов Т-22 без покрытия была выше, чем у образцов с покрытием. Изменение цвета на коричневатый было обнаружено на ранней стадии у образца Т-22 без покрытия. После 25-го цикла начинается развитие трещин и разбрызгивание, которое продолжается до 50-го цикла. Образец изображения стали Т22 без покрытия после 50-го цикла показан на рисунке 1 (а).Термогравиметрическое исследование показало, что образец без покрытия набрал в эксперименте максимальную массу по сравнению с другими образцами. Изменение массы показало кинетику коррозии в среде расплава солей при повышенной температуре. Термогравиметрический график (рис. 2) и гистограмма (рис. 3) показали, что масса, набранная образцом без покрытия, составила 54,61 мг / см −2 . График XRD (рис. 5) показал образование Fe 2 O 3 в виде оксидной окалины на поверхности образца без покрытия.Анализ SEM / EDS показал присутствие Fe, Mo и V на поверхности образца Т-22 без покрытия (рис. 6). Эти элементы очень ответственны за горячую коррозию [2]. Оксид молибдена находится в расплавленном состоянии при 550 ° C. При 900 ° C жидкий оксид молибдена растворяет защитный слой хрома, что вызывает коррозию поверхности подложки. Защитный оксидный слой хрома помогает противостоять коррозионным частицам, вступающим в реакцию с поверхностью металла [16]. Оксид железа со временем вступает в реакцию с основным металлом, из-за чего масса подложки увеличивается с течением времени.На поверхности образцов образуется толстый слой оксида железа, который вызывает коррозию [19]. Образец с покрытием Al 2 O 3 показал на 25,41% меньший прирост массы по сравнению с образцом без покрытия. Небольшие поры были замечены на поверхности образца после выдержки его в среде расплавленной соли в течение 50 циклов. График XRD показал наличие оксидных слоев Al 2 O 3 , Cr 2 O 3 и Fe 2 O 3 . Меньший прирост массы образца может быть связан с образованием Al 2 O 3 и Cr 2 O 3 , которые сопротивляются коррозионному элементу при воздействии на основной металл.Однако пористость покрытий из Al 2 O 3 могла позволить коррозионным элементам разрушить основной металл. Анализ SEM / EDS также показал присутствие Al, Cr и Fe, что подтвердило результаты XRD. Скалывание образца могло быть связано с образованием оксидного слоя Fe 2 O 3 . Однако образец, покрытый Al 2 O 3 -20TiO 2 , показал наименьший прирост массы 18,01 мг / см -2 и набрал 67.Масса на 02% меньше по сравнению с образцом без покрытия, показанным термогравиметрическим методом, показанным на (рис. 3). График XRD (рисунок 5) показал присутствие оксидов Al 2 O 3 , Cr 2 O 3 и TiO 2 на поверхности образцов с покрытием. Эти элементы устойчивы к коррозии по своей природе. При анализе SEM / EDS образец с покрытием показал присутствие Ti, Al в основной фазе. Не было никаких следов Fe и Mo на поверхности покрытых образцов даже после 50 циклов в среде расплавленной соли при повышенных температурах, как показано на рисунках 6 (b) и (c).

Это усиление TiO 2 inAl 2 O 3 могло помочь уменьшить пористость в слое покрытия. Наблюдается, что композиция Al 2 O 3 -20TiO 2 показала лучшие результаты. Было проанализировано, что с добавлением TiO 2 в покрытие Al 2 O 3 повышается стойкость к горячей коррозии. TiO 2 вместе с Al 2 O 3 продемонстрировал лучшие адгезионные свойства с основным металлом и был признан защитным от горячей коррозии.Показатели стойкости к горячей коррозии показали следующую тенденцию: Сталь Т-22 без покрытия

В этом исследовании поведение Al при горячей коррозии 2 O 3 и 20TiO 2 -Al 2 O 3 Покрытия на образцах Т-22 исследованы при температуре 900 ° C в течение 50 циклов внутри муфельной печи с кремниевой трубкой в среде расплавленных солей. Следующие выводы сделаны из вышеупомянутого исследования.

1.

Оба покрытия (100Al 2 O 3 и 20TiO 2 -Al 2 O 3 ) были успешно нанесены на Т-22 методом плазменного напыления.

2.

Образец с покрытием Т-22 без покрытия показал максимальное изменение массы, тогда как образец, покрытый 20TiO 2 -Al 2 O 3 , показал наименьшее изменение массы.

3.

Анализ XRD и SEM / EDS показывает, что образец стали Т-22 без покрытия содержал Fe 2 O 3 и Cr 2 O 3 в качестве основной фазы в оксидной окалине.

4.

В случае покрытий из 20TiO 2 -Al 2 O 3 , основные фазы TiO 2 и Al 2 O 3 были обнаружены в XRD, SEM. / ЭЦП анализ.

5.

Покрытие 20TiO 2 -Al 2 O 3 обеспечивает более высокую стойкость к горячей коррозии, чем покрытие из Al 2 O 3 в среде расплавленных солей (Na 2 SO 4 -60% V 2 O 5 ) на 50 циклов при 900 ° C.

6.

Образцы с покрытием 100Al 2 O 3 и 20TiO 2 -Al 2 O 3 показали снижение прироста массы на 25,41% и 67,02% соответственно по сравнению с образцом без покрытия. .

7.

Во время экспонирования в котельной стали Т-22 без покрытия около 15-го цикла произошло образование трещин, отслоение и скалывание, а после экспериментов, проведенных в среде расплава солей, образование трещин на Т-22 с покрытием не наблюдалось ( Na 2 SO 4 -60% V 2 O 5 ) при 900 ° C.

5.1. Область применения на будущее

- Поведение TiO 2 -Al 2 O 3 при горячей коррозии можно исследовать в реальных условиях котла.

- TiO 2 -Al 2 O 3 покрытия могут быть получены с помощью различных методов термического напыления, кроме метода плазменного напыления.

- TiO 2 -Al 2 O 3 покрытия могут быть нанесены на различные легированные стали, чтобы исследовать их поведение при горячей коррозии.

- Состав TiO 2 может быть изменен в матрице Al 2 O 3 для изготовления различных покрытий.

Авторы очень благодарны доктору Хушдипу Гоялу, доценту кафедры машиностроения, Пенджабский университет, Патиала за его неизменное вдохновение, искреннее сотрудничество и руководство, доктору Ракешу Гоялу, доценту CUIET, Университет Читкары, Раджпуре и доктору ИПС Ахуджа, профессора кафедры машиностроения Патиала Пенджабского университета за завершение этой исследовательской работы.Кроме того, я глубоко благодарен Эр Сантошу Кумару, доценту кафедры. отдела машиностроения, Chandigarh Group of Colleges, Landran за руководство и предоставление возможности провести экспериментальную работу в CGC Landran Mohali.

B & s Wood Boilers Llc — Центральный продавец котлов