Пиролизный котел на твердом топливе ПК-700

- Добавить в закладки

- Сравнить товар Убрать из сравнения

- Монтаж «под ключ»

- Гарантия

- Доставка

Тип котла:

Твердотопливный + ТЭН

Вид топлива:

Дрова, уголь, брикеты, электричество

Площадь отапливаемого помещения:

7000

КПД:

87%

Производитель:

Гейзер

Страна-производитель:

Россия

Размер:

2900х1370х3600

Вес:

4200

Цена:

851 000 Р

Описание

Промышленные котлы для теплиц, гаражей, складов, цехов, котельных, крупных промышленных объектов

Котлы большой мощности имеют ряд конструктивных особенностей по сравнению с котлами других производителей. Они бывают с ручной и автоматической подачей топлива.

Они бывают с ручной и автоматической подачей топлива.

Промышленные котлы «ГЕЙЗЕР-ПК» зарекомендовали себя с положительной стороны даже в самых сложных условиях эксплуатации. Мы помогаем решать технологические решения для подключения котлов к существующей системе отопления, а также оказываем профессиональную техническую поддержку на всех этапах.

Котлы серии ГЕЙЗЕР-ПК имеют возможность установки электрического ТЭНа для отопления электроэнергией.

Если вам необходимо отопительное оборудование мощностью более 1 МВт, то мы предлагаем технологические решения по комбинации твердотопливных котлов.

Виды топлива для котлов марки ГЕЙЗЕР-ПК

Котлы торговой марки «Гейзер» универсальны. В них можно использовать любое твердое топливо: дрова, щепу, брикеты и пеллеты. Тип топлива может повлиять только на время нагрева помещения и нагрева воды в контуре ГВС. Чтобы добиться максимальных показателей при отоплении мы рекомендуем использовать березовые дрова.

Для быстрого обогрева помещений производственного назначения с большой площадью используются промышленные котлы отопления. В настоящее время это наиболее эффективный и энергоёмкий способ обогрева и поддержания температуры на необходимом уровне.

Этот тип котлов отопления отличает повышенная мощность и возможность комбинировать различные виды топлива. Широкое разнообразие материалов, применяемых в качестве энергоносителя, делает возможным эксплуатацию этих котлов практически в любой местности, где отсутствует магистральный газопровод. При использовании угля, например, возможно увеличение продолжительности работы на одной закладке до 12 часов . В качестве топлива могут применяться дрова, уголь, брикты и отходы деревообработки.

- Главный довод в пользу использования промышленных пиролизных котлов отопления – это автоматическая система управления и простота обслуживания. Не требуется постоянного присутствия обслуживающего персонала: закладки осуществляются через значительные промежутки времени, практически нет золы и других отходов

- Для работы котлов отопления не требуется весьма дорогостоящей электрической энергии и газа

- Возможность приобретения промышленных котлов «Гейзер» на выгодных условиях в лизинг

- За счет процесса пиролиза топливо не просто сгорает, а тлеет.

Подобный эффект достигается благодаря тому, что топливо сгорает не по привычной для всех схеме снизу вверх, а наоборот, сверху вниз! Зона горения в течение продолжительного времени опускается вниз, максимально растягивая процесс горения. Что позволило значительно увеличить КПД и сделать его эксплуатацию более экономичной.

Подобный эффект достигается благодаря тому, что топливо сгорает не по привычной для всех схеме снизу вверх, а наоборот, сверху вниз! Зона горения в течение продолжительного времени опускается вниз, максимально растягивая процесс горения. Что позволило значительно увеличить КПД и сделать его эксплуатацию более экономичной. - Возможность использования обособленно и в каскаде

- Котлы отопления достаточно несложно транспортировать, а небольшие габариты котла позволяют не отводить под него большого пространства

- Материалы, из которых изготовлены котлы, обладают повышенной прочностью и устойчивостью к коррозии и перепадам температур

- Регулирование мощности работы в зависимости от текущих задач и температуры окружающей среды

Котлы отопления большой мощности могут быть задействованы для теплоснабжения не только помещений производственного назначения, но и для обогрева жилых, административных зданий. В отличие от централизованной системы отопления, альтернативное отопление с использованием котлов позволяет существенно снизить нагрузку коммунальных платежей.

Котлы серии ГЕЙЗЕР-ПК имеют возможность установки электрического ТЭНа для отопления электроэнергией.

Почему выбирают котлы Гейзер?

Современное экономическое положение вынуждает искать оптимальные варианты отопления промышленных помещений. В настоящее время широкое распространение получают твердотопливные котлы, а самым эффективным среди всех подобных агрегатов является пиролизный твердотопливный котел, который работает на твердом топливе (дрова, пеллеты и др.).

Как пользоваться пиролизным котлом?

Котлы Гейзер очень просты в эксплуатации. Благодаря своему устройству они способны работать от 1-й закладки дров в течение 12 часов! Все дело в газе, который образуется в топочной камере. У обычных котлов этот газ уходит сразу в трубу наружу и никак не используется. А в пиролизных котлах Гейзер газ и подогретый воздух из топочной камеры поступает во вторичную камеру сгорания. В ней то и образуется высокая температура и происходит нагрев воды системы отопления. Поэтому КПД котлов Гейзер составляет 87%!

Поэтому КПД котлов Гейзер составляет 87%!

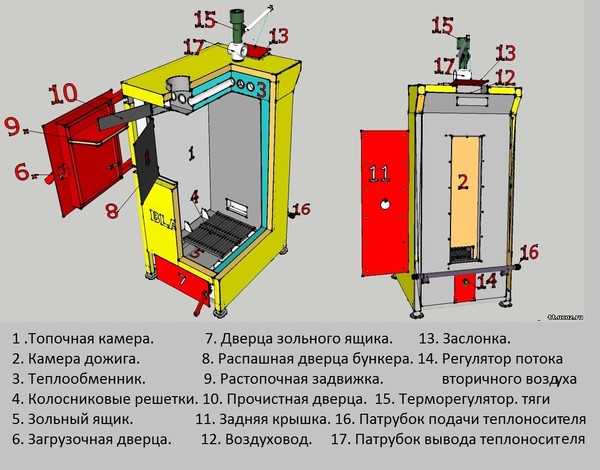

1. Откройте заслонку зольника на максимум

2. Положите дрова в топочную камеру и разожгите

3. Заслонку зольника по мере нагрева камеры нужно прикрыть, а также прикрыть шибер (но не полностью) и дрова начнут тлеть. Отсутствие задымления из шибера укажет на то что котел полностью готов на переход в режим пиролиза.

Пиролизный котел на твердом топливе ПК-10

- Добавить в закладки

- Сравнить товар Убрать из сравнения

- Монтаж «под ключ»

- Гарантия

- Доставка

Тип котла:

Твердотопливный + ТЭН (опция)

Вид топлива:

Дрова, уголь, брикеты, электричество (опция)

Площадь отапливаемого помещения:

100

КПД:

87%

Производитель:

Гейзер

Россия

Размер:

710х405х610

Вес:

170

Цена:

44 900 Р

Описание

К твердотопливным отопительным пиролизным котлам типа ПК-10 относятся котлы с теплопроизводительностью 10 кВт. Такие котлы подходят для обогрева помещений площадью до 100 м2*, например, небольших загородных домов, складов, некрупных магазинов, библиотек и т.п. Применение пиролизного способа сжигания обеспечивает высокую производительность котлов ПК-10 при низком расходе топлива (закладка 1-2 раза в сутки). Простота и удобство эксплуатации данного типа котлов позволяет производить растопку даже при отсуствии специальных навыков. Кроме того, для установки и использования ПК-10 не требуется организации специального помещения.

Такие котлы подходят для обогрева помещений площадью до 100 м2*, например, небольших загородных домов, складов, некрупных магазинов, библиотек и т.п. Применение пиролизного способа сжигания обеспечивает высокую производительность котлов ПК-10 при низком расходе топлива (закладка 1-2 раза в сутки). Простота и удобство эксплуатации данного типа котлов позволяет производить растопку даже при отсуствии специальных навыков. Кроме того, для установки и использования ПК-10 не требуется организации специального помещения.

Котлы серии ГЕЙЗЕР-ПК имеют возможность установки электрического ТЭНа для отопления электроэнергией.

Почему выбирают котлы Гейзер?

Современное экономическое положение вынуждает искать оптимальные варианты отопления промышленных помещений. В настоящее время широкое распространение получают твердотопливные котлы, а самым эффективным среди всех подобных агрегатов является пиролизный твердотопливный котел, который работает на твердом топливе (дрова, пеллеты и др. ).

).

Как пользоваться пиролизным котлом?

Котлы Гейзер очень просты в эксплуатации. Благодаря своему устройству они способны работать от 1-й закладки дров в течении 12 часов! Все дело в газе, который образуется в топочной камере. У обычных котлов этот газ уходит сразу в трубу наружу и никак не используется. А в пиролизных котлах Гейзер газ и подогретый воздух из топочной камеры поступает во вторичную камеру сгорания. В ней то и образуется высокая температура и происходит нагрев воды системы отопления. Поэтому КПД котлов Гейзер составляет 87%!

1. Откройте заслонку зольника на максимум

2. Положите дрова в топочную камеру и разожгите

3. Заслонку зольника по мере нагрева камеры нужно прикрыть, а также прикрыть шибер (но не полностью) и дрова начнут тлеть. Отсутствие задымления из шибера укажет на то что котел полностью готов на переход в режим пиролиза.

Вертикальная установка пиролиза из России – GoodRich MAGMA Industrial Technologies Limited

GoodRich предлагает вертикальную установку пиролиза из России. Предназначен для переработки и утилизации отработанных шин, отходов резинотехнических изделий, медицинских отходов, отходов нефтепереработки и нефтепереработки, нефтешламов, мягких кровельных материалов, электронных отходов, резиновых тканей, текстильных отходов, в том числе промасленных тряпок, бумаги, картона, древесной стружки. , скорлупа кокосовых орехов, отходы латексной резины и т.д.

Предназначен для переработки и утилизации отработанных шин, отходов резинотехнических изделий, медицинских отходов, отходов нефтепереработки и нефтепереработки, нефтешламов, мягких кровельных материалов, электронных отходов, резиновых тканей, текстильных отходов, в том числе промасленных тряпок, бумаги, картона, древесной стружки. , скорлупа кокосовых орехов, отходы латексной резины и т.д.

Основными продуктами переработки являются жидкое пиролизное масло, углеродистый остаток (пироуглерод), металлокорд (в случае переработки шин) и пиролизный газ. В процессе используется газ.

Вертикальный пиролиз — новая технология. Производитель начал свою деятельность в России 3 года назад и с тех пор продал более 50 единиц. Завод сертифицирован Госэкологией России как пригодный для переработки 904 видов отходов в России. Завод сертифицирован для работы в Европе.

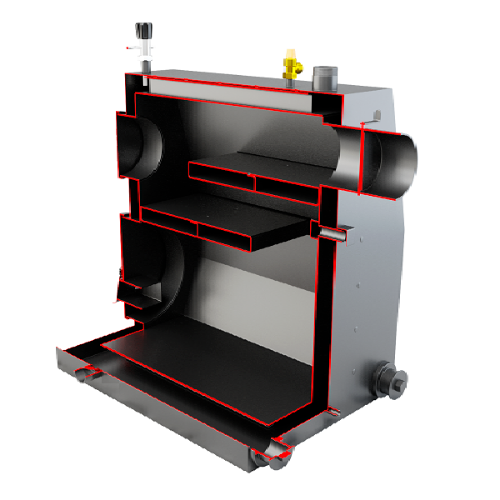

Описание процесса –

Измельченное сырье загружают в жаростойкую нержавеющую емкость (реторту) объемом 2,5 м  Реторта помещается в печь. Предварительный нагрев реторты (примерно 30-40 минут) производится на жидком топливе (около 10 литров дизельного топлива/мазута/пиролизного масла). Когда температура внутри реторты достигает 300°C, начинается процесс термического разложения. Значения температуры и давления отображаются на панели управления, а для обеспечения безопасности имеется клапан давления.

Реторта помещается в печь. Предварительный нагрев реторты (примерно 30-40 минут) производится на жидком топливе (около 10 литров дизельного топлива/мазута/пиролизного масла). Когда температура внутри реторты достигает 300°C, начинается процесс термического разложения. Значения температуры и давления отображаются на панели управления, а для обеспечения безопасности имеется клапан давления.

Генерируемый газ подается в теплообменник для конденсации в пиролизное масло. Часть несконденсировавшегося газа после многоступенчатой очистки подается на горелку. Таким образом, от начала процесса пиролиза до его окончания горелка полностью работает на пиролизном газе. Процесс пиролиза длится примерно 10-11 часов.

Когда процесс пиролиза завершен, первая реторта вынимается из печи и ставится на охлаждение, а вторая реторта (уже загруженная сырьем) помещается в печь.

Примерно через 5-6 часов охлажденную реторту (содержащую пироуглерод и металлический корд) выгружают путем переворачивания. Далее реторта помещается в приямок для загрузки следующей партии сырья. Металлокорд отделяют от пироуглерода вручную или магнитным сепаратором (в случае переработки шин).

Далее реторта помещается в приямок для загрузки следующей партии сырья. Металлокорд отделяют от пироуглерода вручную или магнитным сепаратором (в случае переработки шин).

Преимущества установки вертикального пиролиза –

- Универсальность – перерабатывает любые углеродосодержащие отходы;

- Высококачественные комплектующие и материалы;

- Съемные реторты из огнеупорной нержавеющей стали;

- Топка покрыта керамическим волокном, что обеспечивает быстрый нагрев без потерь тепла;

- Низкое потребление электроэнергии;

- Высококачественные жидкотопливные и газовые горелки от ведущих мировых производителей;

- Мобильность;

- Простота эксплуатации и обслуживания;

- Полное соответствие современным требованиям и стандартам, экологически безопасно;

- Эксплуатация в любых погодных условиях — 24 часа в сутки и 330 дней в году;

- Полное сертификационное досье; &

- Оптимальное соотношение цены и качества.

Технические характеристики и перечень оборудования –

Комплектация и технические характеристики установки пиролиза –

Модуль пиролиза (печь пиролиза) – Производительность, 2-4 т/сут

Реторта с крышкой (2 шт.) Потребляемая мощность, 3 кВт сепаратор – Напряжение, 220 или 380 В

Центробежный сепаратор – Частота тока, 50 Гц

Жидкотопливная горелка

Газовая горелка

Насос для пиролизного масла

Водяной насос

Компрессор для горелки0003

Модуль очистки газа пиролиза

Сервисная платформа

Панель управления

Схема пиролиза —

Восстановление конечных продуктов из различных сырья.

1) Переработка бывших в употреблении шин –

Пиролизное масло – 37–40%

Углерод – 38–40%

Стальной корд – 3–8%

2) Переработка пластмасс –

Полиэтилен, полипропилен, полистирол-

пиролизное масло-65-75%

Пироугнета-15-25%

Полиуретаны-

Pyrolysis масло-50-55%. ) Масляный осадок-

) Масляный осадок-

Пиролизис Масло-44%

Углерод-18%

Газы-25%

4) Слизь и нефтяной слизь. Газы – 10%

Примечания:

1) Теплотворная способность пиролизного масла составляет 9000-10000 ккал/кг.

2) Если в сырье есть вода, ее нельзя отделить от масла. Обычно вода имеет более высокую плотность и может осесть. Процесс пиролиза занимает больше времени, когда в сырье больше воды.

Требования к площадке и коммуникации –

Для размещения установки пиролиза необходим забетонированный участок 5х5 метров. Должны быть предусмотрены дополнительные помещения для хранения сырья и готовой продукции, а также для размещения реторт для охлаждения. Установка может быть размещена как на улице, так и в помещении с дополнительной вентиляцией. Высота дымохода должна быть не менее 7 метров.

Для работы установки требуется оборотная вода (30-40 литров в минуту или 10-15 м 3 в хранилище) и электричество (3 кВт). Для погрузки и разгрузки реторты требуется подъемное устройство (монорельс, кран или лебедка) грузоподъемностью 2 тонны и высотой подъема 7 метров. Грузоподъемный механизм стоит дополнительно 1 000 000 рублей.

Для погрузки и разгрузки реторты требуется подъемное устройство (монорельс, кран или лебедка) грузоподъемностью 2 тонны и высотой подъема 7 метров. Грузоподъемный механизм стоит дополнительно 1 000 000 рублей.

Оборудование работает круглосуточно. Для работы 1-3 модулей требуется 2 обученных оператора. Техническое обслуживание необходимо раз в неделю, по 10-12 часов.

Цена оборудования и гарантия —

— Цена устройства 5 000 000 рублей, самовывоз, г. Москва. Доставка до порта Санкт-Петербург в 40 футовом контейнере стоит дополнительно 30 000 рублей. Вес посылки около 6 тонн.

– Производственная мощность 2-4 тонны в сутки или 50-100 тонн в месяц.

– Срок изготовления оборудования 60 дней.

– Срок службы оборудования 10 лет. Гарантийный срок 1 год.

Российский инженер приедет в Индию на 4-5 дней для сборки и запуска установки. Клиенту необходимо оплатить перелет + проживание, а также ежедневный бат в размере 5000 рублей.

Дополнительное оборудование –

Устройство для обрезки бортов предназначено для отделения бортов шин от протекторов для более плотной загрузки реторты. Цена 300 000 рублей.

Опрокидывающее устройство предназначено для удобного переворачивания реторты для выгрузки углеродистого остатка. Цена 200 000 рублей.

Станция охлаждения реторты предназначена для более интенсивного охлаждения реторты. Цена 250 000 рублей.

Сепаратор магнитный предназначен для извлечения остатков металлокорда (более тщательная очистка), что значительно увеличивает его отпускную цену. (предлагают производителей сепараторов).

Установка двойного пиролиза –

Завод двойного пиролиза можно приобрести за 9 500 000 рублей, производительность 4-8 тонн в сутки.

Преимущества двойной пиролизной установки –

1) Нет необходимости каждый раз использовать масляные горелки для запуска установки. Газ, вырабатываемый первым блоком, может использоваться для обогрева второго блока. Сдвиг фаз процесса между двумя блоками может быть выбран таким образом, чтобы второй блок проходил стадию максимальной газификации, когда у первого блока наибольшая потребность в топливе. Также не стоит устанавливать газгольдер для временного хранения пиролизного газа.

Газ, вырабатываемый первым блоком, может использоваться для обогрева второго блока. Сдвиг фаз процесса между двумя блоками может быть выбран таким образом, чтобы второй блок проходил стадию максимальной газификации, когда у первого блока наибольшая потребность в топливе. Также не стоит устанавливать газгольдер для временного хранения пиролизного газа.

2) Потребность в рабочих и контролерах будет одинаковой как для одиночной, так и для двойной установки.

ИПЕК – лидер в производстве оборудования для переработки (пиролиза) отходов

ИПЕК была основана в 2004 году и специализируется на переработке органических отходов. Сфера деятельности – переработка органических отходов различного типа с получением жидкого топлива, биоугля и газа. В 2012 году компания вошла в Промышленную группу «Безопасные технологии». В 2012 году компания присоединилась к Производственная группа «Безопасные технологии» . Специалисты ИПЭК разработали и наладили производство пиролизных установок типа УТД на производственных мощностях СТ-Арсенал Металлообрабатывающий завод .

Оборудование предназначено для переработки любых органических отходов – нефтешламы, резина, пластик, полиэтилен и др.

оборудования, имеет собственный механический цех и обширный парк специализированной техники, что позволяет специалистов IPEC для реализации проектов под ключ от изготовления установок до полного комплекса логистики и строительно-монтажных работ в кратчайшие сроки.

Стоит отметить, что ИПЭК проводит испытания на производственной площадке на действующем заводе TDP по заявке заказчика. Мы всегда готовы организовать пилотные запуски на выбранном сырье, чтобы каждый заказчик мог быть уверен в положительном результате переработки. Такой подход в сочетании с многолетним опытом гарантирует высокое качество и надежность производимого оборудования.

Технология пиролиза, предлагаемая ИПЭК , является уникальной разработкой на российском рынке. Установка термического разложения (УТД) предназначена для переработки и пиролиза органических отходов:

- нефтешламов, буровых шламов на углеводородной и солевой основе

- отходы буровых растворов

- нефтесодержащие почвы

- масляные эмульсии

- отработанные масла

- твердые фракции в ТБО (полиэтилен, пластик)

- бывшие в употреблении шины и отходы резины

- материнские платы и компьютерные печатные платы

В результате пиролиза получают ценное сырье: котельное топливо, пиролизный газ, теплоту и технический углерод, которые можно использовать в производстве топливных брикетов или сертифицированных промысловых недр (в зависимости от сырья).

Применение пиролизных установок производства ИПЭК актуально в различных областях промышленности. Таким образом, установка УТД незаменима при работе на удаленных месторождениях по переработке нефтешламов, в связи со сложностью утилизации отходов в территориально удаленных районах и высокими штрафами, взимаемыми органами природоохранного надзора.

Предприятия, которые регулярно производят отходы, такие как отработанное масло, изношенные шины и резинотехнические изделия, могут значительно сократить расходы на управление отходами и получить прибыль от продажи или использования полезных компонентов, полученных в результате переработки.

2013 год – наблюдается активное внедрение и популяризация технологии пиролиза на отечественном рынке после объединения ИПЭК в СТ ИГ . Начато долгосрочное партнерство с лидерами нефтегазовой отрасли. Таким образом, поставки были осуществлены на ПАО «НОВАТЭК» (переработка отходов Термокарстового НГКМ, ЯНАО), ПАО «Газпром нефть» (переработка отходов Вынгапуровского НГКМ, ЯНАО).

2014 г. – разработка эксклюзивной технологии на базе УТД-2 серии для реализации непрерывного цикла переработки любых буровых и нефтешламов вне зависимости от их состава. Непрерывность процесса пиролиза способствует повышению эффективности работы всего Комплекса, исключает необходимость дополнительных пуско-остановочных операций, сокращает время простоя установки.

2015 г. – создание маломощной установки непрерывного пиролиза ТДП-2-200 (производительность до 200 кг/ч). Его конструктивные особенности позволяют одновременно подавать сухое и жидкое сырье. Технологическое оборудование ТДП-2-200 смонтировано в стандартном 40 футовом контейнере и поставляется в максимально сборном составе. Немаловажно и низкое энергопотребление (до 10 кВт/ч). Все вышеперечисленные преимущества объясняют большую популярность этой модели на рынке вплоть до настоящего времени.

2016 г. – оснащение установок термического разложения микротурбинами Capstone позволило выйти на новое направление IPEC – автономное управление энергоснабжением за счет выработки энергии в результате переработки органических отходов. Таким образом, отходы становятся вторичным ресурсом. Особенно актуальна эксплуатация установки на базе ТДП и микротурбины Capstone в отдаленных и труднодоступных районах страны, вахтовых поселках с неразвитой инфраструктурой и т.п. Такой вариант также снижает пиковую нагрузку на всю электросеть объекта и обеспечивает бесперебойную работу Комплекса в полном объеме в аварийных ситуациях.

Таким образом, отходы становятся вторичным ресурсом. Особенно актуальна эксплуатация установки на базе ТДП и микротурбины Capstone в отдаленных и труднодоступных районах страны, вахтовых поселках с неразвитой инфраструктурой и т.п. Такой вариант также снижает пиковую нагрузку на всю электросеть объекта и обеспечивает бесперебойную работу Комплекса в полном объеме в аварийных ситуациях.

2017 г. – выпуск модернизированной высокопроизводительной установки ТДП-2-2000 . Производительность печи по переработке нефтесодержащих отходов достигает 2 тонн в час. Внешне пиролизная установка не изменилась и осталась небольшой. Новая система шнеков способствует более эффективному распределению сырья. За счет высокой производительности завод может перерабатывать десятки тонн отходов в сутки непосредственно на месте их образования. В настоящее время эта модель TDP пользуется большим спросом на полях, и IPEC регулярно получает запросы от благодарных клиентов о возможности разработки новой модели с повышенной производительностью.

В последние годы ИПЭК активно завоевывает рынок утилизации нефтеотходов (нефтешламы, отработанные буровые растворы, кислые гудроны и др.). Установки непрерывного пиролиза серии УТД используются сервисными компаниями в качестве основных пунктов утилизации отходов нефтедобычи непосредственно на месторождении. Например, с 2016 года специалисты ООО «БТ-Промотходы » оказывает услуги по переработке отходов бурения на Куюмбинском нефтегазоконденсатном месторождении, разрабатываемом ООО «Славнефть-Красноярскнефтегаз », на базе Комплекса, на котором установлены высокопроизводительные установки непрерывного пиролиза УТД-2. основное функциональное оборудование.

Ввод в эксплуатацию Комплекса по переработке отходов бурения на производственных площадках снижает затраты на обращение с отходами и размещение на полигонах, исключает негативное воздействие на окружающую экосистему, способствует переходу на безамбарный режим бурения, рекомендованный Правительством РФ.

УТД Пиролизные установки хорошо зарекомендовали себя в России и странах СНГ. Нашими Заказчиками являются ведущие нефтяные компании Российской Федерации (ПАО «Газпром нефть», ПАО «НОВАТЭК», ООО «ЛУКОЙЛ-Коми» , ООО «РН-Уватнефтегаз» и др.), промышленные и сервисные предприятия ТОО «ЭТК КазСланец» , БТ- ООО «ПРОМОТХОДЫ» , АО «Апатит» и др.), а также муниципальные образования и частный сектор (Государственное предприятие Калининградской области Единая система управления отходами и др.). Многолетний опыт и престижные рекомендации IPEC, а также тот факт, что на европейском рынке не производится аналогичное оборудование, способствуют растущему спросу на продукцию компании на международном рынке.

В 2016 году на всю линейку установок непрерывного пиролиза ТДП-2 выдан международный сертификат на соответствие Европейской директиве «О безопасности машин и оборудования» (2006/42/ЕС). Соответствие международным стандартам позволило начать поставки на европейский рынок. В настоящее время 9Проекты 0233 ТДП-2-2000 выполняются для эстонской компании Акциасельтс ВКГ Ойл (Viru Keemia Grupp) .

В настоящее время 9Проекты 0233 ТДП-2-2000 выполняются для эстонской компании Акциасельтс ВКГ Ойл (Viru Keemia Grupp) .

2018 год ознаменовался полноценным выходом на международный рынок. Согласно заключенным ранее договоренностям, после европейской сертификации выпускаемого оборудования, контрактов IPEC начались поставки оборудования за пределы России. Выполнены договорные обязательства для крупных промышленных предприятий Эстонии, Швейцарии и Израиля.

Развитие технологий переработки других видов сырья (отходов) идет параллельно с освоением новых рынков сбыта. Впервые апробирована и внедрена переработка измельченных отходов автомобильного производства (АСР) и электронного лома (в частности, печатных плат, содержащих драгоценные металлы). Параллельно начата модернизация технологического оборудования с целью повышения производительности и энергоэффективности. Были испытаны и внедрены установка ТДП-2, оснащенная дополнительными реакторами, каждый из которых выполняет свое назначение. Подобные комплексы успешно работают на объектах нефтедобычи Нефтегазовая компания СЛАВНЕФТЬ . Выполнены опытно-промышленные запуски ТДП-2-200М в комплексе с силовой установкой на базе микротурбины Capstone C65, что дало толчок новому направлению – автономной выработке электроэнергии из продуктов переработки.

Подобные комплексы успешно работают на объектах нефтедобычи Нефтегазовая компания СЛАВНЕФТЬ . Выполнены опытно-промышленные запуски ТДП-2-200М в комплексе с силовой установкой на базе микротурбины Capstone C65, что дало толчок новому направлению – автономной выработке электроэнергии из продуктов переработки.

2019 – ассортимент отходов, перерабатываемых на ТДП-2, пополнился шламами очистных сооружений. Этот вид отходов потребовал переосмысления технологии переработки. Реактор разделен на зоны (зона сушки – зона пиролиза). IPEC получила патент на оборудование и технологии на территориях стран Евразийского Союза, где непрерывный пиролиз признан инновационным. Лидеры нефтяной отрасли ( РОСНЕФТЬ, Газпром нефть ) оснащение разрабатываемых месторождений комплексами УТД-2, обеспечивающими переход на передовые технологии безамбарного бурения, рекомендованные Правительством РФ. и экономичный способ переработки отходов. Габариты установки и точки крепления полностью соответствуют габаритам 40 футового контейнера для доставки установки обычным грузовым транспортом. Завод работает на топливе, образующемся в результате переработки. Кроме того, в процессе деструкции выделяется тепло для обогрева производственных помещений. Все это делает 9Установка термического разложения 0233 одна из лучших технологий переработки органических отходов промышленных предприятий и нефтепромыслов.

Завод работает на топливе, образующемся в результате переработки. Кроме того, в процессе деструкции выделяется тепло для обогрева производственных помещений. Все это делает 9Установка термического разложения 0233 одна из лучших технологий переработки органических отходов промышленных предприятий и нефтепромыслов.

2020 – модельный ряд установок непрерывного действия ТДП-2 пополнился принципиально новой моделью – вращающимся реактором пиролиза для переработки пластиковых отходов. Эта система позволяет добиться значительно лучшего распределения реакционной массы по объему реактора и более равномерного и стабильного процесса термического разложения. Мы также представили новый блок –

2021 – продолжается работа над инновационной моделью УТД-2 с вращающимся реактором для переработки пластика. Такая конструкция позволит увеличить время пребывания сырья в реакторе, что приведет к более глубокой переработке сырья. Успешно запущена установка на объекте «Газпром нефти» по утилизации отходов бурения Мессояхских месторождений. Суровые климатические условия диктовали изменения конструкции агрегата и режимов его работы. Подписан контракт с одним из лидеров рынка нефтедобычи на поставку высокопроизводительной установки непрерывного пиролиза УТД-2. Модернизация включала увеличение мощности агрегата, изменение конструкции шнеков и реактора, в которых была добавлена еще одна рабочая зона, для охлаждения сред применялись теплообменники другого типа, специально разработанные для этого процесса.

Суровые климатические условия диктовали изменения конструкции агрегата и режимов его работы. Подписан контракт с одним из лидеров рынка нефтедобычи на поставку высокопроизводительной установки непрерывного пиролиза УТД-2. Модернизация включала увеличение мощности агрегата, изменение конструкции шнеков и реактора, в которых была добавлена еще одна рабочая зона, для охлаждения сред применялись теплообменники другого типа, специально разработанные для этого процесса.

2022 – реализуется проект для ОАО «Восточно-Сибирская нефтегазовая компания» ( ПАО «НК «Роснефть» ) на поставку модернизированных УТД-2-3000. Печь непрерывного пиролиза была модернизирована под задачи заказчика и оснащена 4-мя реакторами большой мощности. Перед отгрузкой на площадку установка термического разложения прошла контрольные испытания на производственной площадке ИПЭК.

Установка термического разложения IPEC (TDP) – эффективный и экономичный способ переработки отходов.