Запчасти для станков 6М82. Гарантия.

Запчасти и узлы для консольно-фрезерного станка 6М82. Широкий выбор как со склада, так и по вашим чертежам.

Шпилька 6М82-1-35

Барабан 6М13, 6М83, 6М82-6-156А

Вал 1 оси 6М82-3-59В СБ

Вал 2 оси 6М82-3-64К СБ

Вал 2 оси 6Р82,6Р12, 6М82-4-48 СБ

Вал 3 оси 6М82-4-45Н СБ

Вал 4 оси 6М13, 6М83, 6М82-3-66К

Вал 4 оси 6М82-4-168А СБ

Вал 5 оси 6М82.4.36 СБ

Вал 6М13, 6М83,6М82-4-50Б

Вал 6Р82,6Р12, 6М82.3.59В (1 ось) СБ

Вал 6Р82,6Р12, 6М82.3.65К (3 ось) СБ

Вал 6Р82,6Р12, 6М82.3.66К (4 ось) СБ

Вал 6Р82,6Р12, 6М82.4.168А СБ

Вал 6Р82,6Р12, 6М82.6.38Н

Вал шлицевой 6М82Ш-11-47Н

Вал-шестерня 6М13, 6М83, 6М82-7-213Б

Вал-шестерня 6М13, 6М83, 6Н82-5-51

Вал-шестерня 6М13, 6М83, 6Н82-5-61В

Вал-шестерня 6М82-7-184Б

Валик 6Р82,6Р12, 6М82.7.207

Валик-эксцентрик 6М13, 6М83, 6М82-7-280

Вилка 6М13, 6М83, 6Н82-4-027

Вилка 6М13, 6М83, 6М83-5-07

Вилка 6Р82,6Р12, 6М82.5.16

Вилка 6Р82,6Р12, 6М82.5.51

Винт 6М82-1-55

Винт подъема консоли (стола) с гайкой 6М82-6-34Б/21А

Винт поперечной подачи в сборе с гайкой 6М82-6-64А/7-103, (6М12)

Винт ходовой 6М12 (L=1629) с гайками 6М82-7-161/101/102

Винт ходовой 6М82 (L=1629) с гайками 6М82-7-161/101/102

Винт поперечной подачи 6М82-6-64А (6М12)

Винт поперечной подачи в сборе с гайкой 6Р82, 6Р12 (L=689)

Винт ходовой 6М82 (L=1629) 6М82-7-161

Втулка 6М13, 6М83, 6М82-4-165

Втулка 6М82-4-21А (5 ось)

Втулка 6М82-6-12В

Втулка 6М82-6-36

Втулка 6М82-6-37А

Втулка 6М82-6-84Д

Втулка 6М82-6-84Д

Втулка 6Р82,6Р12, 6М82.4.166А

Втулка 6Р82,6Р12, 6М82.4.21А

Втулка 6Р82,6Р12, 6М82.6.37А

Втулка 6Р82,6Р12, 6М82.7.030А

Гайка биметалическая 6Р82,6Р12, 6М82.7.101

Гайка биметалическая 6Р82,6Р12, 6М82.7.102

Гайка биметалическая 6Р82,6Р12, 6М82.7.103

Гайка биметаллическая 6М13, 6М83, 6М82-6-21А

Гайка биметаллическая 6М13, 6М83, 6М82-7-101

Гайка биметаллическая 6М13, 6М83, 6М82-7-102

Гайка биметаллическая 6М82.6.21А

Гайка биметаллическая 6М82.7.101

Гайка биметаллическая 6М82.7.102

Колесо зубчатое 6Р13.3.43ДР

Колесо зубчатое 6Р13.3.46ДР

Колесо зубчатое 6Р13.3.47ДР

Колесо зубчатое 6Р13.3.48ДР

Колесо зубчатое 6Р13.3.49ДР

Кольцо 6М13, 6М83, 6М82-4-77Н

Кольцо 6М82-1-95/1

Кольцо 6М82-1-95/2

Кольцо 6М82-4-52Н (6 ось)

Кольцо 6М82-4-77Н (6 ось)

Муфта кулачковая 6М13, 6М83, 6М82-7-165А

Муфта кулачковая 6М82-4-39Г (6 ось)

Муфта кулачковая 6М82-4-57А (5 ось)

Муфта кулачковая 6М82-6-151Б

Муфта кулачковая 6М82-6-158А

Муфта кулачковая 6М82-6-160А/1

Муфта кулачковая 6М82-7-165А

Муфта фрикционная в сборе 6М82.4.50Б (игольч.подш.)

Муфта фрикциона 6М13, 6М83, 6М82-4-55Б

Муфта фрикциона (корзина) 6М82-4-55Б (6 ось)

Поворотная головка 6М82Ш СБ

Поддерживающая стойка 6М82-1-60

Полумуфта мотора 6М82Ш-11-40А

Рейка 6Р82,6Р12, 6М12П.31.75

Ролик 6Р82,6Р12, 6М82.6.290

Рычаг 6Р82,6Р12, 6М82.6.88А

Шестерня 1 оси 6М82-3-57Б

Шестерня 2 оси 6М13, 6М83, 6М82-3-53Н

Шестерня 2 оси 6М13, 6М83, 6М82-3-56Н

Шестерня 2 оси 6М82-3-53Н

Шестерня 2 оси 6М82-3-56Н

Шестерня 3 оси 6М13, 6М83, 6М82-3-46Н

Шестерня 3 оси 6М13, 6М83, 6М82-3-48Н

Шестерня 6М13, 6М83, 6М82-4-35Н

Шестерня 6М13, 6М83, 6М82-4-51Б

Шестерня 6М13, 6М83, 6М82-4-64А

Шестерня 6М13, 6М83, 6М82-4-67Б

Шестерня 6М82-6-65

Шестерня 6М82-7-180А

Шестерня 6М82-7-286

Шестерня 6М82Ш-11-46

Шестерня 6М82Ш-11-50Н

Шестерня 6М82Ш-11-52

Шестерня кулачковая 6М13, 6М83, 6М82-4-88

Шестерня кулачковая 6М82-4-88 (5 ось)

Шестерня кулачковая 6М82-6-152А

Шестерня кулачковая 6М82-7-164Б

| № | Название | Маркировка | Описание |

|---|---|---|---|

| 1 | Шпиндель | 6Р13.32.001 | |

| 2 | Шпиндель для 6Т12 | 6Р12.32.002 | |

| 3 | Гильза | 6Р13.32.32 | |

| 4 | Коническая пара поз. 18, 19 | 6т13.30.252 А, 6Р13.32.43 | Z= 39,39 круговой зуб |

| 5 | Коническая пара поз. 18, 19 (для 6Т12) | Z= 30,30 круговой зуб | |

| 6 | Захват инструмента | 6Р12К.93/100/34А, 6Р12К.93.100/32, 6Р12.93.100/41А, 6Р12К.93.100/144 | работает совместно с ЭМЗ и необходим для захвата инструмента |

| № | Название | Маркировка | Описание |

|---|---|---|---|

| 1 | Насос к/с | 6М82.1.14 СБ | |

| 2 | колесо зубчатое (поз. 1) | 6р82.3.57 | I ось , Z=27, |

| 3 | колесо зубчатое (поз. 2) | 6р82.3.54 | II ось , Z=19, |

| 4 | колесо зубчатое (поз. 3) | 6т82г-1.30.256 | II ось , Z=22, |

| 5 | колесо зубчатое (поз. 4) | 6т82г-1.30.257 | II ось, Z=16, |

| 6 | колесо зубчатое (поз. 5) | 6р82.3.53 | II ось, Z=53, |

| 7 | колесо зубчатое (поз. 6) | 6р82.3.46а | III ось, Z=35, |

| 8 | колесо зубчатое (поз. 7) | 6р82.3.47а | III ось, Z=27, |

| 9 | колесо зубчатое (поз. 8) | 6р82.3.48 | III ось, Z=17, |

| 10 | колесо зубчатое (поз. 9) | 6р82.3.49 | ось, Z=32, |

| 11 | колесо зубчатое (поз. 10) | 6р82.3.50 | III ось, Z=38, |

| 12 | колесо зубчатое (поз. 11) | 6р82.3.43 | IV ось, Z=37, |

| 13 | колесо зубчатое (поз. 12) | 6р82.30.44 | IV ось, Z=46, |

| 14 | колесо зубчатое (поз. 13) | 6р82.30.34 | IV ось, Z=26, |

| 15 | колесо зубчатое (поз. 14) | 6т82г-1.30.263 | IV ось, Z=82, |

| 16 | колесо зубчатое (поз. 15) | 6т82г-1.30.264 | IV ось, Z=19, |

| 17 | колесо зубчатое (поз. 16) | 6т82г-1.30.254 | V ось, Z=38, |

| 18 | колесо зубчатое (поз. 17) | 6т82г-1.30.336 | V ось, Z=69, |

| 19 | Вал I оси | 6т82Г.30.251 | |

| 20 | Вал II оси | 6Р82.30.65 | |

| 21 | 6т83Г.30.251А | ||

| 22 | Вал IV оси | 6М82.3.64К |

| № | Название | Маркировка | Описание |

|---|---|---|---|

| 1 | Насос плунжерный консольный | 6Т82Г-1.62.001А | |

| 2 | Винт продольной подачи | 6Р83.7.38 | Lобщ=2050 мм |

| 3 | Винт продольной подачи для 6Т12 | 6Р82.7.161А | Lобщ=1732 мм |

| 4 | Винт поперечной подачи | 6Т83Г-1.60.015 | Lобщ=872 мм |

| 5 | Винт поперечной подачи для 6Т12 | 6Т83Г-1.60.200 | Lобщ=770 мм |

| 6 | Винт вертикальной подачи | 6Т83Г-1.66.004 | Lобщ=770 мм |

| 7 | Винт вертикальной подачи для 6Т12 | ||

| 8 | Клин стола | 6Р83.7.35А | Lобщ=1060 мм |

| 9 | Клин стола для 6Т12 | 6Р82.7.223Б | Lобщ=960 мм |

| 10 | Клин салазок | 6М83Г.7.34 | Lобщ=590 (520) мм |

| 11 | Клин салазок для 6Т12 | 6М82.7.292 | Lобщ=570 (440)мм |

| 12 | Коническая пара поз. 48,49 | 6Т82Г-1.64.251, 6Т82Г-1.64.254 | Z= 20,25 круговой зуб |

| 13 | Коническая пара поз. 30,31 | 6Т82Г-1.70.261, 6Т82Г-1.70.274 | Z=25,20 |

| 14 | Коническая пара поз. 28,29 | 6Т82Г-1.70.278, 6Т82Г-1.70.259 | Z=20,15 круговой зуб |

| 15 | Зубчатая полумуфта поз. 34 | 6Т82Г-1.70.292 | Z=50-50 |

| 16 | Зубчатая полумуфта поз. 35 | 6Т82Г-1.70.291 | Z=30-30 |

| № | Название | Маркировка | Описание |

|---|---|---|---|

| 1 | Коробка подач в сборе | 6Т82Г-1.40.001 СБ |

| № | Название | Маркировка | Описание |

|---|---|---|---|

| 1 | Коробка переключения в сборе | 6Р82.5.001 СБ | |

| 2 | Ограждение зоны резанья | 6Р12.12.000 СБ | |

| 3 | Механизм зажима инструмента | ЭМЗ 7921-003 |

Если Вы не нашли интересующую Вас позицию, свяжитесь с нами по телефону

8 (800) 500-27-33,и мы предоставим Вам полную информацию!

Фрезерные станки 6Т82 6Т83 6Т82Ш 6Т83Ш

Продажа универсальных фрезерных станков 6Т82Ш, 6Т83Ш со склада (СПб, Москва, Челябинск, Ростов-на-Дону) от производителя, производство на заводах-изготовителях и поставки.

Прайс-листы с ценами на серийные фрезерные станки 6Т82Ш, 6Т83Ш запрашивайте в отделе станочного оборудования.

Широкоуниверсальный фрезерный станок мод. 6Т82Ш, 6Т83Ш.

|

Особенности конструкции:

|

Назначение:

Широкоуниверсальный фрезерный станок мод. 6Т82Ш, 6Т83Ш широко применяется в различных современных металлообрабатывающих производствах для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, фасонными, торцевыми и другими фрезами; при обработке горизонтальных, вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов и их сплавов.

Технические характеристики фрезерных станков 6Т82Ш, 6Т83Ш.

|

6Т82Ш |

6Т83Ш |

|

|

Конец шпинделя, ГОСТ 24644-81 |

50, 40 |

50, 40 |

|

Наибольшее осевое перемещение гильзы шпинделя, мм |

80 |

80 |

|

Наибольший угол поворота головки шпинделя, град: |

|

|

|

в поперечной плоскости стола: |

|

|

|

Наибольший допустимый диаметр фрез, мм |

|

|

|

Размеры рабочей поверхности стола, мм |

|

|

|

Наибольшее перемещение стола, мм |

|

|

|

Количество Т-образных пазов |

3 |

3 |

|

Количество частот вращения шпинделя: |

|

|

|

Пределы частот вращения шпинделя, об/мин |

|

|

|

Число подач стола |

22 |

22 |

|

Пределы подач стола, мм/мин |

|

|

|

Скорость быстрого перемещения стола, мм/мин |

|

|

|

Пропорциональная замедленная подача, мм/мин |

1/2 |

1/2 |

|

Мощность электродвигателей, кВт |

|

|

|

Габариты станка, мм |

|

|

|

Масса станка, кг |

3500 |

4350 |

Размеры моделей 6Т82Ш, 6Т83Ш.

|

|

Комплект поставки:

| Обозначение | Наименование | 6Т82Ш | 6Т83Ш |

| Станок в сборе | 1 | 1 | |

| Входят в комплект и стоимость станка | |||

| Демонтированные части | |||

| 6Т82Г-1.168.000 | Ограждение зоны резания | 1 | 1 |

| 6Т82Г-1.60.058 | Рукоятка ручных перемещений | 1 | 1 |

| 6Р82.7.511 | Маховик ручного управления | 1 | 1 |

| 6Т82Г-1.70.286 | Щиток стола | 2 | — |

| 6Р83.7.81Б | Щиток правый | — | 1 |

| 6Т83Г-1.70.257 | Щиток левый | — | 1 |

| 6Р82.1.901 | Кожух | 1 | 1 |

| 6Р83.1.82А | Кожух | — | 1 |

| 6Р83.1.84А | Кожух | 1 | — |

| 6Т82Г-1.59.002 | Труба охлаждения | 1 | — |

| Светильник | |||

| НКСО1х100/П20-01У4 | 1 | 1 | |

| Лампа МО24-40УЗ | 1 | 1 | |

| Принадлежности и инструмент | |||

| 6Т82Г.880.254 | Ключ к электрошкафу | 1 | 1 |

| 6Р82Ш.ОП.005 | Шомпол | 1 | 1 |

| 6Р82Ш.ОП.007 | Шомпол | 1 | 1 |

| 6Р12К.93.100/41А | Захват | 2 | 2 |

| 24.65Г.05 | Шайба ГОСТ 6402-70 | 2 | 2 |

| 191.831.073 | Втулка переходная | 1 | 1 |

| 6Р82Ш.ОП.003 | Оправка | 1 | 1 |

| 6151-7034-12 | Патрон цанговый | 1 | 1 |

| Документы | |||

| 6Т82Ш 00.00РЭ | Руководство по эксплуатации. Часть I. | 1 | 1 |

| 6Т82Г-29.000.000РЭ1 | Руководство по эксплуатацииэлектрооборудования. Часть II. | 1 | 1 |

| 6Т82Г-29.000.000РЭ2 | Сведения о приемке, консервации,Упаковке. Часть III. | 1 |

1 |

Принадлежности, поставляемые за дополнительную плату:

|

Наименование |

|

|

Накладная фрезерная головка. |

|

|

Накладная долбежная головка. |

|

|

Устройство цифровой индикации. |

|

|

Опоры клиновые регулируемые. |

|

|

Виброопоры. |

|

|

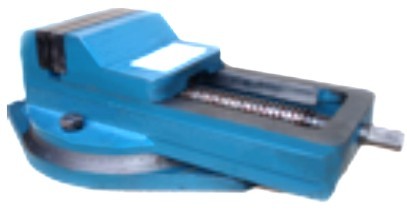

Тиски станочные поворотные и неповоротные с ручным приводом 250 мм. |

|

|

Тиски станочные поворотные пневматические с гидравлическим усилением. |

|

|

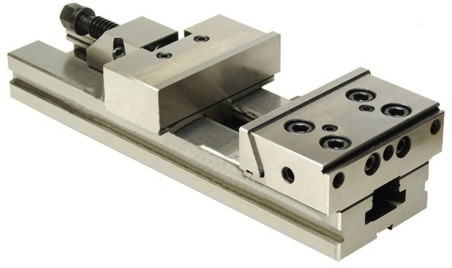

Тиски станочные повышенной точности модульные не поворотные 250 мм. |

|

|

Патрон цанговый в комплекте (цанги Ø3, 4, 5, 6, 8, 10, 12 ,14, 15, 16). |

|

|

Оправка для насадных торцевых фрез Ø22, 27, 32, 40, 50. |

|

|

Оправка с буксой Ø32 L315. |

|

|

Втулка переходная конус на конус Морзе №1, 2, 3, 4, 5. |

|

|

Универсальная длительная головка УДГ-250 или УДГ- 160 (320мм). |

|

|

Дополнительный комплект для дифференциального деления. |

|

|

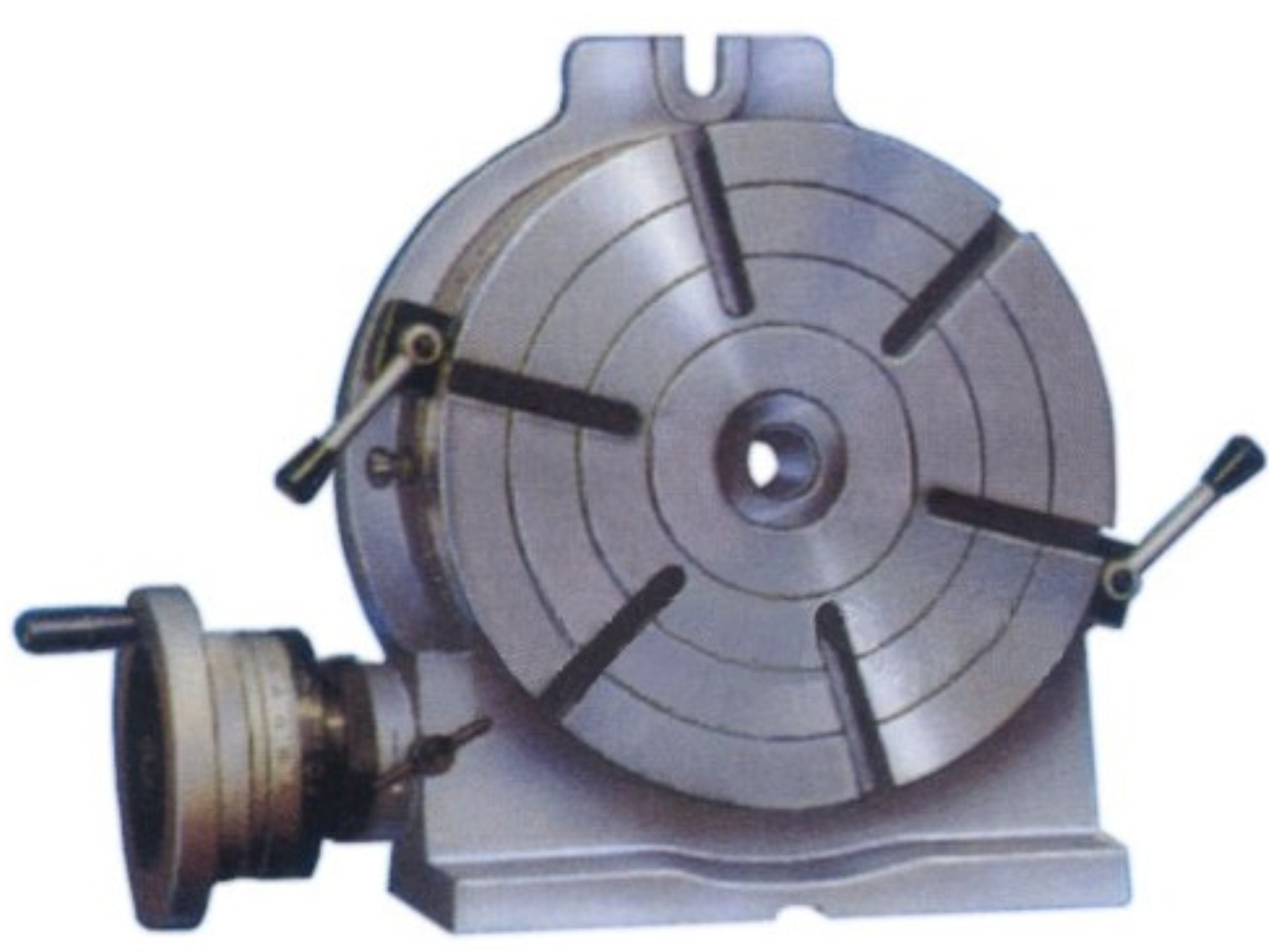

Стол поворотный круглый Ø250 мм или Ø400 мм горизонтальный. |

|

|

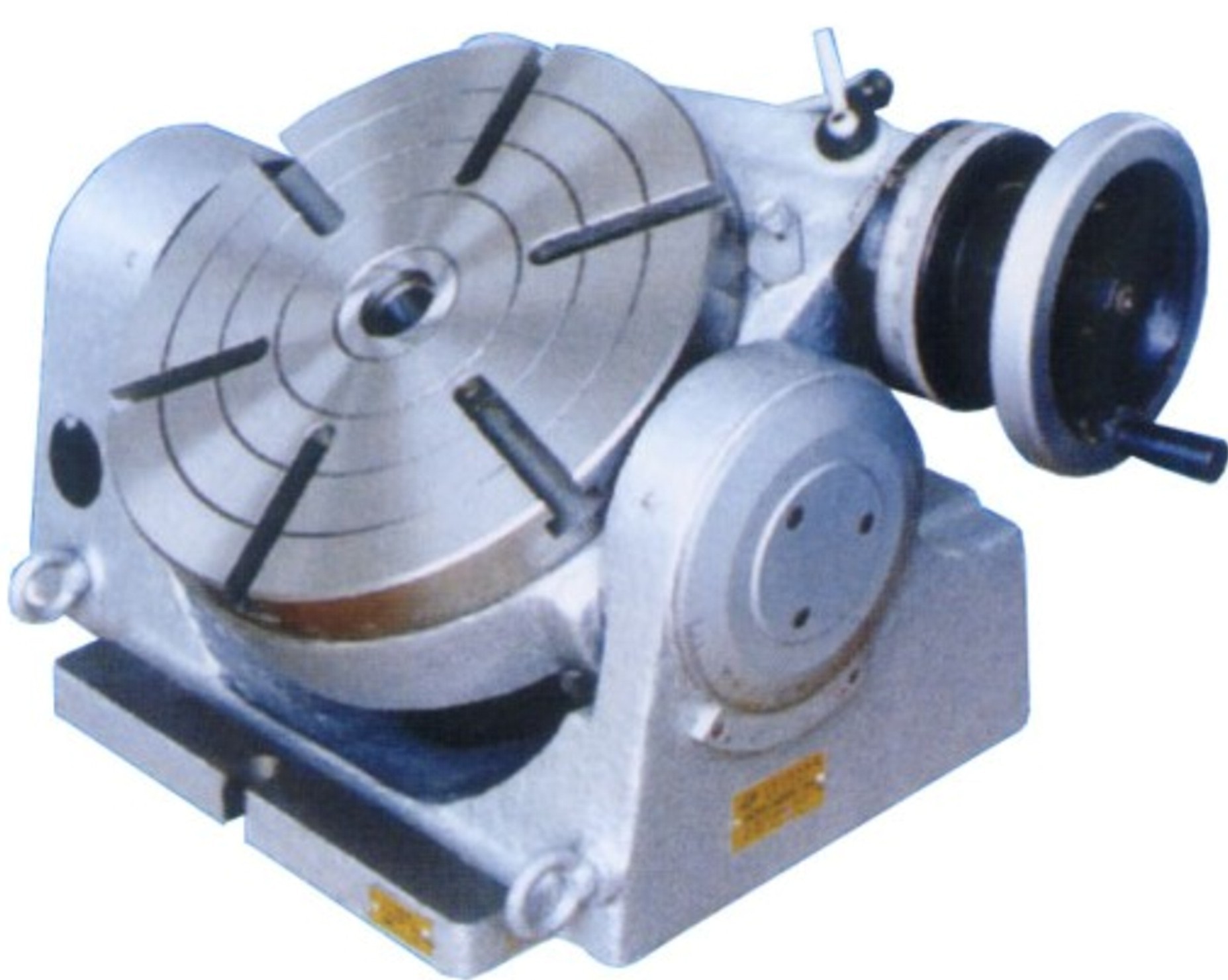

Стол поворотный круглый Ø250 мм или Ø400 мм горизонтально-вертикальный. |

|

|

Стол поворотный круглый Ø250 мм наклоняемый. |

|

Сведения о производителе консольно-фрезерного станка 6М12П

Производитель фрезерных станков 6М12П Горьковский завод фрезерных станков, ГЗФС, основанный в 1931 году.

Продукция Горьковского завода фрезерных станков ГЗФС

6М12П станок консольно-фрезерный вертикальный с поворотной шпиндельной головкой повышенной точности. Назначение, область применения

Станок консольно-фрезерный 6М12П заменил в производстве устаревшую модель 6Н12П и был заменен на более совершенную модель 6Р12.

Вертикальные консольно-фрезерные станки моделей 6М12П и 6М12БП представляют собой электрифицированные станки, обладающие высокой точностью и жесткостью.

Консольно-фрезерный станок 6М12П предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцевыми, цилиндрическими, концевыми, радиусными фрезами в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях.

На станках 6М12П можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса и прочее.

Фрезерование зубчатых колес, разверток, спиралей, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производятся на данных станках о применением делительной головки или накладного круглого стола.

Благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола, на станке 6М12П можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами.

Наиболее эффективное использование станка достигается при обработке деталей методом скоростного фрезерования.

Особенности конструкции и принцип работы станка

По сравнению с ранее выпускавшимися станками серии Н в станках серии М увеличены частоты вращения шпинделя, скорости быстрых перемещений и подач стола. Для удобства перемещения стола вручную маховик помещен с передней стороны станка.

Внешне станок 6м12 отличается от ранее выпускаемой модели 6н12 лишь наличием маховичка продольной подачи на передней стороне стола.

Вертикальные консольно-фрезерные станки моделей 6М12П и 6М12БП представляют собой электрифицированные станки, обладающие высокой точностью и жесткостью.

Фрезерные станки 6М12П предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцевыми, цилиндрическими, концевыми, радиусными фрезами в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях.

На фрезерных станках 6М12П можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса и прочее.

Фрезерование зубчатых колес, разверток, спиралей, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производятся на данных станках о применением делительной головки или накладного круглого стола.

Благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола, на станке можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами.

Наиболее эффективное использование станка достигается при обработке деталей методом скоростного фрезерования.

Класс точности станков Н.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

Российские и зарубежные аналоги станка 6М12П

FSS315, FSS350MR, (FSS450MR) — 315 х 1250 (400 х 1250) — производитель Гомельский станкостроительный завод

ВМ127М — (400 х 1600) — производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 — 320 х 1250 — производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 — 320 х 1320 — производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) — 320 х 1350 (400 х 1600) — производитель Arsenal J.S.Co. — Kazanlak, Арсенал АД, Болгария

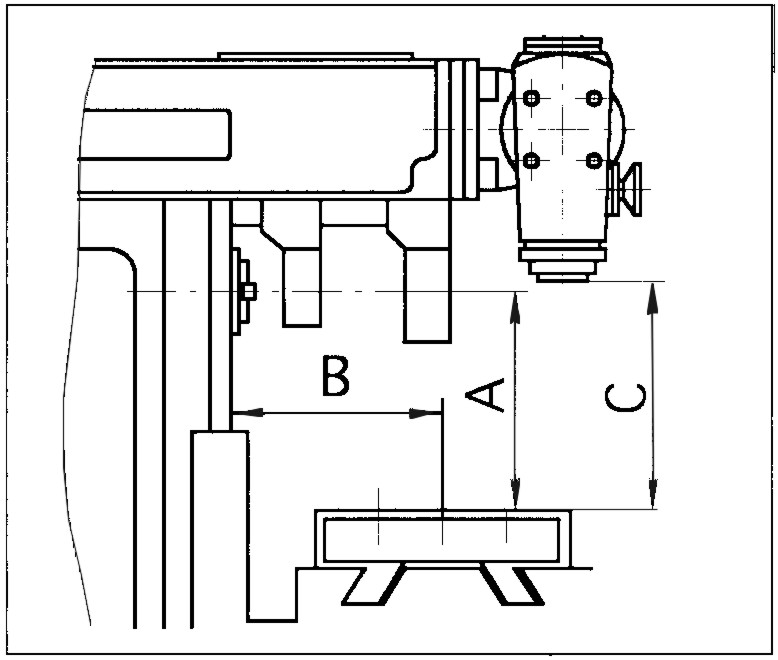

Габаритные размеры рабочего пространства, посадочные и присоединительные базы вертикального консольно-фрезерного станка 6М12П

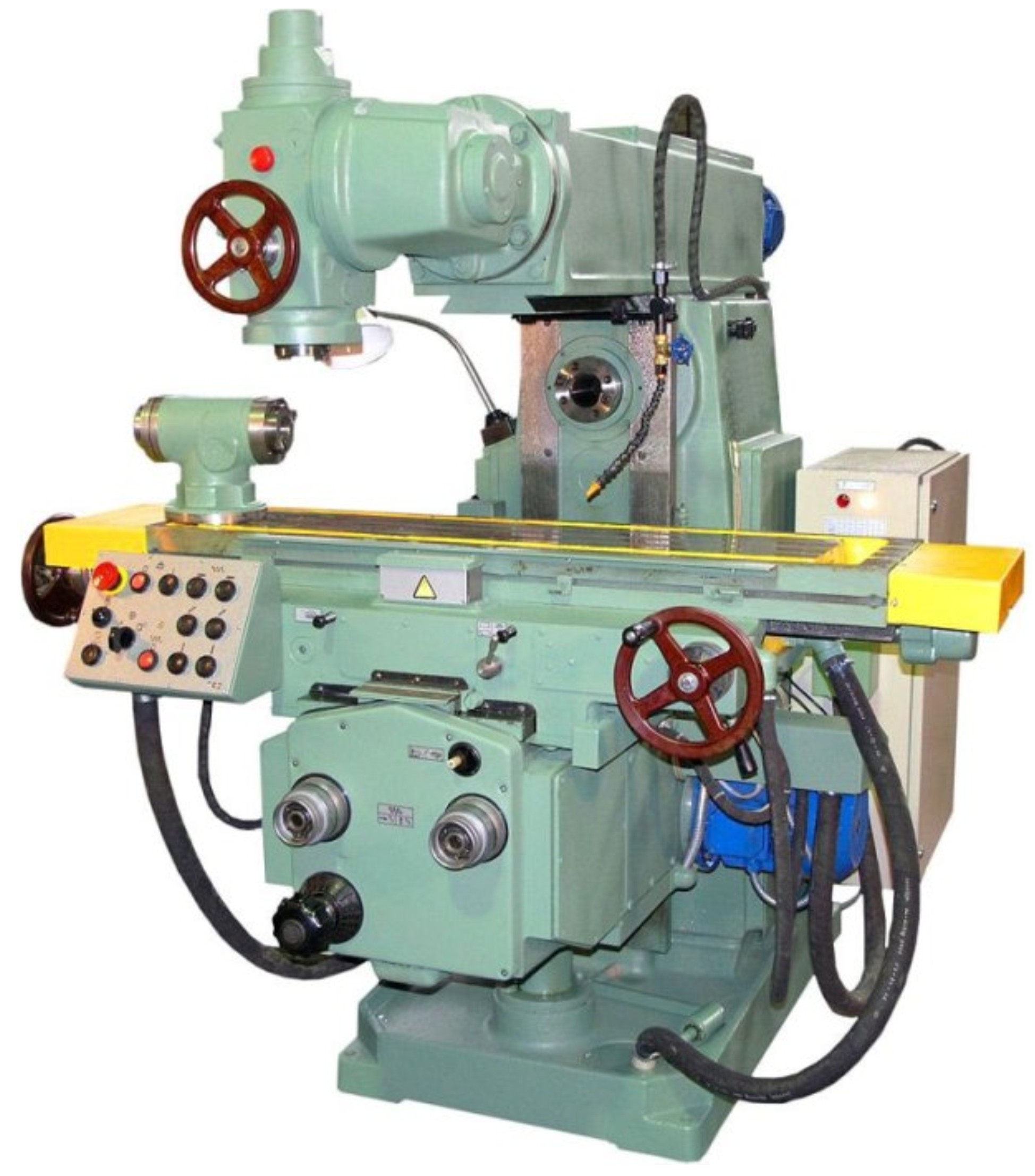

Габаритные размеры рабочего пространства фрезерного станка 6М12П

Фото вертикального консольно-фрезерного станка 6М12П

Фото вертикального консольно-фрезерного станка 6М12П

Фото вертикального консольно-фрезерного станка 6М12П

Фото вертикального консольно-фрезерного станка 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Перечень составных частей консольно-фрезерного станка 6М12П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М12П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Кнопка «Быстро»

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл — ручное управление — работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения «Включено — выключено»

- Кнопка «Стоп шпиндель»

- Кнопка «Пуск шпинделя»

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка «Импульс шпинделя»

- Кнопка «Быстро стол»

- Вводной переключатель «Включено — выключено»

- Переключатель насоса охлаждения «Включено — выключено»

- Переключатель направления вращения шпинделя «Влево — вправо»

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

Схема кинематическая консольно-фрезерного станка 6М12П

Кинематическая схема консольно-фрезерного станка 6М12П

1. Схема кинематическая консольно-фрезерного станка 6М12П. Смотреть в увеличенном масштабе

2. Схема кинематическая консольно-фрезерного станка 6М12ПБ. Смотреть в увеличенном масштабе

3. Схема кинематическая консольно-фрезерного станка 6М12П. Смотреть в увеличенном масштабе

Цепь главного движения консольно-фрезерного станка 6М12П

Станок 6М12П имеет две раздельные кинематические цепи — цепь главного движения и цепь подач стола.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кВт, с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 31,5 до 1600 об/мин.

Описание конструкции основных узлов вертикального консольно-фрезерного станка 6М12П

Коробка скоростей и шпиндель консольно-фрезерного станка 6М12П

Коробка скоростей и шпиндель фрезерного станка 6М12П

Коробка скоростей фрезерного станка 6М12П

Коробка скоростей смонтирована непосредственно в верхней части корпуса станины и управляется с помощью вставной коробки переключения скоростей, расположенной с левой стороны станины. Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Шпиндель (вал VII) станка 6М12П (см. рис. 274, б) смонтирован в поворотной головке, которая центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами 1 (рис. 275). Поворотная головка может быть повернута на 45° от вертикальной оси в обе стороны

Выдвижение гильзы поворотной головки производят маховичком 2. Маховичок через коническую пару 7 (см. рис. 274, б) и винт с гайкой связан с кронштейном 5, закрепленным на гильзе. На валике маховичка 2 (рис. 275) закреплен лимб, цена деления которого 0,05 мм. За полный оборот маховичка гильза выдвигается на 4 мм.

В кронштейне 5 (рис. 274, б) предусмотрено отверстие и винт для закрепления индикатора, а к корпусу поворотной головки привинчен кронштейн 8 с регулируемым упором 6 для настройки перемещения гильзы.

Для увеличения жесткости шпинделя во время работы предусмотрен зажим рукояткой 4, которая стягивает корпус поворотной головки, имеющей разрез 5 (рис. 275).

Вращение шпинделю (валу VII) передается от коробки скоростей через коническую и цилиндрическую передачи (см. рис. 274, б). Цилиндрическое зубчатое колесо 2 закреплено на втулке, смонтированной на шарикоподшипниках и имеющей шпонку, которая входит в шпоночный паз шпинделя.

Вал VI станка 6М12П смонтирован на одном радиальном и двух радиально-упорных шарикоподшипниках. Радиально-упорные шарикоподшипники расположены во фланце и стянуты шайбой, которая крепит фланец к поперечной стенке станины. Зазор в радиально-упорных подшипниках регулируется подшлифовкой промежуточных колец. Сцепление конического зубчатого колеса регулируется путем осевого перемещения всего вала VI винтами, ввернутыми во фланец (рис. 274, б).

Вал V смонтирован также на одном радиальном и двух радиально-упорных шарикоподшипниках. Регулирование зазора производится подтягиванием гайки с левого торца вала V.

Вал IV коробки скоростей у всех трех станков этой гаммы, т. е. 6М82, 6М82Г и 6М12П (рис. 274, а и б), для большей жесткости расположен на трех опорах.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков.

Механизм переключения скоростей

Как указывалось ранее, в коробках скоростей этих станков механизм переключения скоростей является самостоятельным узлом (рис. 276). На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка указатель и кнопочная станция с переключателем освещения и кнопками: «пуск шпинделя», «стоп шпинделя», «толчок шпинделя», «быстро стол». С нижней стороны коробки переключения находится рукоятка.

Механизм переключения скоростей фрезерного станка 6М12П

В коробках скоростей станков серии М механизм переключения скоростей является самостоятельным узлом (рис. 163).

На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка-указатель 2 и кнопочная станция 3 с переключателем освещения и кнопками «Пуск шпинделя», «Стоп шпинделя», «Толчок шпинделя», «Быстро стол». С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

- рукоятку переключения опускают вниз до выхода шипа из фиксирующего паза и отводят на себя до отказа;

- поворачивают лимб 1 вправо или влево до совпадения выбранного числа оборотов шпинделя со стрелкой-указателем 2; при этом щелчок фиксатора указывает, что лимб установлен в требуемом положении;

- нажимают кнопку «Толчок шпинделя», что дает кратковременный импульс на электродвигатель привода шпинделя для проворачивания зубчатых колес коробки скоростей и для их плавного переключения;

- рукоятку 4 переключения плавно возвращают в первоначальное положение, при этом обязательно шип рукоятки должен попасть в фиксирующий паз.

Механизм подач консольно-фрезерного станка 6М12П

Механизм подач фрезерного станка 6М12П

Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещений стола сообщаются 18 различных подач в пределах от 25 до 1250 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8,3 до 416,6 мм/мин.

Вал I коробки подач (см. рис. 272) приводится во вращение непосредственно электродвигателем; от него вращение передается валу II зубчатой парой 26 : 50, валу III — зубчатой парой 26 : 57, валу IV — зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу V — зубчатыми парами 18 : 40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45 — 18 : 40 или непосредственной зубчатой передачей 40 : 40.

Читайте также: Коробка подач консольно-фрезерных станков серии 6М

Консоль фрезерного станка 6М12П

В консоли расположены все узлы цепи подач. На рис. 284 схематически показана консоль фрезерных станков 2-й гаммы с механизмами передачи движения от электродвигателя к столу, салазкам и самой консоли.

Консоль имеет чугунный корпус с развитыми направляющими профиля «ласточкин хвост» под станину и перпендикулярные к ним прямоугольные направляющие под салазки. Консоль несет на себе следующие органы управления:

Электрооборудование фрезерного станка 6М12П

Схема электрическая принципиальная фрезерного станка 6М12П

Электрическая схема принципиальная фрезерного станка 6М12П

Схема электрическая принципиальная консольно-фрезерного станка 6М12П. Смотреть в увеличенном масштабе

Электрооборудование станка предназначено для питания от сети трехфазного тока напряжением 380 В с частотой 50 Гц. По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

В электрической схеме станка (рис. 50) предусмотрены: питание цепи управления от сети напряжением 127 в, питание цепи местного освещения от сети напряжением 36 В, нулевая защита всех электродвигателей, а также защита от коротких замыканий плавкими предохранителями и от перегрузок при помощи тепловых реле.

Вся пусковая электроаппаратура установлена в двух нишах станины станка.

В каждой нише имеется по две панели с электроаппаратурой; четыре панели составляют комплект панелей управления станка, имеющий общую монтажную схему (рис. 51).

Для подключения электрооборудования к сети и его отключения имеется вводный выключатель, рукоятка которого расположена на дверке левой ниши.

Управление электродвигателем шпинделя — кнопочное. Выбор направления вращения шпинделя производится реверсивным переключателем ПР, который устанавливает нужное вращение двигателя шпинделя.

Управление электродвигателем подачи производится от двух командоаппаратов.

Командоаппарат продольной подачи 1КА состоит из двух конечных выключателей: для включения правого и левого ходов стола.

Командоаппарат поперечной и вертикальной подач 2КА также состоит из двух конечных выключателей. Рукоятка командоаппарата 2КА имеет пять положений: назад, вниз, вперед, вверх и среднее нейтральное.

Для выполнения на станке разных режимов работы в электросхеме имеется переключатель ПУ на три положения рукоятки. При первом положении — «Автоматический цикл» — выполняются только автоматические циклы продольного хода стола, при втором положении — «Подача от рукояток» — производится нормальная работа станка и при третьем положении — «Круглый стол» — производится работа круглым столом, который как приспособление может быть установлен на столе станка.

Управление вращением круглого стола происходит при одностороннем вращении двигателя подачи.

Электронасос для охлаждающей жидкости управляется от выключателя ВО.

Выключатель ВМО служит для отключения местного освещения станка.

Специальный электромагнит ЭБ постоянного тока (рис. 52) служит для привода фрикционной муфты быстрого хода.

Одновременно с включением быстрого хода электромагнит отключает кулачковую муфту подачи.

Питание электромагнита ЭБ выполняется от селенового выпрямителя ВС, основное назначение которого — давать подмагничивающий ток двигателю шпинделя при торможении.

Вводный выключатель ВВ и реверсивный переключатель ПР предназначены для отключения ненагруженных цепей, поэтому при пользовании этими аппаратами электродвигатель шпинделя необходимо предварительно отключить кнопкой «Стоп».

Читайте также: Электросхемы фрезерных станков серии 6М

Работа электросхемы при ручном управлении

Переключатель управления ПУ должен быть установлен в положении «Подача от рукояток».

После выбора направления вращения шпинделя переключателем ПР рукоятку вводного выключателя ВВ необходимо установить в положение «Включено». При этом будет подано напряжение сети на, клеммы магнитного пускателя ПШ.

От нажатия кнопки «Шпиндель» магнитный пускатель ПШ включается, и двигатель шпинделя будет вращаться.

При включенном пускателе ПШ рукояткой командоаппарата 1КА (или 2КА) можно включить движение стола со скоростью рабочей подачи. Для получения движения стола вправо (или назад, вниз) включается пускатель ПП, при левом ходе (или ходах вперед, вверх) работает пускатель ПЛ двигателя подачи.

Движение стола со скоростью быстрого хода происходит только при нажатой кнопке «Быстро», которая включает пускатель ПБ электромагнита быстрого хода.

Быстрым ходом стола можно пользоваться как при включенном, так и при отключенном двигателях шпинделя. При отключенном шпинделе быстрый ход осуществляется благодаря шунтированию контакта ПШ 12-28 контактом ПБ при нажатии кнопки «Быстро».

Автоматический останов двигателя подачи при движении стола (консоли или салазок) происходит при переводе концевым кулачком рукоятки командоаппарата 1КА (или 2КА) в нейтральное положение, при этом разрывается цепь питания пускателя ПП (или ПЛ), и двигатель останавливается.

Работа электросхемы при автоматическом управлении

Автоматическое управление применяется только для продольного хода стола.

На станке можно выполнять следующие автоматические циклы:

- правый скачкообразный с реверсом

- левый скачкообразный с реверсом

- маятниковый

При маятниковом цикле рабочая подача стола автоматически чередуется с быстрым ходом в каждом направлении.

Для работы на автоматическом цикле переключатель ПУ должен быть установлен в положение «Автоматический цикл».

Кроме того, необходимо также сделать механическое переключение валика, имеющегося в салазках станка, из положения «Ручное управление» в положение «Автоматический цикл». При последнем положении валика кулачковая муфта продольного хода заперта, и конечный выключатель 4КА нажат. Это обеспечивает управление продольным движением стола только от командоаппаратов 1КА и ЗКА при сблокированных поперечной и вертикальной подачах.

Для объяснения работы схемы в автоматическом цикле разберем выполнение правого скачкообразного цикла с реверсом. Этот цикл состоит из автоматических переключений:

- с быстрого хода вправо на подачу вправо

- с подачи вправо на быстрый ход влево

- с быстрого хода влево на «Стоп»

Для получения быстрого хода стола в начале цикла нужно предварительно убедиться в том, что командоаппарат ЗКА, управляющий работой пускателя ПБ при автоматических циклах, находится в не нажатом состоянии, т. е. через его контакт 43-26 происходит питание пускателя ПБ.

Если контакт ЗКА 43-26 не закрыт, то необходимо сделать поворот звездочки с восемью выступами, сидящей на валу рукоятки командоаппарата 1КА на один выступ, после чего контакт ЗКА 43-26 закроется.

При повороте рукоятки командоаппарата 1КА вправо включится быстрый ход стола вправо, так как произойдет включение пускателей /7/7 для двигателя подачи и ПБ для электромагнита.

Отключение быстрого хода происходит, когда в нужной точке пути стола откидной кулачок сделает поворот звездочки на один выступ, при этом контакт 43-26 командоаппарата ЗКА раскроется, электромагнит ЭБ будет отключен, и стол продолжит движение со скоростью рабочей подачи.

Для переключения движения в нужной точке пути с рабочей подачи вправо на быстрый ход влево в пазу стола должны быть установлены рядом два кулачка:

- кулачок № 1 для перевода рукоятки командоаппарата из положения вправо в положение влево

- кулачок № 3 (откидной) для отключения подачи вправо и включения быстрого хода

Когда кулачок № 1 переводит рукоятку командоаппарата 1КА в положение влево, то перед моментом раскрытия контакта 15-16 от нажатия кулачка № 3 на звездочку с выступами в командоаппарате ЗКА контакт 43-26 уже закрывается, что обеспечивает питание пускателя ПП по цепи 15-42-43-25-16 при раскрытом контакте 15-16 командоаппарата 1КА (см. в схеме диаграмму переключателя ЗКА).

После перевода рукоятки в положение влево кулачок 3 повернет звездочку на один выступ и в командоаппарате ЗКА раскроется контакт 43-26, отключая пускатель ПП — подача вправо. Закрытие нормально закрытого контакта пускателя ПП 22-18 замыкает цепь питания пускателя ПЛ, и двигатель реверсируется. Одновременно контакт ЗКА 43-26 включает пускатель ПБ, и стол идет быстро влево.

Остановка быстрого хода влево происходит при переводе кулачком № 2 рукоятки командоаппарата 1КА в нейтральное положение, в котором отключаются двигатель подачи и электромагнит ЭБ.

Наладку на автоматические циклы следует производить без обрабатываемой детали, так как ошибки при наладке могут привести к включению быстрого хода вместо подачи, что может вызвать поломку инструмента.

Работа схемы при остальных автоматических циклах аналогична вышеописанной.

Импульсное включение двигателей

Для получения быстрого сцепления зубьев зубчатых колес при переключениях скоростей шпинделя предусмотрен кратковременный поворот двигателя шпинделя.

Для указанной цели имеется кнопка «Толчок», при нажатии которой двигатель шпинделя получает кратковременное вращение. Кратковременность включения пускателя ПШ происходит благодаря тому, что при его включении получает питание реле РП, которое, становясь на самопитание, разрывает своим контактом 33-27 цепь питания пускателя ПШ.

При переключениях подачи также имеется возможность кратковременного включения двигателя подачи с помощью конечного выключателя KB, который включает двигатель в то время, когда ручка переключения находится в выдвинутом положении.

Торможение шпинделя

Электропривод шпинделя имеет динамическое торможение двигателя, которое благодаря плавно нарастающему тормозному моменту лучше обеспечивает сохранность механизма при эксплуатации, чем другие способы торможения.

Для выполнения динамического торможения установлено следующее электрооборудование:

- Селеновый выпрямитель ВС, соединенный со специальной обмоткой трансформатора ТУ. Эта обмотка имеет напряжение 55 В при напряжении сети 380 В и 36 В при 220 В.

- Магнитный пускатель ПТ для включения постоянного тока в обмотку статора двигателя на время торможения.

- Промежуточное реле РН, имеющее катушку для напряжения сети трехфазного тока.

При нажатии кнопки «Стоп» ее нормально закрытый контакт отключает пускатель ПШ, и статор двигателя от сети отключается. В отключенной обмотке статора затухающее поле ротора наводит напряжение, приблизительно равное напряжению сети.

Во избежание пробоя селенового выпрямителя последний включается в цепь статора только после снижения наведенного напряжения до малой величины. Контроль исчезновения наведенного напряжения выполняет реле напряжения РН.

Когда реле РН обесточивается, оно своим нормально закрытым контактом 23-41 замыкает цепь питания пускателя ПТ, который подает в обмотку статора постоянный подмагничивающий ток, чем обеспечивается торможение двигателя.

После остановки шпинделя кнопку «Стоп» отпускают, при этом пускатель ПТ отключает селеновый выпрямитель от статора.

Процесс торможения двигателя длится при наибольшей включенной скорости шпинделя 1600 об/мин 3—5 сек.

Блокировки станка

Электросхема имеет ряд блокировок, которые введены для обеспечения правильной эксплуатации станка и его электрооборудования:

- Одновременное включение рукояток командоаппаратов 1KA и 2КА вызывает остановку двигателя подачи, так как совместная работа двух подач не допускается кинематикой станка

- В положении переключателя ПУ «Автоматический цикл» исключены работа поперечной и вертикальной подач и управление от кнопки «Быстро»

- В положении переключателя ПУ «Круглый стол» работа продольной, поперечной и вертикальной подач невозможна

- В положении переключателя ПУ «Подача от рукояток» нормально замкнутые контакты в реверсивном пускателе двигателя подачи зашунтированы для получения принудительного реверсирования двигателя подачи в случае «прилипания» якоря к неподвижному сердечнику магнита в пускателе

- Не допускается рабочая подача во всех направлениях, а также вращение круглого стола при не включенном двигателе шпинделя.

Читайте также: Регулировка фрезерных станков

Установочный чертеж фрезерного станка 6М12П

Установочный чертеж фрезерного станка 6М12П

6М12П станок консольно-фрезерный вертикальный с поворотной головкой. Видеоролик.

Технические характеристики консольного фрезерного станка 6М12П

| Наименование параметра | 6М12П | 6Р12 | 6Т12 |

|---|---|---|---|

| Основные параметры станка | |||

| Размеры поверхности стола, мм | 1250 х 320 | 1250 х 320 | 1250 х 320 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 250 | 400 |

| Расстояние от торца шпинделя до стола, мм | 30..400 | 30..450 | 30..450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 350 | 350 | 380 |

| Рабочий стол | |||

| Наибольший продольный ход стола (X), мм | 700 | 800 | 800 |

| Наибольший поперечный ход стола механический/ ручной (Y), мм | 240/ 260 | 250 | 320 |

| Наибольший вертикальный ход стола (Z), мм | 370 | 420 | 420 |

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 25..1250 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 8,3..416,6 | 4,1..530 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 22 | 22 |

| Скорость быстрых перемещений продольных (X), поперечных (Y), м/мин | 3 | 4 | 4 |

| Скорость быстрых перемещений вертикальных (Z), м/мин | 1 | 1,330 | 1,330 |

| Шпиндель | |||

| Мощность привода главного движения, кВт | 7,5 | 7,5 | 7,5 |

| Частота вращения шпинделя, об/мин | 31,5..1600 | 40..2000 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 70 | 70 | |

| Конус фрезерного шпинделя по ГОСТ 836-62 | № 3 | № 3 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | ||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | |

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 |

| Механика станка | |||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть |

| Электрооборудование, привод | |||

| Количество электродвигателей на станке | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт | 2,2 | 2,2 | 3 |

| Электродвигатель зажима инструмента, кВт | — | — | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 9,825 | 9,825 | 10,87 |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2395 х 1745 х 2000 | 2305 х 1950 х 2020 | 2280 х 1965 х 2265 |

| Масса станка, кг | 3000 | 3120 | 3250 |

- Консольно-фрезерные станки с поворотной головкой 6М12П, 6М12ПБ. Руководство к станку, 1969

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки

Паспорта и схемы к консольно фрезерным станкам и оборудованию

Каталог справочник консольно фрезерных станков и их аналогов

Прайс-лист информационных изданий

Сведения о производителе консольно-фрезерного станка 6Н82

Производитель серии консольных фрезерных станков 6Н82 Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Продукция Горьковского завода фрезерных станков ГЗФС

6Н82 Станок горизонтальный консольный фрезерный с поворотным столом — универсальный. Схемы, описание, характеристики

Серийный консольно-фрезерный станок 6Н82 производился с 1951 года. В 1960 году был заменен на более совершенную модель 6М82.

Консольные фрезерные станки серии Н (6Н12, 6Н13, 6Н82, 6Н83) выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1951 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии К.

Универсальный консольно-фрезерный станок модели 6Н82 отличается от горизонтального консольно-фрезерного станка модели 6Н82Г тем, что его стол может быть повернут вокруг вертикальной оси на угол до 45° в обе стороны, тогда как стол станка модели 6М82Г — неповоротный.

Станки модели 6Н83 (6Н83Г) отличаются от станков 6Н82 (6Н82Г) увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Универсальный консольно-фрезерный станок 6Н82 предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Универсальным фрезерный станок 6Н82 называется потому, что рабочий стол может быть повернут относительно вертикальной оси на ±45 градусов.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания, в том числе и фрезерования винтовых канавок с использованием универсальной делительной головки.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6Н82 может применяться в единичном мелкосерийном и серийном производстве.

Станок имеет следующие технические характеристики:

- Расстояние от оси шпинделя до стола – 450 мм

- Расстояние от оси шпинделя до хобота – 155 мм

- Размер рабочей поверхности стола — 320×1250 мм

- Наибольшее перемещение стола: продольное – 700 мм; поперечное – 250 мм; вертикальное – 450 мм

- Число скоростей шпинделя – 18

- Число подач стола – 18

- Мощность электродвигателя главного привода – 7 кВт

- Частота вращения – 1440 мин-1

- Мощность электродвигателя привода подачи – 1,7 кВт

- Частота вращения – 1440 мин-1

- Поворот стола – 45°

Режущий инструмент (цилиндрические, дисковые, фасонные фрезы), устанавливаются на оправку шпинделя. Оправка одним концом опирается на опору подшипника, а другим закреплена на шпинделе посредством торцевой шпонки. Опора подшипника имеет возможность перемещаться вдоль оправки по направляющим хобота.

Шпиндель получает вращение от коробки скоростей; для уменьшения вибраций, возникающих вследствие прерывистости процесса резания, на выходном валу коробки скоростей установлен маховик. Коробка скоростей размещена в полости станины. На станине также расположены вертикальные направляющие, по которым перемещается консоль с коробкой подач; салазки и стол с фрезеруемой заготовкой. Салазки совершают поперечные перемещения относительно консоли, а стол, в свою очередь – продольные перемещения относительно салазок. Таким образом, заготовка, установленная на столе имеет возможность поступательного перемещения относительно трех координатных осей. Станина станка крепиться к фундаментной плите, на которой также располагается опора винта вертикальной подачи.

Движения в станке

- Движение резания — вращение шпинделя с фрезой

- Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола

- Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную

Принцип работы

Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку.

Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержания шпиндельных оправок применяют хобот с центральной и концевой подвесками (серьгами). Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола, поперечных салазок и консоли. При нарезании винтовых канавок поворачивают стол в соответствии с углом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь между столом и хоботом.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Аналоги консольно-фрезерного станка 6Н82

FU315E — 1250 х 315 станок универсальный консольно-фрезерный — производитель Гомельский станкостроительный завод

X6130A, X6130A/L — 1150 х 300 станок универсальный консольно-фрезерный — производитель Fujian Sanming Machine Tool Co.,LTD Китай

X6132, X6135 — 1320 х 320 станок универсальный консольно-фрезерный — производитель Fujian Sanming Machine Tool Co.,LTD Китай

XW6032B — 1320 х 320 станок универсальный консольно-фрезерный — производитель Shandong Weida Heavy Industries Co.,Ltd. Китай

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Общий вид фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Расположение составных частей горизонтального консольно-фрезерного станка 6Н82

Расположение составных частей фрезерного станка 6Н82

Составные части горизонтального консольно-фрезерного станка 6Н82

- Фундаментная плита

- Коробка подач

- Станина

- Переключатель поперечной и вертикальной подач стола

- Переключение скоростей шпинделя

- фланцевый электродвигатель

- Лимб величин подач

- Коробка скоростей

- Хобот

- Шпиндель

- Включение продольной подачи стола

- Люнет

- Стол

- Поддерживающие стойки

- Поворотная часть стола

- Поперечные салазки

- Направляющие для перемещения консоли

- Переключение подач стола

- Лимб

Конструктивные особенности станка 6Н82

На фундаментной плите 1 установлена станина 3. Плита выполнена в виде корыта для сбора охлаждающей жидкости.

Станина 3 выполнена коробчатой формы. С передней стороны на боковой части имеются направляющие для перемещения консоли 17.

На верху станины перемещается хобот 9, а внутри нее смонтирована коробка скоростей 8 с приводом от фланцевого электродвигателя 6.

Консоль 17 служит для монтажа поперечных салазок 16, поворотной части 15, стола 13 и коробки подач 2. Поперечные салазки 16 перемещаются по направляющим консоли в поперечном направлении вместе с поворотной частью 15. Рабочий стол 13 монтируется в направляющих поворотной части 15 и перемещается по ним. Он может быть повернут по круговым направляющим нижней половины поворотной части. На верхней поверхности стола выполнены три Т-образных паза. Два из них служат для закрепления приспособлений и делительной головки, а средний паз — для выверки их на параллельность оси стола. Для увеличения жесткости хобот 9 соединяется с консолью с помощью поддерживающих стоек 14. Оправки с инструментами вставляются одним концом в коническое отверстие шпинделя 10, а другим — в отверстие люнета 12. Используя перемещения консоли, поперечных салазок и стола, заготовка может перемещаться в вертикальном, поперечном и в продольном направлениях.

Шпиндель 10 станка вращается на трех опорах, из них две опоры — конические роликовые подшипники, третья задняя — радиальный шариковый подшипник. У третьей опоры на шпинделе сидит маховик Ø 170 мм, позволяющий значительно снизить частоту собственных колебаний 2-го порядка. Влияние его на процесс фрезерования чрезвычайно велико. Все остальные валы в коробке скоростей вращаются также в подшипниках качения. Часть валов коробки подач вращается в подшипниках скольжения.

Для управления движениями станка применяются рукоятки: 5 — переключения скоростей шпинделя; 11 — включения продольной подачи стола; 18 — переключения подач стола; 4 — включения поперечной и вертикальной подачи стола.

На станке для установки чисел оборотов шпинделя и подач стола имеются два лимба 7 и 19. Автоматическое выключение подачи стола производится при помощи конечных выключателей, установленных на столе и на консоли.

Структурная схема горизонтально-фрезерного станка 6Н82

Структурная схема горизонтально-фрезерного станка 6Н82

Кинематическая схема горизонтально-фрезерного станка 6Н82

Кинематическая схема фрезерного станка 6Н82

1. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

2. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

Кинематическая схема станка. Основные кинематические цепи станка: вращение шпинделя и рабочее перемещение стола в одном из трех направлений (продольном, поперечном и вертикальном) и цели ускоренных движений стола.

Главное движение — вращение шпинделя осуществляется от главного электродвигателя через валы I, II, III, IV и V.

Узлы консольно-фрезерного станка 6Н82

Коробка скоростей универсально-фрезерного станка 6Н82

Коробка скоростей фрезерного станка 6Н82 в разрезе

- Маховик

- Шпиндель

- Конические роликоподшипники

- Зубчатые колеса

- Электродвигатель

- Шлицевые валы

- Шарикоподшипники

- Станина

Возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя.

Механизм переключения подач станка 6Н82

Схема механизма переключения подач фрезерного станка 6Н82

- Лимб механизма переключения подач

- Рукоятка переключения

- Фиксатор положения диска

- Диски переключения

- Рейки зубчатые

- А, В, С — передвижные блоки

Переключение блоков А, В, С производится с помощью вилок, закрепленных на соответствующих рейках. Рейки 5 получают перемещение от двойного диска 4 с отверстиями, закрепленными на одной оси с рукояткой переключения 2.

Возможные положения блоков зубчатых колес коробки подач, соответствующие 18 ступеням чисел оборотов шпинделя.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Вал I коробки подач приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26:44, валу III зубчатой парой 24:64, валу IV зубчатыми парами 18:36, или 27:27, или 36:18, валу V зубчатыми парами 18:40, или 21:37, или 24:34 и далее валу VI через перебор 13:45; 18:40 или непосредственно зубчатой передачей 40:40.

С вала VI движение передается:

- винту продольной подачи стола по цепи 28:35; 18:33; 33:37; 18:16 и 18:18

- винту поперечной подачи стола по цепи 28:35; 18:33 и 33:37; 37:33

- винту вертикальной подачи стола по цепи 28:35; 18:33; 22:33 и 22:44

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26:44; 44:57; 57:43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения — 770 мм/мин.

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116 дана развертка коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2=44, а от него через зубчатые колеса 24:64 на вал III, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2=26, промежуточные зубчатые колеса 2=44 и 2=57, минуя коробку подач, на зубчатое колесо 16 (2=43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2=40 или 2=57, на вал VII (см. рис. 111) при помощи зубчатых колес 2=28 и 2=35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты — кулачковая 6 и фрикционная многодисковая 13. Для 1 Разверткой называется условное изображение узла или механизма, при котором находящиеся в разных плоскостях детали развертывают на одной плоскости чертежа.

Эти перемещения осуществляются с постоянной скоростью. В этом случае вращение от электродвигателя, минуя коробку подач, непосредственно передается через вал VIII, винтовые колеса 12—24 и фрикционную муфту М2 валу XIII и далее рабочим органам станка. При быстром вращении вал XIII благодаря наличию обгонной муфты Мо автоматически расцепляется с корпусом червячной шестерни 36.

Технические характеристики станка 6Н82

| Наименование параметра | 6Н82 | 6М82 | 6Р82 | 6Т82 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 320 х 1250 | 320 х 1250 | 320 х 1250 | 320 х 1250 |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола, мм * При ручном перемещении и снятом нижнем ограничительном кулачке | 30..400 | 30..410 | 30..400* | 30..400 |

| Расстояние от оси шпинделя до хобота, мм | 155 | 155 | 155 | 155 |

| Максимальная нагрузка на стол (по центру), кг | 250 | 400 | ||

| Рабочий стол | ||||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное от руки/ от двигателя (ось X), мм | 700 | 700/ 700 | 800/ 800 | 800 |

| Наибольшее перемещение стола поперечное от руки/ от двигателя (ось Y), мм | 250 | 240/ 260 | 240/ 250 | 320 |

| Наибольшее перемещение стола вертикальное от руки/ от двигателя (ось Z), мм | 450 | 380/ 380 | 360/ 370 | 370 |

| Наибольший угол поворота стола, град | ±45 | ±45 | ±45 | ±45 |

| Цена одного деления шкалы поворота стола, град | 1 | 1 | 1 | 1 |

| Перемещение стола на одно деление лимба (продольное — ось X, поперечное — ось Y), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное — ось Z), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 | |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 | 2 | |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 | 31,5..1600 | |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Эскиз конца шпинделя | ГОСТ 836-72 | ГОСТ 836-72 | ||

| Конус шпинделя | 50 | |||

| Наибольший допустимый крутящий момент на шпинделе Нм | 1070 | |||

| Механика станка | ||||

| Быстрый ход стола продольный (ось X), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола поперечный (ось Y), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола вертикальный (ось Z), м/мин | 1 | 1 | 1,33 | |

| Число ступеней рабочих подач стола | 18 | 18 | 18 | 22 |

| Пределы рабочих подач. Продольных (ось X), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Поперечных (ось Y), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Вертикальных (ось Z), мм/мин | 8,3..416,6 | 8,3..416,6 | 4,1..530 | |

| Наибольшее усилие резания при продольной/ поперечной/ вертикальной подаче, кН | 20/ 12/ 8 | |||

| Выключающие упоры подачи продольной | есть | есть | есть | |

| Выключающие упоры подачи поперечной, вертикальной | нет | нет | нет | |

| Блокировка ручной и механической подачи (продольной) | есть | есть | есть | |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть | Автоматическая прерывистая подача Продольная | есть | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет | нет | нет |

| Торможение шпинделя (муфта) | есть | есть | есть | |

| Предохранение от перегрузки (муфта) | есть | есть | есть | |

| Привод | ||||

| Электродвигатель привода главного движения, кВт | 7 | 7 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт | 1,7 | 1,7 | 2,2 | 3 |

| Электродвигатель зажима инструмента, кВт/ об/мин | нет | нет | нет | 0,25 |

| Электронасос охлаждающей жидкости Тип | ПА-22У | Х14-22М | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,12 | 0,12 | |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2260 х 1745 х 1660 | 2305 х 1950 х 1670 | 2280 х 1965 х 1690 | |

| Масса станка, кг | 2800 | 2900 | 3150 |

- Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955

- Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952

- Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965

- Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959

- Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки

Каталог справочник консольно-фрезерных станков

Паспорта к консольно-фрезерным станкам и оборудованию

Сведения о производителе консольно-фрезерного станка 6С12

Вертикальный консольно-фрезерный станок 6С12 производил Луганский станкостроительный завод, основанный 12 октября 1892 года. (с 1935 по 1958 год и с 1970 по 1990 год — Ворошиловоградский станкостроительный завод им В.И. Ленина).

Луганский станкостроительный завод одним из первых в бывшем Советском Союзе освоил крупносерийное производство фрезерных станков с цикловой и числовой системами программного управления. Заводом были разработаны и запущены в производство особо сложные высокопроизводительные станки с автоматической сменой инструмента и числовым программным управлениям моделей СВМ1Ф4 и СФ68Ф3П. На заводе освоен выпуск малогабаритных токарных МС-03 и МС-04, фрезерных МС-51, МС-54, СВФ1 и сверлильных станков СВС1-010.

Станки, выпускаемые Луганским станкостроительным заводом

Станки консольно-фрезерные. Общие сведения

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6С12, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

6С12 станок консольно-фрезерный вертикальный. Назначение, область применения

Фрезерный станок 6С12 предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцевыми, цилиндрическими, концевыми, радиусными фрезами в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях.

Вертикальные консольно-фрезерные станки моделей 6С12 представляют собой электрифицированные станки, обладающие высокой точностью и жесткостью.

На станках можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса и прочее.

Фрезерование зубчатых колес, разверток, спиралей, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производятся на данных станках о применением делительной головки или накладного круглого стола.

Благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола, на станке можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами.

Наиболее эффективное использование станка достигается при обработке деталей методом скоростного фрезерования.

Применение станка в автоматическом цикле при обработке различных ступенчатых деталей, фрезеровании внутренних и наружных рамок и т. д. в условиях мелко и крупносерийного производства, позволяет решать задачи роста его эффективности.

Работа станка СФ15 (6С12) обеспечивает высокую точность фрезерования. Это достигается введением в привод подач узла замедления, сводящего до минимума инерционные перебеги стола и обеспечивающего высокую стабильность размеров при повторении циклов. На станке предусмотрен автоматический отвод детали от инструмента при ускоренных перемещениях стола и возврат ее в исходное положение при переходе на рабочую подачу, что предохраняет обработанную поверхность от повреждений инструментом и сокращает машинное время.

Гидравлический механизм выбора люфта в паре винт-гайка способствует сохранению постоянного натяжения независимо от степени износа гайки. Благодаря этому можно широко применять на станке прогрессивный метод попутного фрезерования. Наличие на станке поворотной шпиндельной головки и возможность перемещения шпинделя в осевом направлении позволяют производить фрезерование под различными углами.

Кнопками одновременно можно осуществлять движение стола в 2-х—3-х направлениях, а также толчковый режим (движение стола только при нажатой кнопке).

В зависимости от потребностей возможны следующие варианты управления:

- Управление от рукояток

- Управление кнопочное

- Управление полуавтоматическое (маятниковый и скачкообразный циклы)

На станке 6С12 могут быть установлены поворотный стол, делительная головка и ряд других приспособлений, расширяющих технологические возможности станков.

Класс точности станков Н.

Все фрезерные станки в иллюстрированном каталоге

Российские и зарубежные аналоги станка 6С12

FSS315, FSS350MR, (FSS450MR) — 315 х 1250 (400 х 1250) — производитель Гомельский станкостроительный завод

ВМ127М — (400 х 1600) — производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 — 320 х 1250 — производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 — 320 х 1320 — производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) — 320 х 1350 (400 х 1600) — производитель Arsenal J.S.Co. — Kazanlak, Арсенал АД, Болгария

Общий вид вертикального консольно-фрезерного станка 6С12

Фото консольно-фрезерного станка 6С12

Расположение органов управления консольно-фрезерным станком 6С12

Расположение органов управления фрезерным станком 6С12

Расположение органов управления консольно-фрезерным станком 6С12. Смотреть в увеличенном масштабе

Перечень органов управления консольно-фрезерным станком 6С12

- Рукоятка продольного перемещения стола

- Пульт управления «Левый»

- Рукоятка переключения скоростей

- Винт зажима пиноли

- Фиксатор нулевого положения головки

- Рукоятка перемещения пиноли

- Кран СОЖ

- Блок путевых конечных выключателей «Продольно»

- Панель электрическая

- Ограничительные кулачки

- Винт поворота головки

- Гайка зажима головки

- Упор выдвижения пиноли

- Ограничительные кулачки

- Ограничительные кулачки

- Ограничительные кулачки

- Пульт управления «Правый»

- Рукоятка зажима салазок

- Лимб продольного перемещения

- Лимб вертикального перемещения

- Лимб поперечного перемещения

- Рукоятка переключения подач

- Кнопка «Ускоренная подача»

- Кнопка «Пуск шпинделя»

- Кнопка «Общий стоп»

Перечень составных частей консольно-фрезерного станка 6С12

- Пульт управления левый — СФ1.06.00.000

- Шпиндельная головка — СФ15.02.00.000

- Станина с коробкой скоростей — СФ2.01.00.000

- Пульт управления правый — СФ2.07.03.003

- Механизм переключения скоростей СФ1.23.03.000

- Стол-салазки — СФ2.04.00.000

- Консоль — СФ2.03.00.000

- Коробка подач — СФ2.06.00.000

- Электрооборудование — СФ15.12.00.000

- Блок конечных путевых переключателей — СФ2.08.00.000

- Механизм подъема и опускания консоли — СФ1.21.00.000

Схема кинематическая консольно-фрезерного станка 6С12

Кинематическая схема консольно-фрезерного станка 6С12

Схема кинематическая консольно-фрезерного станка 6С12. Смотреть в увеличенном масштабе

Шпиндельная головка консольно-фрезерного станка 6С12

Шпиндельная головка консольно-фрезерного станка 6С12

Шпиндельная головка консольно-фрезерного станка 6С12. Смотреть в увеличенном масштабе

Перечень составных частей шпиндельной головки консольно-фрезерного станка 6С12

- подшипники горизонтального вала

- винты регулировочные

- подшипники промежуточного вала

- трубка для смазки

- шайба

- подшипники

- винт

- гайка

- кронштейн

- шестерни конические

- гайка

- винт

- гайка подвижная

- шестерня

- подшипники

- пиноль

- роликоподшипник радиальный А—3182118

- шпиндель

- полукольца

- шарикоподшипник радиально-упорный СА—36214

- кольцо

- вал промежуточный

- стаканы

- болт

- стаканы

- винт

Описание шпиндельной головки станка

Поворотная шпиндельная головка представляет собой фасонную чугунную отливку, в расточках которой смонтированы:

- подвижная пиноль 17

- шпиндель 19

- промежуточный вал 23 с зубчатой передачей

Передней опорой шпинделя служит двухрядный радиальный роликоподшипник А3182118. Задней опорой является два радиально-упорных шарикоподшипника СА 36214. Натяжение подшипника задней опоры шпинделя осуществляется подшлифовкой колец 22, а подшипника А3182118 — полуколец 20.

Шпиндель — разгруженный. Осевые и радиальные нагрузки, возникающие на шестерне 14, воспринимаются непосредственно корпусом через подшипники.

Механизм перемещения пиноли состоит из кронштейна с гайкой 8, жестко закрепленных на пиноли и винта 7, получающего вращение через коническую пару 10, при повороте маховика. При перемещении пиноли необходимо отпустить зажимной винт, расположенный на передней стороне шпиндельной головки.

Поворот шпиндельной головки осуществляется при помощи червячной передачи, вмонтированной во фланцевую часть станины.

Монтаж и демонтаж шпиндельной головки станка

Монтаж головки производится при снятом червяке. Вставив головку в станину на 50% ее посадки, провернуть шпиндель 19 для совмещения шлицев, затем полостью головку установить и закрепить.

Ввернуть червяк с втулкой и застопорить его винтом и коническим штифтом.

Регулировка зацепления конических шестерен

Регулировку зацепления конических шестерен вести перемещением стаканов 24 и 26. Для этого необходимо отпустить 3 винта 27 и 3 болта 25. При перемещении винтов 27 производить регулировку.

Боковой зазор между зубьями конической передачи должен быть в пределах 0,17 — 0,24 мм. Длина пятна контакта не менее 50% длины зуба, ширина — не менее 50% рабочей высоты зуба.

Регулировка подшипников

Регулировка всех радиально-упорных подшипников производится за счет подшлифовок колец. Подшипники 21 верхней опоры шпинделя устанавливаются с предварительным натягом.

Предварительный натяг нижнего подшипника 18 должен обеспечиваться посадкой подшипника на коническую шейку шпинделя за счет подшлифовки полуколец 20.

Осевой люфт подшипников промежуточного вала 23 должен быть в пределах 0,02—0,03 мм.

Регулировка люфта в паре винт-гайка

Для выбора люфта в паре винт-гайка отпустить гайку 11 и винт 12, затем поворотом подвижной гайки 13 устранить люфт и законтрагаить ее.

Технические характеристики консольного фрезерного станка 6С12

| Наименование параметра | 6С12 | 6Р12 | 6Т12 |

|---|---|---|---|

| Основные параметры станка | |||

| Размеры поверхности стола, мм | 1250 х 320 | 1250 х 320 | 1250 х 320 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 400 | |

| Расстояние от торца шпинделя до стола, мм | 460 | 30..450 | 30..450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 400 | 350 | 380 |

| Рабочий стол | |||

| Наибольший продольный ход стола (X), мм | 950 | 800 | 800 |

| Наибольший поперечный ход стола (Y), мм | 300 | 250 | 320 |

| Наибольший вертикальный ход стола (Z), мм | 410 | 420 | 420 |

| Перемещение стола на одно деление лимба продольное (X), поперечное (Y), мм | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба вертикальное (Z), мм | 0,01 | 0,01 | 0,01 |

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 20..2500 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 8..400 | 4,1..530 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 22 | 22 |

| Скорость быстрых перемещений продольных (X), поперечных (Y), м/мин | 2,5 | 4 | 4 |

| Скорость быстрых перемещений вертикальных (Z), м/мин | 1 | 1,330 | 1,330 |