Свойства металлов. Механические свойства металлов

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

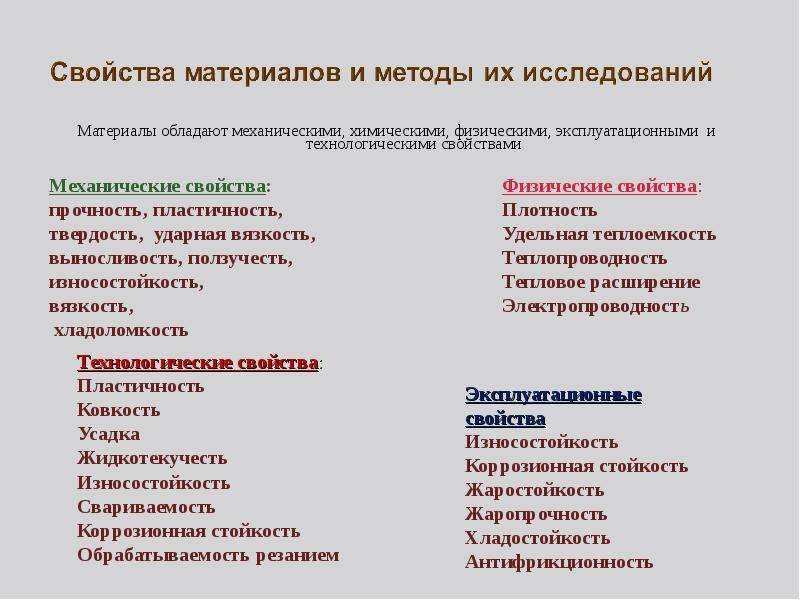

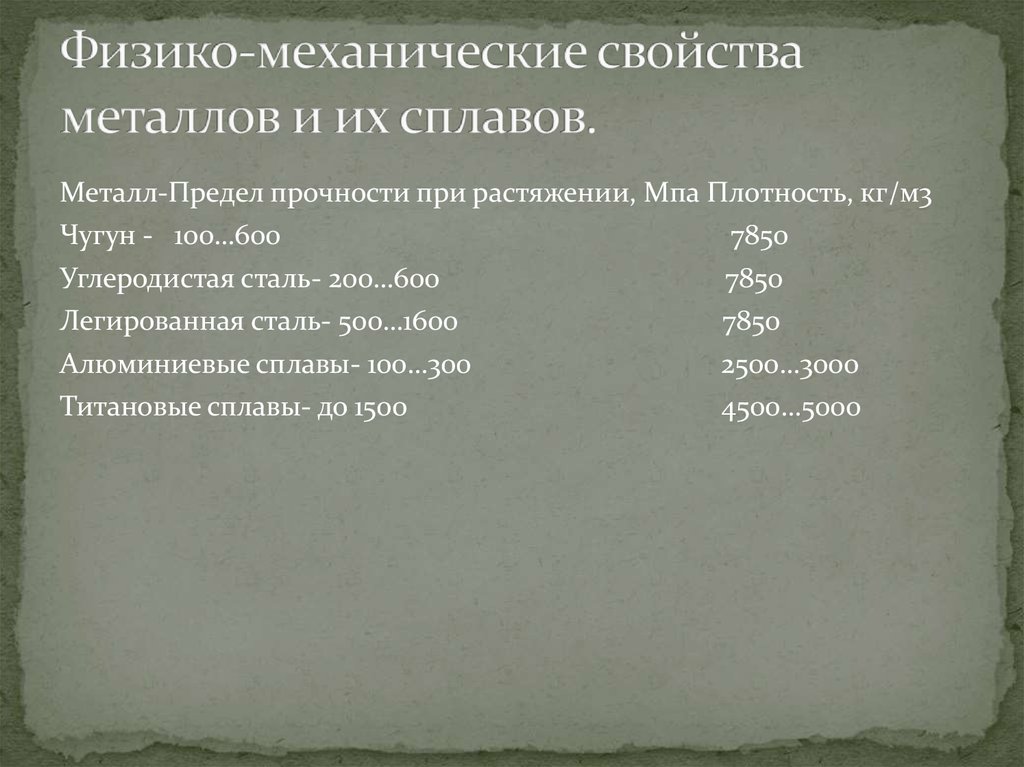

1. Свойства металлов

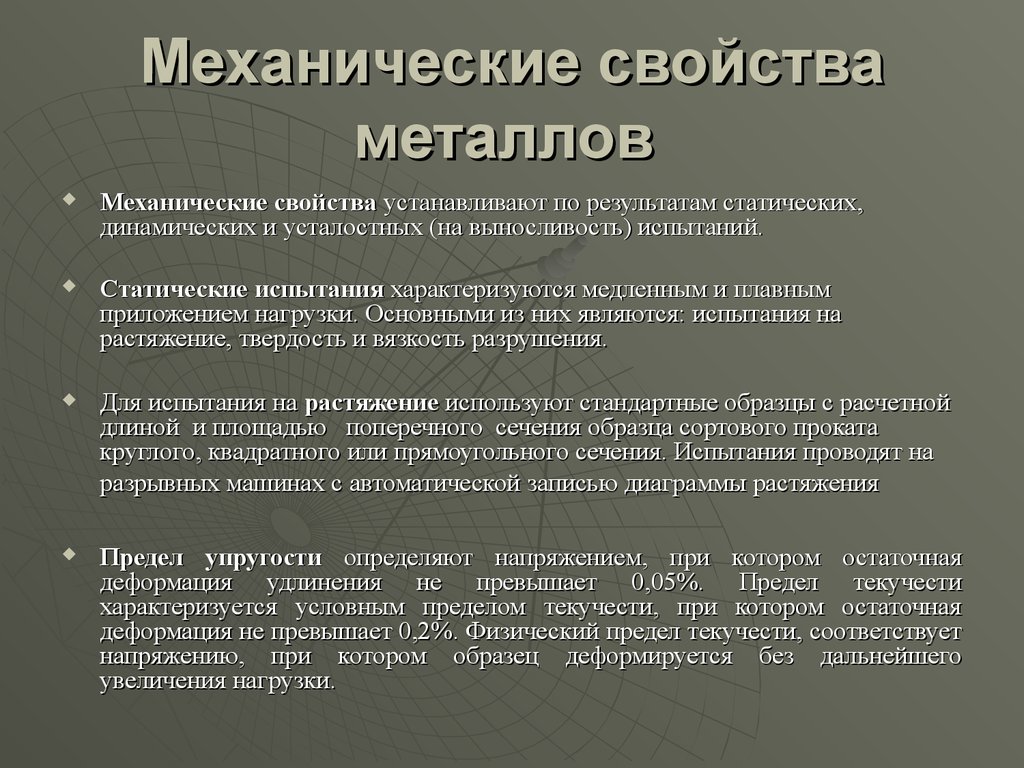

2. Механические свойства металлов

3. Определение

Это способность металловсопротивляться

деформации и разрушению

под действием нагрузок.

4. Виды нагрузок

Статические нагрузки• Возрастают медленно от 0 до макс и далее

остаются постоянными.

Динамические нагрузки

• Возникают в результате удара, когда действие

нагрузки исчисляется долями секунды

5.

Виды механических свойствТвердость

Виды механических свойствТвердостьПрочность

Ударная вязкость

Выносливость

Ползучесть

• Свойство металлов оказывать сопротивление

проникновению в него другого, более твердого металла

• Свойство сопротивляться разрушению под действием

внешних сил

• Способность металлов оказывать сопротивление

действию ударных нагрузок

• Свойство металла противостоять усталости — разрушению

• Деформация материала во времени под действием

постоянного напряжения

6. Виды деформаций

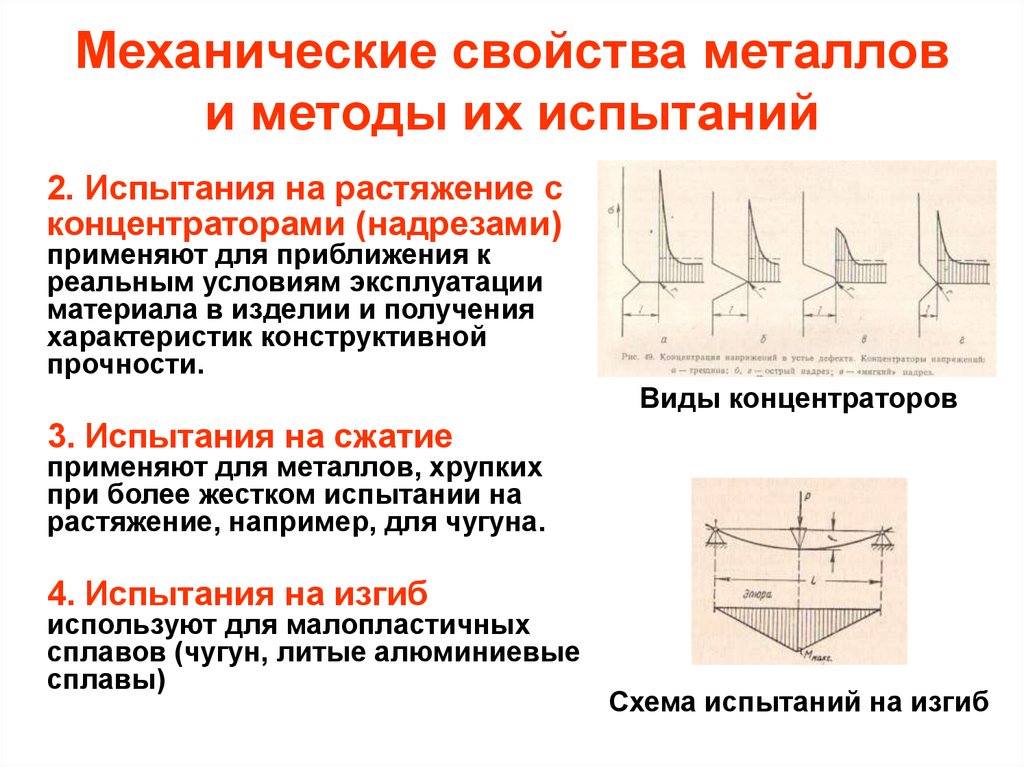

7. Испытание на растяжение

8. Определение прочности

11. Определение твердости и прочности

12. Определение твердости

15. Определение твердости

16. Испытания на усталость

Наибольшеенапряжение, которое

выдерживает металл

без разрушения при

повторении заранее

заданного числа

циклов, называют

пределом

выносливости.

на рисунке показана

связь напряжения от

числа циклов до

разрушения.

Прямая линия- это

предел выносливости

17. Определение вязскости разрушения

Используютобразцы с надрезом.

Образец

устанавливают на

маятниковом копре

так, чтобы удар

маятника

происходил против

надреза, раскрывая

его.

Маятник разрушает

образец и ее

значения

считываются со

шкалы.

18. Определение вязкости разрушения

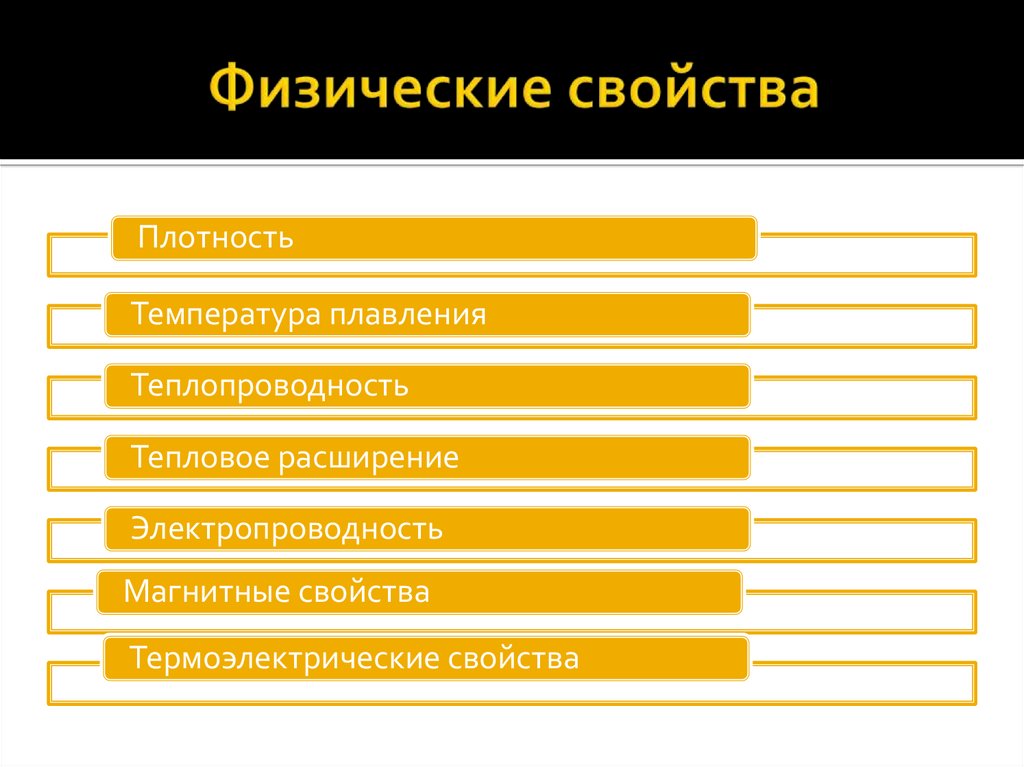

19. Физические свойства металлов

20. Физические свойства

ПлотностьТемпература плавления

Теплопроводность

Тепловое расширение

Электропроводность

Магнитные свойства

Термоэлектрические свойства

21. Плотность

Это количествовещества, содержащееся

в единице объема

22. Температура плавления

Это температура, прикоторой металл полностью

переходит из твердого

состояния в жидкое.

Каждый металл имеет свою

температуру плавления.

23. Теплопроводность

Способность тел передавать сразной скоростью тепло при

нагревании и охлаждении.

Характеристика – удельная

теплопроводность

24. Тепловое расширение

При нагревании металлрасширяется, а при охлаждении

сжимается.

Например, изменение длины ж.д.

рельсов при нагревании –

линейное расширение.

Изменение объема- объемное

расширение.

25. Электропроводность

Это способность металлапроводить

электрический ток.

Характеристика- эл.

сопротивление

26. Определение удельного эл. сопротивления

Зависит от:размеров

проводникадлины

2. Материала

3. Площади

поперечног

о сечения

1.

27. Магнитные свойства

Это способность металла создаватьсобственное магнитное поле.

1 класс- диамагнетики,

парамагнетики- это немагнитные

материалы медь, алюминий

2 класс – ферромагнетики – стали,

изготовляют электромагниты,

магнитопроводы.

29. Термоэлектрические свойства

Это свойство термопар- прибора дляизмерения температуры.

Если 2 проводника из различных металлов

соединить концами и места их спая

нагреть до разных температур, то в

контуре возникает ЭДС и пойдет

термоэлектрический ток.

У термопары берут металлы: хромельалюмель, платина- платинородий

30. Самостоятельная работа

Перечислитефизические

свойства

2. Дать определение:

плотность,

магнитные свойства

3. Что такое металлы?

4. Классификация

металлов

1.

Перечислите виды

деформаций

2. Дать

определение:температура плавления,

1.

электропроводность

3.

4.

Что такое сплавы?

Классификация

металлов

31. Самостоятельная работа

Перечислитефизические

свойства

2. Дать определение:

плотность,

магнитные

свойства, твердость

и ударная вязкость

3. Нарисовать

диаграмму

растяжения

1.

Перечислите

механические

свойства

2. Дать

определение:температура плавления,

электропроводность,

прочность и

пластичность

3. Нарисовать

диаграмму

1.

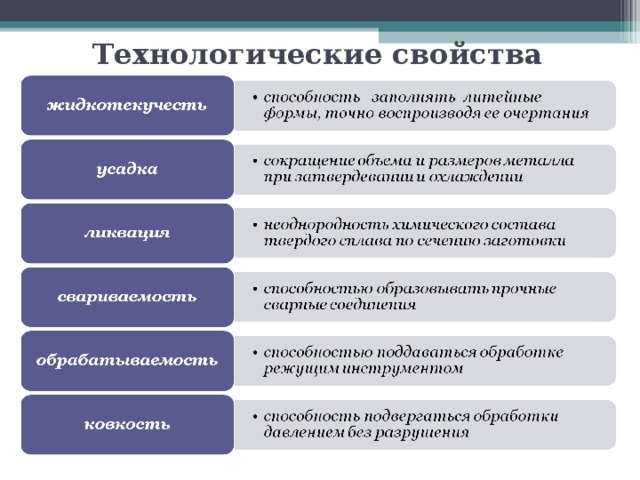

32. Технологические свойства металлов

Это поведение материалов впроцессе изготовления из них

деталей

33.

Виды технологических свойствОбрабатываемость давлением

Виды технологических свойствОбрабатываемость давлениемОбрабатываемость резанием

Свариваемость

Ковкость

Жидкотекучесть

Прокаливаемость

Усадка

34. Обработка давлением

•Зависит отпластичности

металла

•Это прокат, ковка

•Чугуны не могут

быть обработаны из

– за хрупкости.

•Пластичность стали

тем выше, чем ниже

в ней углерода,

серы, фосфора.

•Технологические

пробы: на загиб,

перегиб,

скручивание,

вытяжку

35. Обрабатываемость резанием

При этом важны показатели: скоростьрезания, вид стружки ( сыпучая стружка),

качество обработанной поверхности.

Чем выше твердость, тем ниже обработка

резанием.

Высокая пластичность приводит к

налипанию металла на режущий

инструмент.

Для изготовления болтов, винтов

применяют автоматные стали.

36. Свариваемость

Это свойство металла даватьдоброкачественное соединение при

сварке, отсутствие трещин.

Хорошая свариваемость у

низкоуглеродистых сталей.

Склонность к окислению и результат –

плохая свариваемость у титана,

молибдена, меди, никеля и т. д.

37. Ковкость

Способность металлов исплавов без разрушения

изменять свою форму при

обработке давлением.

Железо, олово, свинец, сталь,

латунь, алюминий, никель

обладают хорошей ковкостью.

38. Жидкотекучесть

Это способность металлов врасплавленном состоянии заполнять

литейную форму.

Для повышения жидкотекучести в сплав

добавляют легирующие компоненты.

Например фосфор- к медным сплавам

Кремний – к алюминию

39. Прокаливаемость

Способность сталивоспринимать закалку на

определенную глубину

поверхности.

Зависит от легирующих

элементов, размеров зерен

стали.

40. Усадка

Это уменьшение объема илилинейных размеров расплавленного

металла при его охлаждении до

комнатной температуры.

На степень усадки влияют факторы:

А) химический состав металла

Б) скорость охлаждения

В) время и температура

41.

Технологические пробы

Технологические пробы42. Самостоятельная работа

Вариант №1. перечислите

механические

свойства, что такое

твердость, усталость

2. физические

свойства,

теплопроводность

3. Динамическая

нагрузка -?

Вариант №

1. Перечислите

технологические

свойства, что такое

свариваемость,

усадка

2. физические

свойства,

электропроводность

3. Статическая

нагрузка- ?

43. Самостоятельная работа

Вариант №1. перечислите

механические

свойства, что такое

твердость?

2. физические

свойства,

теплопроводность?

3. Металлы- это?

Вариант №

1. Перечислите

технологические

свойства, что такое

свариваемость?

2. физические

свойства,

электропроводность?

3. Стали- это?

44. Вопросы к зачету №1

1.2.

3.

4.

Материал. Вещество. Определения.

Примеры.

Металлы-? Классификация, примеры.

Агрегатные состояния металлов,

характеристика

Атомно-кристаллическое строение

металлов.

Параметры решетки. Типы

Параметры решетки. Типыкристаллических решеток

Процесс кристаллизации. Строение слитка

6.Сплавы металлов-? Типы соединений

сплавов

7.Механические свойства металлов

8. Физические свойства

9.Технологические свойства

English Русский Правила

1 Перечислите свойства металла определяющие долговечность изделий (износостойкость

1. Перечислите свойства металла, определяющие долговечность изделий (износостойкость, сопротивление усталости, контактная выносливость). Укажите их размерность.

Износостойкость – служебное свойство поверхностных слоев деталей машин, определяющее в большинстве случаев их работоспособность.

Одним из наиболее распространенных и интенсивных видов износа является абразивный, который характерен для деталей строительных, дорожных, транспортных, сельскохозяйственных и других машин. Воздействие минеральных частиц высокой твердости, для которых характерны неметаллические типы межатомных связей, приводит к незначительной роли адгезивных взаимодействий при изнашивании материалов, вследствие чего основную роль играют деформационные процессы.

Твердость является одним из основных показателей механических свойств поверхностных слоев, и определяющих долговечность металла и изделий. Твердостью металла является его способность противостоять или осуществлять сопротивление телу, которое намного тверже. Этой характеристике соответствует абразивная износоустойчивость.

Твердость определяют по трем показателям, а именно по Бринеллю, по Роквеллу и по Виккерсу.

Твердость определяют по трем показателям, а именно по Бринеллю, по Роквеллу и по Виккерсу.Твердость по Бринеллю определяется в результате вдавливания стального шарика, который имеет диаметр два с половиной миллиметра, или пять или десять миллиметров.

Для определения твердости по Роквеллу вдавливается или стальной шарик, который имеет диаметр 1,58 мм, или алмазный конус, который имеет угол на своей вершине 120 град. Различают несколько значений твердости, а именно очень твердую, мягкую сталь и закаленную сталь. Для первого вида твердости используют вдавливания алмазного конуса, для второго применяют стальной шарик, а для последнего вида принимают алмазный или твердосплавный конус. Система Роквелла в результате неглубокого погружения алмазного конуса в исследуемый материал позволяет исследовать металл более точно, чем система Бринелля.

Определение твердости по системе Виккерса, то при его методике используется алмазная пирамида, которая имеет правильную четырехгранную форму.

После того, как подвергли воздействию металл со стороны пирамиды, то есть ее погрузили в металл на определенную величину, осуществляют расчеты, отталкиваясь от величины диагоналей вмятины в металле. Там даже разработаны специальные таблицы. Этот метод применяют для измерения твердости металлических деталей, имеющих небольшое поперечное сечение, а также для поверхностных слоев, имеющих большую твердость и малую тонкость.

После того, как подвергли воздействию металл со стороны пирамиды, то есть ее погрузили в металл на определенную величину, осуществляют расчеты, отталкиваясь от величины диагоналей вмятины в металле. Там даже разработаны специальные таблицы. Этот метод применяют для измерения твердости металлических деталей, имеющих небольшое поперечное сечение, а также для поверхностных слоев, имеющих большую твердость и малую тонкость.Другими факторами, определяющими долговечность металлов (и соответственно изделий) являются пластичность, упругость, ударная вязкость, ползучесть и усталость.

Под ударной вязкостью понимают свойство металла, что дает сопротивление действию ударной нагрузки. То есть по металл бьют каким-то специально заготовленным материалом, а металл, в свою очередь, или выдерживает, или разрушается. Единицей измерения является Джоуль на квадратный метр.

Под свойством ползучесть понимается способность металлов или сплавов непрерывно и медленно изменять свою форму, другими словами деформироваться под воздействием нагрузки в течение длительного времени.

Восновные механические свойства металлов включают еще такое понятие как усталость, или умеренное разрушение структуры металла в течение времени при непрерывном числе переменных нагрузок.

Каждая механическая характеристика имеет свой предел, или свою границу, после которой наступает разрушение структуры металла. Если вам нужно произвести определение механических свойств металлов, а точнее параметры растяжения, то следует выделить временное сопротивление, истинное сопротивление разрыва, и предел текучести. Под временным сопротивлением понимают условное состояние сопротивления, которое соответствует сильной нагрузке, после превышения силы которой, произойдет разрушение кристаллической сетки металла. Истинное сопротивление разрыва определяется следующим образом: доля нагрузки во время разрыва делится на площадь поперечного сечения металла, где произошел разрыв.

Пределом текучести называется такая нагрузка, которая является минимальной и при которой металл начинает деформироваться. Этот предел текучести называют еще физическим. Есть еще один предел текучести, который называют условным. Под ним понимают нагрузки, при которых происходит растяжение образца металла на 0,2 процента от его длины. Кроме этих есть еще другие показатели, которые характеризуют механические свойства металлов и сплавов.

Пределом текучести называется такая нагрузка, которая является минимальной и при которой металл начинает деформироваться. Этот предел текучести называют еще физическим. Есть еще один предел текучести, который называют условным. Под ним понимают нагрузки, при которых происходит растяжение образца металла на 0,2 процента от его длины. Кроме этих есть еще другие показатели, которые характеризуют механические свойства металлов и сплавов.Пределом упругости является величина нагрузки, при которой происходит деформация.

Ниже приведены основные механические характеристики металлов, определяющих их прочность и долговечность.Единицы измерения, перечисленных величин (СИ):

σв – временное сопротивление разрыву (предел прочности при растяжении), МПа

σ0,05 – предел упругости, МПа

σ0,2 – предел текучести условный, МПа

σсж – предел текучести при сжатии, МПа

ν – относительный сдвиг, %

в – предел кратковременной прочности, МПа

σtТ – предел длительной прочности, МПа

σизг – предел прочности при изгибе, МПа

ψ – относительное сужение, %

- предел прочности при кручении, МПа

E – модуль упругости, ГПа

G – модуль упругости при сдвиге кручением, ГПа

HB – твердость по Бринеллю

HV – твердость по Виккерсу

HRC – твердость по Роквеллу,

Следует так же заметить, что на долговечность изделий из металла, по-мимо механических характеристик, будут влиять и другие.

Например, условия и среда использования изделий (коррозионная устойчивость и температурный фактор).

Например, условия и среда использования изделий (коррозионная устойчивость и температурный фактор).

Эксплуатационные свойства металлов и сплавов. Сварка

Эксплуатационные свойства металлов и сплавов. СваркаВикиЧтение

Сварка

Банников Евгений Анатольевич

Содержание

Эксплуатационные свойства металлов и сплавов

Эксплуатационные, или служебные, свойства металлов и сплавов определяются условиями работы машин или конструкций, изготовленных из этих материалов.

В зависимости от условий работы выделяют:

• коррозионную стойкость – сопротивление действию агрессивной среды;

• хладостойкость – сохранение свойств пластичности при температуре ниже 0 °C;

• жаропрочность – сохранение механических свойств при высоких температурах;

• жаростойкость – способность сплава сопротивляться окислению в газовой среде при высоких температурах;

• антифрикционность – способность сплава прирабатываться к другому сплаву.

Около 90 % выплавляемой стали и большую часть цветных металлов перерабатывают прокаткой. При прокатке металл в слитках, полученных выплавкой, проходит через специальные вращающиеся валки, деформируется и принимает различные формы в зависимости от вида прокатки и формы валков.

Данный текст является ознакомительным фрагментом.

Кристаллическое строение и кристаллизация сплавов

Кристаллическое строение и кристаллизация сплавов Строение сплавов более сложное, чем строение чистого металла, и зависит от взаимодействия компонентов при кристаллизации.Компоненты сплава при кристаллизации могут образовывать:• твердые растворы, когда элементы

Характеристика свойств металлов и сплавов

Характеристика свойств металлов и сплавов

В настоящее время известно 65 металлов.

Механические свойства металлов и сплавов

Механические свойства металлов и сплавов Основные механические свойства:• прочность;• пластичность;• твердость;• ударная вязкость.Приложение внешней нагрузки вызывает в твердом теле напряжение и деформацию.Напряжение – это нагрузка (сила), отнесенная к площади

Физические свойства металлов и сплавов

Физические свойства металлов и сплавов К физическим свойствам металлов и сплавов относятся:• температура плавления;• плотность;• температурный коэффициент;• электросопротивление;• теплопроводность.Физические свойства металлов и сплавов обусловлены их составом

Химические свойства металлов и сплавов

Химические свойства металлов и сплавов К химическим свойствам относится способность к химическому взаимодействию с агрессивными

Технологические свойства металлов и сплавов

Технологические свойства металлов и сплавов

Технологические свойства – это способность материала подвергаться различным методам горячей и холодной обработки. У металлов и сплавов такими свойствами являются:• литейные свойства определяются жидкотекучестью, усадкой

У металлов и сплавов такими свойствами являются:• литейные свойства определяются жидкотекучестью, усадкой

Глава 16 Технология производства сварки цветных металлов и их сплавов

Глава 16 Технология производства сварки цветных металлов и их сплавов Особенности сварки цветных металлов Цветные металлы и сплавы по своим физико-химическим свойствам резко отличаются от сталей, что необходимо учитывать при выборе вида сварки и технологии. По

Сварка меди и ее сплавов

Сварка меди и ее сплавов Медь относится к тяжелым цветным металлам. Ее плотность составляет 8,9 г/см3, что выше, чем у железа. Благодаря высокой электропроводности, теплопроводности и коррозионной стойкости медь заняла прочное место в электропромышленности, приборной

Сварка алюминия и его сплавов

Сварка алюминия и его сплавов

Алюминий – очень легкий металл, имеющий плотность 2,7 г/см3. Отличаясь малой массой, сравнительно высокой прочностью, хорошей обрабатываемостью, алюминиевые сплавы широко применяются во всех отраслях народного хозяйства. Высокая

Отличаясь малой массой, сравнительно высокой прочностью, хорошей обрабатываемостью, алюминиевые сплавы широко применяются во всех отраслях народного хозяйства. Высокая

Сварка титана и его сплавов

Сварка титана и его сплавов Титановые сплавы являются сравнительно новыми конструкционными материалами. Они обладают рядом ценных свойств, обусловливающих их широкое применение в авиационной промышленности, ракетостроении, судостроении, химическом машиностроении и

15. Свойства черных и цветных металлов

15. Свойства черных и цветных металловТехнология обработки металлов. Элементы машиноведения

15. Свойства черных и цветных металлов

Приступая к изготовлению какого-либо

изделия, вы должны правильно выбрать наиболее подходящий для него материал. Как

вы знаете, металлы в технике применяют не в чистом виде, а в виде сплавов.

Сплавы получают путем смешивания в расплавленном состоянии двух или нескольких

металлов в точно определенном соотношении. Правильный выбор подходящего для

вашего изделия металла или сплава можно сделать, зная его свойства.

Как

вы знаете, металлы в технике применяют не в чистом виде, а в виде сплавов.

Сплавы получают путем смешивания в расплавленном состоянии двух или нескольких

металлов в точно определенном соотношении. Правильный выбор подходящего для

вашего изделия металла или сплава можно сделать, зная его свойства.

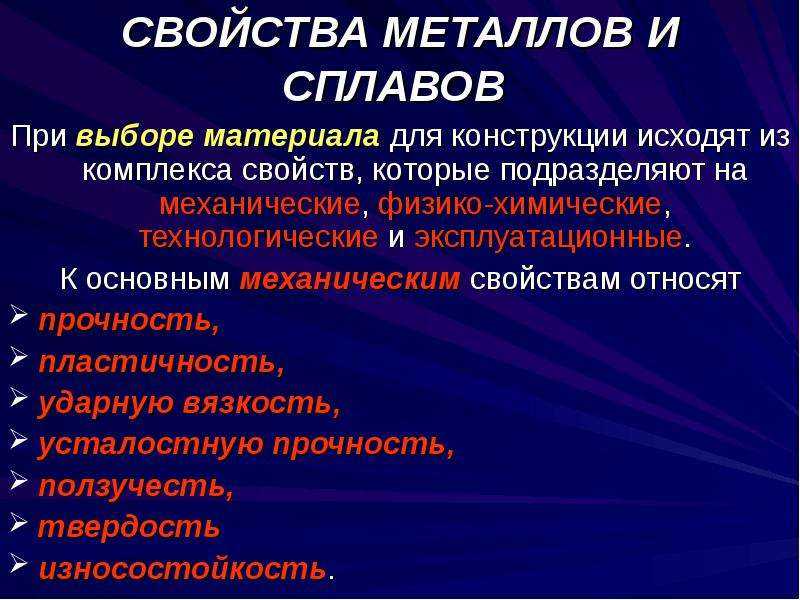

Каждый металл и сплав обладает определенными механическими и технологическими свойствами.

К механическим свойствам относят прочность, твердость, упругость, вязкость, пластичность.

Прочность — способность металла или сплава воспринимать действующие нагрузки не разрушаясь. Например, если сделанные вами подвески для стенда не разрушаются от его веса при закреплении на стене, значит они обладают достаточной прочностью.

Твердость — свойство материала сопротивляться внедрению в него другого, более

твердого материала. Например, если на стальную и медную пластины нанести лунки с

помощью кернера, ударив по нему молотком с одинаковым усилием, то в медной

пластине глубина лунки будет больше, чем в

стальной. Это свидетельствует о том, что сталь тверже меди.

Это свидетельствует о том, что сталь тверже меди.

Упругость — свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил. Если положить на две опоры металлическую линейку и в центре ее поместить небольшой груз, то она прогнется на некоторую величину, а после снятия груза примет первоначальное положение. Это показывает, что материал линейки обладает упругостью.

Вязкость — свойство тел поглощать энергию при ударе.

Пластичность — способность изменять форму под действием внешних сил не разрушаясь. Это свойство используют при правке, гибке, прокатке, штамповке заготовок.

К технологическим свойствам относят ковкость, жидкотекучесть, обрабатываемость резанием, свариваемость и др.

Ковкость — свойство металла или сплава получать новую форму под действием удара. Это свойство основано на использовании механического свойства — пластичности.

Жидкотекучесть — свойство металла в расплавленном состоянии хорошо заполнять

литейную форму и получать плотные отливки.

Обрабатываемость резанием — свойство металла или сплава подвергаться обработке резанием различными инструментами.

Свариваемость — свойство металлов соединяться в пластичном или расплавленном состоянии.

Коррозионная стойкость — свойство металлов и сплавов противостоять коррозии.

Все металлы и сплавы подразделяют на черные и цветные. К черным относят железо и сплавы на его основе — сталь и чугун. Все остальные металлы и сплавы — цветные.

Часто сплавы обладают лучшими свойствами, чем их составные части. Например, чистое железо имеет очень низкую прочность, а сплавы железа с углеродом — гораздо более высокую. Если углерода в сплаве меньше 2%, то такой сплав называется сталью. Если углерода от 2 до 4%, то это — чугун.

Сталь не только прочный, но и пластичный материал,

хорошо поддающийся механической обработке. Из конструкционной

стали делают детали машин и конструкций, а добавляя в сталь хром, вольфрам и

другие металлы, получают очень твердые инструментальные

стали, из которых изготавливают режущие инструменты

для обработки металлов.

Чугун — хрупкий сплав, в связи с чем его используют для изделий, которые впоследствии не будут подвергаться ударам. Чугун обладает очень хорошей жидкотекучестью, поэтому из него получают качественные и сложные отливки: станины станков, радиаторы отопления и другие изделия.

Из цветных сплавов наибольшее распространение в технике получили латунь, бронза, дюралюминий.

Латунь — сплав меди с цинком желтого цвета. Обладает высокой пластичностью, твердостью и коррозионной стойкостью. Применяется для изготовления деталей, работающих в условиях повышенной влажности и в электротехнике.

Бронза — сплав меди со свинцом, алюминием, оловом и другими элементами, желто-красного

цвета. Имеет высокую прочность, твердость, хорошо обрабатывается резанием и

обладает коррозионной стойкостью. Применяется для изготовления водопроводных

кранов и зубчатых колес, для отливки художественных изделий (скульптур,

украшений и других элементов), в электротехнике.

Дюралюминий — сплав алюминия с медью, магнием, цинком и другими элементами, серебристого цвета. Хорошо обрабатывается, обладает высокой коррозионной стойкостью. Применяется в авиации, машиностроении и строительстве, где требуются легкие и прочные конструкции.

Практическая работа

Ознакомление со свойствами металлов и сплавов

1. Рассмотрите образцы металлов и сплавов, определите их цвет.

2. Положите справа от себя образцы из черных металлов и сплавов, а слева — из цветных. Определите вид металлов, из которых сделаны образцы.

3. Растяните и отпустите пружины из стальной и медной проволоки. Сделайте вывод об упругости стали и меди.

4. Положите на плиту для рубки металла образцы из стальной и алюминиевой проволоки и попытайтесь расплющить их молотком. Сделайте вывод о ковкости стали и алюминия.

5. Закрепите

в тисках стальной и латунный образцы и проведите по ним напильником. Сделайте

вывод об обрабатываемости стали и латуни.

Сделайте

вывод об обрабатываемости стали и латуни.

Новые термины: Черные и цветные металлы, механические свойства (прочность, твердость, упругость, вязкость, пластичность), технологические свойства (ковкость, жидкотекучесть, обрабатываемость, свариваемость), конструкционная и инструментальная сталь, чугун, бронза, дюралюминий.

Вопросы и задания.

1. Что такое сплав?

2. Назовите механические свойства металлов и сплавов.

3. Назовите технологические свойства металлов и сплавов.

4. Для чего нужно знать свойства металлов и сплавов?

5. Какие сплавы относятся к черным?

6. Чем отличается сталь от чугуна?

7. Чем отличается латунь от бронзы?

8. Почему металлы нужно экономно расходовать?

Сайт управляется системой uCoz

Конспект «Материаловедение» Раздел строение и свойства металлических сплавов тема Механические свойства металлов 1 и принципы их определения

Конспект «Материаловедение» Раздел строение и свойства металлических сплавов тема — страница №1/1

Опорный конспект «Материаловедение»

Раздел 1. строение и свойства металлических сплавов

строение и свойства металлических сплавов

тема 1.1. Механические свойства металлов1

и принципы их определения

Во Введении подчеркивалось, что свойства (в нашем случае — механические) – наиболее интересующая потребителя часть информации о материале (наряду, конечно, со стоимостью).

Механические свойства характеризуют поведение материалов при внешнем (механическом) нагружении.

Наиболее общими механическими свойствами являются прочность и твердость, пластичность и ударная вязкость.

Прочность – способность материала сопротивляться деформации и разрушению под действием внешних нагрузок. Стандартными характеристиками прочности, которые закладываются в конструкторский расчет, являются условный предел текучести (0,2) и предел прочности (в). Они определяются по результатам статического растяжения образцов усилием (нагрузкой) , (рис. 1.1.1)

1.1.1)

Рис. 1.1.1. Схема испытаний образцов на растяжение

Приложение к телу нагрузки вызывает его деформацию – изменение размеров (и часто формы) тела. В данном случае величину деформации можно оценить относительным удлинением.

= (1.1.1)

где l0 и l длина образца в исходном и деформированном состояниях соответственно.

Реакцией тела на деформацию является возникновение в нем внутренних напряжений,

σ = P/S , (1.1.2)

стремящихся предотвратить деформацию и, в конечном счете, разрушение образца.

При относительно небольших нагрузках деформация обратимая – упругая – образец восстанавливает свои размеры (форму) при снятии нагрузки. Упругая деформация подчиняется закону Гука:

σ = Еδ, (1.1.3)

где Е=const – модуль упругости (модуль Юнга), характеризующий жесткость материала – сопротивляемость упругой деформации.

Максимальное напряжение, при котором еще выполняется закон Гука называется пределом упругости (σу).

При значительных нагрузках (когда возникающее в теле напряжение σ становится больше σу) деформация становится необратимой = остаточной = пластической, т.е. частично сохраняется при снятии нагрузки.

Напряжение, при котором остаточная деформация составляет 0,2% (δ=0,2%) называется условным пределом текучести (0,2).

Максимальное напряжение, которое выдерживает образец до разрушения называется пределом прочности или временным сопротивлением (в).

Все перечисленные прочностные характеристики (у, 0,2, в и Е)2 очень важны, т.к. дают разностороннюю информацию о прочности материала, но, к сожалению, способ их определения трудоемок и весьма дорог. Значительно проще измерение твердости (Н)3 – сопротивления местной упругой и пластической деформации.

Значительно проще измерение твердости (Н)3 – сопротивления местной упругой и пластической деформации.

Твердость определяется методом вдавливания твердого наконечника – индентора в испытуемый образец (рис. 1.1.2) и оценивается по глубине или размеру возникающего отпечатка (углубления). Приборы для измерения твердости различаются материалом (твердостью) и формой индентора и величиной прилагаемой нагрузки.

Рис. 1.1.2. Схема испытаний образцов на твердость

Соответственно различают НВ, HRB (HRC) и HV – твердость по Бринеллю, Роквеллу и Виккерсу, соответственно. НВ и HRB (индентор – закаленный стальной шарик) используют для измерения твердости мягких материалов; HRC и HV (индентор – алмазные конус и пирамида соответственно) – для твердых и очень твердых материалов.

Пластичность – способность материала пластически деформироваться без разрушения. На явлении пластичности основаны все способы обработки металлов давлением. Величину пластичности определяют по результатам испытаний образцов на растяжение (рис. 1.1.1) и оценивают относительным удлинением (1.1.1) и относительным сужением:

На явлении пластичности основаны все способы обработки металлов давлением. Величину пластичности определяют по результатам испытаний образцов на растяжение (рис. 1.1.1) и оценивают относительным удлинением (1.1.1) и относительным сужением:

Ψ = (S0 – S)/S0 100% (1.1.3)

Из формул (1.1.1) и (1.1.3) очевидно, что характеристики пластичности измеряются в %.

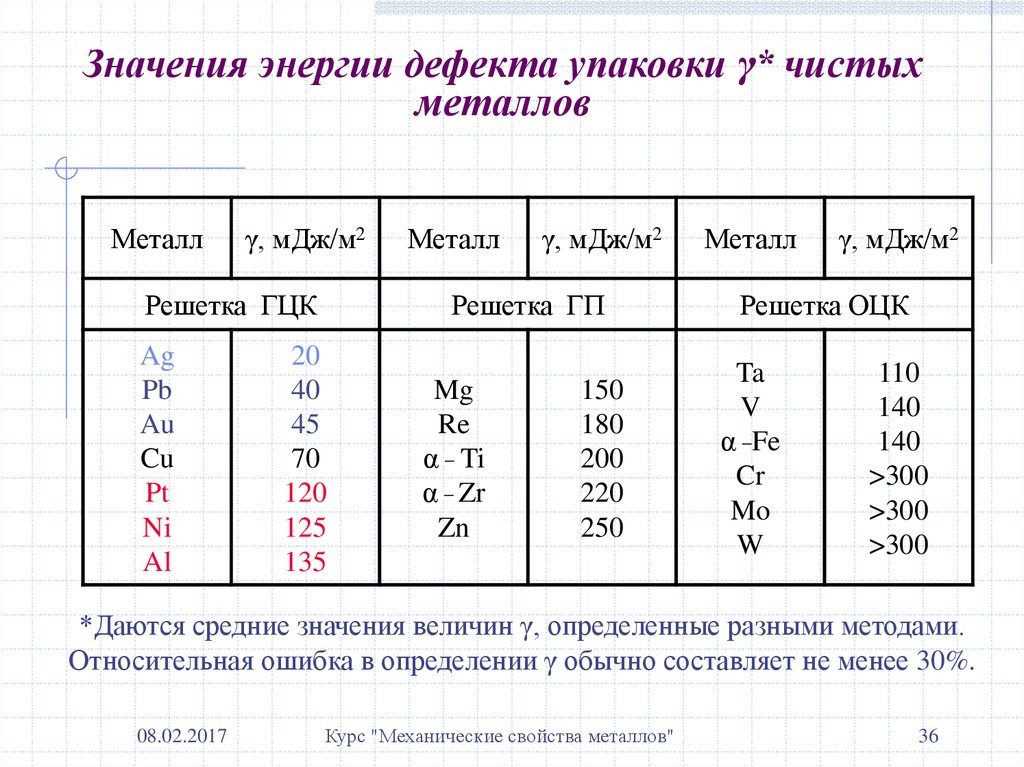

Ударная вязкость характеризует сопротивление материала хрупкому разрушению.

Поскольку «охрупчиванию» материала при данной температуре способствуют: увеличение скорости нагружения и наличие поверхностных (и внутренних) дефектов типа микротрещин, то ударную вязкость определяют по результатам ударных испытаний образцов по специальным надрезам (рис. 1.1.3).

Рис. 1.1.3. Схема испытаний образцов на ударную вязкость

Величина ударной вязкости (КС) определяется как работа (А) деформации и разрушения образца, отнесенная к площади его поперечного сечения (S) в месте надреза:

КС=А/S (1. 1.4)

1.4)

В обозначениях ударной вязкости KCU и KСV последняя буква указывает форму надреза (испытания образца, показанного на рис. 1.1.2, соответствуют KCV). Размерность ударной вязкости Дж/м2 (1МДж/м2 = 10 кгм/см2).

Ударная вязкость очень важная характеристика, т.к. от ее величины зависит эксплуатационная надежность изделий. Материалы с малой величиной ударной вязкости являются хрупкими и могут легко разрушаться даже при небольших динамических нагрузках из-за случайных (или технологических) повреждений поверхности деталей или внутренних дефектов структуры.

Помимо приведенных в этом разделе существует ряд других механических свойств (методов испытаний), с которыми можно ознакомиться в учебной литературе (см. [1-4])

Знание всей совокупности этих свойств позволяет оценить конструкционную прочность – комплексную характеристику работоспособности материала в реальной конструкции.

В заключение этой темы отметим, что приведенные выше сведения являются частью курса «Сопротивление материалов». Здесь не обсуждается внутреннее строение материалов, без знания которого невозможно понять взаимосвязь между химическим составом, структурой и свойствами материалов, что является задачей «Материаловедения».

Здесь не обсуждается внутреннее строение материалов, без знания которого невозможно понять взаимосвязь между химическим составом, структурой и свойствами материалов, что является задачей «Материаловедения».

Внимание!

Вы ознакомились (нет – изучили!) с содержанием введения и темы 1.1. Для проверки усвоения этого учебного материала попробуйте ответить на следующие вопросы.

Вопросы для самопроверки к теме 1.1

1. Что такое химический состав материала?

2. Что входит в понятие структуры (микроструктуры) материалов?

3. Какие свойства наиболее важны для конструкционных материалов? Почему?

4. Какова цель «материаловедческой подготовки» инженеров?

5. Перечислите основные механические свойства материалов.

6. Назовите наиболее распространенные характеристики прочности. Как они определяются, в каких единицах измеряются?

7. Перечислите приборы для измерения твердости; как обозначаются величины твердости, полученные на этих приборах?

8. Что такое пластичность? Какими характеристиками оценивают ее величину?

Что такое пластичность? Какими характеристиками оценивают ее величину?

9. Какое свойство характеризуется символом KCU? Каков принцип его определения? В каких единицах оно измеряется?

10. Каково характерное свойство материалов с низкой величиной KCU?

Если Вы успешно отвечаете на эти вопросы, можно переходить к проверке качества Ваших знаний данной темы с помощью тестов.

Читайте внимательно тестовые задания. Обычно правильный ответ в каждом вопросе один из 5 перечисленных. Однако в тестах к другим темам «Опорного конспекта» задания могут быть усложнены. Правильность ваших ответов можете проверить в конце конспекта.

Промежуточные Тесты к теме 1.1

I. Какое из перечисленных свойств (параметров) в наибольшей степени характеризует сопротивление материала хрупкому разрушению:

1. твердость;

2. предел прочности;

3. относительное удлинение;

4. ударная вязкость;

5. предел текучести.

II. Какая характеристика металла должна быть высокой для успешной обработки его давлением (например, холодной штамповки):

1. предел текучести;

предел текучести;

2. предел прочности;

3. относительное удлинение;

4. модуль упругости;

5. твердость.

III. Если при испытании образца оказалось, что величина δ ≈ 0 %, то при каком виде нагружения можно успешно эксплуатировать изделия из данного материала:

1. изгиб;

2. кручение;

3. растяжение;

4. сжатие;

5. удар.

IV. Какое из перечисленных свойств является механическим:

1. плотность;

2. электросопротивление;

3. пластичность;

4. коэрцитивная сила;

5. теплоемкость.

Если Вы ответили на эти вопросы для самопроверки и справились с тестами, можете переходить к освоению следующей темы «Опорного конспекта». Если возникли проблемы с ответами на какие-то вопросы, следует повторить изучение соответствующих частей данной темы. Поступайте подобным образом и при изучении последующих тем «Опорного конспекта».

1 Все изложенное в этом разделе в общих чертах справедливо для любых металлических (металлов и сплавов) и неметаллических материалов.

2 Из (1.1.2) видно, что прочностные характеристики измеряются в Н/м2 = Па или кгс/мм2 = 10МПа.

3 От нем. Härte – твердость.

©Шадричев Е.В.

©Северо-западный государственный заочный технический университет, кафедра материаловедения, технологии металлов и покрытий

Свойство металлов и сплавов презентация, доклад

ThePresentationru

- Регистрация |

- Вход

- Загрузить

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Страхование

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Презентация на тему Презентация на тему Свойство металлов и сплавов, предмет презентации: Физика. Этот материал содержит 23 слайдов. Красочные слайды и илюстрации помогут Вам заинтересовать свою аудиторию. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас — поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций ThePresentation.ru в закладки!

Этот материал содержит 23 слайдов. Красочные слайды и илюстрации помогут Вам заинтересовать свою аудиторию. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас — поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций ThePresentation.ru в закладки!

СВОЙСТВО МЕТАЛЛОВ

И СПЛАВОВ

Свойство металлов и сплавов

Термины «физический» и «механический» происходят от греческих слов, означающих соответственно «природа» и «орудие, машина».

Термин «химический» произошёл от древнелатинского слова «алхимия» (наука о веществах и их превращениях).

Какими свойствами обладает древесина и металлы?

Проверь себя

Какими свойствами обладает древесина и металлы?

Физические свойства металлов определяются их строением.

Цвет

Плотность

Температура плавления

Электро- и теплопроводность

Металлический блеск

Намагничиваемость

Тепловое расширение

Физические свойства

Прочность

Твёрдость

Упругость

Вязкость

Хрупкость

Пластичность

Механические свойства

Механические свойства

Прочность – способность металла или сплава воспринимать действующие нагрузки не разрушаясь

Меню свойств

Твердость – свойство материала сопротивляться внедрению в него другого, более твердого материала

Механические свойства

Меню свойств

Упругость — свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил

Механические свойства

Меню свойств

Вязкость – свойство тел поглощать энергию при ударе

Механические свойства

Меню свойств

Хрупкость — Способность металлов и сплавов разрушаться под действием ударных нагрузок. Хрупкость – свойство, обратное вязкости.

Хрупкость – свойство, обратное вязкости.

Механические свойства

Меню свойств

Пластичность — способность изменять форму под действие внешних сил не разрушаясь

Механические свойства

Меню свойств

Определите механические свойства

Проверь себя

Определите механические свойства

Ковкость

Жидкотекучесть

Обрабатываемость резанием

Свариваемость

Коррозионная стойкость

Технологические свойства

Ковкость – свойство металла или сплава получать новую форму под действием удара

Технологические свойства

Меню свойств

Жидкотекучесть – свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки

Технологические свойства

Меню свойств

Обрабатываемость резанием – свойство металла или сплава подвергаться обработке резанием различными инструментами

Технологические свойства

Меню свойств

Свариваемость — свойство металлов соединяться в пластичном или расплавленном состоянии

Технологические свойства

Меню свойств

Коррозионная стойкость – свойство металлов или сплавов противостоять коррозии

Технологические свойства

Меню свойств

Какие свойства называются «Физическими»?

Какие свойства называются «Механическими»?

Какие свойства называются «Химическими»?

Какие свойства называются «Технологическими»?

Перечислите основные физические свойства металлов.

Перечислите основные механические свойства металлов.

Перечислите основные технологические свойства металлов.

Как можно повысить коррозионную стойкость металлов?

Закрепление материала

Литература

Учебник «Технология» 6 класс под редакцией В.Д Симакин , Москва 2004г. Стр 66-69

Яндекс картинки http://images.yandex.ru/?uinfo=ww-1007-wh-599-fw-965-fh-448-pd-1

Цветная металлургия http://ru.wikipedia.org/wiki/%D6%E2%E5%F2%ED%E0%FF_%EC%E5%F2%E0%EB%EB%F3%F0%E3%E8%FF

Металлы http://ru.wikipedia.org/wiki/%CC%E5%F2%E0%EB%EB%FB

Библиотека технической литературы http://delta-grup.ru/bibliot/6/10.htm

http://static.estateline.ru/files/articles/h0000/14941/19051.png

http://magweb.ru/img/reports/big/532033.jpg

http://www.nursing4all.com/wp-content/uploads/2014/01/ExclamationMark.jpg

http://www.metiz-krepej.ru/images/bolt_crash.jpg

http://www.klenauto.ru/node/avtom-20. png

png

http://www.mirpruzhin.ru/img/szhat_3.png

http://www.fizportal.ru/k/4816.jpg

http://1000melocey.ru/001/hronika/43-kopirovat.jpg

http://content.foto.mail.ru/mail/tulsky/5/i-714.jpg

http://www.umelye-ruki.com/img/5.png

http://strport.ru/sites/default/files/resize/articles/goryach_kovka-500×281.jpg

http://s0alex.ru/img16/ab10-795.jpg

http://s0alex.ru/img16/ab10-802c.jpg

http://материаловед.рф/wp-content/uploads/2011/08/22060-300×225.jpg

http://promdetal-sar.ru/images/cms/data/tok/tokar_8.jpeg

Скачать презентацию

Обратная связь

Если не удалось найти и скачать презентацию, Вы можете заказать его на нашем сайте. Мы постараемся найти нужный Вам материал и отправим по электронной почте. Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания:

Email: Нажмите что бы посмотреть

Что такое ThePresentation.ru?

Это сайт презентаций, докладов, проектов, шаблонов в формате PowerPoint. Мы помогаем школьникам, студентам, учителям, преподавателям хранить и обмениваться учебными материалами с другими пользователями.

Для правообладателей

Что такое механические свойства металлов?

Важный момент

Что такое механические свойства металлов?

Часто сварные конструкции и изделия подвергаются воздействию определенной силы. Как можно гарантировать, что его сварочная работа не выйдет из строя под давлением? Хотя важно знать, как настраивать дугу и обращаться с электродами, понимание механических свойств используемого материала может обеспечить получение самого прочного и жесткого сварного шва.

Проектирование любого элемента машин начинается с выбора материала и изучения механических свойств материала. Ниже приведены различные механические свойства материала. Давайте посмотрим на каждый из них.

Также прочтите: Что такое маховик? | Функции маховика | Типы маховика | Общие проблемы маховика

Механические свойства материала:

Чтобы доработать материал для инженерного продукта или приложения, важно понимать механические свойства материалов. Механические свойства материала — это те, которые влияют на механическую прочность материала и способность придавать ему подходящую форму. Некоторые типичные механические свойства материала включают:

Механические свойства материала — это те, которые влияют на механическую прочность материала и способность придавать ему подходящую форму. Некоторые типичные механические свойства материала включают:

- Strength

- Toughness

- Hardness

- Hardenability

- Brittleness

- Malleability

- Ductility

- Creep and Slip

- Resilience

- Fatigue Strength

- Stiffness

- Embrittlement

- Isotropy

- Anisotropy

- Elasticity

Также прочтите: Как работают эскалаторы? | Как работают эскалаторы? | Типы эскалаторов | Типы эскалаторов | Компоненты эскалатора

№1. Прочность

Это свойство материалов сопротивляться деформации или разрушению материала под действием внешних сил или нагрузок. Материалы, которые мы дорабатываем для наших машиностроительных изделий, должны иметь достаточную механическую прочность, чтобы выдерживать различные механические усилия или нагрузки.

№2. Прочность

Способность материалов поглощать энергию и пластически деформироваться без разрушения. Его численные значения определяются количеством энергии, приходящейся на единицу объема. Его единицей является джоуль/м3. Значение твердости материала можно определить по характеристикам напряжения-деформации материала.

Для хорошей ударной вязкости материал должен обладать хорошей прочностью, а также пластичностью. Например, хрупкие материалы, обладающие хорошей прочностью, но ограниченной пластичностью, недостаточно тверды.

Напротив, материалы с хорошей пластичностью, но низкой прочностью также недостаточно тверды. Следовательно, чтобы затвердеть, материал должен выдерживать как высокие нагрузки, так и деформации.

№3. Твердость

Это способность материалов сопротивляться изменению формы перманентных материалов из-за внешнего напряжения. Существуют различные меры твердости – твердость при царапании, твердость при вдавливании и твердость по отскоку.

Твердость к царапинам:-

Твердость к царапинам — это способность материалов противостоять царапинам на внешнем поверхностном слое под действием внешней силы.

Твердость при вдавливании:-

Это способность материалов противостоять вмятинам, вызванным ударами твердых и острых предметов снаружи.

Жесткость по отскоку:-

Жесткость по отскоку также называется динамической жесткостью. Он определяется высотой «отскока» молотка с алмазным наконечником, брошенного с определенной высоты на материал.

№4. Прокаливаемость

Способность материалов приобретать твердость путем термической обработки. Он определяется глубиной затвердевания материала. Единица твердости в системе СИ равна длине одного метра. Твердость материала обратно пропорциональна свариваемости материала.

№5. Хрупкость

Хрупкость материала показывает, насколько легко он ломается под действием силы или нагрузки. Когда хрупкие материалы подвергаются нагрузке, они наблюдают очень небольшую энергию и имеют тенденцию к разрушению без значительного напряжения. Хрупкость противоположна пластичности материала.

Хрупкость противоположна пластичности материала.

Хрупкость материала зависит от температуры. Некоторые металлы, пластичные при нормальных температурах, становятся хрупкими при низких температурах.

Читайте также: Что такое планетарная коробка передач? | почему это называется планетарной коробкой передач | Возможности планетарных редукторов | Типы планетарных редукторов

#6. Ковкость

Ковкость – это свойство твердых тел, которое показывает, насколько легко материал деформируется под действием напряжения сжатия. Упругость часто классифицируют по способности материала образовывать тонкие листы путем ковки или прокатки. Эти механические свойства являются аспектом пластичности материала.

Пластичность материала зависит от температуры; с повышением температуры пластичность материала увеличивается.

№7. Пластичность

Пластичность – это свойство твердого материала, которое показывает, насколько легко материал деформируется под действием растягивающего напряжения. Прочность на растяжение часто классифицируют на основе способности материала растягиваться или вытягиваться в проволоку при растяжении.

Прочность на растяжение часто классифицируют на основе способности материала растягиваться или вытягиваться в проволоку при растяжении.

Эти механические свойства также являются аспектом пластичности материала и зависят от температуры; с повышением температуры пластичность материала увеличивается.

#8. Ползучесть и скольжение

Ползучесть – это свойство материала, которое указывает на склонность материала к медленному перемещению и необратимой деформации под воздействием внешнего механического напряжения. Это связано с большим внешним механическим напряжением в течение длительного периода времени в пределах предела текучести.

Ползучесть более выражена у материалов, которые подвергались воздействию тепла в течение длительного времени. Скольжение в материале представляет собой плоскость с высокой плотностью атомов.

#9. Устойчивость

Упругость — это способность материалов поглощать энергию при упругой деформации под действием напряжения и высвобождать энергию при снятии напряжения. Доказательства упругости определяются как максимальная энергия, которая может быть поглощена без остаточной деформации.

Доказательства упругости определяются как максимальная энергия, которая может быть поглощена без остаточной деформации.

Модуль пластичности определяется как максимальная энергия, которая может быть поглощена единицей объема без остаточной деформации. Это можно определить путем интегрирования кривой напряжения-деформации от нуля до предела упругости. Его единицей является джоуль/м3.

#10. Усталостная прочность

Усталость – это ослабление материалов из-за многократного нагружения материала. Когда материалы подвергаются циклическому нагружению и нагрузка превышает определенное предельное значение, но намного ниже, чем прочность материала, предел прочности при растяжении или предел текучести, на границах зерен и границах раздела могут образовываться микроскопические трещины.

В конце концов трещина достигает критического размера. Эта трещина внезапно расширяется, и конструкция разрушается. Форма конструкции сильно влияет на утомляемость. Квадратные отверстия и острые углы увеличивают напряжение там, где начинается усталостная трещина.

Также прочтите: Что такое домкрат? | Как работает винтовой домкрат? | Ходовой винт | Типы винтовых домкратов

#11. Жесткость

Способность материалов сопротивляться значительной упругой деформации под нагрузкой. Чем меньше деформируется материал при нагружении, тем он тверже.

#12. Охрупчивание

Из-за химических или физических изменений металл теряет свою пластичность и становится хрупким.

№13. Изотропия

Изотропный материал, который часто путают с изотропным материалом, проявляет сходные свойства в любом направлении или ориентации, тогда как однородные материалы обладают сходными свойствами независимо от направления.

№14. Анизотропия

Материал, проявляющий различные свойства в зависимости от его направления или ориентации. Например, в компьютерной графике анизотропная поверхность меняет внешний вид в зависимости от угла, под которым она отображается.

№15. Эластичность

Материал, который возвращается к своим первоначальным размерам после деформации или удаляется под своим весом. Каждый материал имеет определенный предел упругости, прежде чем он необратимо деформируется, иначе известный как деформация пластичности.

Каждый материал имеет определенный предел упругости, прежде чем он необратимо деформируется, иначе известный как деформация пластичности.

Физические и механические свойства металлов

Металл — это минерал, используемый в большинстве инженерных работ, таких как механизмы, мосты, для изготовления инструментов и т. д. Поэтому мы должны иметь базовые знания о физических и механических свойствах металлов. Знание различных свойств металлов поможет нам успешно выполнять свою работу.

Содержание

Физические свойства металлов:Физические свойства металлов перечислены ниже.

- Color

- Вес/удельный гравитацию

- Структура

- Программность

- Магнитное свойство

- Близость

Каждая. Каждая металлы. белый/черный блеск. Поэтому с помощью физической проверки мы можем идентифицировать разные металлы.

Вес: Металлы можно различать по их весу для данного объема. Если мы сравним вес металлов, таких как алюминий и свинец, мы обнаружим, что алюминий легче свинца. Потому что удельный вес алюминия составляет 2,7, а удельный вес свинца — 11,34.

Если мы сравним вес металлов, таких как алюминий и свинец, мы обнаружим, что алюминий легче свинца. Потому что удельный вес алюминия составляет 2,7, а удельный вес свинца — 11,34.

Как правило, металлы также можно отличить по их внутренней структуре, рассматривая поперечное сечение металла под микроскопом. Глядя в микроскоп, мы обнаруживаем, что кованое железо и алюминий имеют волокнистую структуру, а такие металлы, как чугун и бронза, имеют зернистую структуру. Структуры показаны на рисунке.

Проводимость:Тепловая и электрическая проводимость — это способность материала проводить тепло и электричество. Разный металл с разной проводимостью. Например, медь и алюминий являются хорошими проводниками тепла и электричества.

Магнитное свойство: Если какой-либо металл притягивается магнитом, то говорят, что этот металл обладает магнитным свойством. Почти все черные металлы могут притягиваться магнитом, за исключением некоторых видов нержавеющей стали и всех цветных металлов.

При воздействии тепла на металл он плавится. Тогда можно сказать, что свойством плавкости обладает этот металл. Для преобразования формы из твердой в жидкую требовались различные температуры. Например, олово имеет низкую температуру плавления 232°C, в то время как вольфрам плавится при высокой температуре около 3370°C.

Механические свойства металлов:Механические свойства металлов перечислены ниже.

- пластичность

- Malleability

- Твердость

- Бритлей

- Прочность

- Упорство

- Elasticity

Когда металл вытягивается в любом направлении ударом молотка или прокаткой, не вызывая разрыва, это свойство металла называется ковкостью. Свинец является примером ковкого металла.

Свинец является примером ковкого металла.

Твердость Свойство:

Твердость – это способность металлов противостоять царапанию, износу и истиранию, вдавливанию более твердыми телами. Твердость металла можно проверить, пометив напильником.

Хрупкость Свойство :Хрупкость – это свойство металла, при котором он не допускает постоянной деформации до разрушения. Лучшим примером хрупкости является чугун, который скорее сломается, чем согнется при ударе.

Прочность:Прочность – это свойство металла выдерживать удары или удары, противоположное хрупкости. Примером прочного металла является кованое железо.

Прочность Свойство :Способность металла сопротивляться воздействию растягивающих усилий без разрушения. Примерами прочных металлов являются мягкая сталь, кованое железо, медь и т. д.

Эластичность Свойство: Эластичность металла – это его способность возвращаться к своей первоначальной форме после прекращения действия приложенной силы. Хорошим примером эластичности является пружина.

Хорошим примером эластичности является пружина.

MCQ Questions Pdf по материаловедению включает следующие темы.

- Материаловедение. Типы металлов, виды черных и цветных металлов

- Физико-механические свойства металлов

- Знакомство с железом и чугуном

- Разница между железом и сталью, легированной сталью и углеродистой сталью

- Материаловедение. Свойства и использование резины, древесины и изоляционных материалов

MCQ Вопрос взят с веб-сайта Bharat Skill. НИМИ.

Загрузить MCQ PDF по материаловедению

Выше Объективные вопросы объясняются в видео на YouTube.

Также Вы можете прочитать следующие статьи из другой категории.. 9 by Electrical4U . Механические свойства материала — это те, которые влияют на механическую прочность и способность материала формоваться в подходящей форме. Некоторые из типичных механических свойств материала включают:

Некоторые из типичных механических свойств материала включают:

- Прочность

- Прочности

- Твердость

- Утвердимость

- Бритлей

- СВЯЗИ . СПОТИВА.62.62.62. СВОДА. или разрушение материала в присутствии внешних сил или нагрузки. Материалы, которые мы дорабатываем для нашей машиностроительной продукции, должны иметь достаточную механическую прочность, чтобы быть способными работать при различных механических усилиях или нагрузках.

- Твердость к царапанью

Твердость к царапанью – это способность материалов противостоять царапинам на внешнем поверхностном слое под действием внешней силы. - Твердость при вдавливании

Это способность материалов сопротивляться вмятинам из-за ударов внешних твердых и острых предметов. - Твердость по отскоку

Твердость по отскоку также называется динамической твердостью. Он определяется высотой «отскока» молотка с алмазным наконечником, падающего с фиксированной высоты на материал. - Физические свойства сплава поддаются измерению. Это такие параметры, как плотность, температура плавления, проводимость, коэффициент расширения и т. д.

- Механические свойства сплава — это то, как ведет себя металл при воздействии на него различных сил.

Сюда входят такие параметры, как прочность, пластичность, износостойкость и т. д.

Сюда входят такие параметры, как прочность, пластичность, износостойкость и т. д. - Проводимость

- Коррозионная стойкость

- Плотность

- пластичность / металлудовербение

- Эластичность / Жесткость

- Прота0026

- Прочность, предел текучести

- Вязкость

- Износостойкость

Прочность

Способность материала поглощать энергию и пластически деформироваться без разрушения. Его числовое значение определяется количеством энергии в единице объема. Единицей измерения является Джоуль/м 3 . Значение ударной вязкости материала можно определить по напряженно-деформированным характеристикам материала. Для хорошей ударной вязкости материалы должны обладать хорошей прочностью, а также пластичностью.

Например: хрупкие материалы, имеющие хорошую прочность, но ограниченную пластичность, недостаточно прочны. И наоборот, материалы, обладающие хорошей пластичностью, но низкой прочностью, также недостаточно прочны. Следовательно, чтобы быть прочным, материал должен выдерживать как высокие нагрузки, так и деформации.

И наоборот, материалы, обладающие хорошей пластичностью, но низкой прочностью, также недостаточно прочны. Следовательно, чтобы быть прочным, материал должен выдерживать как высокие нагрузки, так и деформации.

Твердость

Это способность материала сопротивляться постоянному изменению формы из-за внешнего напряжения. Существуют различные меры твердости – твердость при царапании, твердость при вдавливании и твердость по отскоку.

Прокаливаемость

Это способность материала приобретать твердость путем термической обработки. Он определяется глубиной, до которой материал становится твердым. Единицей прокаливаемости в системе СИ является метр (по аналогии с длиной). Прокаливаемость материала обратно пропорциональна свариваемости материала.

Он определяется глубиной, до которой материал становится твердым. Единицей прокаливаемости в системе СИ является метр (по аналогии с длиной). Прокаливаемость материала обратно пропорциональна свариваемости материала.

Хрупкость

Хрупкость материала указывает на то, насколько легко он разрушается под действием силы или нагрузки. Когда хрупкий материал подвергается нагрузке, он потребляет очень мало энергии и разрушается без существенной деформации. Хрупкость обратна пластичности материала. Хрупкость материала зависит от температуры. Некоторые металлы, пластичные при нормальной температуре, становятся хрупкими при низкой температуре.

Ковкость

Ковкость – это свойство твердых материалов, которое показывает, насколько легко материал деформируется под действием напряжения сжатия. Ковкость часто классифицируют по способности материала формироваться в виде тонкого листа путем ковки или прокатки. Это механическое свойство является аспектом пластичности материала. Пластичность материала зависит от температуры. С повышением температуры пластичность материала увеличивается.

Пластичность материала зависит от температуры. С повышением температуры пластичность материала увеличивается.

Пластичность

Пластичность – это свойство твердого материала, которое показывает, насколько легко материал деформируется под действием растягивающего напряжения. Пластичность часто классифицируют по способности материала растягиваться в проволоку при натяжении или волочении. Это механическое свойство также является аспектом пластичности материала и зависит от температуры. С повышением температуры пластичность материала увеличивается.

Ползучесть и скольжение

Ползучесть – это свойство материала, которое указывает на тенденцию материала к медленному перемещению и необратимой деформации под воздействием внешнего механического напряжения. Это происходит из-за длительного воздействия больших внешних механических нагрузок с пределом текучести. Ползучесть более выражена у материалов, подвергающихся длительному нагреву. Скольжение в материале представляет собой плоскость с высокой плотностью атомов.

Упругость

Упругость — это способность материала поглощать энергию, когда он упруго деформируется под действием напряжения, и высвобождать энергию при снятии напряжения. Доказательная упругость определяется как максимальная энергия, которая может быть поглощена без остаточной деформации. Модуль упругости определяется как максимальная энергия, которая может быть поглощена единицей объема без остаточной деформации. Его можно определить, интегрируя лечение напряжения-деформации от нуля до предела упругости. Его единица – джоуль/м 3 .

Усталость

Усталость – это ослабление материала, вызванное многократной нагрузкой на материал. Когда материал подвергается циклическому нагружению и нагружению, превышающему определенное пороговое значение, но намного ниже предела прочности материала (предела предела прочности на растяжение или предела текучести), на границах зерен и границах раздела начинают образовываться микроскопические трещины. В конце концов трещина достигает критического размера. Эта трещина распространяется внезапно, и структура разрушается. Форма конструкции очень сильно влияет на усталость. Квадратные отверстия и острые углы приводят к повышенным напряжениям там, где зарождается усталостная трещина.

Эта трещина распространяется внезапно, и структура разрушается. Форма конструкции очень сильно влияет на усталость. Квадратные отверстия и острые углы приводят к повышенным напряжениям там, где зарождается усталостная трещина.

Хотите учиться быстрее? 🎓

Каждую неделю получайте электротехнические товары на свой почтовый ящик.

Кредитная карта не требуется — это абсолютно бесплатно.

О Electrical4U

Electrical4U посвящен обучению и распространению всего, что связано с электротехникой и электроникой.

…

Как оценивать материалы — свойства, которые необходимо учитывать

Существует разница между механическими свойствами сплава и физическими свойствами сплава.

Механические и физические свойства материалов определяются их химическим составом и внутренней структурой, такой как размер зерна или кристаллическая структура. Механические свойства могут сильно зависеть от обработки из-за перестройки внутренней структуры. Процессы металлообработки или термическая обработка могут влиять на некоторые физические свойства, такие как плотность и электропроводность, но эти эффекты обычно незначительны.

Механические и физические свойства являются ключевым фактором, определяющим, какой сплав считается подходящим для данного применения, когда несколько сплавов удовлетворяют условиям эксплуатации. Почти в каждом случае инженер проектирует деталь так, чтобы она функционировала в заданном диапазоне свойств. Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, широкое понимание среды, в которой находится продукт, приведет к выбору наилучшего материала для применения.

Таким образом, широкое понимание среды, в которой находится продукт, приведет к выбору наилучшего материала для применения.

Описание некоторых общих механических и физических свойств предоставит информацию, которую разработчики продукта могут учитывать при выборе материалов для данного применения.

Расширение этих определений:

1. Проводимость Теплопроводность — это мера количества тепла, которое проходит через материал. Измеряется как один градус в единицу времени, на единицу площади поперечного сечения, на единицу длины. Материалы с низкой теплопроводностью могут использоваться в качестве изоляторов, а материалы с высокой теплопроводностью — в качестве теплоотвода. Металлы, обладающие высокой теплопроводностью, могут быть использованы в таких устройствах, как теплообменники или холодильная техника. Материалы с низкой теплопроводностью могут использоваться в высокотемпературных приложениях, но часто высокотемпературные компоненты требуют высокой теплопроводности, поэтому важно понимать окружающую среду. Электропроводность аналогична, измеряя количество электричества, которое передается через материал известного поперечного сечения и длины.

Металлы, обладающие высокой теплопроводностью, могут быть использованы в таких устройствах, как теплообменники или холодильная техника. Материалы с низкой теплопроводностью могут использоваться в высокотемпературных приложениях, но часто высокотемпературные компоненты требуют высокой теплопроводности, поэтому важно понимать окружающую среду. Электропроводность аналогична, измеряя количество электричества, которое передается через материал известного поперечного сечения и длины.

Коррозионная стойкость описывает способность материала предотвращать естественное химическое или электрохимическое воздействие атмосферы, влаги или других факторов. Коррозия принимает различные формы, включая точечную коррозию, гальваническую реакцию, коррозию под напряжением, расслоение, межкристаллитную коррозию и другие формы (многие из которых будут обсуждаться в других выпусках информационного бюллетеня). Коррозионная стойкость может быть выражена как максимальная глубина в милах, на которую может проникнуть коррозия за один год; он основан на линейной экстраполяции проникновения, происходящего в течение срока службы данного теста или услуги. Некоторые материалы по своей природе устойчивы к коррозии, в то время как другие выигрывают от добавления гальванического покрытия или покрытий. Многие металлы, принадлежащие к семействам, устойчивым к коррозии, не полностью защищены от нее и по-прежнему зависят от конкретных условий окружающей среды, в которых они работают.

Некоторые материалы по своей природе устойчивы к коррозии, в то время как другие выигрывают от добавления гальванического покрытия или покрытий. Многие металлы, принадлежащие к семействам, устойчивым к коррозии, не полностью защищены от нее и по-прежнему зависят от конкретных условий окружающей среды, в которых они работают.

Нам часто задают вопрос: является ли твердость физическим свойством? Плотность, часто выражаемая в фунтах на кубический дюйм или граммах на кубический сантиметр и т. д., описывает массу сплава на единицу объема. Плотность сплава будет определять, сколько будет весить компонент определенного размера. Этот фактор важен в таких приложениях, как аэрокосмическая или автомобильная, где важен вес. Инженеры, ищущие компоненты с меньшим весом, могут искать сплавы с меньшей плотностью, но тогда они должны учитывать соотношение прочности и веса. Материал с более высокой плотностью, такой как сталь, может быть выбран, например, если он обеспечивает более высокую прочность, чем материал с более низкой плотностью. Такую деталь можно сделать тоньше, чтобы меньшее количество материала могло помочь компенсировать более высокую плотность.

Такую деталь можно сделать тоньше, чтобы меньшее количество материала могло помочь компенсировать более высокую плотность.

Пластичность – это способность материала пластически деформироваться (то есть растягиваться) без разрушения и сохранять новую форму при снятии нагрузки. Думайте об этом как о способности растянуть данный металл в проволоку. Пластичность часто измеряют с помощью испытания на растяжение в процентах от удлинения или уменьшения площади поперечного сечения образца перед разрушением. Испытание на растяжение также можно использовать для определения модуля Юнга или модуля упругости, важного соотношения напряжения/деформации, используемого во многих проектных расчетах. Тенденция материала сопротивляться растрескиванию или разрушению под нагрузкой делает пластичные материалы подходящими для других процессов металлообработки, включая прокатку или волочение. Некоторые другие процессы, такие как холодная обработка, делают металл менее пластичным.

Пластичность, физическое свойство, описывает способность металла формоваться без разрушения. Давление или сжимающее напряжение используется для прессования или раскатывания материала в более тонкие листы. Материал с высокой пластичностью сможет выдержать более высокое давление без разрушения.

5. Эластичность, жесткостьЭластичность описывает тенденцию материала возвращаться к исходному размеру и форме при устранении искажающей силы. В отличие от материалов, обладающих пластичностью (где изменение формы необратимо), эластичный материал возвращается к своей прежней конфигурации при снятии напряжения.

Жесткость металла часто измеряется модулем Юнга, который сравнивает соотношение между напряжением (приложенной силой) и деформацией (результирующей деформацией). Чем выше модуль (что означает, что большее напряжение приводит к пропорционально меньшей деформации), тем жестче материал. Примером жесткого/высокомодульного материала может быть стекло, а резина – материал с низкой жесткостью/низким модулем упругости. Это важное конструктивное соображение для применений, где требуется жесткость под нагрузкой.

Это важное конструктивное соображение для применений, где требуется жесткость под нагрузкой.

Ударопрочность — это мера способности материала противостоять удару. Эффект удара — столкновение, которое происходит за короткий период времени — обычно больше, чем эффект более слабой силы, оказываемой в течение более длительного периода времени. Таким образом, рассмотрение ударопрочности должно быть включено, когда приложение включает повышенный риск удара. Некоторые металлы могут приемлемо работать при статической нагрузке, но разрушаться при динамических нагрузках или при столкновении. В лаборатории удар часто измеряется с помощью обычного теста Шарпи, когда утяжеленный маятник ударяет по образцу, расположенному напротив обработанного V-образного надреза.

7. Твердость Твердость определяется как способность материала сопротивляться постоянному вдавливанию (то есть пластической деформации). Как правило, чем тверже материал, тем лучше он сопротивляется износу или деформации. Таким образом, термин твердость также относится к локальной поверхностной жесткости материала или его устойчивости к царапанию, истиранию или порезу. Твердость измеряют с помощью таких методов, как Бринелля, Роквелла и Виккерса, которые измеряют глубину и площадь углубления более твердым материалом, включая стальной шарик, алмаз или другой индентор.

Таким образом, термин твердость также относится к локальной поверхностной жесткости материала или его устойчивости к царапанию, истиранию или порезу. Твердость измеряют с помощью таких методов, как Бринелля, Роквелла и Виккерса, которые измеряют глубину и площадь углубления более твердым материалом, включая стальной шарик, алмаз или другой индентор.

Пластичность, обратная эластичности, описывает тенденцию определенного твердого материала сохранять свою новую форму под воздействием формирующих сил. Это качество, которое позволяет изгибать материалы или придавать им постоянную новую форму. Материалы переходят от упругого поведения к пластическому в пределе текучести.

9. Прочность – Усталость Усталость может привести к разрушению при повторяющихся или переменных нагрузках (например, при нагрузке или разгрузке), максимальное значение которых меньше предела прочности материала на растяжение. Более высокие напряжения ускорят время до отказа, и наоборот, поэтому существует связь между напряжением и циклами до отказа. Таким образом, предел усталости относится к максимальному напряжению, которое может выдержать металл (переменная величина) за заданное количество циклов. И наоборот, мера усталостной долговечности удерживает нагрузку фиксированной и измеряет, сколько циклов нагрузки материал может выдержать до разрушения. Усталостная прочность является важным фактором при проектировании компонентов, подвергающихся повторяющимся нагрузкам.

Таким образом, предел усталости относится к максимальному напряжению, которое может выдержать металл (переменная величина) за заданное количество циклов. И наоборот, мера усталостной долговечности удерживает нагрузку фиксированной и измеряет, сколько циклов нагрузки материал может выдержать до разрушения. Усталостная прочность является важным фактором при проектировании компонентов, подвергающихся повторяющимся нагрузкам.

Сопротивление сдвигу необходимо учитывать в таких приложениях, как болты или балки, где важно направление, а также величина напряжения. Сдвиг возникает, когда направленные силы заставляют внутреннюю структуру металла скользить против самой себя на гранулярном уровне.

11. Прочность на растяжение Одним из наиболее распространенных показателей свойств металлов является предел прочности или предел прочности. Прочность на растяжение относится к величине нагрузки, которую секция металла может выдержать, прежде чем она сломается. При лабораторных испытаниях металл удлиняется, но возвращается к своей первоначальной форме через область упругой деформации. Когда он достигает точки постоянной или пластической деформации (измеряемой как предел текучести), он сохраняет удлиненную форму даже при снятии нагрузки. В точке растяжения нагрузка приводит к окончательному разрушению металла. Эта мера помогает отличить хрупкие материалы от более пластичных. Прочность на растяжение или предел прочности при растяжении измеряется в ньютонах на квадратный миллиметр (мегапаскалях или МПа) или фунтах на квадратный дюйм.

При лабораторных испытаниях металл удлиняется, но возвращается к своей первоначальной форме через область упругой деформации. Когда он достигает точки постоянной или пластической деформации (измеряемой как предел текучести), он сохраняет удлиненную форму даже при снятии нагрузки. В точке растяжения нагрузка приводит к окончательному разрушению металла. Эта мера помогает отличить хрупкие материалы от более пластичных. Прочность на растяжение или предел прочности при растяжении измеряется в ньютонах на квадратный миллиметр (мегапаскалях или МПа) или фунтах на квадратный дюйм.

Подобно пределу прочности при растяжении, предел текучести описывает точку, после которой материал под нагрузкой больше не возвращается в исходное положение или форму. Деформация переходит от упругой к пластической. Конструктивные расчеты включают предел текучести, чтобы понять пределы размерной целостности под нагрузкой. Как и предел прочности при растяжении, предел текучести измеряется в ньютонах на квадратный миллиметр (мегапаскалях или МПа) или фунтах на квадратный дюйм.

Измеренная с помощью испытания на удар по Шарпи, аналогичного сопротивлению удару, ударная вязкость представляет собой способность материала поглощать удары без разрушения при заданной температуре. Поскольку ударопрочность часто ниже при низких температурах, материалы могут стать более хрупкими. Значения Шарпи обычно назначаются для ферросплавов, где в приложении существуют возможности низких температур (например, морские нефтяные платформы, нефтепроводы и т. д.) или где учитывается мгновенная нагрузка (например, баллистическая защита в военных или авиационных применениях).

14. Износостойкость Износостойкость – это мера способности материала выдерживать воздействие трения двух материалов друг о друга. Это может принимать разные формы, включая прилипание, истирание, царапины, выемки, истирание и другие. Когда материалы имеют разную твердость, более мягкий металл может начать проявлять эффекты первым, и управление этим может быть частью конструкции. Даже прокатка может вызвать истирание из-за присутствия посторонних материалов. Износостойкость может быть измерена как потеря массы за заданное количество циклов истирания при заданной нагрузке.

Даже прокатка может вызвать истирание из-за присутствия посторонних материалов. Износостойкость может быть измерена как потеря массы за заданное количество циклов истирания при заданной нагрузке.

Рассмотрение этой информации о механических и физических свойствах может способствовать оптимальному выбору металла для данного применения. Из-за множества доступных материалов и возможности изменять свойства путем легирования и часто с помощью усилий по термообработке можно потратить время на консультацию с экспертами-металлургами для выбора материала, который обеспечивает необходимые характеристики, сбалансированные с экономической эффективностью.

Механические свойства материалов | Фрактория

Наверное, следует начать с того, что список механических свойств довольно длинный. Некоторые из них более важны и распространены, чем другие, при описании материала. Поэтому мы рассматриваем тему с точки зрения инженера. Ему нужно знать основы, чтобы различать типы металлов друг от друга, чтобы принимать обоснованные решения при проектировании чего-либо.

Напряжение и деформация материала

Во-первых, нам нужно объяснить некоторые физические понятия, лежащие в основе механических свойств. Главное стресс . Стресс говорит вам, насколько большая сила приложена к области. В машиностроении она чаще всего выражается в МПа или Н/мм 2 . Эти два взаимозаменяемы. Формула напряжения:

σ=F/A, где F — сила (Н), а A — площадь (мм 2 ).

Вторым важным концептом является штамм . Деформация не имеет единицы измерения, так как это отношение длин. Он рассчитывается следующим образом: