Автоматическая роторная линия прессования — Справочник химика 21

Автоматические роторные линии. Применение роторных линий для прессования массовых изделий позволяет полностью авто- [c.113]

Автоматические роторные линии. Применение роторных линий для прессования массовых изделий позволяет полностью автоматизировать процессы переработки пластмасс. Преимуществом такой линии является также легкость и удобство перенастройки при изменении ассортимента изделий. Роторная линия имеет несколько рабочих роторов, последовательно осуществляющих технологические операции (таблетирование, нагрев таблеток т. в. ч., [c.103]

Автоматическая роторная линия (рис. 156) состоит из шести технологических и трех транспортных роторов. В роторе / осуществляется дозирование порошка, в роторе Спрессуются таблетки заданной массы. В роторе 3 таблетки подогреваются до 80—90° С, что позволяет сократить время прессования изделий. Прессование выполняется в роторе 4, откуда детали при помощи транспортного ротора 5 перемещаются в первый ротор механической обработки 6. Далее детали транспортным ротором 7 передаются на второй ротор механической обработки 8. Готовые изделия удаляются транспортным ротором 9.

Характерные для АРЛ конструктивные рещения рассмотрим на примере автоматической роторной линии ЛПИ-65-30/7, предназначенной для прессования безрезьбовых, неармированных изделий из термореактивных пластмасс диаметром до 65 мм, высотой до 15 мм, с расчетной минутной производительностью 30 изделий. [c.258]

Значительные преимущества имеют автоматические роторные линии для прессования деталей, поскольку с их помощью осуществляется последовательно таблетирование, предварительный подогрев, прессование и зачистка. [c.21]

На роторных прессах-автоматах успешно решены вопросы автоматической загрузки пресс-формы материалом, ее разгрузки, а также свинчивания резьбовых изделий. Однако проблема комплексной автоматизации всех технологических операций не решена эффективно. Она может быть практически разрешена путем применения автоматических роторных линий, состоящих из нескольких технологических и транспортных роторов с жесткой кинематической связью. Технологическими называются роторы, на которых выполняются дозирование и таблетирование материала, его предварительный нагрев, прессование и механическая обработка изделий. Роторные линии предназначены в основном для массового производства изделий из реактопластов без арматуры. [c.61]

Автоматическая роторная линия для прессования изделий из пластмасс. В СССР сконструирована и на ряде заводов работает оригинальная автоматическая роторная линия для массового изготовления малогабаритных изделий из пластмасс (рис. 63). Все технологические операции, из которых состоит процесс прессования, осуществляются последовательно при транспортировании перерабатываемого пластика и соответствующего инструмента.

На заводе Карболит в г. Орехово-Зуево несколько лет успешно действует еще одна разновидность поточно-автоматической линии для производства прессованных изделий из реактопластов — роторная линия системы инженера Кошкина, представляющая собой комплекс сложных вращающихся агрегатов. При этом осуществляется непрерывный процесс, включающий подготовку прессовочного материала, формование и выдачу готовых изделий. [c.233]

Для того чтобы ликвидировать эти недостатки, в последнее время широко внедряются автоматические линии прессования. Процесс прессования основан на использовании выносных пресс-форм с замковыми зажимами. Автоматические линии могут по конструкции быть роторными или конвейерными. Конвейерная линия показана на рис. 10.15. Блоки прессования перемещаются по конвейеру, где выполняются последовательно все технологические операции, при этом пресс-форма под силовым прессом находится только в течение времени, необходимого для формования изделия. Выдержка при отверждении, раскрытие формы, удаление изделий и загрузка материала осуществляются на конвейере. Температура пресс-форм при движении их по конвейерной линии поддерживается автоматически, а необходимое удельное давление создается за счет усилия тарельчатых пружин. [c.260]

Для прямого прессования небольших изделий массой до 0,2 кг и с толщиной стенки до 4 мм наиболее целесообразно использовать прессы-автоматы, на которых автоматизирован процесс дозировки сырья, прессования и съема готовых изделий. Прессы-автоматы особенно эффективны при изготовлении колпачков, крышек, стаканчиков. Еще более высокую производительность имеют роторные автоматические линии, состоящие из нескольких синхронно вращающихся роторов, на которых производятся дозирование и таблетирование материала, предварительный подогрев таблеток, компрессионное прессование, съем, механическая обработка и выдача готовых изделий [7 10]. [c.121]

На рис. 51 показана схема устройства роторной автоматической линии, предложенной Л. Н. Кошкиным. Линия состоит из пяти рабочих роторов (дозирования 1, таблетирования 2, нагревания таблеток 3 т. в. ч., прессования 4, снятия заусенцев 5) и двух транспортных роторов 6 и 7. Роторы вращаются от главного 8 и вспомогательного 9 электродвигателей через клиноременные передачи 10 и редукторы И. Гидравлические приводы включают насосы высокого и низкого давления, бак для масла с коммуникациями, золотники управления и фильтры. Материал из бункера 12 попадает в ротор дозирования, который имеет четыре объемные полости для отмеривания порции порошков. [c.103]

Для ускоренных циклов прессования используют генераторы повышенной частоты и мощности. Отечественный генератор типа ЛД-1-6 с колебательной мопщостью 6 кет и частотой 40 Мгц применяется для комплектации автоматической роторной линии прессования. Генератор выполнен в виде трех блоков с выносными электродами. В генераторе одновременно нагревается 10—12 таблеток из фенопластов массой по 0,03—0,04 кг. Каждые 12 сек генератор автоматически выдает нагретую до 120° С таблетку. Температура нагрева может быть повышена, однако в условиях прессования на автоматической роторной линии в этом нет необходимости. [c.77]

Автоматическая роторная линия ЛПИ-10 предназначена для компрессионного прессования резьбовых изделий. Линия состоит из четырех рабочих и трех транспортных роторов (рис. 6ЛЗ), которые приводятся во вращение общим электродвигателем. При этом благодаря жесткой кинематической связи обеспечивается синхронная работа роторов. Пресс-порошок из бункера подается ротором дозирования 1 на ротор таблетирования 2, который по существу является шестипозициоииой ротационной таблеточной машиной. Усилие таблетирования создается соответствующими гидравлически.ми цилиндрами. Дозирование порошка в матрице таблеточной машины объемное, с автономным регулированием на каждой позиции. Отформо-

Роторная линия состоит из ряда синхронно вращающихся роторов, на которых последовательно автоматически осуштествляется процесс изготовления изделий (дозирование и таблетирование пресспорошка, подогрев таблеток ТВЧ, прессование и съем отпрессованных изделий). [c.339]

Преимущества роторных линий очевидны из их целевого назначения — осуществления непрерывного и замкнутого процесса формования от полупродукта до готового изделия. Однако если сравнить только цикл прессования подобных установок с соответствующим циклом на поточно-автоматической линии системы Зимина — Езжева, то разница будет состоять в том, что на роторных линиях увеличивается число циклов прессования индивидуальных прессов, тогда как на автоматах Зимина — Езжева цикл прессования сокращается на время выдержки изделия под давлением пресса, так как отверждение происходит в основном за пределами пресса. Иначе говоря, роторный способ дает эффект только непрерывности процесса формования деталей, но не сокращения машинного времени в цикле. На линиях Зимина — Езжева при том же эффекте непрерывности процесса сокращается машинное время в цикле. То, что достигается в роторных линиях увеличением числа машин, в линиях Зимина — Езжева осуществляется в одной машине. [c.233]

Переработка пластмасс методом прессования осуществляется на высокопроизводительном прессовом оборудовании (прессах), работающем в полуавтоматическом и автоматическом режимах и обеспечивающем возмои ность изменения технологического режима прессования в широких пределах. Одним из средств комплексной автоматизации процесса прессования пластмасс служат роторные линии, отличительная особенность которых состоит в наличии нескольких синхронно вращающихся роторов. Каждый ротор представляет собой многопозицпон-ную машину, предназначенную для осуществления какой-либо технологической или транспортной операции. [c.15]

Оборудование для прессования принято разделять на установки для прямого, литьевого и шнек-плунжерного прессования. Для производства упаковки в основном применяется оборудование первых двух групп. Это оборудование, в свою очередь, подразделяется на полуавтоматические прессы, прессы-автоматы нероторного типа, ротационные прессы-автоматы, роторные автоматические линии. Прессы можно различать также по расположению рабочих органов, виду привода, количеству выполняемых операций (включая вспомогательные), числу позиций, конструкции загрузочных устройств и питателей [7 8]. Основными параметрами пресса являются усилие прессования, размеры и максимальное расстояние между плитами пресса, скорость движения плит, усилие и ход выталкивателя изделий, мбщность привода и иагрева-телёй, габариты и масса агрегата [И 13] (табл. 8.9).

Помимо роторных автоматических линий отечественные заводы (например, объединение Гидропресс , Оренбург) выпускают установки непрерывного прессования (УНП). Эти установки представляют собой автоматические линии, состоящие из двух прессов, пульсирующего конвейера, комплекта выносных пресс-форм, вспомогательных устройств, гидропривода и электрооборудования. Благодаря выносным пресс-формам выдержка при прессовании производится вне пресса, во время движения пресс-форм по конвейеру, что обеспечивает большую производительность. Выносные пресс-формы, перемещаясь по замкнутому конвейеру, попадают в пять рабочих позиций раскрытие пресс-формы (на одном прессе), выталкивание и съем детали, очистка и смазка гнезд пресс-формы, загрузка пресс-материала, смыкание пресс-формы (на втором прессе). Одним из основных достоинств УНП является возможность изготовления толстостенных изделий из волокнистых пресс-материалов (в таблетированном и нетаблетирован-ном виде), обладающих малой скоростью отверждения. Нагревательные устройства (генераторы ТВЧ) в комплект установки не входят. УНП должны выпускать с усилием прессования 25, 40, 63 и 100 тс, причем каждая из установок может быть трех модификаций— в зависимости от числа выносных пресс-форм 12, 16, 20. Расчеты показывают, что применение УНП рационально при изготовлении серии деталей не менее 50 000 шт. в год при времени выдержки для отверждения каждой детали в среднем не менее 2,4 мин.

Глава IV — одна из наиболее емких в учебном пособии. В ней приведены особенности процесса прессования термореактивных материалов различными методами, полуавтоматические и автоматические прессы с групповым и индивидуальным гидравлическим приводом, роторные прессы-автоматы и автоматические линии, прессовые линии с выносными прессформами. Изложены также основные технологические предпосылки автоматизации процесса прессования. [c.15]

Роторный автомат для литьевого прессования входит в роторную автоматическую линию ЛТПР 90/20 литьевого прессования реактопластов. [c.55]

chem21.info

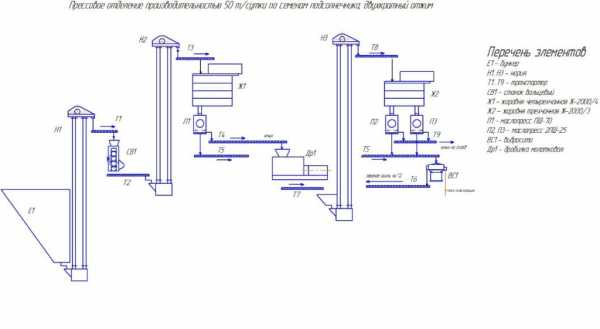

Линия прессования | GEO-ENGINEERING

Наша компания производит полный спектр оборудования для комплектации линии прессования согласно требованиям заказчика. Производительность линий прессования нашего производства составляет от 50 до 1500 т/сутки.

Линии прессования, поставляемые нашей компанией, могут комплектоваться тремя различными вариантами. Все три схемы основаны на классическом способе горячего прессования при использовании влаготепловой обработки.

1. Линия прессования для дальнейшей экстракции растворителем. По этой схеме линия прессования комплектуется вальцовыми станками, жаровнями и фор-прессами нашего производства. Остаточная масличность жмыха после прессования составляет 18-22%.

2. Классическая схема двукратного прессования. По классической схеме линия прессования комплектуется вальцовыми станками, жаровнями для влаготепловой обработки мятки перед предварительным отжимом, фор-прессами, жаровнями для влаготепловой обработки жмыха перед окончательным отжимом, а также прессами окончательного отжима. Остаточная масличность жмыха после окончательного отжима составляет 8-9%.

3. Однократное прессование. По данной схеме линия прессования комплектуется вальцовыми станками, жаровнями для влаготепловой обработки мятки и прессами. Остаточная масличность жмыха в данном случае составляет 10-11%.

Кроме комплексных линий прессования наша компания может поставлять и отдельные единицы оборудования:

1. Вальцовые станки производительностью 100 т/сутки.

2. Жаровни производительностью от 30 до 600 т/сутки и диаметром от 1200 до 4500мм.

3. Маслопрессы шнековые:

- фор-прессы производительностью от 70 до 300 т/сутки и остаточной масличностью 18-22%;

- прессы окончательного дожима производительностью от 25 до 70 т/сутки и остаточной масличностью 8-10%.

Оставьте Ваш запрос

geo-eng.ru

Роторная линия прессования — Справочник химика 21

Автоматич. роторная линия прессования изделий из пластмасс включает ротор для дозирования и таблетирования прессматериала ротор для нагрева таблеток токами высокой частоты ротационный пресс-автомат ротор для механич. обработки изделий. Технологич. роторы соединяются в единую автоматич. линию транспортными роторами, за последним из к-рых устанавливают ленточный конвейер (на нем осуществляются контроль качества изделий и их упаковка). Технологич. и транспортные роторы, вращение к-рых синхронизировано, соединяются между собой жесткой или гибкой кинематич. связью. При правильном применении роторные линии — наиболее производительный и эффективный вид оборудования для массового производства изделий из пластмасс, особенно простой конфигурации и небольших габаритов.. [c.97]Прессовые комплексы можно классифицировать также по динамике устройства прессования на конструкции стационарные и подвижные, образующие машину транспортно-технологического потока. Подвижные конструкции обычно характерны для многопозиционных прессовых комплексов, например роторных линий. [c.387]

Технические характеристики отечественных прессов, прессов-автоматов и роторных линий для прессования [c.119]

Автоматические роторные линии. Применение роторных линий для прессования массовых изделий позволяет полностью автоматизировать процессы переработки пластмасс. Преимуществом такой линии является также легкость и удобство перенастройки при изменении ассортимента изделий. Роторная линия имеет несколько рабочих роторов, последовательно осуществляющих технологические операции (таблетирование, нагрев таблеток т. в. ч., [c.103]Роторная линия совмещает в себе агрегат, позволяющий п )Оиз-водить следующие операции дозировку, таблетирование, предварительный подогрев, прессование, обработку и упаковку. [c.129]

Роторная линия предназначена для изготовления гладких, без-резьбовых неармированных изделий из термореактивных пластмасс. Размер изделия диаметр — до 65 м.ч и высота — до 30 мм. Максимальное усилие прессования — 7 Т. [c.129]

Роторные линии являются наиболее прогрессивным оборудованием для переработки реактопластов методом прессования. [c.339]

Значительные преимущества имеют автоматические роторные линии для прессования деталей, поскольку с их помощью осуществляется последовательно таблетирование, предварительный подогрев, прессование и зачистка. [c.21]

Автоматические роторные линии. Применение роторных линий для прессования массовых изделий позволяет полностью авто- [c.113]

Роторная линия имеет несколько рабочих роторов, последовательно осуществляющих технологические операции (таблетирование, нагрев таблеток ТВЧ, прессование изделия и механическую очистку готового изделия от грата), а также транспортные роторы с захватами для передачи прессуемого изделия с одной позиции на другую. Готовое изделие выдается через определенный промежуток времени, в течение которого ротор поворачивается для смены очередного инструмента, независимо от времени, необходимого для выполнения технологического процесса. Следовательно, в роторной линии операции различной длительности введены в единый темп потока. [c.114]

На заводе Карболит в г. Орехово-Зуево несколько лет успешно действует еще одна разновидность поточно-автоматической линии для производства прессованных изделий из реактопластов — роторная линия системы инженера Кошкина, представляющая собой комплекс сложных вращающихся агрегатов. При этом осуществляется непрерывный процесс, включающий подготовку прессовочного материала, формование и выдачу готовых изделий. [c.233]

Полная автоматизация процесса производства прессовых изделий должна охватывать не только собственно процесс прессования, но и все подготовительные н заключительные технологические и транспортные операции. Наиболее полно этим требованиям удовлетворяют роторные линии. [c.382]

Для того чтобы ликвидировать эти недостатки, в последнее время широко внедряются автоматические линии прессования. Процесс прессования основан на использовании выносных пресс-форм с замковыми зажимами. Автоматические линии могут по конструкции быть роторными или конвейерными. Конвейерная линия показана на рис. 10.15. Блоки прессования перемещаются по конвейеру, где выполняются последовательно все технологические операции, при этом пресс-форма под силовым прессом находится только в течение времени, необходимого для формования изделия. Выдержка при отверждении, раскрытие формы, удаление изделий и загрузка материала осуществляются на конвейере. Температура пресс-форм при движении их по конвейерной линии поддерживается автоматически, а необходимое удельное давление создается за счет усилия тарельчатых пружин. [c.260]

На роторных прессах-автоматах успешно решены вопросы автоматической загрузки пресс-формы материалом, ее разгрузки, а также свинчивания резьбовых изделий. Однако проблема комплексной автоматизации всех технологических операций не решена эффективно. Она может быть практически разрешена путем применения автоматических роторных линий, состоящих из нескольких технологических и транспортных роторов с жесткой кинематической связью. Технологическими называются роторы, на которых выполняются дозирование и таблетирование материала, его предварительный нагрев, прессование и механическая обработка изделий. Роторные линии предназначены в основном для массового производства изделий из реактопластов без арматуры. [c.61]

Кинематическая схема отечественной роторной линии, работающей на заводе Карболит , приведена на рис. 21. Крутящий момент передается на трансмиссионный вал 5 электродвигателем 1 через ременные передачи 2. К трансмиссионному валу подключены червячные редукторы 4, 9 и 16 с передаточными отношениями 36 60 и 36 соответственно. Редуктор 4 вращает ротор таблетирования 5, от которого вращение передается через зубчатые колеса на ротор дозирования 7 и ротор нагрева таблеток 8. Скорости вращения роторов дозирования и таблетирования одинаковы, а ротора нагрева таблеток — в 6 раз меньше. От редуктора Р крутящий момент передается через зубчатое колесо 21 на ротор прессования 22 и транспортный ротор 20. На валу ротора 20 свободно установлен кулачок для перемещения инструмента при [c.61]

Одним из средств комплексной автоматизации процесса прессования пластмасс являются роторные линии. Отличительная особенность роторной линии — наличие нескольких синхронно вращающихся роторов. Каждый ротор представляет собой многопозиционную машину, предназначенную для осуществления какой-либо одной технологической или транспортной операции. Роторы вращаются непрерывно. На каждой из позиций ротора установлен комплект рабочего инструмента, который вращается вместе с ротором и обрабатываемым материалом и одновременно с вращением выполняет необходимые рабочие операции. За один оборот ротора на каждой рабочей позиции осуществляется технологическая обработка одной детали. [c.343]Эксплуатация прессовых роторных линий показала, что между роторами прессования и предварительного нагрева целесообразно дополнительно установить транспортный ротор, увеличить мощность и частоту генератора токов высокой частоты, а также объединить роторы дозирования и таблетирования. [c.171]

Для ускоренных циклов прессования используют генераторы повышенной частоты и мощности. Отечественный генератор типа ЛД-1-6 с колебательной мопщостью 6 кет и частотой 40 Мгц применяется для комплектации автоматической роторной линии прессования. Генератор выполнен в виде трех блоков с выносными электродами. В генераторе одновременно нагревается 10—12 таблеток из фенопластов массой по 0,03—0,04 кг. Каждые 12 сек генератор автоматически выдает нагретую до 120° С таблетку. Температура нагрева может быть повышена, однако в условиях прессования на автоматической роторной линии в этом нет необходимости. [c.77]

Автоматич. прессование изделий из порошкообразных (гранулированных) или таблетированных реактоплас-тов осуществляется на одно-, двух-, трех-, четырехоперационных и ротационных прессах-авто-матах, а также на роторных линиях и линиях непрерывного прессования с выносными прессформами [c.96]

Для увеличения производитель ности при прессовании организую поточные и роторные линии изготов ления прессизделий [50, 51]. В про цессе прессования изделий из тер мореактивных материалов полиме] под действием повышенного давле ния и температуры становится мяг КИМ, пластичным, заполняет оформ ляющую полость формы и уплотня ется. По истечении определенног времени под влиянием протекаю щих химических процессов сшива ния макромолекул материал теряет способность размяг чаться и становится твердым. Таким образом, процес прессования характеризуется следующими параметрами давлением, температурой и временем прессования, кото рые зависят от типа материала и подготовки его к прес сованию (таблетирования, предварительного подогрев и т. п.). [c.98]

Дальнейшее увеличение производительности процесса переработки может быть достигнуто благодаря использованию многоформовых машин типа роторных линий, линий непрерывного прессования, ротационных и карусельных агрегатов [29]. [c.161]

Роторная линия состоит из ряда синхронно вращающихся роторов, на которых последовательно автоматически осуштествляется процесс изготовления изделий (дозирование и таблетирование пресспорошка, подогрев таблеток ТВЧ, прессование и съем отпрессованных изделий). [c.339]

Для автоматизации процесса прессования наиболее рационально применять одногнездиые прессформы ш = 1). В этом случае производительность любой роторной линии будет определяться по уравнению [c.341]

Продолжительность рабочего цикла прессования на прессах-автоматах примерно в 1,5—2 раза больше продолжительности выдержки под давлением при прессовании на роторных линиях. Производительность пресса-автомата нероторного типа при ш = 1 составляет (в шт1мин) [c.341]

При сравнении производительности роторной линии ЛПИ 65-30/7 с производительностью прессов-автоматов нероторного типа показано, что производительность роторной линии в 40 раз больше производительности прессов-автоматов с таким же усилием прессования, как у прессэлемента роторной линии и с одинаковым числом гнезд в прессформе. Кроме того, стоимость роторной линии примерно в 1,5 раза меньше стоимости прессов-автоматов. Производственная площадь при использовании роторных линий сокращается в 2,5— 3 раза. [c.341]

Преимущества роторных линий очевидны из их целевого назначения — осуществления непрерывного и замкнутого процесса формования от полупродукта до готового изделия. Однако если сравнить только цикл прессования подобных установок с соответствующим циклом на поточно-автоматической линии системы Зимина — Езжева, то разница будет состоять в том, что на роторных линиях увеличивается число циклов прессования индивидуальных прессов, тогда как на автоматах Зимина — Езжева цикл прессования сокращается на время выдержки изделия под давлением пресса, так как отверждение происходит в основном за пределами пресса. Иначе говоря, роторный способ дает эффект только непрерывности процесса формования деталей, но не сокращения машинного времени в цикле. На линиях Зимина — Езжева при том же эффекте непрерывности процесса сокращается машинное время в цикле. То, что достигается в роторных линиях увеличением числа машин, в линиях Зимина — Езжева осуществляется в одной машине. [c.233]

Переработка пластмасс методом прессования осуществляется на высокопроизводительном прессовом оборудовании (прессах), работающем в полуавтоматическом и автоматическом режимах и обеспечивающем возмои ность изменения технологического режима прессования в широких пределах. Одним из средств комплексной автоматизации процесса прессования пластмасс служат роторные линии, отличительная особенность которых состоит в наличии нескольких синхронно вращающихся роторов. Каждый ротор представляет собой многопозицпон-ную машину, предназначенную для осуществления какой-либо технологической или транспортной операции. [c.15]

Автоматическая роторная линия ЛПИ-10 предназначена для компрессионного прессования резьбовых изделий. Линия состоит из четырех рабочих и трех транспортных роторов (рис. 6ЛЗ), которые приводятся во вращение общим электродвигателем. При этом благодаря жесткой кинематической связи обеспечивается синхронная работа роторов. Пресс-порошок из бункера подается ротором дозирования 1 на ротор таблетирования 2, который по существу является шестипозициоииой ротационной таблеточной машиной. Усилие таблетирования создается соответствующими гидравлически.ми цилиндрами. Дозирование порошка в матрице таблеточной машины объемное, с автономным регулированием на каждой позиции. Отформо- [c.385]

На каждой позиции осуществляется смыкание, выдержка под давлением и размыкание пресс-форм, а также подпрессов-ка (при необходимости). За время прохождения от позиции загрузки до позиции разгрузки пресс-материал, находящийся в нагретой замкнутой пресс-форме, отверждается. После окончания процесса прессования пресс-форма размыкается, и изделие выталкивается на резьбовом знаке. При помощи шестерни, сидящей на выталкивателе и неподвижной зубчатой рейки, расположенной около ротора, резьбовой знак вывинчивается из изделия, которое удерживается пуансоном от проворачивания. Транспортным ротором 7 готовое изделие передается на лоток 8. В случае, если готовое изделие не удалено из пресс-формы, срабатывает устройство, не допускающее попадания в нее новой таблетки. Наряду с трехоперационной роторной линией ЛПИ-10, выполняющей таблетирование, нагрев материала и прессование изделий, применяются и другие роторные линии, например четырехоперационные, на которых кроме перечисленных операций производится и обработка изделий. [c.386]

Отечественными заводами выпускаются следующие автоматы для переработки реактопластов однооперационные шиберного типа для прессования тонкостенных изделий двухоперационные со шнековой пластикацией для литья массивных неармированных изделий трех- и четырехоперационные роторные линии для прессования мелких изделий. [c.342]

Наряду с трехоперационной роторной линией ЛПИ-10, выполняющей таблетирование, нагрев материала и прессование изделий, применяют и другие роторные линии, например четырехоперационную линию ЛПИ 65-30/7, на которой кроме перечисленных операций производится и обработка изделий. Техническая характеристика некоторых роторных линий приведена в табл. 3-ХП. [c.346]

Электродвигатель 77 мощностью 1 кет через ременную передачу 18 вращает центральное колесо дифференциала и 12 сателлитов 19, связанных с инструментом для механической обработки отпрессованных изделий. Электродвигатель 6 мощностью 0,6 квтп вращает вибратор дозирующего ротора 7. Роторная линия оснащена также электродвигателями мощностью 2,8 10 и 4,5 квтп для привода гидравлических насосов, обслуживающих роторы таблетирования и прессования, а также аккумулятор, и электродвигателем мощностью 0,4 кет для привода вентилятора, охлаждающего генератор токов высокой частоты. Мощность генератора токов высокой частоты составляет 15 кет, суммарная мощность электронагревателей пресс-форм равна 17 кет. [c.168]

Внедрение роторных линий целесообразно только при массовом производстве однотипных изделий или группы однотипных изделий, которые обычно прессзтот в прессформах малой и средней гнездности. При максимальной механизации вспомогательных операций прессования и повышения гнездности прессформ на автоматизированных быстроходных прессах экономическая эффективность их применения может достигать величины эффективности роторных линий. [c.171]

chem21.info

Линия пластического прессования полых керамических изделий

Использование: в производстве огнеупоров , в частности в линиях для изготовления сифонов методом пластического прессования. Сущность: в линии пластического прессования полых керамических изделий средства, транспортирующие заготовку, выполнены в виде двух кинема ически связанных между собой горизонтальных роторов, оси которых параллельны и смещены относительно друг друга с возможностью периодического совмещения осей рабочих позиций, параллельных осям ротора. На рабочих позициях одного из роторов расположены транспортирующие заготовку формы, которыми снабжена линия, а на рабочих позициях второго ротора расположены пресс-формы. Калибровочное устройство расположено по оРе стороны транспортного ротора между позициями приема бруса и выдачи заготовки с ориентацией режущих элементов перпендикулярно осям рабочих позиций ротора. Линия снабжена толкателем заготовок из транспортного ротора в ротор прессования, связанным с одним из ползунов допрессовочного пресса , причем пуансоны, толкатель и ььиа,-..; ватель установлены с возможностью одновременного воздействия на рабочих позициях ротора прессования. 7 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 28 В 13/ 0

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР с (::;

— » » 1

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4734933/33 (22) 08.09.89 (46) 23,04.92. Бюл. М 15 (71) Научно-производственное объединение по механизации, роботиэации труда и совершенствования ремонтного обеспечения на предприятиях черной металлургии «Черметмеханиэация» (72) В.А.Бурштейн, А.П.Иванов, С,И.Кутьин, Ю.Н.Половина, Н.М.Данильченко, А.Ф.Тонкушин и Ю.С.Харчевников (53) 666.3.022(088.8) (56) Авторское свидетельство СССР

N. 1229042, кл. В 28 В 1/26, 1986. (54) ЛИНИЯ ПЛАСТИЧЕСКОГО ПРЕССОВАНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (57) Использование; в производстве огнеупоров, в частности в линиях для изготовления сифонов методом пластического прессования. Сущность: в линии пластического прессования полых керамических иэделий средства, транспортирующие

Изобретение относится к области производства огнеупоров, в частности к конструкции линии для изготовления сифонов методом пластического прессования.

Целью изобретения является повышение производительности и уменьшения занимаемой линией производственной площади.

На фиг. 1 представлена линия, вид спереди; на фиг. 2 — вид А на фиг. 1; на фиг. 3— вид Б на фиг. 1; на фиг. 4 — разрез В-B на фиг, 3; на фиг. 5 — вид Г на фиг.2; на фиг. 5 — вид Д на фиг. 3; на фиг. 7 — разрез Е-Е на фиг. 2.

„„Я „„1728030 А1 заготовку, выполнены в виде двух кинема.ически связанных между собой горизонтальных роторов, оси которых параллельны и смещены относительно друг друга с возможностью периодического совмещения осей рабочих позиций, параллельных осям ротора. На рабочих позициях одного иэ роторов расположены транспортирующие заготовку формы, которыми снабжена линия; а на рабочих позициях второго ротора расположен ы и ресс-формы. Калибровочное устройство расположено по оСе стороны транспортного ротора между позициями приема бруса и выдачи заготовки с ориентацией режущих элементов перпендикулярно осям рабочих позиций ротора. Линия снабжена толкателем заготовок из транспортного ротора в ротор прессования. связанным с одним из ползунов допрессовочного пресСа, ПРИЧЕМ ПуаНСОНЫ, ТОЛКаТЕЛЬ И ЬЫ 1апвю; ватель установлены с возможностью одновременного воздействия на рабочих позициях ротора прессования. 7 ил.

Линия для пластического прессования огнеупорных изделий установлена на платформе тележки 1 и содержит отрезное устройство 2 в виде горизонтального, перпендикулярного брусу двуплечего рычага 3, к одному плечу которого закреплен шарнирно шток пневмоцилиндра 4. а на другой конец натянута горизонтально струна (не показана) с возможностью взаимодействия одновременно с двумя брусьями 5, поступающими иэ ленточного пресса в сдвоенную форму 6 горизонтального четырехпоэиционного ротора 7. С одной и другой стороны ротора 7 перпендикулярно! ,! 1 .,M

«CO ,О (,А) ,lO (13> !

1728030 формам 6 под углом 45 к оси вращения натянуты струны 8 и 9 устройства 10 калибровки с возможностью взаимодействия в процессе оотора с концами заготовок, выступающ ии эа формы 6. Ротор 7 посредст- 5 вом зубчатых колес 11-13 связан с ротором

14 прессования, несущего на себе сдвоенные пресс-формы 15. При этом паразитное зубчатое колесо 12 является ведущим и закреплено на.приводном валу 16, на котором 10 установлены: делительный диск 17 — неподвижно, поводок 18 — с возможностью поворота, обойма 19 с двумя пальцами 20- с возможностью поворота и продольного перемещения вдоль вала 16. Хвостовик по- 15 водка 18 шарнирно соединен со штоком гидроцилиндра 21 поворота, а обойма — со штоком гидроцилиндра 22 фиксации. Кроме того. вал ротора 7 связан цепной передачей

23 с ведущим валом ленточного конвейера 20

24 для транспортирования готовых изделий, а вал 16 связан цепной передачей 25 с валом ленточного конвейера 26 для удаления отходов.

Транспортный ротор 7 имеет две рабо- 25 чие позиции: позиция а — приема бруса и б — выдачи заготовок. Ротор прессования 14 имеет три рабочие позиции: б — приема заготовок, в — прессования, г — выдачи изделий. Соосно с ротором прессования 30 установлен горизонтальный гидравлический допрессовочный пресс 27, в направляющие станины которого с одной стороны ротора помещен полэун 28, а с другой стороны — ползун 29 с приводом от гидроцилин- 35 дров соответственно 30 и 31.

При этом соосно с полостями прессформы на позиции прессования в к ползуну

28 закреплены пуансоны 32 для формования одних торцов изделий, а к ползуну 29 40 закреплены пуансоны 33 для формования других торцов изделий и прошивки 34 для калибровки отверстий.

Крометого, кполэуну29сооснос прессформами на позициях приема заготовок б и 45 выдачи изделий г закреплены толкатели 35 и 36.

Линия работает следующим образом.

Непрерывно движущиеся под давлением ленточного пресса два параллельных 50 бруса 5 иэ огнеупорной массы, поступая в форму 6 транспортного ротора 7 на позиции а. при выходе из формы взаимодействует с конечным выключателем (не показан), после чего производится двойной ход отрезного 55 устройства 2. При этом, сначала струна перерезает брусья движением снизу вверх, а затем — сверху вниз, В результате от брусьев перед формой отделяются отрезки, длина которых регулируется выдержкой времени реверса пневмоцилиндра 4 и зависит от длительности поворота роторов.

Одновременно с обратным ходом отрезного устройства производится поворот роторов, при этом шток гидроцилиндра 21 втягивается, поводок 18 поворачивается совместно с валом 16 на 90 и через зубчатые колеса 12, 11, 13 производится поворот роторов 7и 14 на этот же угол по часовой стрелке (фиг. 4), одновременно цепные передачи

23 и 25 производят движение конвейеров 24 и 26 на шаг.

Далее ходом ползуна пресса 28 пуансоны 32 вводятся в полости пресс-формы 15, после чего одновременно производится рабочий ход ползуна 29 пресса 27 и возврат привода в исходное положение, соблюдая следующую последовательность: вначале следует расфиксация — шток гидроцилиндра

22, втягиваясь, тяне эа собой обойму 19, пальцы 20 выходят из отверстий делительного диска, затем следует поворот поводка с обоймой на 90 в исходное положение ходом гидро,,илиндра 21, далее производится фиксация привода поворота с делительным диском 17, при этом пальцы 20 обоймы 19 заводятся в следующую пару отверстий диска.

Процесс пресгования производится при неподвижном ползуне 28 пресса с выдержкой или без выдержки времени при давлении по окончании рабочего хода ползуна 30. Отвод ползунов прессов в исходное положение производится одновременно и должен завершаться раньше подачи брусьев для резки следующих заготовок.

Далее операции повторяются.

При этом заготовка, перемещаясь транспортным ротором 7 с позиции на позицию, своими концами пересекает струны 8 и 9 калибровочного устройства 10, в результате чего производится обрезка заготовки необходимой длины.

Обрезки от отрезного и калибровочного устройства конвейером 26 транспортируются на другой конвейер, не входящий в состав рассматриваемой линии, которым они подаются в бункер ленточного пресса.

8о время рабочего хода шта повочного пресса производятся операции: на позициях б транспортного ротора и ротора прессования — передача заготовок иэ транспортной формы 6 в пресс-форму 15 толкателем 35, на позиции в — прессование; на позиции r — выдача изделий толкателем

36 на конвейер 24.

С конвейера 24 изделия снимаются и укладываются на сушильные вагонетки дру1728030

27 50

28 Х2

55 гим устройством, не входящим в состав линии.

Линия содержит комплект сменных форм и инструмента, обеспечивающий переналадку на изготовление проходных сифонов любых размеров.

Формула изобретения

Линия пластического прессования полых керамических иэделий, преимущественно огнеупорных, иэ непрерывно движущегося бруса, включающая отрезное и калибровочное устройства. пресс-формы, допрессовочный пресс с полэунами, размещенными по обеим сторонам транспортирующего заготовку средства и несущими формовочный и прошивочный пуансоны и выталкиватель, отличающаяся тем, что, с целью повышения производительности и уменьшения занимаемой линией производственной площади. средства транспортирующие заготовку. выполнены в виде горизонтальных транспортного ротора и кинематически связанного с ним ротора прессования, оси которых параллельны и смещены относительно друг друга с воэможностью периодического совмещения

5 осей рабочих позиций, параллельных слоям роторов, причем линия снабжена формами, которые расположены на рабочих позициях транспортного ротора, толкателем заготовок из транспортного ротора в ротор прес10 сования, связанным с одним из полэунов допрессовочного пресса, при этом на рабочих позициях ротора прессования расположены пресс-формы, калибровочное устройство расположено по. обе стороны

15 транспортного ротора между позициями приема бруса и выдачи заготовки с ориентацией режущих элементов перпендикулярно осям рабочих позиций ротора, а

20 толкатель и выталкиватель установлены с возможностью одновременного воздействия на рабочие позиции ротора прессования, б я л гу zy u

1728030

1728030 д д(ло8ериуло)

Фиг. 4 бил (по3ериупю)

Фиг 5

ВидД(ла3ернуто)

E E(nofzppymc)

Фьг. 7

Составитель Г.Афиногенова

Редактор В.Бугренкова Техред M.Ìîðãåíòàë Корректор Н.Король

Заказ 1368 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул.Гагарина, 101

www.findpatent.ru

Линия для изготовления прессованных изделий

Изобретение касается линии для изготовления прессованных изделий, включающей пресс, направляющее устройство и моталку. Линия дополнительно снабжена установленным между прессом и направляющим устройством компенсационно-тормозным охлаждающим устройством, выполненным в виде двух колес с направляющими канавками. Колеса установлены в ванне с охлаждающей жидкостью и посредством валов соединены с механизмами торможения крутящего момента, причем валы колес расположены так, что прессуемое изделие при движении по направляющим канавкам колес образуют петлю в виде восьмерки. Ванна снабжена патрубками для подвода и отвода охлаждающей жидкости, расположенными в верхней части ванны. Валы колес установлены в подшипниковых опорах, закрепленных на корпусе ванны. 2 з.п. ф-лы, 4 ил.

Изобретение относится к обработке металлов давлением, а именно к оборудованию для изготовления труб, прутков, прессованием.

Известна линия для изготовления прутков в бухты, содержащая пресс, направляющее устройство и моталку. Недостатком известной линии является невозможность регулирования усилий натяжения изделия при выходе его из пресса и усилия натяжения на барабане моталки, что приводит к нарушению геометрических параметров изделий по сечению, ухудшению качества поверхности. Кроме того, происходят часто обрывы изделия особенно при прессовании трубок диаметром 4-8 мм и толщиной стенок 0,5-1,5 мм. Задачей изобретения является устранение указанных недостатков и расширение технических возможностей линии прессования изделий. Это решается тем, что линия, содержащая пресс, направляющее устройство и моталку, дополнительно снабжена компенсационно-тормозным охлаждающим устройством, установленным между прессом и направляющим устройством, выполненным в виде двух колес с направляющими канавками, которые установлены в ванне с охлаждающей жидкостью и посредством валов соединены с механизмом торможения крутящего момента, причем валы колес расположены так, что прессуемое изделие при движении по направляющим канавкам колес образует петлю в виде восьмерки. Ванна снабжена патрубками для подвода и отвода охлаждающей жидкости, расположенными в верхней ее части. Приводные валы установлены в подшипниковых опорах, закрепленных на корпусе ванны. На фиг. 1 изображена предлагаемая линия; на фиг. 2 вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; фиг. 4 направляющая канавка (узел 1). Линия для изготовления прессовых изделий состоит из пресса 1, направляющего устройства 2, компенсационно-тормозного охлаждающего устройства 3 и моталки 4. Компенсационно-тормозное устройство 3 выполнено в виде двух колес 5 и 6 с направляющими канавками 7 и 8. Колеса 5 и 6 установлены в ванне 9 с охлаждающей жидкостью и посредством валов 10 и 11 соединены с механизмами торможения 12 крутящего момента. Валы 10 и 11 колес 5 и 6 установлены в корпусах подшипников 13 и 14, закрепленных на ванне 9 таким образом, что прессуемое изделие 15 при движении по направляющим канавкам 7 и 8 образует петлю в виде восьмерки. Ванна 9 снабжена патрубками 16 и 17 для подвода и отвода охлаждающей жидкости, расположенными в верхней части ванны 9. Линия работает следующим образом. Из пресса 1 изделие 15 заправляют в направляющие канавки 7 и 8 колес 5 и 6. Изделие 15 имеет направление движения по канавкам в виде восьмерки. Далее через направляющее устройство 2 изделие 15 поступает на моталку 4. При намотке изделие 15 за счет сил трения приводит во вращение колеса 5 и 6 и через валы 10 и 11 механизмы торможения 12. При прессовании изделие 15 имеет температуру до 500oC, проходя через компенсационно-тормозное устройство 3, оно охлаждается до температуры около 40oC. Температура в ванне регулируется путем подачи охлаждающей жидкости через патрубки 16 и 17. Для обеспечения качественной намотки холодного изделия 15 на барабан моталки 4 необходимо обеспечить усилие натяжения достаточно большое по сравнению с натяжением на выходе изделия 15 из пресса 1. Например, усилие натяжения моталки Pнмот=30 кг, то усилие Pнпресса=3 кг где f1,2 коэффициенты трения между колесом (5 и 6) и изделием. 1,2 углы охвата изделием колес (5 и 6). Вращение колес 5 и 6 изделием 15 должно происходить без пробуксовки и проскальзывания, т.е. механизмы торможения 12 крутящего момента осуществляют компенсирование момента, создаваемого усилием натяжения Pнмот и обеспечивают возможность регулирования усилия натяжения прессования Pн в необходимых пределах. Описывыаемая линия для изготовления прессованных изделий в бухтах позволяет получить качественные изделия как по геометрическим параметрам сочетания, так и по качеству поверхности, а также расширить технологические возможности и номенклатуру выпускаемых изделий. Линия проста по конструкции, удобна и надежна в эксплуатации.Формула изобретения

1. Линия для изготовления прессованных изделий, содержащих пресс, направляющее устройство и моталку, отличающаяся тем, что она снабжена установленным между прессом и направляющим устройством компенсационно-тормозным охлаждающим устройством, выполненным в виде двух колес с направляющими канавками, установленных в ванне с охлаждающей жидкостью и посредством валов соединенных с механизмами торможения крутящего момента, причем валы колес размещены с возможностью перемещения прессуемого изделия при движении по направляющим канавкам по траектории, образующей петлю в виде восьмерки. 2. Линия по п. 1, отличающаяся тем, что ванна снабжена патрубками для подвода и отвода охлаждающей жидкости, расположенными в верхней части ванны. 3. Линия по п. 1, отличающаяся тем, что валы колес установлены в подшипниковых опорах, закрепленных на корпусе ванны.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru

Линия формования кирпича полусухого прессования

СО03 СОВЕТСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Й .?.(,- 3и), 9 Я

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ;: :!, „, „ц

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ 3 44 4 4? II у Р .

Ф %

ВЮ

° °

МФ (21) 3679631/29-33 (22) 27.12.83 (46) 15.03.86. Бюл. № 10 (71) Научно-исследовательская лаборатория физико-химической механики материалов и технологических процессов Главмоспромстройматериалов (72) М.Н. Гиндин, Д. Д. Катанов, А.И. Амелин и В.В. Калиновский (53) 666.3.022(088.8) (56) Антанович Н.И. Автомат-садчик кирпича полусухого прессования.

Строительные материалы. 1984, № 1, с. 11-12. (54) (57) 1. ЛИНИЯ ФОРМОВАНИЯ КИРПИЧА .

ПОЛУСУХОГО ПРЕССОВАНИЯ, содержащая,$0„„121 А. У1 ф В 28 В 15 00 прессы, комплектовочные столы, са .дочные головки и обжиговые вагонетки, отличающаяся тем, что, с целью повышения производительности с одновременным сокращением рабочей площади, линия снабжена переносчиками, приемным столом с кантователем и комплектовочным конвейером, при этом переносчики расположены между комплектовочными столами и приемным столом с кантователем, размещенным непосредственно перед комплектовочным конвейером, а садочные головки установлены с возможностью перемещения между обжиговой вагонеткой и комплектовочным конвейером.

2. Линия по п.1, о т л и ч а ю— 3. Линия по п.1, о т л и ч а ю— щ а я с я тем, что комплектовочный щ а я с я тем, что приемный стол стол состоит из приемного столика, состоит из приводных роликов, а промежуточного стола, стола раз- кантователь выполнен в виде располодвижки и приводного толкателя,рас- женных в пазах роликов, кантующих положенного между приемным столиком валов с опорными планками и копира, и столом раздвижки, при этом прием- соединенного посредством рычагов с

I ный столик выполнен с возможностью валами, при этом приводные ролики и вертикального перемещения, а стол валы имеют общее основание, устараздвижки выполнен в виде приводных новленное с возможностью перемещепалет, установленных в направляю- ния, а шаг между копирами превышает щих. шаг между валами.

Изобретение относится к оборудованию для производства строительных материалов, в частности к оборудованию для механизации процесса производства кирпича, и может быть использовано на заводах строительных материалов при производстве изделий стеновой керамики и огнеупоров.

Цель изобретения — повышение производительности с одновременным сокращением рабочей площади.

На фиг. 1 показана линия, общий вид; на фиг. 2 — комплектовочный стол; на фиг. 3 — разрез А-А на фиг.2; на фиг. 4 — приемный стол с кантователем; на фиг. 5 . — переносчик; на фиг. 6 — приемный стол с кантователем.

Линия формования состоит из прес20 сов 1, около которых расположены комплектовочные столы 2. Комплектовочный стол состоит из приемного столика 3, промежуточного стола 4 и стола 5 раздвижки. Для сдваивания

25 изделий приемный столик 3 механизмом

6 подъема опускается на толщину изделия. Между приемным столиком 3 и столом 5 раздвижки проходит толкатель 7 с приводом 8. Стол 5 раздвижки состоит из палет 9, которые приводом 10

30 раздвижки перемещаются по направляю- щим 11. Между столами 5 раздвижки и приемным столом с кантователем 12 расположены переносчики 13, которые перемещаются механизмом 14. Перенос- 35 чики 13 состоят из захватов 15, опускающихся цилиндром 16, для захвата изделий на коплектовочном столе 2 и

2 укладки его на приемный. стол с кантователем 12.

Приемный стол с кантователем 12 состоит из приводных роликов 17, в пазах которых расположены валы 18 кантователя с горизонтальными 19 и вертикальными 20 опорными планками.

Валы 18 через систему рычагов 21 взаимодействуют с копиром 22. Валы

18 и приводные ролики 17 расположены на общем основании ?3, которое по

l направляющим 24 перемещается приводом 25. На приемном столе с кантователем 12 изделия выравниваются. выравнивателем 26. За приемным столом с кантователем 12 расположен комплектовочный конвейер 27, с которого группы изделий 28, сформированные на комплектовочном столе 2, переносятся поворотными захватом 29 на обжиговую вагонетку 30. Поворотные захваты 29 установлены на общем основании 31, имеют направляющие 32, 33 и каретку 34.

Линия формования работает следующим образом.

Изделия, спрессованные прессом 1, загрузочным ящиком 35 пресса сталкиваются на приемный столик 3. При необходимости сдваивания изделий приемный столик 3 механизмом 6 подъема, например гидроцилиндром, опусС кается на толщину изделия, и при следующем проталкивании новое изде- лие ложится на предыдущее. Изделия толкателем 7 проталкиваются через промежуточный стол 4 на стол 5 раздвижки. Перед раздвижкой толкатель

Экономический эффект при использовании предлагаемой линии получается за счет объединения в одной линии формования группы прессов. Производительность линии значительно увеличивается. При этом количество меха35 низмов в линии значительно меньше

Э чем при оснащении каждого пресса автоматом-садчиком, что предопределяет более высокую надежность ее работы.

Площадь, занимаемая линией, значи40 тельно меньше, чем при оснащении прессов автоматами-садчиками.

3 1217

7 делает несколько последовательных ходов от привода 8, выполненного, например, в виде гидроцилиндра, создавая разрыв перед изделиями, находящимися на столе 5 раздвижки. Палеты 9 стола 5 раздвижки от привода

10 раздвижки по направляющим 11 раздвигаются на требуемое расстояние, соответствующее положению кирпичей . в садке. Если при формовании на прес- 10 се 1 расстояние между изделиями соответствует расстоянию между ними в садке, стол 5 раздвижки не работает, Со стола 5 раздвижки изделия 15 захватами 15 переносчика 13 зажимаются, с помощью механизма 14 поворачиваются и переносятся на приемный стол с кантователем 12. При этом захваты 15 переносчика 13 опускаются цилиндром 16 для взятия и укладки изделий.

Изделия от прессов 1 переносятся на приемный стол с кантователем 12 по мере набора их на комплектовоч- 25 ном столе 2. Если набор изделий происходит у двух прессов практически одновременно, то изделия снимаются переносчиками 13 со стола 5.раздвижки и переносчик 13 задерживается системой автоматики над этим столом, пока не освободится приемный стол с кантователем 12. Изделия на приемном столе с кантователем 12 выравнивателем 26 досылаются в строго фиксированное положение. В зависимости от схемы и конструкции садочного покета изделия с приемного стола с кантователем 12 передаются на комплектовочный конвейер 27 без разворота или с предварительным по680 4 воротом. Для поворота изделий валы

18 с горизонтальными и вертикальными опорными планками 19 и 20, расположенные в пазах приводных роликов 17, поворачиваются от копиров

22 через систему рычагов 21 при перемещении основания 23, на котором размещены приводные ролики 17 и валы 18, по направляющим 24. от привода 25 например гидроцилиндра. При этом шаг между копирами 22 принят большим, чем шаг между валами 18, и поворот изделий производится последовательно.

С комплектовочного конвейера 27 группы изделий 28 снимаются поворотными захватами 29 и переносятся на обжиговую вагонетку 30. Для обеспечения формирования пакетов на обжиговой вагонетке 30 захваты, установленные на общем основании 31, поднимаются по направляющим 32 и по направляющим 33 кареткой 34 и перемещаются к обжиговой вагонетке 30, где укладываются в пакеты 36 с перевязкой за счет поворота групп изделий 28 поворотным захватом 29.

)7

Составитель И. Генералова

Редактор M. Петрова Техред А.Бойко Корректор Л Патай

Ф

Заказ 1050/21 Тираж 556 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

www.findpatent.ru

Линии прессования с непрерывным циклом lcc-pcc

Линии прессования с непрерывным циклом LCC-PCC

Компания «ORMAMACCHINE»

Компания «ORMAMACCHINE», лидирующей в области оборудования для деревообработки, была создана в Бергамо в 1962 году. Фирма, деятельность которой основана на инновационных идеях в проектировании, которые отличаются своей значимости как с теоретической точки зрения, так и по их применению, стремилась и достигла высокого технологического уровня. Фирма «ORMAMACCHINE» характеризуется высокоэффективной производительностью, опытом работы на рынке, гибкостью управленческого процесса, кроме этого, на фирме работает высококвалифицированный персонал. Постоянное развитие в течение долгих лет позволил фирме завоевать свою долю рынка в секторах, которым присущ высокий уровень конкуренции и конъюнктура, иногда создают весьма неблагоприятные условия работы. Фирма «ORMAMACCHINE» ведет свою деятельность в области прессования деревянных панелей: как из цельной древесины, так и из новых материалов — брикетов и заменителей, представляя широкий спектр эргономических и многофункциональных установок для прессования, которые характеризуются простой и эффективной конструкцией и исполнением и назначаются для обработки панелей.

Линии прессования с непрерывным циклом lcc-pcc

АВТОМАТИЧЕСКИЕ ЛИНИИ прессование ОRМАМАССНINЕ с непрерывным циклом

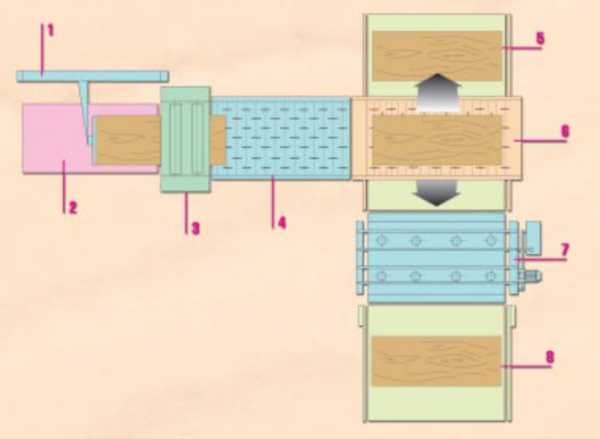

Настройки для прессования панелей ОRМАМАССНINЕ, спроектированные на модульной основе, состоят из 4 блоков.

Дополнительное оборудование

Дополнительное оборудование

1. Подъемный стол с пневматическим толкателем.

2. В сочетании с дополнительным вариантом, изображенным на фото 1, с панелями толщиной менее 3 мм можно использовать различные системы загрузки. Одна из таких систем представлена ??пневматическими присосами в сочетании с пневматическим толкателем для подъема и дальнейшего размещения деталей, подлежащих обработке во время следующих циклов.

3. Верхние и нижние щетки.

4. Устройство для нанесения клея с 4 роликами.

5. Автоматический смеситель для клея с двух компонентов. Клей автоматически подается в устройство для нанесения клея.

6. Роликовый загрузочный конвейер с ремнями для перемещения панелей.

7. Автоматический позиционирующее устройство для установки панелей на шпон.

8. Общий щит управления (возможен вариант с экраном).

9. Деталь пресса с плоской самонесущей целостной стальной рабочей поверхностью.

10. Специальный блок зубчатых реек.

11. Пневматический встряхиватель верхней пленки.

12. Для обработки слоистого пластика (особенно глянцевого) необходимые приспособления, отмеченные на фотографии. Речь идет о двух щетки для внутреннего и внешнего очистки ленты, по которой материал движется между плитами пресса. Кроме этих щеток, устанавливаются два ионизирующих стержня для удаления статического электричества с коврика из майлара. Совокупность обоих дополнительных вариантов позволяет осуществить полную очистку ленты.

13. Электрический нагреватель для воды или масла с насосом, трубопроводами и открытым расширительным бачком. — Открытый расширительный бачок (стандартная установка), температура воды 90 ° С. — Установка для нагрева с температурой масла 120 ° С с бойлером, соединениями и расширительным бачком.

14. Установка для нагрева, котел которой предназначен для соединения с горелкой, работающей на газе или дизельном топливе для достижения высоких температур до 250 ° С.

15. Экстрактор с резиновыми колесами и подъемной платформой.

16. Устройство для автоматической укладки в два ряда.

17. Вакуумный автоматический разгрузочное устройство.

18. Система разгрузки с роликами и ремнями для бокового перемещения готовых деталей.

19. Пресс LCC, оснащенный сканирующим устройством. С помощью этого устройства, расположенного между ленточным погрузчиком и плитами пресса, машина может распознать количество, размеры и положение панелей, подлежащих прессованию, и автоматически решает, сколько поршней и которые поршни нужны для выполнения работы в зависимости от давления, установленного оператором на панели управления.

20. Деталь блока управления для автоматического выключения каждого поршня.

21. Пример того, как сканирующее устройство распознает наличие панелей и, впоследствии, устанавливает давление на различных поршнях. Оператор может увидеть эту информацию на панели управления пресса.

www.stanoktehpasport.ru